HFW钢管铣切飞锯机锯片使用寿命分析

2019-12-19曲欣

曲 欣

(中冶辽宁德龙钢管有限公司,辽宁 鞍山114000)

0 前 言

伴随着我国大直径、大壁厚、高钢级HFW直缝焊管机组的不断建成投产,钢管铣切飞锯机及仿形铣切锯片的应用也越来越广泛。 目前,HFW 直缝焊管机组配套的在线飞锯设备种类较多,其中包括车削式、滚切式、普通单片锯切及多片铣切锯切等。 车削式和滚切式在线飞锯机虽然具备了安全、节能、高效等优点,但也存在锯切时噪声大、能耗高、单次锯切寿命较低、断口质量差等不足,而且仅适用于圆管切断,不能用于方矩管和开口型钢的切断,具有一定的局限性。 普通单片锯切飞锯机所使用的锯片规格要达到Φ2 000 mm 以上,飞锯机功率达到了300 kW甚至更高,整机质量超过20 t,这给在线跟踪锯切带来很大困难。 目前国外已淘汰了Φ2 000 mm左右的大型飞锯机,取而代之的是新型数控仿形飞锯机。 新型数控仿形飞锯机采用多个小锯片环绕钢管外形轮廓来快速切断钢管,既节能又降低了噪音,还可以改善工作现场的安全性,保证了钢管加工的质量。

飞锯切割技术是HFW 直缝焊管生产工艺流程中一道非常重要的工序,对钢管是否能够成功下线有着及其重要的影响。 该道工序的主要设备包括锯切机、拉出辊及驱动装置等,主要作用是定尺切断钢管,并在切割过程中保证钢管不会弯曲。

中冶辽宁德龙钢管有限公司Φ630 mm HFW直缝焊管生产线采用奥地利Linsinger 公司MC4型飞锯机,该设备具有高效、全自动、节能、低噪、安全等优点。 为了提高飞锯机设备的使用效率和运行水平,在锯切钢管的过程中更加合理地使用锯片,减少因更换锯片停车带来的损耗,在日常使用设备时要不断对其研究,积累经验,从而提高设备的使用效率,降低焊管的制造成本。

1 HFW钢管飞锯机简介

1.1 工作原理

奥地利LinsingerMC4 型飞锯机设计采用数控仿形切割技术,同时安装2 张或4 张锯片在各自的主轴上,围绕钢管均匀布置,每张锯片只需切透钢管壁厚,然后沿管壁进行仿形切割。 所以不论钢管直径多大,锯片直径一般在300~500 mm都可以切断。 由于采用了较小直径的锯片,大大降低了铣切功率,装机容量70~80 kW,远低于同规格机组的普通飞锯功率。 所使用的锯片刀头的材质为硬质合金镶齿,在锯齿刃部磨出一定的切削倾角,锯切时采用铣削加工的原理,这样既可以提高锯片的使用寿命也可以大大改善钢管的断口质量。

HFW 直缝焊管的定尺长度一般为6~18 m。通过飞锯时,钢管的喂入输送是由一架辊道来完成。 当钢管进入辊道时,虽然不同钢管的外径尺寸不同,但是整条生产线的工艺是以钢管的最低边缘作为参考,因此切削时不会有任何影响。 矩形管或方管的喂入是由一个附加高度调整辊道完成,当不同尺寸的矩形管或方管进入飞锯机时,设备的识别是以其最初圆形钢管的中心线作为参考进行识别。

对行走钢管进行定尺的过程中,飞锯前方安装一台可调节的测量辊,该测量轮可以对钢管的行走长度进行实时跟踪,当钢管行走长度满足定尺数据时,夹具会接收到指令并抱紧钢管 (以防止钢管在切割过程中产生横向或纵向的偏移),并进行在线切割,同时测量辊立即对下一根钢管进行长度测量。 测量辊的另一个关键控制点在于测量钢管的运行速度,在飞锯机夹块抱紧钢管的同时要求它们的运行速度必须一致,同时使锯片与管端间的距离正好是定尺钢管的设定长度。

由于钢管切断是生产线极其重要的一个环节,因此要求设备运行可靠,否则一旦出现故障将会影响生产线的整体运行速度。

1.2 铣切飞锯机的类型

钢管在线铣切锯切技术在国外已有多年的应用历史,其制造技术已经相当成熟。 飞锯机按仿形原理大体可分为极坐标式仿形和直角坐标式仿形两种,都适用于圆管、方管及矩形钢管的锯切。

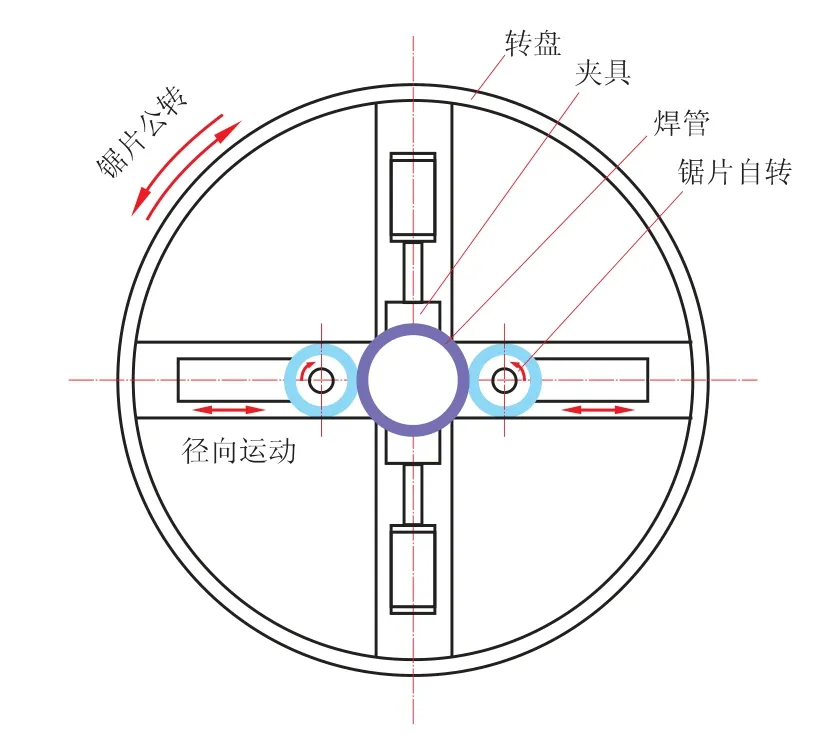

图1 极坐标式仿形铣切飞锯机锯切结构示意图

中冶辽宁德龙钢管有限公司采用的是极坐标式仿形飞锯机。 极坐标式仿形铣切飞锯机锯切结构如图1 所示。 该飞锯机主体结构为圆盘可旋转门架形式,圆盘通过导轨可以自由旋转。 圆盘上安装8 条直线导轨,在导轨外侧各安装一组锯片主轴,每组锯片主轴由一台伺服电机驱动,并且可以根据现场实际状况调节锯片的旋转速度。 四台伺服电机由数控系统集中控制,各导轨上的旋转锯片可以通过行走距离的长短来适应不同管型的钢管锯切。 一般情况下,该飞锯机的工作过程是4 个锯片快速接近钢管,并直接切透,切透深度可自行选择,然后在外圆盘的转动过程中,锯片与圆盘同步快速沿钢管的外轮廓旋转,并最终切断钢管。

1.3 铣切飞锯机的适用范围

MC4 型飞锯机可以锯切大中型HFW 焊接钢管,锯切钢管的规格范围为 (Φ219~Φ630) mm×(4~20) mm 圆管,(180×180~500×500) mm×(4~20) mm 方管及 (200×150~600×400) mm×(4~20) mm 矩形钢管。 由于铣切锯片采用了硬质合金锯齿,所以能够锯切强度较高的石油天然气输送管,最高钢级可达X80,最大钢管壁厚可达20 mm,这是普通飞锯机难以实现的。

1.4 铣切飞锯机的辅助功能

为保证钢管锯切时完全与锯片同步,不能发生相对运动,在飞锯机的钢管输入及输出端各设有一套液压夹紧装置,分别布置在水平、垂直两个方向上,并且在锯前加设一套主夹具,如图2所示。 锯切钢管时,可根据不同管型换用相应规格的夹块。 此种夹具设计不但可以和钢管外壁很好的接触,还可以保证钢管的外表面不被划伤,虽然换型过程比较费时,但锯切钢管时管体稳固,减震效果很好。

图2 固定钢管主夹具结构示意图

2 飞锯锯片寿命的影响因素

2.1 冷却对锯片寿命的影响

HFW 钢管数控锯切是20 世纪发达国家研发成功的一项新技术,具有技术含量高、应用范围广的特点。 钢管数控锯切技术的一个关键因素就是锯片,它直接关系到钢管锯切的效率和质量。由于工作条件比较恶劣,铣切锯片既要承受近200 m/min 的切削速度和较大的进给速度,又要承受一定的冲击和碰撞,此外锯片还可能处于干切削或不均匀的冷却之中,所以对锯片的性能提出了很高的要求。

飞锯锯片铣切面积一般达到2.5 m2/片时就要将其全部换下修磨。 铣切锯片刀头镶嵌硬质合金刀刃,对使用有特殊要求,冷却时不宜采用水或乳化液,而应采用喷、淋油进行冷却,但不能频繁冷却。 中冶辽宁德龙钢管有限公司生产时采取每12 m (标准钢管长度) 喷 4 次,这样不仅可以提高锯片的使用寿命,还可以减少锯片掉齿导致停车而带来的损失。

2.2 参数设置对锯片寿命的影响

现场实际操作过程中,需要输入三个主要参数,即单齿径向进给量、单齿周向进给量和切削线速度。

为简化说明,先设定所用变量为:

Ds——锯片直径,mm;

Z——锯片齿数(锯齿数量);

Sz——刀盘每旋转一周径向进给量,mm ;

Sp——刀盘每旋转一周周向进给量,mm;

vc——锯片线切削速度,m/s;

t——单根钢管锯切时间,s;

Nc——锯片转速,r/min;

fr——单齿径向进给量,mm/齿;

fp——单齿周向进给量,mm/齿。

以 Φ610 mm×12.7 mm,材质 Q345B 的钢管为例,计算步骤如下:

(1) 首先根据材质和壁厚选择 vc,vc范围为180~220 m/min,设定为 200 m/min;

(2) 根据 vc计算锯片主轴转速,Nc=vc/(πDs),(对于圆形钢管,选用锯片 Ds统一为300 mm);

(3) 根据材质和壁厚,刀盘每旋转一周径向进给量 Sz,一般推荐在 0.02~0.05 mm,设定为0.03 mm;

(4) 根据现场具体测量,单根钢管锯切时间t 大概需要 24 s,锯片齿数 Z 为 44 齿;

(5) 单齿径向进给量fr=Sz·t·Nc/Z≈0.06 mm/齿;

(6) 根据材质和壁厚,刀盘每旋转一周周向进给量Sp,设定为0.03 mm;

(7) 单齿周向进给量 fp=k·Sz·t·Nc/Z≈0.11 mm/齿。

需要注意的是,因不确定Linsinger 公司的数控程序的编写方法,这一进给速度只是近似值,k是修正参数,可取1.6~1.9,这里选取为1.9。

输入参数的设定直接影响到锯片和飞锯机的使用寿命,更关系到钢管的成材率。

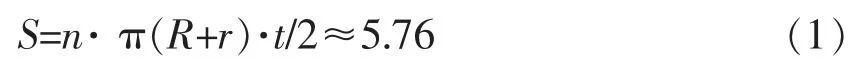

以前设置的输入参数:单齿径向进给量为0.10 mm 齿; 单齿周向进给量为 0.12 mm/齿; 切削线速度为170 m/min (奥地利Linsinger 公司提供)。 当锯切 Φ610 mm×12.7 mm Q345B 钢管时,每组锯片平均可以切割242 根钢管,切削面积为

式中:S——切削总面积,m2;

n——钢管根数;

R——钢管外径,mm;

r——钢管内径,mm;

t——钢管壁厚,mm。

每组锯片 (4 片) 的切削面积为 5.76 m2,则单片锯片的切削面积为1.44 m2。

优化后设置的输入参数:单齿径向进给量为0.06 mm/齿; 单齿周向进给量为 0.11 mm/齿; 切削线速度为200 m/min。 锯切同样规格和材质的钢管时,更换一次新锯片平均可以切割640 根钢管,切削面积为15.23 m2,单片切削面积达到3.80 m2。

由此可见,参数优化后,同等生产条件下,每组锯片可多切割钢管398 根,显著延长了铣切锯片的使用寿命,减少了锯片消耗,同时因减少停机次数提高了钢管的成材率和一级品率,降低了生产成本。

钢管锯切过程复杂,通过不断的总结经验,也摸索出了一些的规律,在生产实际中,可以遵循以下原则来设定参数:①关于材质,主要影响切削速度的选择。 抗拉强度高的材质切削速度要低,单齿进给要小; 相反,抗拉伸强度低的材质切削速度可适当提高。 ②关于外径和壁厚,主要影响齿数的选择。 外径大,厚壁钢管要选齿数少的锯片; 薄壁管可选齿数多的锯片。 管壁厚薄一般以10 mm 为分界限。

这里要说明的是材料强度的判别标准,不同钢材等级的抗拉强度见表1。 一般情况下,抗拉强度小于400 N/mm2为低强度,400~500 N/mm2为中等强度,500~850 N/mm2(或以上) 为高强度。

表1 不同钢材等级的抗拉强度

要注意的是,单齿进给要根据切削时的实际情况来调整,为了保证锯切质量,外径大的厚壁钢管要选用较少的单齿进给量。

3 结束语

MC4 飞锯机是一种新型的焊管生产在线切割设备,也是钢管生产线上的关键设备。 通过在生产实践中不断地摸索和优化,科学合理地控制好飞锯的各项参数,不仅可以提高设备的使用效率和运行水平,还能降低焊管的制造成本、提高产品的成材率,同时对消化吸收国外的先进技术、实现技术转化和创新都具有非常重要的意义。