焊接压力对TB2钛合金线性摩擦焊焊接接头组织性能的影响*

2019-12-19赵治鹏马铁军李文亚

赵治鹏,马铁军,李文亚,张 勇

(西北工业大学陕西省摩擦焊接工程技术重点实验室,西安710072)

0 前 言

线性摩擦焊 (linear friction welding,LFW)是20 世纪80 年代末问世的一种新型固相连接方法,是集焊接、塑性加工、摩擦学、机械、电子等学科为一体的先进技术[1]。 线性摩擦焊焊接过程是通过一个组件相对于另一个组件在轴向力作用下运动摩擦产热达到焊接固件的目的,这种焊接方式相比传统的熔焊是一种完全不同的模式,即不需要形成熔池就可以提供高质量的焊接与优异的结构完整性 (强度和抗疲劳强度)[2]。 线性摩擦焊在航空航天领域有着极其重要的应用与发展前景,已成为新一代高推重比航空发动机制造与维修的关键技术之一[3-5],并已在国外得到成功的工程应用。 例如,采用线性摩擦焊技术制造发动机 EJ200、JSF119 等风扇叶盘[6],英国并行技术公司将其用于发动机的维修[7]。 钛合金因具有高比强度、良好的断裂韧性、优良的耐蚀性能和高温性能等,是新兴的结构和功能材料。 目前钛合金主要用于航空航天和军事工业中,以减轻结构质量、提高推重比,用量约占钛合金总产量的70%。 近年来,钛在一般工业 (航海、石油、化工等) 和民用领域 (汽车、建筑、医学等) 的应用也得到了很大的发展,应用前景可期。 本研究采用具有良好工艺塑性、较高强度及断裂韧性、深淬透性等优点并在航空、航天领域作为叶片、轮盘、紧固件等广泛应用[8-9]的近β 钛合金TB2为研究材料,开展线性摩擦焊工艺试验研究,通过分析焊接接头组织与力学性能的变化特征,为制定较优的TB2 线性摩擦焊工艺奠定基础。

1 试验材料与方法

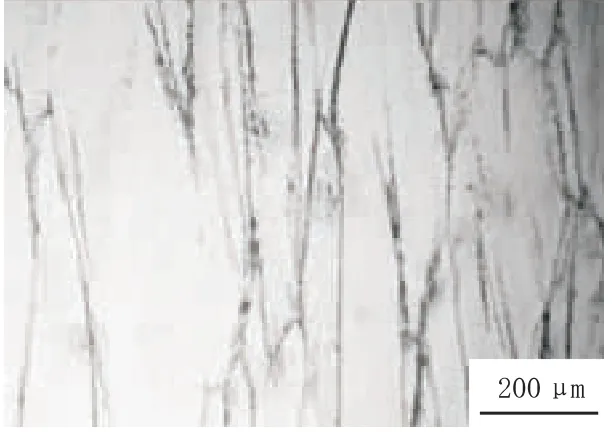

本研究选取经过熔炼、锻压的TB2 钛合金进行线性摩擦焊试验,TB2 母材化学成分见表1,金相组织如图1 所示。 由图1 可见被拉长的β晶粒,形成了典型的纤维状组织,同时β 晶粒的晶界周围出现一些细小的黑色晶粒。 焊接试样尺寸为12 mm×22 mm×68 mm,焊接试验采用西北工业大学自制的 XMH-250 型线性摩擦焊机,焊接工艺参数见表2,在第1 组参数的基础上,保持振幅、频率和摩擦时间不变,通过改变摩擦压力 (PN) 和顶锻压力 (Pf),确定了第 2 组、第3 组和第4 组试验参数。 将焊后试件直接加工成标准拉伸试样,在3382 万能材料试验机上进行拉伸试验。

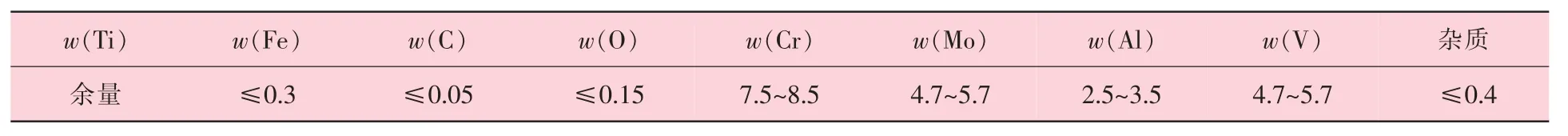

表1 试验用TB2 钛合金母材化学成分 %

图1 TB2 母材金相照片

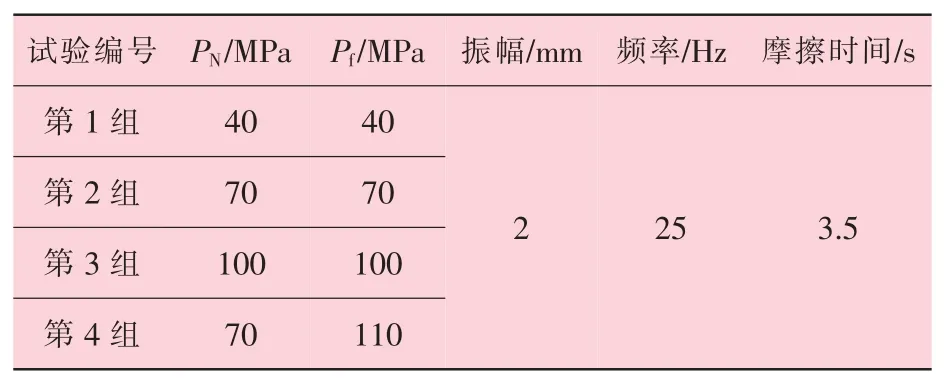

表2 摩擦焊焊接工艺参数

2 试验结果与讨论

2.1 焊接接头宏观组织特征

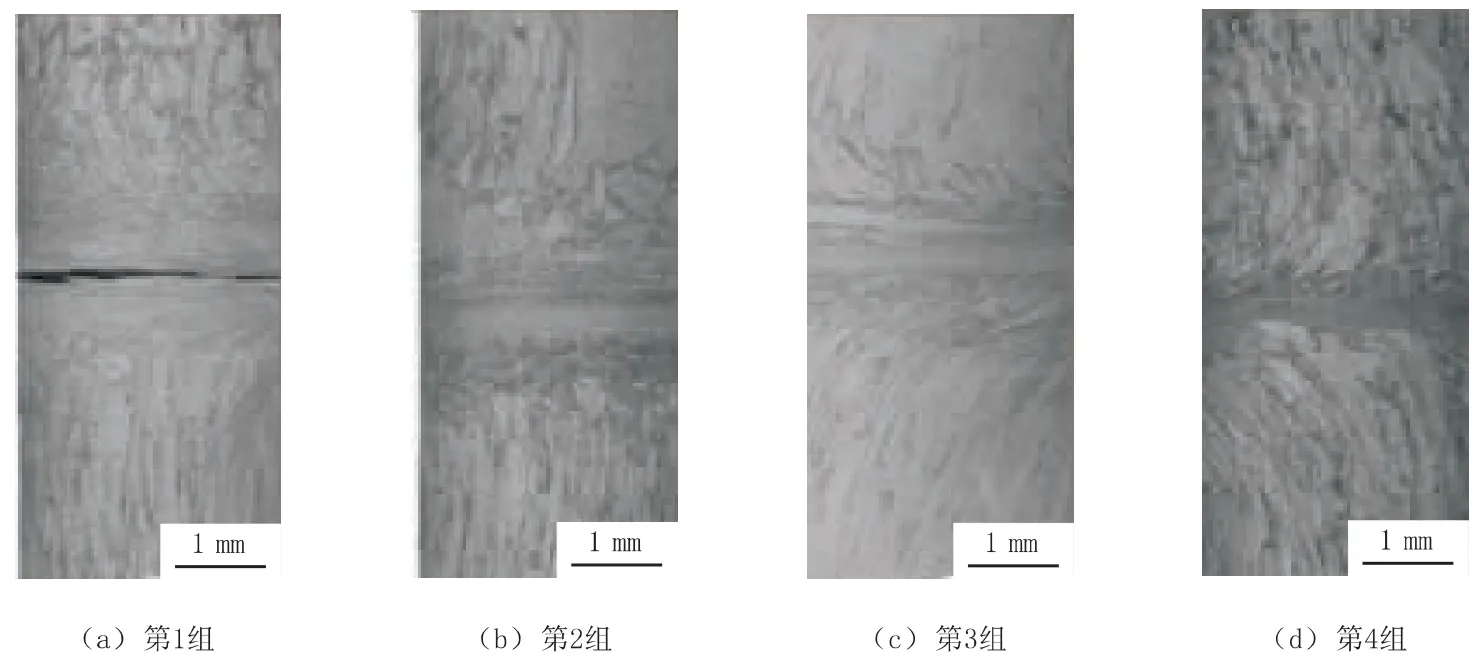

图2 焊接接头横向剖面组织

焊接接头的低倍横向剖面组织如图2 所示。从组织形态上看,焊接接头大致可分为焊缝区、近缝区及变形区。 焊缝区位于摩擦界面上,呈现出一条明亮的带状形态。 紧靠焊缝的窄小区域为近缝区,它具有变形区的组织特征,同时也具有焊缝区的某些特征。 从近缝区到母材组织的区域称为变形区,该区域最为明显的组织特征是清晰的流线及带状组织。 流线的方向及带状组织的变形方向显示出了在摩擦过程中热塑金属的流动和变形方向。 从图2 可以看出,由于焊接过程中两工件的往复振动,焊缝区和热力影响区的金属流线呈现对称分布的特点。

接头焊缝中部的低倍纵向剖面微组织如图3所示。 图3 中部组织致密的区域就是焊缝区,可以明显观察到近缝区组织与焊缝处组织在晶粒尺寸上存在明显区别,焊缝区域晶粒尺寸显著小于周围近缝区的晶粒,焊缝处细小晶粒的形成是由线性摩擦焊形变过程的工艺特点所决定的。 线性摩擦焊实际上是一个热加工过程,其不仅有加热温度高、加热速度快、焊接时间短等特点,更重要的是,在运动端的高速线性运动和轴向压力的共同作用下,摩擦界面及界面附近产生了高剪切变形速率、大剪切变形量以及一定的轴向缩短变形。 在摩擦加热过程中,从近缝区进入焊缝的金属具有大量的亚晶,这些亚晶就会成为再结晶的晶核,在焊缝区高温作用下,再结晶速度加快,但是焊缝金属是在快速变形过程中发生再结晶的,再结晶晶粒处于不断滑移和变形过程中,新晶核大量形成又不断被挤出,因而晶粒的长大受到较大的制约。 另外,摩擦焊过程加热时间很短,冷却速度很快,因此再结晶晶粒十分细小。 在摩擦焊接中,晶粒的大小实际上是动态再结晶的晶粒细化与晶粒的长大竞争的结果。

通过图3 的4 组试样对比可以看出,摩擦压力越大,焊后焊缝区越窄。 这是由于压力越大,摩擦界面获得的焊接热输入量越大,粘塑性金属的温度越高,其流动性越好,在焊后顶锻压力的作用下被挤出的越充分,因此导致焊缝区越窄。图3 (a) 焊缝左侧边缘有粗大的黑色带状组织,在中部和右侧也发现有细长的黑色条带,出现这些组织的原因可能有两点,一是由于摩擦压力不足而导致部分区域未焊合,二是因为焊接过程中界面金属被氧化,生成的氧化物没有被完全挤出,部分残留在焊缝中。

图3 焊接接头纵向剖面组织

2.2 焊接接头显微组织特征

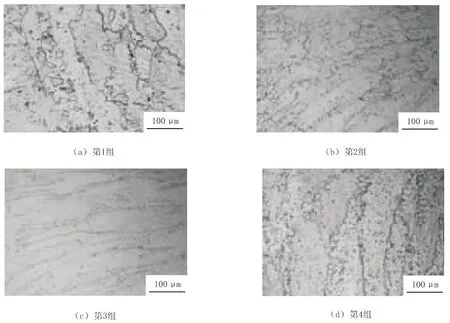

焊缝区微观组织如图4 所示,发现不同摩擦压力和顶锻压力条件下,焊缝区均由细小的等轴晶组成,说明焊缝区发生了再结晶。 图4 (a) 中晶粒直径在 10~20 μm 之间,图4 (b) 和图4 (c)中晶粒直径在 10 μm 左右,图4 (d) 晶粒直径为5~10 μm。 通过对比发现,摩擦压力从 40 MPa增大到70 MPa 时,焊缝晶粒得到明显细化,从70 MPa 增大到100 MPa 时,焊缝晶粒细化不明显。 说明摩擦压力在一定范围内增大对线性摩擦焊TB2 钛合金焊缝晶粒的细化具有重要作用。这是因为摩擦压力越大,焊缝区金属的变形速率越大,形成的动态再结晶晶粒越细小,而且焊后界面残留的粘塑性高温金属越少,焊缝中的能量也越少,施加顶锻力以后因界面降温速度较快的特点,焊缝中的再结晶晶粒没有足够能量继续长大,因此焊缝区晶粒越细小。 这与张传臣等[10]关于 TC11/TC17 线性摩擦焊的研究结果相一致。与图4 (b) 相比,图4 (d) 中焊缝晶粒更加细小,说明顶锻压力的施加使焊缝晶粒进一步细化。 这是因为施加顶锻压力可以进一步挤出焊接界面残留的高温金属,增大焊接界面的热耗散,焊缝处再结晶晶粒长大的驱动力减小。 另外,顶锻压力使接头塑性变形程度加剧,畸变能增大,有利于焊缝进行充分的再结晶行为,最终得到细化的再结晶晶粒。

图4 焊接接头焊缝区显微组织

图5 焊接接头热力影响区 (TMAZ) 显微组织

焊缝与母材中间的组织变形区为热力影响区(TMAZ),其微观组织如图5 所示。 从图5 发现,不同摩擦压力和顶锻压力条件下,热力影响区均出现了不同数量和大小的等轴晶粒,说明热力影响区也发生了部分再结晶。 图5 (a) 中变形 β晶粒内部和晶界处均存在大量直径为30~40 μm的等轴晶,越靠近焊缝区等轴晶粒越多且粗大;图5 (b) 中变形β 晶粒内部存在少量的等轴晶,晶界处存在大量的直径20 μm 左右的等轴晶;图5 (c) 中只在变形的 β 晶粒晶界处发现少量的直径10 μm 左右的等轴晶。 可以看出,随着摩擦压力的增大,热力影响区晶粒变形程度增大,再结晶晶粒越细小,但由变形β 晶粒内部和晶界处均发生再结晶转变为只在晶界上发生再结晶。这是因为摩擦压力越大,焊接过程中因大应变速率和钛合金低热导率的特点使传递到热力影响区的热量越小。 热力影响区相对焊缝区承受较小的焊接过程中的正压力和快速的剪切力,使位错增殖且在晶界附近塞积导致晶格扭曲变形并储存了一定变形能,在受到来自焊缝区扩散热量的作用下,在晶界处发生了部分再结晶。 图5 (d) 中只在变形的β 晶粒晶界处发现大量的直径15 μm左右的等轴晶。 说明摩擦压力相同时,施加顶锻压力,可以阻止热力影响区中再结晶晶粒进一步长大。 这是因为施加顶锻压力,有利于挤出焊接界面残留的高温金属,使焊后界面处残余热量减小,结合线性摩擦焊快速冷却和钛合金热导率较低的特点有效地阻止了热力影响区再结晶晶粒长大和变形晶粒内部再结晶的发生。

2.3 焊接接头拉伸力学性能

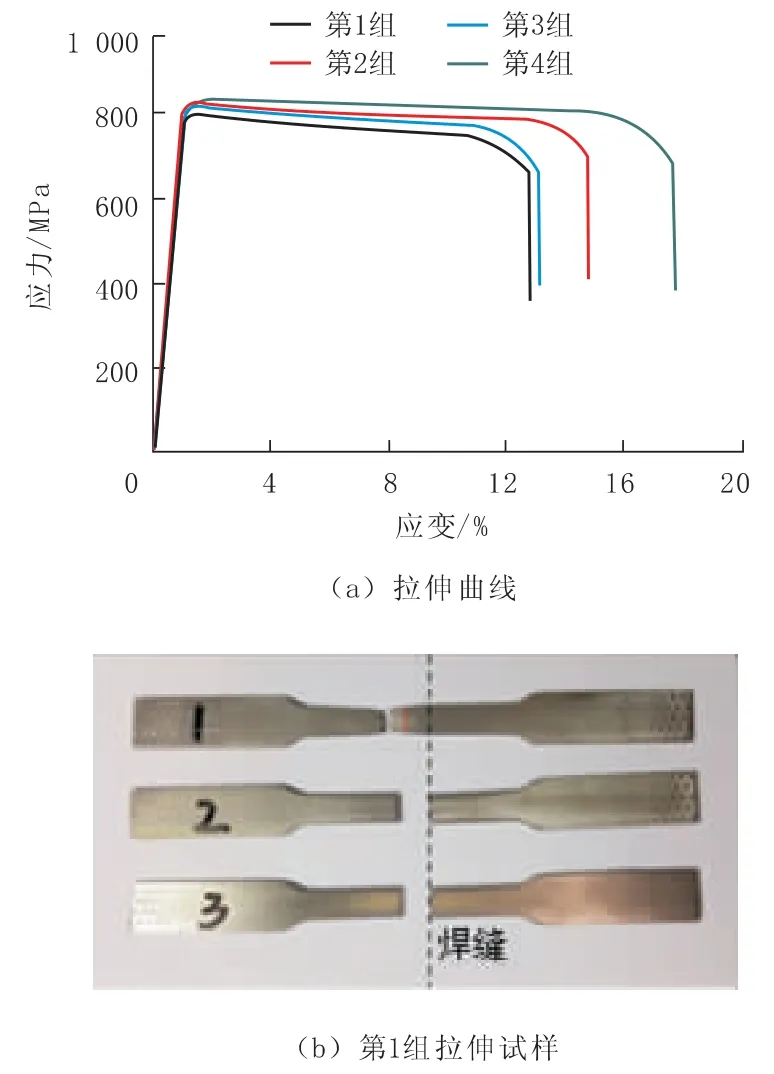

图6 为焊接接头拉伸曲线及拉伸后试样形貌。 对焊接接头进行拉伸试验后,得到的拉伸曲线如图6 (a) 所示,表 3 为拉伸性能试验结果(平均值)。 图6 (b) 为第 1 组的 3 个试样拉伸后形貌,4 组试样中仅第1 组的 2#、3#号试样断裂在焊缝处,其余拉伸试样均断裂在远离焊缝的母材处,这表明焊缝的强度高于母材。 观察4 组试样的延伸率与断面收缩率,发现第1 组试样的数值明显偏低,这是因为第1 组中的2 个拉伸样在焊缝断裂且塑性变形程度很小,取平均值后远低于其他 3 组试样。 造成第 1 组试样的 2#、3#号拉伸试样断裂前塑性变形程度极低的原因是:在较低的摩擦压力 (小于40 MPa) 下,接头在焊接过程中产生的金属氧化物未能得到有效的清理,焊后残留在焊缝中,使焊接接头在拉伸过程中发生了脆性断裂。 根据组织特征与拉伸试验结果可知,第4 组试样的组织性能最佳。

图6 焊接接头拉伸曲线及拉伸后试样形貌

表3 焊接接头拉伸性能试验结果

3 结 论

(1) 不同焊接压力条件下,TB2 钛合金线性摩擦焊焊缝界面两侧组织均发生了明显的再结晶。 随着摩擦压力的增大,焊缝再结晶晶粒越细小。 焊缝区的宽度随摩擦压力的增大而减小。 热力影响区中,越靠近焊缝,塑性变形程度越大。

(2) 随着摩擦压力的增大,热力影响区晶粒变形程度增大,再结晶晶粒更加细小,但由变形β 晶粒内部和晶界处均发生再结晶演变为只在晶界上发生再结晶。 顶锻压力的施加使界面处晶粒尺寸减小,热力影响区中再结晶产生的等轴晶粒相对更小且只出现在变形晶粒的晶界上。

(3) 摩擦压力大于 70 MPa 时,线性摩擦焊接头强度高于母材。 摩擦压力不足 (小于40 MPa)时,焊接过程中金属氧化物易在界面残留,进而降低接头延展性,使接头容易发生脆性断裂。