光固化高强玻璃纤维复合材料管道补强技术研究*

2019-12-19明连勋姚登樽范玉然苏子建

明连勋,姚登樽,范玉然,郭 磊,刘 翼,苏子建

(1.中国石油西气东输管道分公司科技信息中心,武汉 430073;2.中国石油天然气管道科学研究院有限公司,河北 廊坊 065000;3.中国石油天然气油气管道输送安全国家工程实验室,河北 廊坊 065000)

0 前 言

截至2016 年,中国陆上长输油气管道总里程约 12.4×104km,其中原油、成品油、天然气管道分别占总里程的24%、19%、57%。 中国已经形成三纵四横、连通海外、覆盖全国的油气管网,油气管道已成为中国国民经济和社会发展的能源安全生命线[1]。 随着国内管道总长度的增加,由于外力损伤、腐蚀、管材缺陷等原因,管道运输安全受到威胁[1-7]。 尤其近两年来,中石油加大了对所辖长输管道的质量排查,通过排查发现了大量的管道缺陷,为了避免管道事故造成的经济损失、人员伤亡及生态环境破坏,急需开展管道缺陷修复工作。

复合材料修复技术由于其适用范围广、轻质高强、抗腐蚀、施工简便等优点,在国内外得到广泛的应用,并逐渐成为缺陷管道修复技术的优选方法[1-6]。 国外最早于20 世纪90 年代开始使用复合材料修复技术,已经有二十多年的时间。 随着复合材料的广泛应用,各国管道行业都致力于发展这项新技术,国外主要有Armor Plate、T.D.Williamson、Neptune Research、3X Engineering、Furmanite 等公司,开发出 Clock Spring、Armor Plate Pipe Wrap、Syntho-Glass、Black-DiamondTM等一系列管道修复用复合材料[7-8],这些修复技术在管道工程上都得到了很好的应用。 国内从20 世纪90 年代初,北京科技大学最早开发和使用了该项技术,并在陕京管线得到成功使用。 目前,国内各大管道运营公司已将复合材料修复技术作为管道缺陷修复的常规手段。

然而,国内复合材料修复普遍采用湿缠绕法施工。 该方法最早由美国研究,第一个该类型产品为STRONGBACK,是将高强芳纶纤维现场浸渍在基树脂中,制成缠绕带缠绕到管道缺陷上,固化后起到补强修复效果。 该方法具有成本低、施工便捷、不受结构形状限制的特点。 但该方法在应用过程中,由于现场人工涂刷胶液,容易存在纤维浸润不充分、含胶量不均匀、易受湿度/沙尘影响等,导致现场质量管控困难、效率低、易受污染、环境影响大等[9-13]。 因此,为了能够有效控制施工质量,提高施工效率,笔者研究了一种基于光固化的纤维复合材料预浸料。 该预浸料主要由高收缩高反应性特种光敏树脂、特种助剂、高强度玻纤单向织物组成的预浸带产品。 通过真空浸渍工艺,有效保证了高强玻纤与树脂料的充分润湿及无泡的界面结构,从而保证了该预浸料固化后超高的机械强度,有效克服了湿缠绕施工方法的不足。

1 试验方法

本研究所用光固化纤维复合材料预浸料为S-1000 高强光敏玻璃纤维预浸料 (以下简称S-1000光敏料),实物如图1 所示。 该预浸料厚度0.8 mm左右,为单向织物预浸料,所用纤维织物为欧文斯科宁E 型单向玻璃纤维织物。 首先对该预浸料拉伸性能、钢体界面粘接性能和吸水性能等进行了试验,并与湿缠绕法制备的试样进行了对比分析。 湿缠绕所用纤维与高强光敏玻璃纤维预浸料所用纤维型号相同,浸润树脂采用了两种环氧树脂,分别为国产上纬2218 树脂和日本BOND E2500S树脂,两种树脂的性能指标见表1。

图1 S-1000 高强光敏玻璃纤维预浸料

本研究中复合材料拉伸断裂强度和弹性模量测试依据GB/T 3354—2014 《定向纤维增强聚合物基复合材料拉伸性能试验方法》,拉伸试验速度为2 mm/min。 吸水性试验参照 GB/T 1462—2005 《纤维增强塑料吸水性试验方法》。 界面粘接性测试参考GB/T 5210 《色漆和清漆拉开法附着力试验》。采用扫描电镜对S-1000 光敏料制备的复合材料与传统湿缠绕法制备的复合材料试样进行了微观结构观察,分析复合材料纤维与树脂的分布情况。

为了进一步验证S-1000 光敏料现场应用的可靠性及高效性,在 Φ1 219 mm×18.4 mm 管段上以环焊缝为中心加工了轴向人工缺陷,缺陷长300 mm,宽 50 mm,深度为 60%的壁厚。 并采用S-1000 光敏料对该缺陷进行修复补强,修复后进行水压试验,验证其服役可靠性。 修复结构依据标准ASME PCC-2—2015[10]计算出设计厚度为30 mm,轴向长度为1 140 mm。 此外,试验过程中在缺陷中心位置处、复合材料层间以及复合材料外层粘贴应变片进行修复结构的应变行为测试。

采用该预浸料进行管道缺陷修复时,首先对缺陷位置周围进行喷砂表面处理,达到ST3 后,用金属修补剂填充人工缺陷并实现与管体的圆滑过渡。 之后涂刷配套底涂胶,表干后,缠绕S-1000 光敏料。 缠绕过程在遮阳帐篷中进行,防止紫外光照射。 每次缠绕3~4 层,缠绕完毕后,采用阳光或紫外灯进行固化处理。 待完全固化后,涂刷中间光敏胶,再次进行缠绕。 图 2 为S-1000 光敏料对管体缺陷进行修复的现场情况。

图2 采用S-1000 光敏料对管体缺陷修复现场照片

2 结果分析

2.1 拉伸性能

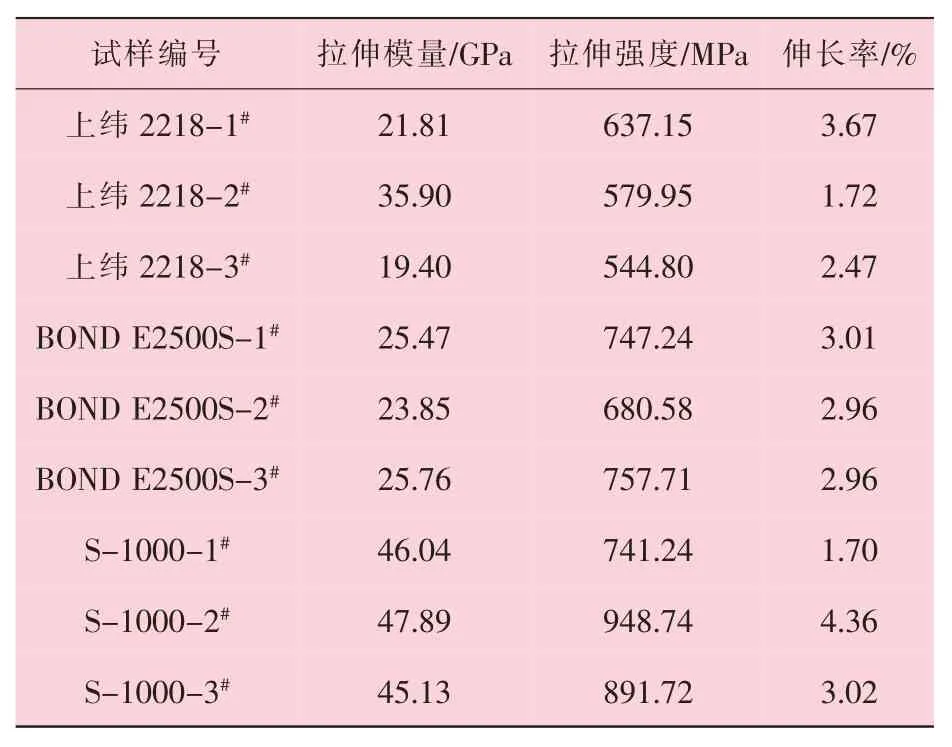

图3 为采用S-1000 光敏料与采用两种不同环氧树脂 (上纬2218 树脂、日本BOND E2500S树脂) 制备的玻璃纤维复合材料拉伸试样,拉伸试样及拉伸性能如图3 和图4 所示,拉伸试验结果见表2。

图3 复合材料拉伸试样

图4 三种不同复合材料拉伸性能对比

表2 复合材料修复层拉伸性能测试结果

从图3 可以看出,S-1000 光敏料制备的试样拉伸强度和弹性模量都是最高的,其均值达到了860.57 MPa 和46.35 GPa。 复合材料的拉伸强度和弹性模量是复合材料结构设计中的关键参数,玻璃纤维复合材料拉伸强度和弹性模量越高,缺陷修复时复合材料与管体的协调变形情况越好,修复效果越好。

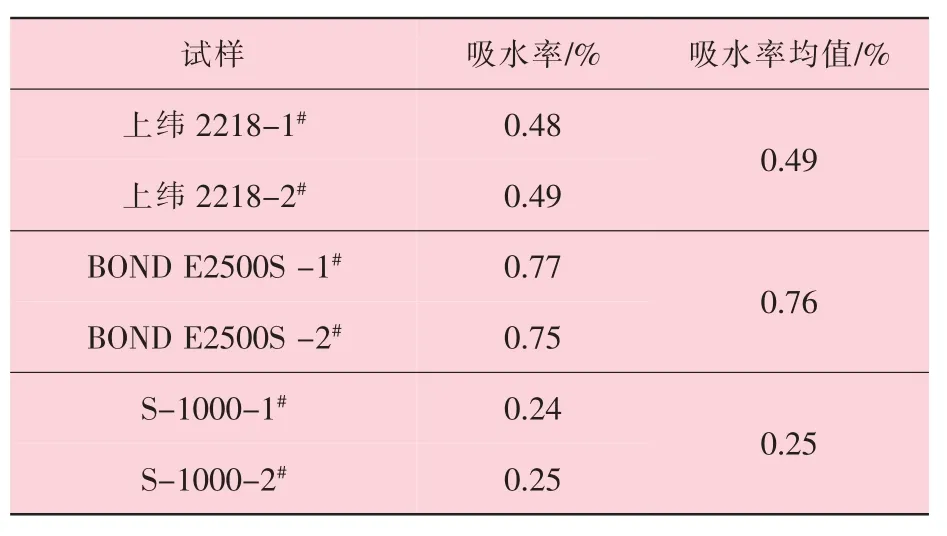

2.2 吸水性

图5 和表3 为三种试样的吸水性测试结果。从表3 可以看出,S-1000 光敏料的吸水率最低,说明其具有优异的耐水性。

图5 吸水性测试

表3 吸水性能测试结果

2.3 界面剥离强度

依据GB/T 5210—2006 《色漆和清漆 拉开法附着力试验》 对S-1000 光敏料与钢管本体的界面剥离性能进行测试,图6 为测试后S-1000 光敏料试样。 测试结果显示,其界面剥离强度为11.55 MPa,表明复合材料具有良好的界面粘接性能。

图6 S-1000 光敏料的界面剥离性能测试试样

2.4 微观形貌

为了进一步对比分析S-1000 光敏料制备试样与湿缠绕法试样之间的差异,对3 种试样的微观形貌进行了对比。 图7 为S-1000 光敏料与湿缠绕制备复合材料试样的扫描电镜照片。 从图7 可以看出,S-1000 光敏料试样显微结构更加紧凑,树脂对纤维的浸润效果更好,界面没有明显的脱粘或剥离情况,这也是S-1000 光敏料复合材料具有优异拉伸性能和耐水性的重要原因。

2.5 修复试验结果

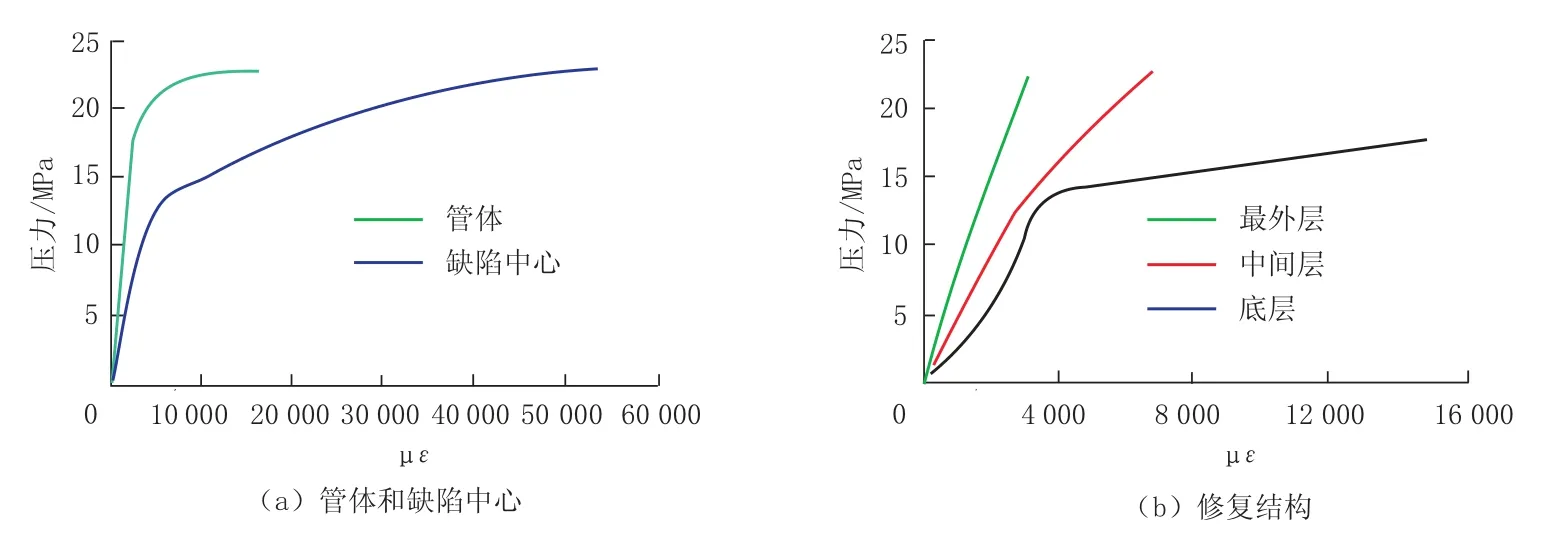

图8 为S-1000 光敏料修复缺陷管材的爆破试验结果,从图8 可以看出,管材最终失效发生在管体位置,爆破压力为23.1 MPa,充分说明了S-1000 光敏料对管道缺陷修复具有优异的性能。

图9 给出了试验过程中无缺陷管体、缺陷中心位置、修复结构的应变测试结果。 从图9(a)可以看出,水压过程中缺陷位置先发生塑性变形,随后缺陷处的变形将应力传递给修复材料,起到共同承担载荷的作用。 从图9(b)可以看出,修复结构底层应变量最大,中间层纤维应变量居中,最外层纤维应变量最小,也充分表明了修复结构通过协调变形实现载荷层层传递的过程。 帅健等人也曾通过有限元模拟分析方法揭示过这种现象[14-16]。

图7 三种不同材料试样的扫描电镜照片

图8 S-1000 光敏料修复缺陷管材爆破试验

图9 S-1000 光敏料修复缺陷管材爆破试验应变测试结果

3 结 论

(1) 光固化高强纤维复合材料预浸料试样与湿缠绕法试样相比,显微结构更加紧凑,树脂对纤维的浸润效果更好,因此脱粘、分离等缺陷较少。

(2) 高强纤维复合材料预浸料各项性能优异,明显高于湿缠绕法的同等试样水平。 高强纤维复合材料预浸料抗拉强度和弹性模量均值高达860.57 MPa 和 46.35 GPa。

(3) 复合材料的修复作用,是通过缺陷塑性变形,实现应力传递的; 且纤维修复结构的变形由内到外逐渐降低,即纤维修复结构的变形底层最大,中间层次之,最外层最小。