适应长期在轨的低温推进剂集成管理模块仿真研究

2019-12-19唐一华胡声超

侍 野,唐一华,刘 畅,胡声超,陈 益

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

液氢液氧推进剂具有比冲高、无污染等特点,是未来执行载人登月、深空探测等长期在轨任务的首选。但液氢沸点低,在轨滑行受贮箱传热易蒸发,需要通过排气的方式控制贮箱压力,造成推进剂浪费。为解决液氢液氧推进剂在轨长期贮存问题,主要有2 种方法:一是降低推进剂蒸发量,如采用多层隔热材料(Multilayer Insulator,MLI)技术、蒸气冷却屏(Vapor Cooled Shields,VCS)技术和零蒸发量损耗(Zero Boil-off,ZBO)技术[1];二是收集贮箱排气,充分利用其化学能,如美国联合发射联盟(United Launch Alliance,ULA)的Frank Zegler[2]提出的集成流体管理(Integrated Vehicle Fluids,IVF)技术。IVF 技术通过将液氢液氧长期在轨产生的蒸气与内燃机技术结合,集成为IVF 模块,安装于贮箱底部,可实现贮箱增压、排气、姿控、沉底、发电功能一体化,代替传统的氦 增压系统、电源系统及肼姿控系统,适应长时间在轨、多次启动工作模式的同时,减轻运载器系统质量,增强任务灵活性[3]。IVF 技术对提高运载器动力系统性能及长期在轨能力有着积极意义。

IVF 概念提出后,ULA 对其方案进行多次调整[4,5],不断提高系统性能,提升模块集成度;马歇尔太空飞行中心(Marshall Space Flight Center,MSFC)与ULA共同开展IVF 模块贮箱增压功能的试验及仿真[6,7]。孙柏刚等[8]针对氢气-空气内燃机进行了试验及仿真研究,为模块核心组件氢氧内燃机的设计打下了基础。文献[3]对IVF 系统关键技术进行了探讨,并在ULA公司IVF 技术理念的基础上,考虑目前蒸发量控制技术水平,有望实现液氧零蒸发损耗,且为了节省液氢推进剂,仅采用液氢蒸气与液氧推进剂实现模块功能,提出上面级推进剂集成管理技术方案。

为研究推进剂集成管理模块内参数变化的规律,给后续参数设计、方案优化等研究提供参考,本文基于上面级奔月任务背景,采用AMESim 仿真平台搭建了上面级推进剂集成管理模块系统模型,开展工作过程仿真,并对组件参数变化规律进行分析。

1 总体方案

1.1 系统组成及工作原理

推进剂集成管理集成了贮箱增压、排气、姿控、沉底、供电等功能,动力系统由液氢液氧贮箱、推进剂集成管理模块以及主发动机组成。推进剂集成管理模块构型示意如图1 所示。由图1 可知,集成管理模块主要包含氢压气机、氧活塞泵、氧换热器、氢气瓶、氧气瓶、内燃机、推力器等组件。

图1 推进剂集成管理模块构型示意 Fig.1 Configuration of Integrated Propellant Management Module

系统工作原理参见文献[3],其中:

a)由于液氢蒸发量较大,仅采用氢活塞式压气机抽取液氢贮箱内气氢蒸气,存入氢气瓶中;液氧蒸发量小,仅采用氧活塞泵抽取贮箱内液氧推进剂,经氧换热器加热汽化后存入氧气瓶中。

b)氢氧内燃机燃烧从气瓶引入的气氢、气氧,产生轴功带动发电机给电池充电,代替太阳能帆板电源系统;其富氢燃气与氧气瓶引出的气氧在沉底推力器内混合燃烧,为贮箱排气、间歇沉底提供90 N 沉底力。电池除供应航天器各系统、氢压气机及氧泵用电外,在冷却液与内燃机换热后传递给氧换热器的热流量不足时,给氧换热器供电。

c)液氢蒸发质量流率无法满足300 N 推力器要求,此时推力器燃烧从气瓶引入气氢、气氧,产生姿控、中途修正及间歇沉底所需推力,代替原肼姿控系统。

1.2 工作模式

上面级主动段,液氢贮箱采用自生增压方案,液氧贮箱由推进剂集成管理模块提供贮箱增压所需气氧。上面级滑行段系统工作模式如下:

a)设置氢气瓶、氧气瓶压力控制带,气瓶压力降至控制带下界时,氢压气机、氧泵和氧换热器启动,给氢氧气瓶充气;气瓶压力升至控制带上界时,氢压气机、氧泵和氧换热器关机,气瓶充气过程结束。氢氧任一气瓶充气时,由于液氢贮箱排气或液氧贮箱排液,内燃机、发电机、沉底推力器启动,产生沉底力,同时给电池充电。

b)设置电池电量预期控制范围,根据电池电量控制内燃机、发电机启动和关机,给电池充电。

c)在a)、b)前提下,滑行段大部分时间内内燃机以混合比0.5 工作,此时氢氧内燃机发热量小,可由气氢完成内燃机冷却;在中途修正和600 N 间歇沉底期间,由于任务所需气氢、气氧流量增大,氢压气机、氧泵流量增大,同时内燃机以混合比2 工作,满足氧换热器热流量增大的需求。

2 数学模型

建立推进剂集成管理模块系统模型,重点关注各组件压力、流量、功率、热流量、电池电量等与系统有关和与其他组件相互传递的参数,保留组件主要工作特性,忽略组件内部复杂的动态过程。

2.1 压气机及活塞泵模型

活塞式压气机原理与活塞泵相似,采用相同的模型。忽略活塞缸往复运动,与环境换热等复杂过程以及活塞缸泄漏、摩擦损失、转子惯性的影响,并假设:

a)活塞缸数量无限多,流量、出口压力无波动;

b)增压过程等熵;

c)工作过程中驱动活塞缸往复运动的曲轴转速恒定。

可建立其稳态工作模型,流量m˙、轴功率shaftP 满足:

式中inρ 为入口流体密度,kg/m3;N 为转速,r/s;dispV为活塞工作容积,m3;inh ,out,ish 分别为入口的焓、等熵增压时出口的焓,J/kg。

2.2换热器模型

忽略换热管道内复杂的流动、换热过程、换热器内流动惯性以及换热器热端冷却液的换热过程,仅考虑冷端液氧的换热,并假设换热器出口液氧温度恒定。采用效率-传热单元数方法,建立稳态工作模型。

给定出口液氧温度outT ,可得传递给液氧的热流量Q,即:

根据伯努利方程求出进出口流量inm˙ 和outm˙ ;根据换热器内质量守恒、能量守恒,积分求出换热器内压力,代入式(3)求出定压比热,便可求出热流量。

2.3 内燃机模型

忽略内燃机活塞、曲轴等零件往复运动,点火、启动及冷却液换热的复杂流动、换热复杂过程,间歇进气、排气等不连续过程的影响,并假设:

a)内燃机输出轴功无波动,与燃烧放热量有关;

b)冷却液与内燃机缸体、燃气换热的热流量与燃烧放热量有关。

内燃机燃烧产生的热能combQ 为

式中vH 为氢燃烧的低热值,vH =1.2×108J/kg;Hm˙ 为入口气氢流量,kg/s;RM 为气氧气氢流量之比,即混合比。

Qcomb转化为内燃机轴功 Pshaft的部分满足:

式中ηind为指示效率,约为30%。

冷却液带走的热量Q 满足:

式中hexη 为燃烧放热被冷却液换热带走的比例。

2.4 发电机模型

发电机的等效电路示意如图2所示[9]。由图2可知,发电机等效电路由转子与电感、电阻串联,其端口2接电池正极。

图2 发电机等效电路示意 Fig.2 Equivalent Electrical Circuit of a Generator

忽略发电机的启动、关机动态过程以及内燃机轴功传递时的摩擦损失,建立其稳态工作模型。发电机稳态工作时电枢电流aI 满足:

式中Kt为电动势系数,(V·s)/rad; ωdif为转子相对速度,rad/s,与内燃机曲轴转速相反; Pshaft为电机输出轴功率。Pshaft> 0时发电机以电动机模式工作;Pshaft< 0时为发电机,此时即内燃机输出轴功率。

2.5 电池模型

假设电池输出电压恒定,发电机经变压器降压后与电池连接。忽略变压器及电路中其他能量损耗,建立稳态工作模型。电池稳态工作时,充电电流I 满足:

式中shaft,iP ,jQ ,sys,kP 分别为压气机或活塞泵的功率、电加热换热器热流量、航天器系统电能需求。

通常以电池荷电状态S 表示电池电量,定义为当前电量与额定电量的百分比,满足:

式中capE 为额定电量,A·s;I 为电池充电电流,A,方向为电池正极从电池内部指向电池负极。

除此之外,推进剂集成管理模块内还有推力器、气瓶、管道、孔板和阀等元件,其模型较为成熟[10],此处不再赘述。

3 仿真结果与分析

以上面级在轨滑行5 天、中途修正1 次的奔月任务为背景,安装1 份推进剂集成管理模块执行任务要求。由于滑行段是推进剂集成管理模块主要工作阶段,仅假设滑行段内推进剂集成管理模块有如下任务剖面(不代表真实设计值):

a)在轨滑行期间,推进剂集成管理模块内1 台姿控推力器每0.5 h 工作4 s,提供300 N 姿控推力;

b)滑行段开始12 h 后,推进剂集成管理模块内2 台姿控推力器工作450 s,提供600 N 中途修正推力;

c)在轨滑行5 天后,推进剂集成管理模块内沉底推力器工作370 s,提供90 N[11]间歇沉底推力;随后2 台姿控推力器工作140 s,提供600 N 间歇沉底推力,满足仿真中推进剂加注量对应的邦德数要求及推进剂沉底过程中加速度的要求[12];

d)整个滑行段期间,推进剂集成管理模块内电池提供500 W 电能满足系统用电需求。

同时,假设液氢液氧贮箱内压力、温度恒定,结合表2 所示推进剂集成管理模块组件设计参数,在AMESim 仿真平台上搭建系统模型,对推进剂集成管理模块滑行段工作过程进行仿真。

表2 推进剂集成管理模块主要组件设计参数 Tab.1 Components Design Parameters of Integrated Propellant Management Module

根据仿真结果,整个滑行段内模块共消耗液氢蒸气182.26 kg,液氧推进剂1091.39 kg。仿真计算中设置液氢加注量为1200 kg,对应液氢日蒸发量3.04%。而未来液氢蒸发量水平有望控制在1%/天甚至更低,则需要抽取液氢推进剂进行补充。

下面分别从组件静态参数、组件工作占空比出发,研究滑行段内推进剂集成管理模块的工作特性,总结参数变化的规律,分析其影响因素,为总体设计、组件设计提供参考。

3.1 组件静态参数分析

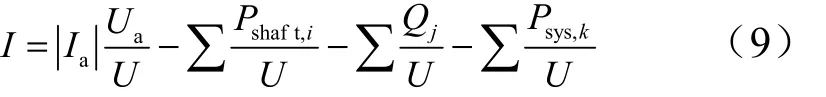

间歇沉底时氢压气机功率变化如图3 所示。图3中左侧为90 N 间歇沉底段,右侧为600 N 间歇沉底段。从图3 中可以看出,90 N 间歇沉底段,氢气瓶为充气过程,随着气瓶压力逐渐上升,氢压气机功率也逐渐上升。这是由于氢压气机功率与氢压气机进出口焓差成正比,如式(2),仿真计算时假设气氢经过氢压气机为等熵增压过程,氢气瓶压力越高,则氢压气机出口压力越高,出口温度越高,出口焓越大;由于贮箱压力、温度不变,入口焓基本不变,因此氢压气机进出口焓差增大,功率增大。

600 N 间歇沉底段,2 台300 N 姿控发动机工作产生沉底力,氢气瓶放气流量增大,氢压气机流量相应增大,功率随之增大。这是由于氢压气机功率与流量成正比,如式(2)所示。

图3 间歇沉底时氢压气机功率曲线 Fig.3 Shaft Power of Hydrogen Compressor During Discontinuous Propellant Settling

对于氧活塞泵,其数学模型与氢压气机相同,氧气瓶增压过程中气瓶压力逐渐上升,液氧经泵等熵增压后,压力逐渐上升,温度升高,焓增大,氧泵功率随之增大,规律与氢压气机仿真结果相同。

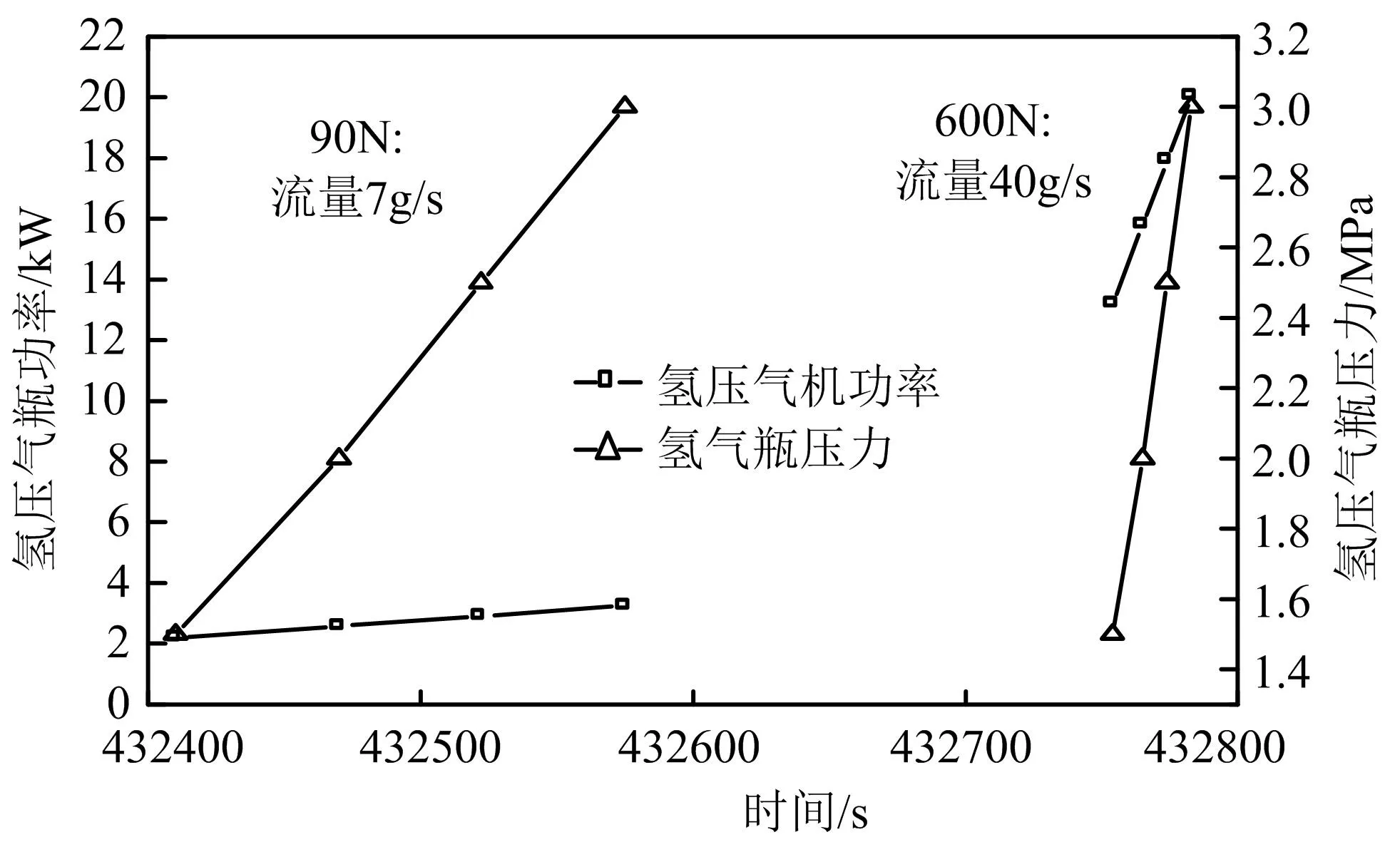

间歇沉底时氧换热器热流量变化如图4 所示。从图4 中可以看出,90 N 间歇沉底段,氧气瓶为充气过程,随着气瓶压力逐渐上升,换热器热流量逐渐下降。这是由于氧换热器热流量与进出口温差成正比。

图4 间歇沉底时氧换热器热流量曲线 Fig.4 Heat Flow Rate in Oxygen Heat Exchanger During Discontinuous Propellant Settling

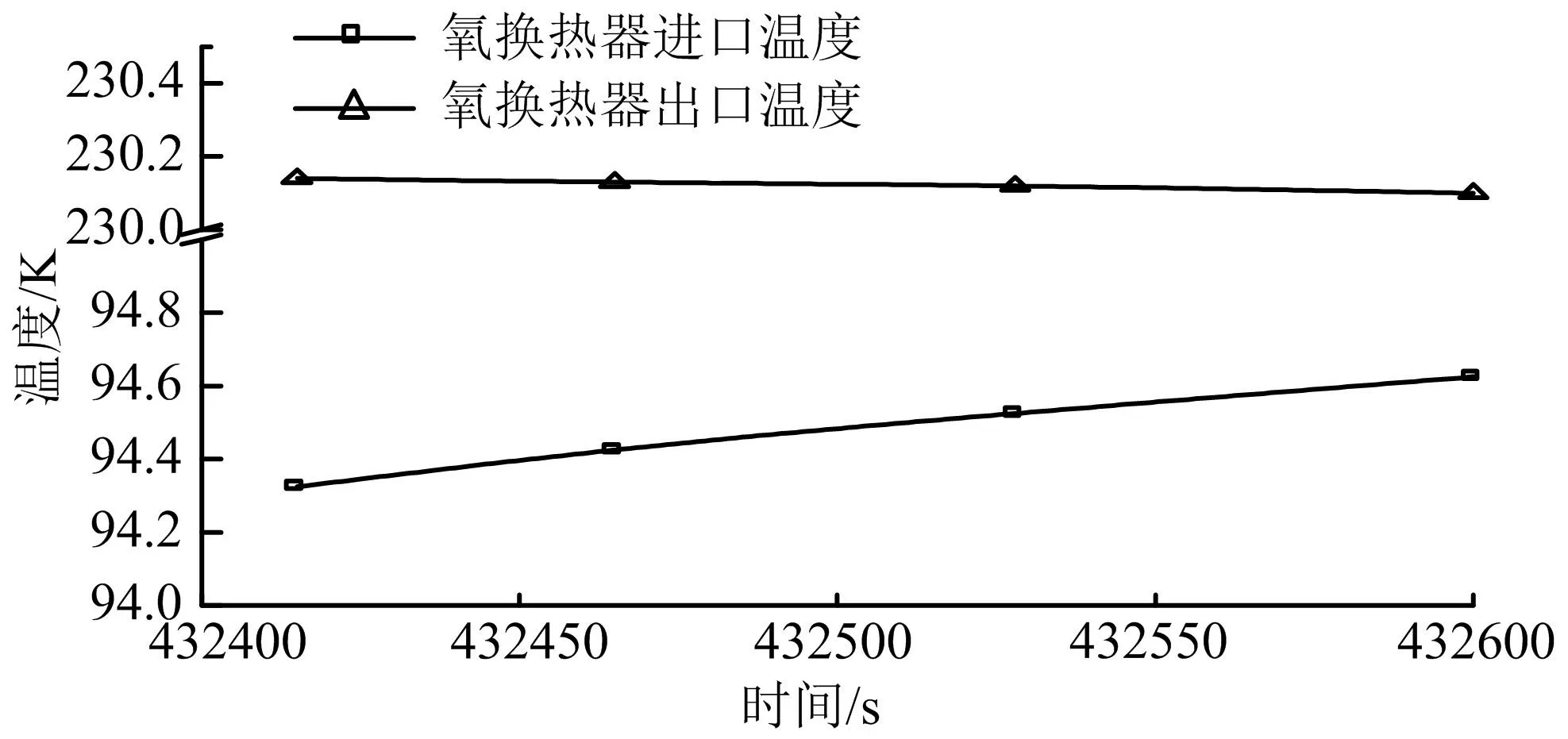

90 N 间歇沉底段氧换热器进出口温度变化如图5所示。如式(4),氧气瓶充气过程中气瓶压力增大,相应地氧泵出口压力增大,液氧经等熵增压后温度增大,换热器进口温度上升,同时换热器出口温度基本不变,换热器进出口温差逐渐减小,氧换热器热流量随之减小。

图5 90N 间歇沉底段氧换热器进出口温度曲线 Fig.5 Inlet and Outlet Temperature of Oxygen Heat Exchanger During Discontinuous Propellant Settling with 90N Thrust

600 N 间歇沉底段,2 台300N 姿控发动机工作产生沉底力,氧气瓶放气流量增大,氧泵流量相应增大,氧换热器流量增大,热流量随之增大。这是由于氧换热器热流量与流量成正比,如式(4)。

600 N 间歇沉底时氢压气机、氧泵流量与中途修正时相同,而90 N 沉底时流量与中途修正、间歇沉底外的其他时间相同,因此上述氢压气机、氧泵、氧换热器的分析结果同样适用于滑行段内其他时间。

由于模块各组件模型成熟,并且仿真前已针对各组件模型进行了验证,组件静态参数变化符合物理规律,说明仿真结果准确、可信。

3.2 组件工作占空比分析

受推进剂集成管理模块工作模式制约,内燃机、氢压气机、氧泵、氧换热器等组件采用非连续工作方式,需要频繁开关机。通过分析组件开机、关机的时间及次数,可统计出组件工作的占空比及总开关机次数,为组件设计及优化提供参考。一次工作的占空比cd定义如下:

式中1t∆ 为组件一次工作持续的时间,s;2t∆ 为组件一次工作结束后距下一次工作开始的时间间隔,s。

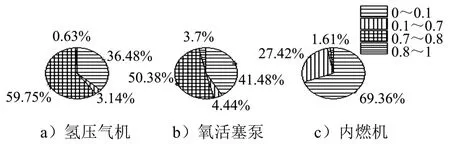

将整个滑行段期间氢压气机、氧泵、内燃机3 个组件的占空比按照0~0.1、0.1~0.7、0.7~0.8 和0.8~1分段进行统计,得到图6 所示氢压气机、氧泵、内燃机各段占空比占整个滑行段总工作次数的比例,其中氢压气机工作160 次,氧压气机工作136 次,内燃机工作63 次。图6 中比例越大,说明以该占空比工作的次数越多。从图6 中可以看出,氢压力机与氧泵占空比分布类似,0.7~0.8 之间高占空比的比例最大,0~0.1之间低占空比的比例其次。内燃机占空比与氢氧压气机的分布不同,0~0.1 之间低占空比的比例最大。

图6 各段占空比占整个滑行段总工作次数的比例示意 Fig.6 Combustion Engine Duty Cycle Distribution During Coast

氢氧气瓶充放气不同步时内燃机消耗气氢的流量曲线如图7 所示。

图7 氢氧气瓶充放气不同步时内燃机气氢流量曲线 Fig.7 Mass Flow Rate of Hydrogen Gas Consumed by Internal Combustion Engine During Asynchronous Process of Hydrogen and Oxygen Gas Bottle Charge and Discharge

从图7 中可以看出,氢氧气瓶充放气不同步过程中,氧气瓶充气结束,氢气瓶开始充气;氢气瓶充气结束,氧气瓶仍在充气,仿真发现该过程在滑行段内多次出现。此时由于液氢液氧贮箱交替排气,内燃机、沉底推力器连续工作,从氢压气机、氧泵任一组件启动开始,到两者都关机后才结束。同时,仿真发现氢氧气瓶充放气不同步过程结束后,经较长时间才进行下一次氢氧气瓶充放气,氢压气机、氧泵、内燃机长时间处于关机状态。因此,氢氧气瓶充放气不同步时,内燃机工作占空比相比氢压气机、氧泵的占空比更小。

按照姿控、中途修正、间歇沉底、电池充电、氢氧气瓶充放气不同步这5 种过程统计氢压气机、氧泵、内燃机各段占空比的工作次数,发现以下规律:

a)姿控阶段,氢压气机、氧泵、内燃机多工作于0~0.1 的低占空比模式;

b)中途修正、间歇沉底、给电池充电、氢氧气瓶充放气不同步过程中,氢压气机、氧泵多工作于0.7~0.8附近的高占空比模式;此时内燃机连续工作。

综上,组件以低占空比模式工作,说明该组件开机时间短,大部分时间处于停机状态。以内燃机为例,从其功率、质量角度分析,说明该内燃机组件功率设计过高,对减重不利。但是,组件功率设计仍需考虑其他多种因素,如内燃机功率还要考虑为氧换热器提供足够的热流量。因此,组件功率的设计需要综合考虑多方面因素。组件的占空比是其重要的工作特征及工作参数,对组件参数如功率、工作次数的优化具有指导意义。

4 结 论

本文以上面级在轨滑行5 天的奔月任务中,推进剂集成管理模块提供姿控、中途修正、间歇沉底推力及给航天器系统供电的任务剖面为背景,采用AMESim 仿真平台搭建推进剂集成管理模块系统模型,开展滑行段工作过程仿真,结论如下:

a)组件工作的占空比是其重要的工作特征及工作参数,对组件参数如功率、工作次数的优化具有指导意义。氢压气机、氧泵以0.7~0.8 之间高占空比模式工作的次数最多,0~0.1 之间低占空比的其次;内燃机以0~0.1 之间低占空比模式工作的次数最多。组件以低占空比模式工作,说明该组件开机时间短,大部分时间处于停机状态。

b)姿控阶段,氢压气机、氧泵、内燃机多工作于0~0.1 之间低占空比模式;中途修正、间歇沉底、给电池充电、氢氧气瓶充放气不同步过程中,氢压气机、氧泵多工作于0.7~0.8 附近高占空比模式,内燃机连续工作。