面向智能制造的检验检测技术研究及案例

2019-12-18王爱国

◆王爱国 / 文

编者按

在9月18日举行的第21届工博会质量创新论坛上,上海电器科学研究所(集团)有限公司副总裁王爱国作了题为《面向智能制造的检验检测技术研究及案例》的演讲,介绍了上海电科所对未来智能制造以及检验检测技术的思考和实践,强调了技术变革环境下创新质量工具方法的重要性,提出了“互联网+检测认证”新模式。本文根据现场速记整理。

上海电科所自1953年建所,至今已有六十多年历史,长期致力于电工行业的技术研发、装备制造、检测认证等领域的发展工作。质量工作是上海电科所服务行业的一项基本功能。这里主要分享我们所近几年开展的工业互联网及智能制造中的一些思考和应用案例。

智能制造助力国家质量发展

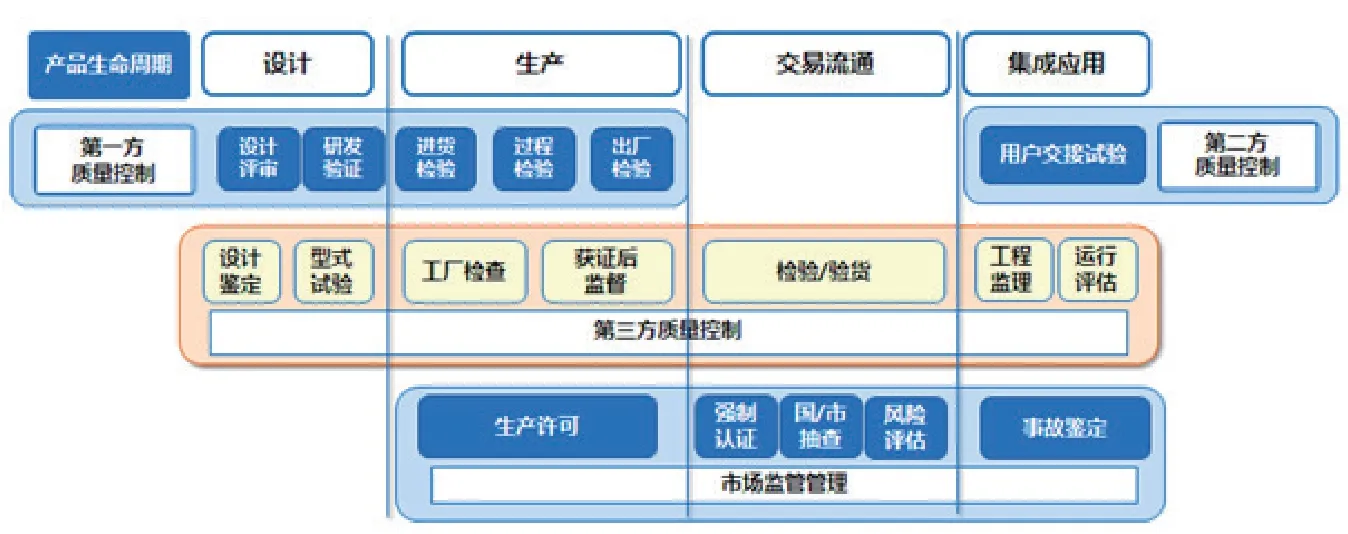

图1呈现了传统制造业中整个产品的生命周期在设计、生产、交易流通和集成应用环节中所有质量工作者努力付出的质量工作。生产制造商作为质量控制第一方在设计、生产环节做了大量的评审、验证、检验工作,尤其是一些行业领先企业,在质量方面的投入很大,或者说花了很多的精力。

即便做了很多的努力,如何让最终用户感受到质量或者认可产品质量仍是一个头疼的问题。因为现在的产品是离线的,它的数据只能由企业自己掌握,无法给客户看,所以在市场上交易的时候,有能力的第二方用户自己会做相关的交接实验或验收,但我们大量的产品是交付给消费者的,消费者并没有能力进行最终产品质量的验收,由此第三方开展质量控制应运而生,包括设计环节时的设计鉴定和型式试验、生产环节中的工厂审查和获证后监督、交易流通环节的验货,以及应用过程中的工程监理和运行评估。

图1 基于传统制造业的质量管控模式

政府主管部门在产品全生命周期的各个环节也尝试着制定相关的法律法规,来指导和支持质量工作,耳熟能详的有许可证、强制认证、国家抽查、风险监测、事故鉴定等。

因此,无论第三方还是质量主管部门,都动了很多脑筋、花了很大精力来传递质量的信任。即便如此,我们仍能听到抱怨,认为做质量工作其实抬高了交易成本、政府对公平公正营商环境的维护加大了制度成本。这种认识并不科学,因为工业产品在离散的生产模式下,无法提供数据,那么不通过第三方又能怎么办呢。

根据官方统计,现在全国检验检测机构差不多有4万家。4万家机构的年营业总收入不足3000亿元,平均下来,每家机构的业务规模只有800万元。其中,全国年营业收入在5亿元以上的机构只有37家,很多检测机构的确存在着小散落问题。如何解决第三方质量成本、交易成本、制度成本等问题,仅依靠加强管理去推动是远远不够的,还是要通过企业智能制造,创新质量工作,努力协同推进。

对于智能制造时代的质量工作,很多人在思考:到底是第三方质量提升在传递信任,还是相关的认证工作在传递信任,还是数据在传递信任。在我们看来,真正传递信任的是数据。

工业互联网已经提了很多年,我们国家重点推进的,除了智能制造外,还有大家耳熟能详的泛在电力网、智慧能源、智慧物流等,并推出了12个应用场景的攻关。其中,智能制造被列入“国家2025”战略,认为是助力或推动制造业转型的重要抓手。

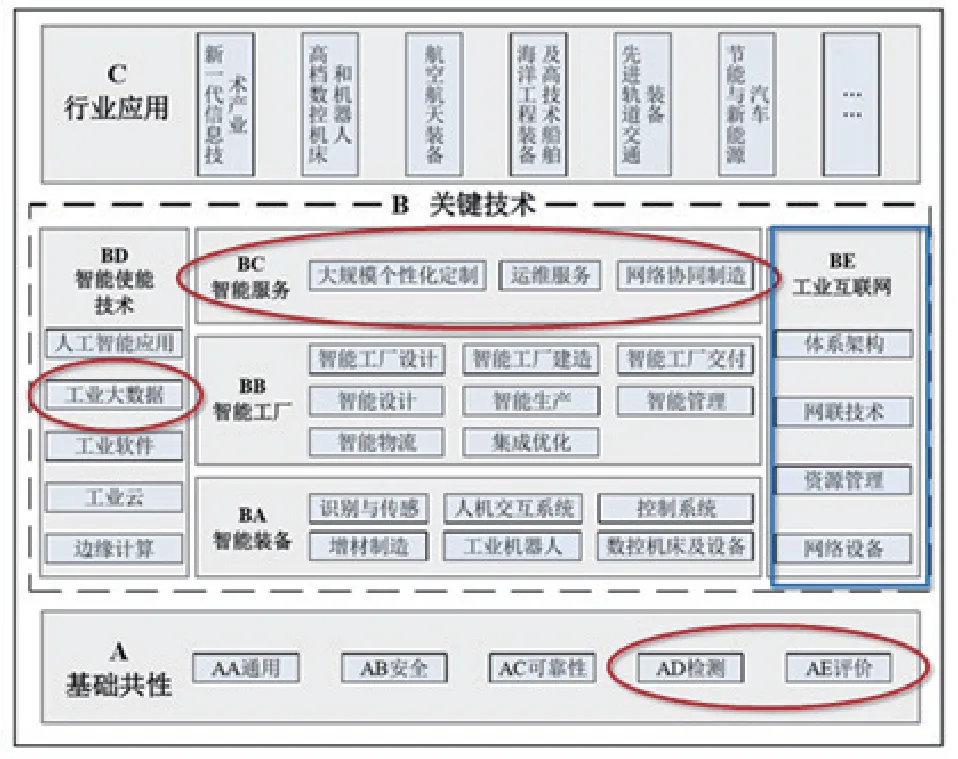

智能制造将为传统制造业解决什么问题?图2通过智能制造标准框架体系做了展开。这个框架体系是工信部牵头制作的,上海电科所也参与了其中部分工作。不管怎么说,如果不解决好基础底层的关于安全、数据的可靠、数据的检测与评估问题,上面的“高楼大厦”都是危楼。智能制造可以讨论的问题有很多,这里主要交流的,是检测检验如何更好地和智能制造融合的部分。

图2 智能制造标准体系结构图

图3是整个工业互联网平台的系统架构图,可以看到,从资源层到最上面的数据应用层,要通过传感、网络、通信等一系列技术去实现,展示了把数据从底层挖掘出来后开发应用、支持业务运行的过程。平台层中间,勾画了掌握数据之后进行数据应用的过程。最上面的红圈是对生产制造企业来说,需要主要解决的四大方面的应用问题,包括智能化生产、个性化定制、网络化协同、服务化延伸。右边则是关于检测和评价的内容。

图3 工业互联网平台功能架构展开图

关于工业互联网的架构才刚刚起步,很多文稿还比较粗犷。我们认为除了企业自己通过挖掘数据提供高质量的产品和服务外,还要通过检测与评估展现数据质量,使数据被用户接受、被市场认可,这才是工业互联网最终要实现的市场价值。

工业互联网会产生大量的数据,但这些数据如果没有工业机理的研究和定义,如果没有相关数据的梳理和分析,就是一团乱麻。想要数据真正能够传递信任,那么数据必须解决一系列的问题,包括完整性、准确性、安全性、透明性、增值性、隐私性等问题(见图4)。检验检测机构要为此展开研究和服务。

智能制造和检验检测的融合不会一蹴而就,现有产品质量模式将面临变革,从而带来一些新的挑战和机遇。

首先,强制认证模式可能出现改变。目前,我国采用的是离线的产品认证的模式。随着智能制造工业互联网化的发展,它应该是一个定义产品的数据认证,而非产品本身的认证。通过数据认证来解决产品认证,这是将来的变革和机遇。再进一步说,产品认证可能转变为数据的自我声明。因为工业互联网后,企业已经可以通过网络采集到大量的数据,完全有可能通过数据来实现自我声明。

另一个变革在检验检测机构。检验检测是一项重资产,很多检验检测的仪器、设备等资产集中在第三方机构里,而我国制造业企业,尤其是中小企业,甚至没有质量检测相关的设备。因此,有些地方的检验检测市场就出现了一种业务模式:如果哪家企业面临审查,咨询公司可以用车载方式把出厂检验的设备拉过去,租借给那家企业。这是中小企业面临的质量现状。未来在智能制造的条件下,生产设备将自动化,是大量的测试与生产的直接融合,检测仪器或设备不应该在第三方机构,而应该在企业里,这将是一次挑战和变革。目前,即便是第三方在做,也只是做一些守底线的安全测试,而大量产品本身的性能、指标或者说功能性数据,将被融合在生产过程当中,因此未来的认证可能会变成数据发布和提升企业品牌形象的手段。

检测,是认证的一个重要环节。未来,检测可能会从离线的“送样模式”向“在线模式”转变,因为智能化以后,大量设备已经能够自行完成测试。即使需要送样,第三方机构也不是做大而全的型式试验,只需要做部分的补充试验。

图4 面向智能制造的新型质量管模式

工厂检查和获证后的监督,也可能面临变革。现在工厂审查必须要派专人到工厂,做相关符合性体系的审查、整个过程的工艺审查以及现场的一些关键测试的验证,未来工厂可能是“黑灯生产”“自动化生产”,人的因素会越来越少,数据通过工业互联网传递上来后,审查可能变成对工艺机理、设备组态、工艺参数设置的审查。

流通环节的监督方面。现在的市场监督,每年要花大量精力做市抽、国抽以及各个行政级别的抽查。但工业产品企业众多,受人力、物力的影响,有些工业产品只能做二三十个批次、有代表性的抽查,根本不能完全反映产品真正的质量状况,未来有了工业互联网大数据,完全可以在线监测运行状态,获取应用状态数据,对功能数据做统计分析和质量分级,并公开发布。从监管行为变成数据发布,排出黑名单或白名单,不是现在这样的证书撤消、停产整顿或行政处罚的方式。数据发布,对消费者、对市场的影响力和公信力会更强。

总结上述观点,以前检测检验机构是进行产品认证,智能制造以后,检测的将不再是产品,而是通过工业互联网收集到的数据。检测检验机构与其说在做产品认证,不如说自己是一个数据认证公司。另外,随着工业互联网或在线检测技术的发展,我们拿到的数据不单纯是安全数据,还有反映产品功能或性能指标的综合数据,所以第三方机构更应该变成“等级认证”的公司。

等级认证,吉尼斯世界纪录是其中的典型,只需要查看各项数据,进行评级就行。随着工业互联网智能制造的发展,我们认为从产品认证变革到数据认证,再到等级认证,是整个认证行业发展的趋势和潮流。

面向智能制造的检验检测新技术及案例

简单分享一些上海电科所在智能制造领域的尝试和探索。为什么是尝试和探索呢,因为智能化之前,还有自动化、信息化、互联化,智能制造还在路上,是一个逐步升级和迭代的过程。目前,我国的智能制造离真正的试点还很远。第三方检验评价机构伴随工业互联网或智能制造,也要提前进行相关的研究和技术储备,不然等到智能制造出现或数据乱成一团麻时才去做,就会出现数据质量问题。上海电科所有这种决心和创新意识做相关的工作。

目前我们主要从四方面着手。一是一些和智能制造成长发展相适应的基础技术储备工作。二是在线检测技术的研究。我们认为即便将来企业实施了工业互联网智能制造,但他们能采集的数据毕竟不够专业,所以我们要把作为第三方多年积累下来的测试经验、方法、方案等转移到在线模式上,以便将来植入到生产环节中,补充客户数据的丰富性和准确性。三是“5G+检测大数据”的挖掘。工业数据未来将像商业互联网一样,是一个海量的数据,所以5G技术方面我们也做了一些相关的合作和开创。四是“互联网+检测认证”新模式的研究。

在基础技术储备方面:首先是机器人的评估。智能装备少不了机器人,所以我们做了机器人相关的检测和服务能力检测的工作。2015年,国家发改委等四部委联合推动成立了国家机器人检测与评定中心。上海电科所因为有六七十年的积累,有幸成为该中心的总部,与5家单位共同开展机器人整机/部件认证、检测、标准化等工作。通过近三年的努力,目前已为国内外50多家机器人企业完成120余张证书,包括工业机器人、服务机器人、无人机、系统集成、自动导引车等,给我国机器人质量提升和技术研究做了一些基础支撑工作。其次是生产线的评估。我国的制造业差异较大,很多地方的生产线还是工人和设备协同工作的,所以生产线的安全问题尤其是机械、电器、工人的安全,认证工作发挥保驾护航作用依然是重中之重,因此我们还开展了生产线的智能检测评估以及智能生产线的检测评估工作。第三,智能制造被列为国家战略后,工信部、发改委等部门都在做相关的试点和示范,上海电科所承接了二三十个相关课题和项目,开展了生产制造企业的智能化发展水平研究,构建了智能制造发展水平评价体系,对组织、设计、运营、生产、服务、决策等11个一级指标、30多个二级指标、近60个三级指标进行了梳理。企业通过问卷或评价软件可以对自己的智能制造发展水平做综合评估。根据评估,我们的专家也会针对不同行业、产品、现状为企业提供智能制造升级、改造、优化的方案。第四,智能制造与工业互联网技术共融互通,上海电科所正在申请和筹建工业互联网的第六个中心,将进行三个类型的实验室建设,包括安全和通信的专业实验室,构成智能制造核心的软件、控制器、传感器、天线等产品实验室,以及三种系统评价的实验室。其中,三个系统的评价是针对工业互联网典型的应用,也是上海电科所多年的优势所在。

在线检测技术的研究方面:现在第三方检测更多的是送样检测、离线检测,和生产基本脱节,未来在线检测技术的研究,主要是将第三方的检测设备功能前移到生产制造环节。如果把测试技术和生产方法集成到在线过程中,就会牵扯到很多测试仪器、测试装备相关的实验方法以及互联互通数据方面的工作。我们承接了工信部关于工业机器人在线故障诊断的课题研究。需要强调一点,我国工业机器人的智能化水平与国外工业机器人相比,还有一定差距。机器人就像人,如果不知道自己感冒或累了,就会影响它在线运营的可靠性。这个课题跟智能化、可靠性、故障诊断有关,都属于把检测验证与生产过程融合的研究。只有融合了,才能从企业收集更多的数据。

“5G+检测大数据”的挖掘方面:未来工业数据将是海量的,也更需要安全,所以我们也积极参与了5G研究,和华为、移动等一起成立了5G工业互联网联合实验室,希望通过优势互补,开展联合攻关。上海电科所的优势在于对工业互联网的应用实践和检测评价方面的技术。毕竟,通信技术也需要和实体制造融合。

“互联网+检测认证”新模式的研究方面:上海市电动汽车充电桩的整个运营监测平台在上海电科所里,是全国第一个。这个平台也是应用端的实时数据采集和分析平台,目前平台里有73家运营商、共7.8万个桩。我们从标准着手,制定了四个关于信息交互、信息规范、信息安全和信息传输等标准,用标准来引领和规范工业互联网或智能制造的整个发展过程。通过标准对数据进行完整性、规范性以及质量相关的定义,解决数据质量的问题。