沉管基床铺设碎石供料及锁固回填船建造与应用

2019-12-18张志涛仇伟淇李家林刘兆权

张志涛,仇伟淇,李家林*,刘兆权

(1.中交一航局第二工程有限公司,山东 青岛 266071;2.中交第一航务工程局有限公司,天津 300461)

0 引言

港珠澳大桥沉管隧道全长5 990 m,其中沉管长5 664 m,由33 节沉管组成,标准管节长180 m,宽37.95 m,高11.4 m,重约75 000 t。沉管基床垫层铺设碎石36.3 万m3,护面回填层碎石178万m3,覆盖层块石162 万m3,抛石整平和锁固回填工作量巨大;基床水深8~45 m,水深变化大;就碎石整平精度、施工水深、抛石工程量而言,国内外罕见。

1 供料锁固回填船

1.1 用途及工况

供料锁固回填船是为港珠澳大桥岛隧工程量身定制的特种专用船舶。主要用于水深8~50 m 范围内所有沉管基床垫层碎石铺设供料、沉管安装锁固及护面层回填施工。船舶主要参数数据见表1 所示。

1.2 船舶主要系统

按功能分为船舶推进系统、配电系统、船体定位系统、碎石皮带输送系统、碎石锁固回填系统和施工管理系统6 个主要系统。

表1 主要参数Table 1 The main parameters

1.2.1 船体总体布置

本船为钢质自航甲板驳,甲板上设置供料皮带机输送系统、回填锁固系统、船体定位绞车系统和碎石储料仓。输送石料皮带机系统主要用于为碎石铺设整平船“津平1”连续供石料;锁固回填皮带机系统主要用于沉管安装后的碎石回填锁固作业。船上还配置了柴油发电机组、压舱注排水系统、自航推进系统、导航系统等各种辅助设备[1]。

1.2.2 碎石储料仓

本船碎石储料仓位于主甲板上,一次性可储存2 000 m3石料,甲板面开有8 个漏斗式出料口,料口围壁倾斜角为45°,每个出料口通过液压系统控制可自动开闭,并设有振动给料机,为皮带机提供石料。

1.2.3 碎石供料系统

主要为基床碎石铺设整平船“津平1”供料,由5 套皮带机组成,每套皮带机带宽1 200 mm,输送能力600 m3/h,带速1.6 m/s。其中1 号皮带机在主甲板以下纵向布置;2 号皮带机在主甲板以下横向布置,端部抬升角度≤16°;3 号、4 号皮带机布置在甲板以上右舷,皮带倾角≤16°,倾斜皮带设皮带机栈桥及维修通道;接运4 号皮带机为旋转式悬臂卸料皮带机,出料口最大高度≥19 m(满载水线上,皮带机倾角为≤16°),舷外有效跨距8~10 m,非工作状态旋转式卸料皮带机转向船左舷进行有效封固,石料输送系统见图1。

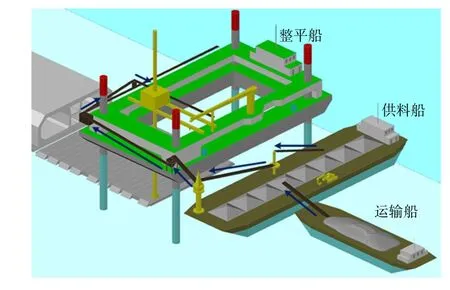

图1 石料输送系统Fig.1 Stone transport system

1.2.4 锁固回填系统

锁固回填系统由5 套皮带机组成,皮带机宽1.2 m,输送能力600 m3/h,带速1.6 m/s。碎石经1 号、2 号及3 号皮带机头部设分料设备,分流到5 号、6 号皮带机,当锁固回填作业时,5 号、6号回填皮带机可随下料溜管同步移动,溜管移动台车采用变频电机驱动链轮、链条方式,台车行走速度为0~10 m/min,船首部溜管台车移动行程为21 m、尾部溜管台车行程为36 m。

1.2.5 船体定位系统

船体定位由6 台40 t 变频绞车完成,绞车分别布设在船首和船尾的左、中、右,每台绞车可机旁控制,也可在驾驶室集中遥控,通过定位系统实时显示比对船体与施工区域相对位置,从而精准控制锁固回填施工。

1.2.6 施工管理系统

施工管理系统采用先进的GPS 管理系统,集成电子海图、实时监控、坐标转换、海水流速监控等功能于一体。施工管理系统由船位GPS 诱导系统、船体GPS 信号合并系统、海水流速测量系统、石料输送控制及称重系统、溜管测距仪、高度计等组成[2]。

2 碎石铺设供料及锁固回填施工

供料锁固回填船航行至指定作业水域,按顺序将6 口定位锚抛出,通过船舶定位系统控制绞车收紧缆绳将船舶定位后,石料运输船靠泊为其料仓供料,再由其为碎石铺设整平船作业供料或单船进行锁固回填作业施工。

2.1 基床垫层碎石铺设供料

沉管基础碎石垫层铺设整平船与供料船就位后,供料船将船首的旋转式悬臂卸料机旋转至整平船碎石进料口上方给料位置,启动皮带输送系统,碎石经料仓出料口,依次通过1 号、2 号、3号、4 号皮带输送机及悬臂卸料机5 次抬升输送至碎石铺设整平船进行供料作业,石料供给控制系统位于驾驶室,与整平船石料输送系统具有联动功能[3],碎石垫层铺设整平供料示意图见图2。

图2 碎石垫层铺设整平的供料示意图Fig.2 Feeding diagram for gravel cushion laying and leveling

2.2 锁固回填施工

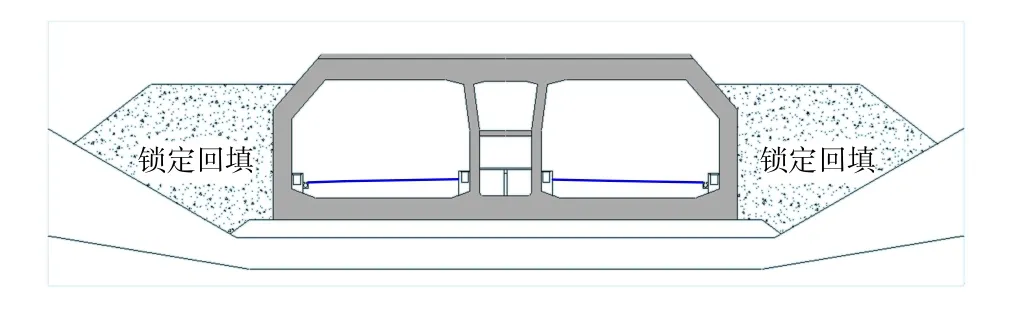

沉管回填主要分为点锁回填、锁定和一般回填、护面层回填,锁定回填包括岛头段锁定回填和一般段锁定回填,其中岛头防撞段:E1~E5(含E5 首端55 m,共640 m),E31~E33(含E31 首端135 m,共405 m)只进行锁定回填施工,石料粒径为5~80 mm 碎石,见图3。

图3 岛头段锁定回填断面图Fig.3 Section of locking backfill at island head section

中间一般段为E5 尾端125 m 至E31(含E5 尾端125 m 和E31 尾端45 m,共4 619 m)进行锁定回填、一般回填和护面层回填施工,其中锁定回填和一般回填石料粒径为5~80 mm 碎石,护面层回填设计石料粒径为10~100 kg 块石和100~200 kg块石[4](航道段)。

2.2.1 点锁回填

沉管安装完成后,在管节尾端、中间及前端,均匀、同步进行点锁回填,锁点数量和点锁方量根据管节长度和水深确定。一般段管节锁定回填按照每侧4~5 个锁点,每个锁点高度约5 m。

2.2.2 一般回填

1)船舶定位。回填船进场时依靠自身动力和一艘大马力拖轮傍拖的方式就位,施工时回填船垂直于已沉管节方向布置。

2)高度计安装。回填船抛锚定位完成后,在溜管的内侧安装高度计,并将溜管移至管顶进行比对。

3)运输船靠泊供料。石料运输船垂直靠泊回填船无溜管侧,石料运输船靠自身动力和抛锚稳住船身。

4)溜管精确定位。根据水深,下放溜管底端至管顶5 m 左右,防止溜管碰撞管节造成沉降和位移。平面位置通过船上GPS 和测距仪测得溜管位置关系来定位,再通过前后移动溜管至回填位置,回填示意图见图4。

图4 回填示意图Fig.4 Backfill diagram

5)皮带输送石料。开启上料斗下料口,由舱内1 号皮带机接料,2 号横向皮带机转向,进入一级提升的3 号皮带机出舱,由3 号、4 号之间的分料塔向2 个回填5 号、6 号皮带机供料。

6)溜管出料回填。回填时采用双管定点定量模式进行回填,每4 m 为1 个断面。

7)回填检测。在完成一个点的回填后,停止皮带机输送石料,利用安装于溜管底端的高度计进行标高检测,合格后再移船至下一点位[5-7]。

2.2.3 沉管顶部碎石回填

沉管顶部碎石回填同锁定回填,不同之处在于,回填时使用回填船移动距离较大的单根溜管进行回填,通过前后绞移回填船,将溜管定位至沉管正上方,在保持供料状态的情况下,通过定点定量的方式前后移动溜管进行回填,回填完成后通过高度计检测标高。

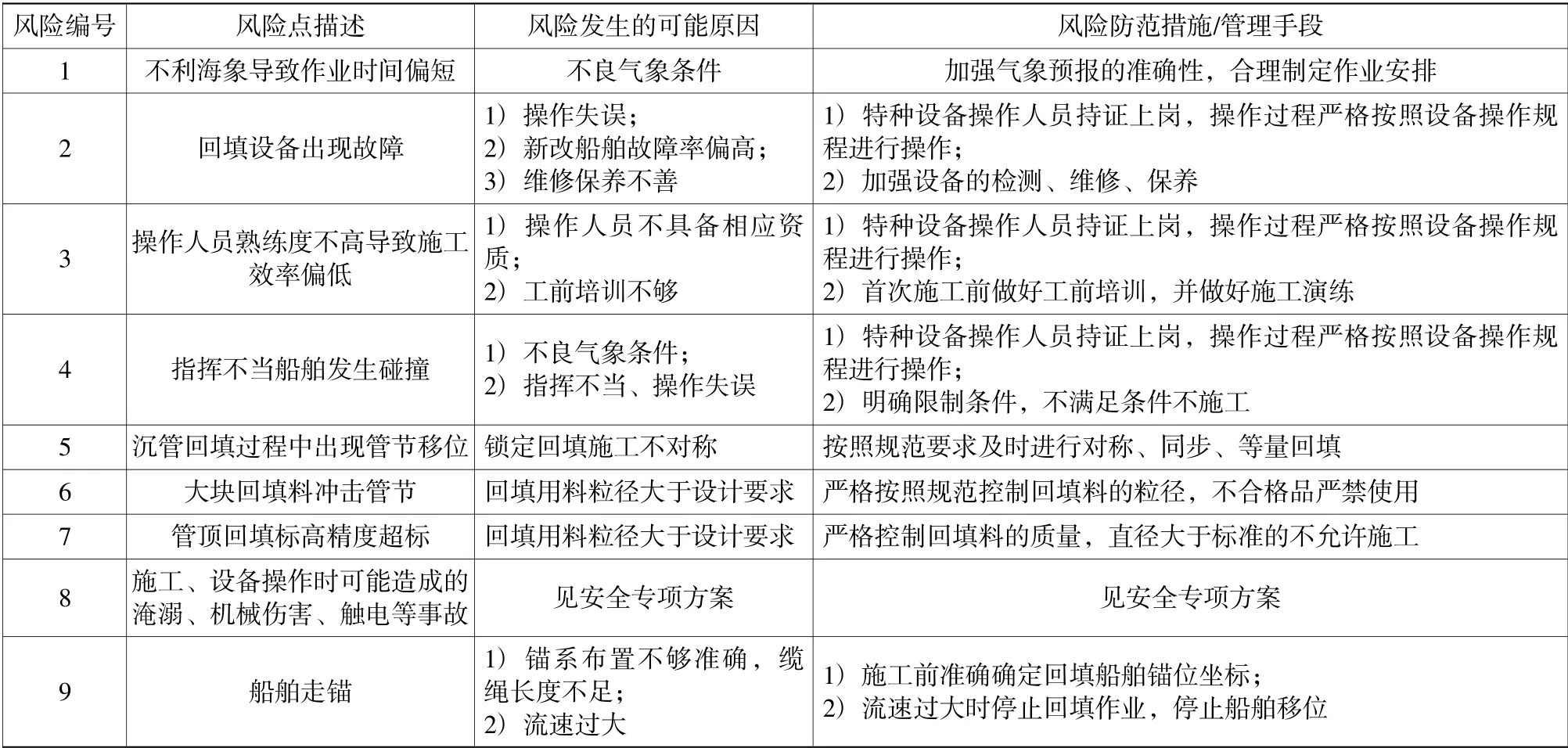

3 回填施工风险管控措施

本工程回填施工水域为珠江口外伶仃海域,处于黄金水道,施工环境复杂,抛石整平精度要求极高,锁固回填量巨大,综合分析施工过程中的风险点及控制措施见表2。

表2 风险点及控制措施表Table 2 Risk points and control measures

4 工效分析

本文选取标准管节锁定回填和一般回填进行工效分析,其工程量及工效分析分别见表3 和表4。通过对180 m 长标准管节的回填工程量及工效分析,12 d 可完成锁定回填、一般回填和护面回填施工,满足施工方案及施工计划需求。

表3 标准管节回填工程量Table 3 Volume of standard pipe section backfill

表4 标准管节回填工效分析Table 4 Analysis on the efficiency of standard pipe section backfill

5 施工过程典型问题及解决措施

在沉管锁固回填过程中,遇到的典型问题及解决措施如下:

1)回填过程中石料从5 号溜管进料口流出。由于下料时不能实时显示底部石料标高,出现定点回填时时间过长的情况,导致石料从溜管溢出。解决措施:往石料少的位置缓慢移动溜管,让石料从溜管底自然流出。

2)E3 管节回填时高度计出现晃动,测量反馈数据不准确,浮动较大。解决措施:将高度计固定在钢管上,通过溜管内侧设置的套管下放至预设位置。

3)E23 管节点锁完成后进行多波束扫测,北侧点锁位置距离沉管较远。石料落点与沉管距离控制不当。通过总结经验,在施工中注意距离控制,确保石料贴近沉管壁,真正起到锁固作用。

4)E25 管节回填期间,测距仪不显示数据。由于下雨时测距仪进水,造成短路,烧坏测距仪。解决措施:通过打水和人工测量的方式定位溜管位置,并及时购买同型号测距仪,损坏的测距仪及时返厂修理做备用。

5)E25 管节回填时出现石料落点不准确,石料填到管顶的现象。大潮汛期间回填,流速过大,造成石料落点不准确。解决措施:回填过程中,注意流速变化,流速过大时停止施工。

6 船舶优化及改进

结合E1~E33 管节回填施工过程中遇到的问题,将部分设备和回填定位系统进行优化及改进。

1)溜管最小下放长度为5 m,因沉管坡度变化较大,为保证溜管底标高与回填标高相近,溜管最小下放长度减小,进料口相应改变。

2)因回填方量较大且周期较长,溜管进料口位置易破损,影响回填进度,将进料口位置进行加固。

3)船舶甲板料仓仓容较小,供料船加料次数多,增加了施工风险,改进为增大料仓仓容量。

4)回填施工受水流影响较大,增加测流仪,并通过回填定位测量系统实时显示,减小石料损耗,保证施工质量。

5)高度计数据浮动较大,在回填断面完成后难以显示更精确的回填标高,改进为增加其他回填测控设备。

7 结语

2013 年4—2017 年4 月,本船圆满完成E1~E33 沉管基床整平供料与锁固回填施工任务,产生巨大经济效益,实现了一批具有自主知识产权的专利、工法和关键技术,对提高我国自主创新水平、引领基础设施建设的产业升级具有显著的社会效益。