废旧橡胶颗粒再生骨料对SCC50性能的影响研究

2019-12-17陈成芹王剑萍

陈成芹, 张 微, 张 潇, 王剑萍

(1.西北民族大学 土木工程学院, 兰州 730124; 2.甘肃省新型建材与建筑节能重点实验室, 兰州 730124)

废旧轮胎是目前世界上最为丰富的废弃物之一。据世界环境卫生组织统计,世界废旧轮胎积存量已达30亿条,并以每年约10亿条的数字增长,高价值、低成本的橡胶回收技术,一直是世界范围内的重要课题[1]。而将废旧轮胎颗粒掺入混凝土中取代粗、细骨料,不仅可以减轻混凝土的表观密度,降低弹性模量,增加韧性及抗冲击性,减振降噪,而且可以大量消耗这些固体废弃物,解决环保问题。自密实混凝土[2](self compacting concrete,SCC)以浇筑过程中不离析、不泌水,能够不经过振捣而填充满模板以及包裹钢筋的混凝土而著称。橡胶集料自密实混凝土(self compacting rubberised concrete,SCRC),是废旧橡胶颗粒再生骨料替代部分细骨料掺入到混凝土中,配制成靠自重填充模具、自主密实、无振捣大流动性混凝土,可保证结构均质性和体积稳定性。国内外学者对其进行了大量研究,如M.C.Bignozi等[3]研究发现在不同橡胶颗粒掺量下,胶凝材料和用水量等同条件下, SCRC所需高效减水剂比SCC略高;随橡胶掺加量增多,SCRC抗压强度及刚度均减小,在橡胶颗粒掺量相同时,掺橡胶颗粒自密实混凝土的强度高于普通混凝土的强度。A.Turatsinzea等[4]研究了SCRC的弹性模量与应变能力,相对SCC,橡胶颗粒降低了SCRC的抗压强度及弹性模量。龙广成等[5-6]针对橡胶集料和乳化沥青对自密实混凝土性能的影响进行了研究,发现橡胶含量越多,混凝土抗压强度越小。杨卫坤等[7]研究了以橡胶颗粒等体积取代细骨料、橡胶颗粒取代量在15%(体积分数,下同)以内时,橡胶颗粒的掺入能改善新拌自密实混凝土工作性;当橡胶颗粒取代量大于10%时,对强度、抗冻性能有明显不利影响。李哲[8]研究发现橡胶颗粒掺入后,与普通混凝土相比,掺橡胶颗粒对自密实混凝土的抗压强度影响较小。因此,本文采用对比分析法,分别研究不同粒径(1~3 mm、2~4 mm)以及不同掺量橡胶颗粒采用单掺和双掺法等体积取代砂对SCC工作性能和强度的影响,从中找出规律,并确定最佳配合比,为橡胶沥青混凝土在土木工程中的应用提供一定的参考依据。

1 原材料

胶凝材料:水泥,选择甘肃祁连山生产的祁连山水泥P.O42.5,密度为3.10 g/cm3,比表面积350 m2/kg,细度394 m2/kg;矿渣,采用S95矿渣,密度为2.94 g/cm3,比表面积430 m2/kg,活性指数103%,玻璃体含量90%。

橡胶颗粒:橡胶集料的粒径为1~3 mm、2~4 mm,拉伸强度4.5 MPa,拉伸伸长率51.0%,硬度65度,弹性35%,密度700 kg/m3。

骨料:细集料,采用天然河沙,堆积密度为1 578 kg/m3,表观密度为2 715 kg/m3,属于中砂;粗集料,粒径在5~16 mm之间,表观密度2 735 kg/m3,堆积密度1 563 kg/m3, 针片状颗粒含量5%。

聚羧酸高效减水剂,减水率29%。选用自来水。

2 SCC50配合比设计

根据参考文献[9]的自密实混凝土配合比设计方法,1 m3混凝土中粗骨料松散体积0.56 m3;砂浆中砂体积分数取0.44;矿物掺合料为S95矿渣粉,最大掺量为30%,则β1取30%;基本可以确定出各个基本参数,即各种原材料的比例关系,通过适配、调整,得到配合比,见表1。其中,橡胶颗粒后面的百分数表示橡胶颗粒等体积取代砂的百分数。

在研究中选用了C1-C9、L1-L9、S1-S9,27个配比,单掺橡胶粒径2~4 mm的为C组;单掺橡胶粒径1~3 mm的为L组;等比例复掺两种橡胶粒径的为S组,各材料用量见表2。橡胶颗粒掺量(橡胶颗粒等体积取代砂的体积)分别以0%、5%、10%、15%、20%、25%、50%、80%和100%加入混凝土中,研究不同橡胶颗粒掺量下混凝土的工作性及抗压强度。

表1 SCC50初步配合比设计

表2 各材料用量

3 实验结果分析

3.1 工作性

3.1.1C组SCC工作性

按照表2中数据试拌C组混凝土,采用坍落度筒法测定SCC的坍落扩展度和坍落度[10],评价混凝土工作性并分析变化规律,检测结果见图1。

水胶比0.338;矿渣30%

从图1可以看出:在水胶比、矿渣掺量和减水剂掺量相同的条件下,单掺废旧橡胶再生骨料粒径2~4 mm的C系列混凝土的坍落扩展度及基准混凝土的坍落扩展度变化规律与废旧橡胶再生骨料的掺量有关。

在废旧橡胶颗粒再生骨料掺量不超过15%时,随着掺量增加,坍落扩展度呈增大趋势,但幅度比较小,橡胶掺量5%的比基准混凝土提高1.048%,橡胶掺量10%的比基准混凝土提高3.293%,橡胶掺量15%的比基准混凝土提高5.689%,这是因为废旧橡胶再生骨料的极性比较小,与水的润湿性较差[11-12],当废旧橡胶掺入混凝土中,表面被大量气泡包裹,在搅拌下更多的气泡进入并分散在混凝土中,所以引入的气泡改善了混凝土的流动性;经过磨碎筛分获得的废旧橡胶再生骨料含有大量微型凹坑,具有一定的吸水性,增多混凝土拌合过程中的自由水,亦在一定程度上提高了混凝土的流动性[13]。

当废旧橡胶颗粒再生骨料掺量超过15%时,随着掺量增加,坍落扩展度呈下降趋势、幅度比较大,橡胶掺量20%的坍落扩展度比橡胶掺量15%的低5.099%,橡胶掺量25%的坍落扩展度比橡胶掺量15%的低9.065%,橡胶掺量50%的坍落扩展度比橡胶掺量15%的低19.971%,而且橡胶颗粒掺量越大,混凝土坍落扩展度越小,混凝土特征不但没有更黏稠,反而随着掺量增大,出现了严重的泌水现象,这再一次说明橡胶颗粒极性小,表面为憎水性,当废旧橡胶颗粒再生骨料掺入混凝土后,在表面张力的作用下,水分难以进入橡胶颗粒表面凹坑中,所以水泥水化产物与橡胶颗粒结合较差,故出现了严重的泌水现象。

3.1.2L组SCC工作性

按照表2中数据试拌L组混凝土,采用坍落度筒法测定SCC的坍落扩展度和坍落度[10],评价混凝土工作性并分析变化规律,检测结果见图2。

水胶比0.338;矿渣30%

从图2可以看出:在水胶比、矿渣掺量和减水剂掺量相同的条件下,单掺废旧橡胶再生骨料粒径1~3 mm的L系列混凝土的坍落扩展度及基准混凝土的坍落扩展度变化规律与废旧橡胶再生骨料的掺量有关。而且与单掺废旧橡胶再生骨料粒径2~4 mm的C系列对混凝土流动性的影响有类似趋势。在废旧橡胶颗粒再生骨料掺量不超过15%时,随着掺量增加,坍落扩展度呈增大趋势、但幅度比掺2~4 mm废旧橡胶再生骨料的小,橡胶掺量5%的比基准混凝土提高0.299%,橡胶掺量10%的比基准混凝土提高1.048%,橡胶掺量15%的比基准混凝土提高2.545%,说明橡胶颗粒掺量比较低时,可以改善混凝土的流动性;当废旧橡胶颗粒再生骨料掺量超过15%时,随着掺量增加,坍落扩展度呈下降趋势、幅度比2~4 mm的大些,橡胶掺量20%的坍落扩展度比橡胶掺量15%的低6.569%,橡胶掺量25%的坍落扩展度比橡胶掺量15%的低7.299%,橡胶掺量50%的坍落扩展度比橡胶掺量15%的低10.803%,橡胶颗粒掺量越大,混凝土坍落扩展度越小,导致严重泌水,这再一次说明废旧橡胶再生骨料呈憎水性,掺入混凝土后,在表面张力作用下,水分很难进入橡胶颗粒表面凹坑中,所以水泥水化产物与橡胶颗粒结合较差,故出现了严重的泌水现象。

3.1.3S组SCC工作性

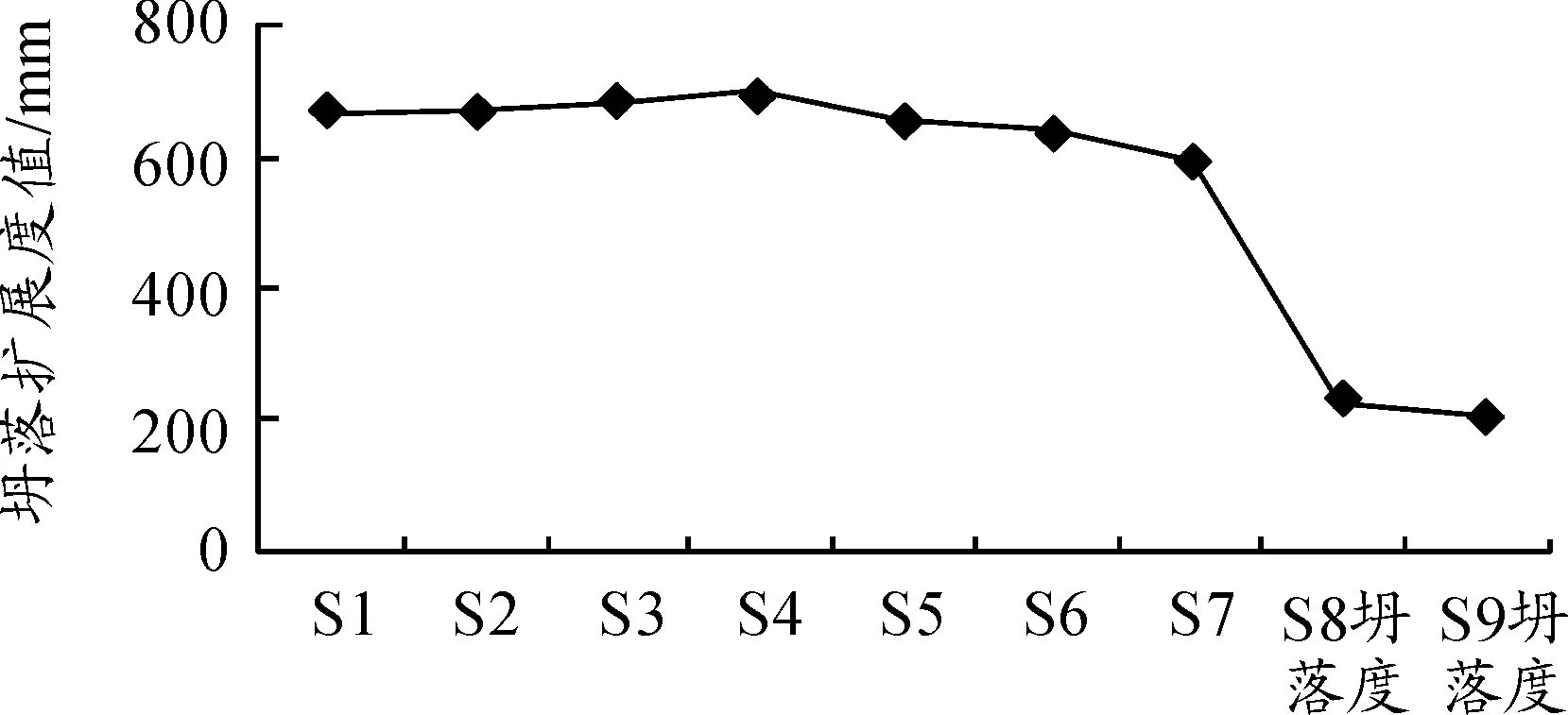

按照表2中数据试拌S组混凝土,采用坍落度筒法测定SCC的坍落度扩展度和坍落度[10],评价混凝土工作性并分析变化规律,检测结果图3。

水胶比0.338;矿渣30%

从图3可以看出:在水胶比、矿渣掺量和减水剂掺量相同的条件下,双掺废旧橡胶再生骨料2种粒径的S系列混凝土的坍落扩展度及基准混凝土的坍落扩展度变化规律与单掺废旧橡胶再生骨料的掺量有关。在掺量低于15%时,可以提高混凝土的流动性;掺量高于15%时,使混凝土流动性大幅度降低,而且随着掺量的提高,还出现了严重的泌水现象。

综述3组混凝土配合比坍落扩展度变化规律,诠释了橡胶颗粒在吸水和引气这两方面的双重性特点,当废旧橡胶再生骨料低掺量时,引气特点起主导作用,坍落扩展度增大;当高掺量时,吸水性比引气性明显,导致坍落扩展度下降,橡胶颗粒取代量增加到一定程度时,内部孔隙成主导作用,导致离析、泌水现象。由于橡胶颗粒表面较细集料光滑,对细集料取代量增加,离析泌水的现象越来越严重,橡胶颗粒胶凝材料浆体、粗骨料之间是完全分离的。橡胶颗粒代替细骨料越多,混凝土中的砂浆体积削减,屈服剪切应力也就越大,通过间隙的能力也就越差,达到T50 cm的时间也就越长,橡胶颗粒掺入混凝土中会造成混凝土中的砂浆表观密度减小,均匀性及流动性变差,让自密实混凝土的工作性能降低。对比废旧橡胶再生骨料单掺和双掺的变化规律得知:在低掺量时,粒径越小,越有利于提高SCC拌合物的流动性;反之,高掺量时,则粒径越小越不利。

3.2 抗压强度

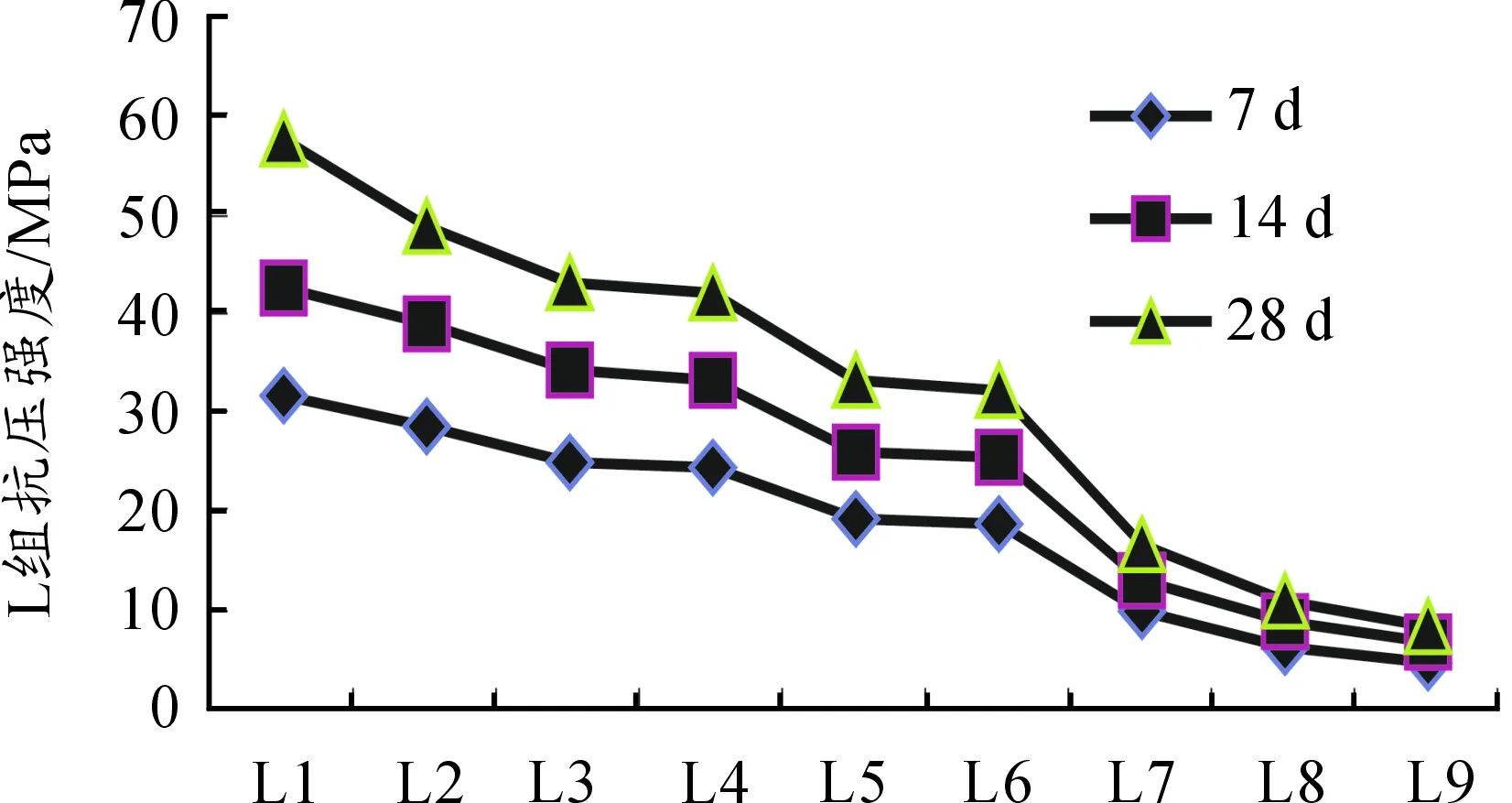

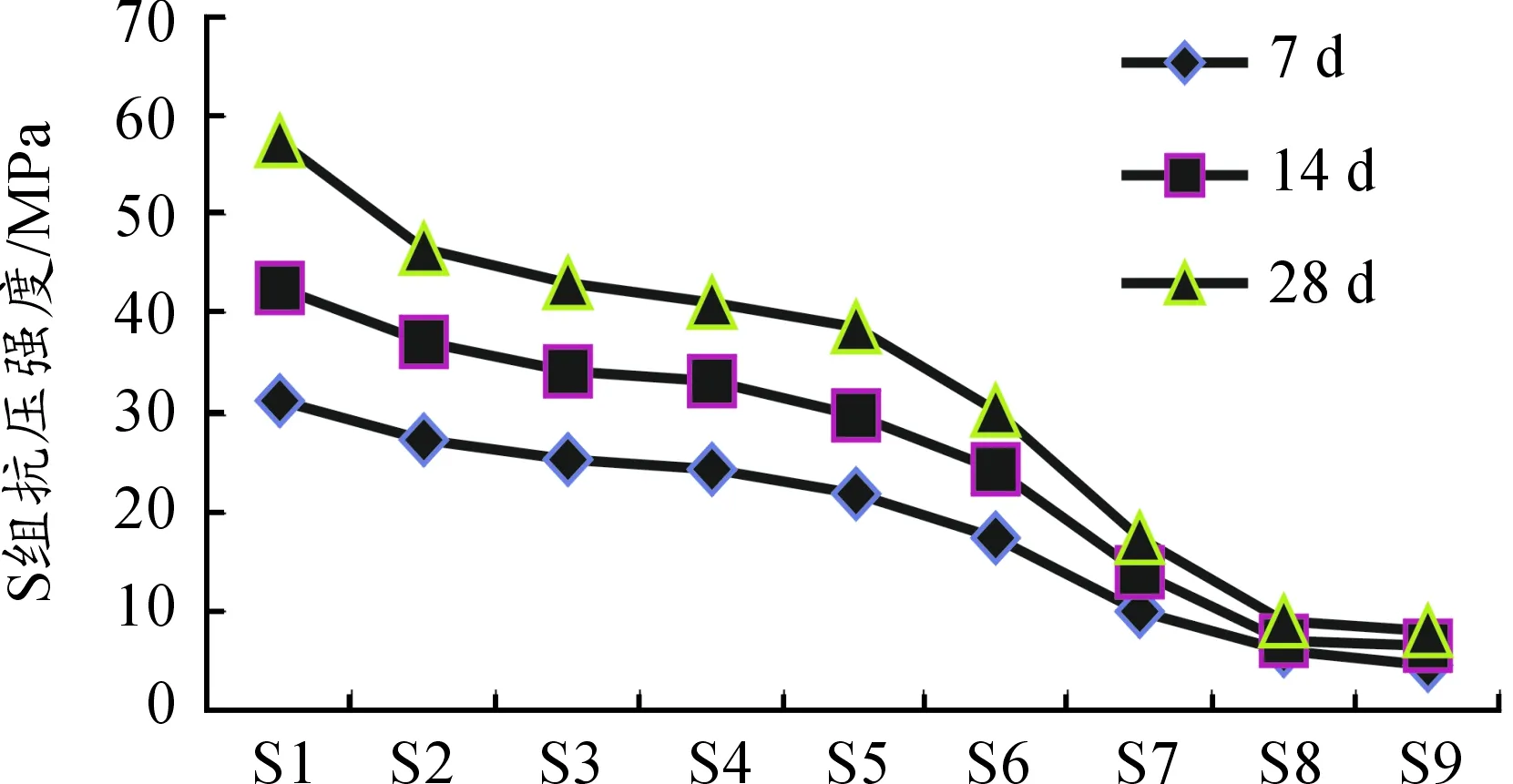

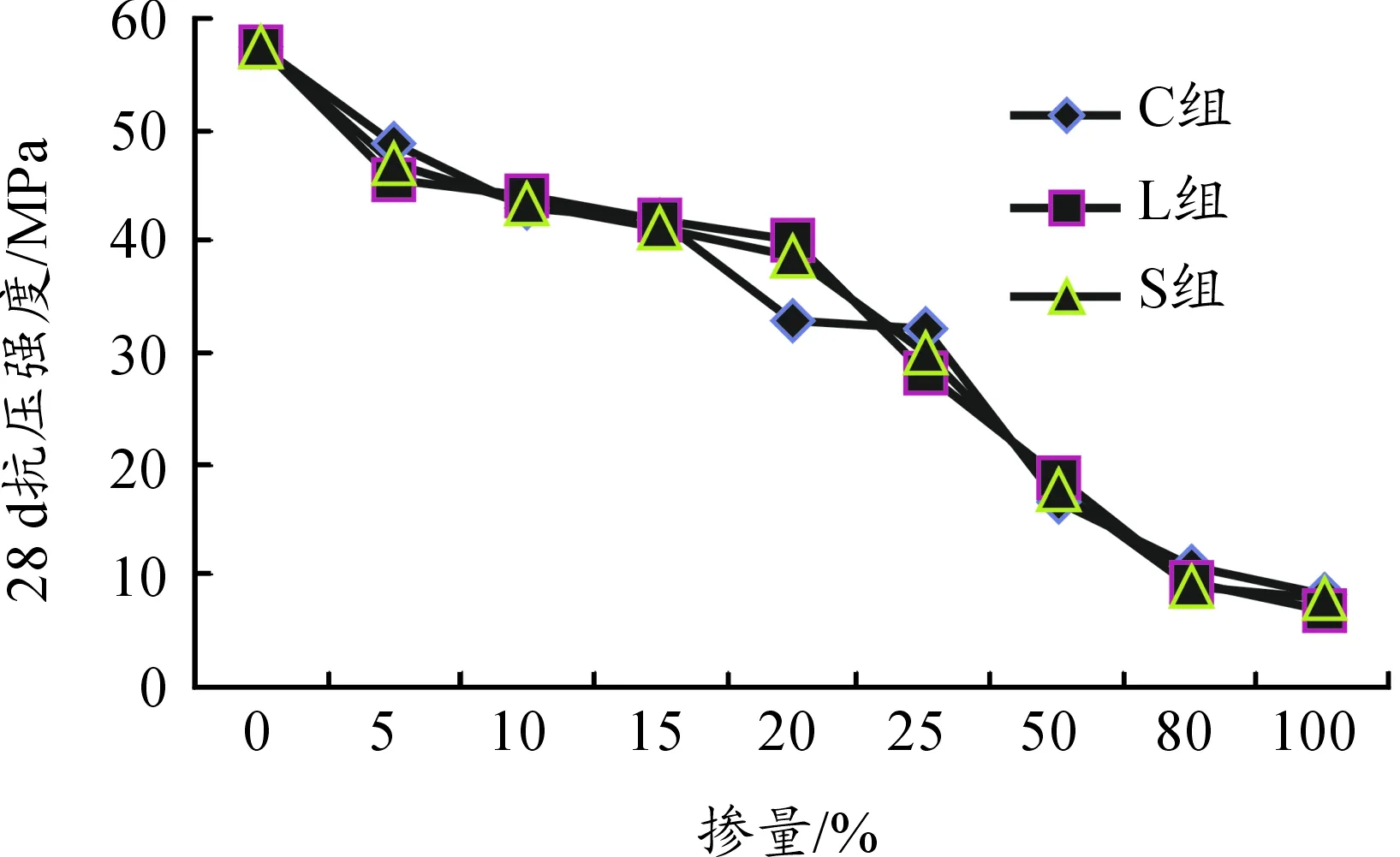

将试件在标准养护条件养护到规定龄期(7、14、28 d),0.5 MPa/s下加载,测试其峰值荷载,实验结果如图4~6所示,28 d条件下3组抗压强度对比变化如图7所示。

水胶比0.338

水胶比0.338

水胶比0.338

从图4~6所示的数据可以看出,随废旧橡胶再生骨料掺量增多,SCC抗压强度都有下降趋势,采用单掺和复掺方式混凝土抗压强度下降趋势大致相同; 与普通混凝土相比,橡胶颗粒掺入后强度下降比较明显;掺量在5%~20%时下降比较缓慢[14-15], 当废旧橡胶再生骨料掺量不超过25%时,说明废旧橡胶再生骨料掺量的掺量和粗细程度对混凝土无论是7、14 d,还是28 d抗压强度影响都特别显著。造成这种现象的主要原因是:废旧橡胶再生骨料本身隶属于惰性物质,与水泥石的黏结性比较差,导致黏结强度很低,最终导致混凝土中骨料与水泥石之间的界面强度降低[16-19];废旧橡胶再生骨料自身强度比较小,属于柔性物质[11],加入混凝土中使混凝土薄弱点增多,最终使混凝土强度降低。在抗压强度试验过程中还发现:从实验过程裂缝出现的数量和时间也可以得出掺入橡胶颗粒能改善SCC脆性大的缺点。以C1、L1、S1组试块为代表的基准混凝土,荷载较小时,表面并没有出现明显的裂缝,当荷载持续增加达到极限值时,试块突然发生崩裂,发生脆性破坏。当橡胶颗粒掺量达10%时,混凝土试块表面在压力作用下,先在表面出现一些细微裂缝,随着压力的增大这些细微裂缝逐渐连汇贯通,表现出延性破坏。当橡胶颗粒掺量达到10%以上时,混凝土脆性得到明显转变,延性得到提高。这也表明掺入橡胶颗粒可以有效改善SCC50的延性特性。

当废旧橡胶再生骨料掺量超过25%时,强度突然下降。主要是废旧橡胶再生骨料在胶凝材料发生水化作用时,随着掺量的增多,呈聚团现象,颗粒粒径越小,聚团现象越明显;颗粒粒径越大,对SCC和易性影响越大,强度下降越明显。掺量越多,橡胶颗粒比表面积越大,由于其引气性和吸水性双重特点,此时引气性占主导地位,硬化后混凝土中孔隙率增大,导致SCC强度大幅度下降。

从图7可以看出:橡胶颗粒粒径对混凝土强度影响不太明显,掺量低于5%时,橡胶颗粒越小,SCC强度越高;掺量在10%~20%时,橡胶颗粒越大,SCC强度越高;掺量超过25%时,对3组SCC强度降低趋势相近。

图7 28 d条件下3组抗压强度曲线

综合图4~7分析得出: 废旧橡胶再生骨料的掺量和粒径尺寸都会影响SCC的抗压强度。主要原因有4点:一是废旧橡胶再生骨料自身强度比较小,加入混凝土中使混凝土过渡区的缺陷增多,最终使混凝土的强度降低;二是废旧橡胶再生骨料本身隶属于惰性物质,与水泥石的黏结性比较差,导致黏结强度很低,最终导致混凝土中骨料与水泥石之间的界面强度降低;三是掺量越多,橡胶颗粒比表面积越大,由于其引气性和吸水性双重特点,引气性占主导地位,导致SCC强度大幅度下降;四是掺量增多,废旧橡胶颗粒呈聚团现象,颗粒粒径越小,聚团现象越明显,颗粒粒径越大,对SCC和易性影响越大,强度下降越明显。

4 结论

根据橡胶颗粒以单掺、复掺两种不同方式加入SCC50中对工作性和抗压强度的变化规律得出:

1) 在SCC50拌合过程中掺入废旧橡胶颗粒后,会在混凝土水化凝结过程中降低SCC50施工性能。橡胶颗粒掺量不超过15%时,混凝土流动性变化不明显,随橡胶颗粒掺量增加,混凝土流动性有增大的趋势;在橡胶颗粒掺量超过15%时,坍落扩展度又开始下降而且下降幅度很明显,甚至出现轻微的离析现象。粒径越大,降低越明显,综合比较单掺1~3 mm的和易性降低程度偏小。

2) 在SCC50拌合过程中掺入橡胶颗粒后会降低其力学性能。随橡胶颗粒掺量增多,SCC抗压强度都有下降趋势,采用单掺和复掺方式混凝土抗压强度下降趋势大致相同;与普通混凝土相比,橡胶颗粒掺入后强度下降比较明显。造成这种现象的原因是:废旧橡胶再生骨料自身强度比较小,使混凝土过渡区的缺陷增多,混凝土强度降低;废旧橡胶再生骨料本身隶属于惰性物质,与水泥石的黏结性比较差,导致黏结强度很低;掺量越多,橡胶颗粒的引气性占主导地位,导致SCC强度大幅度下降;掺量增多,废旧橡胶颗粒呈聚团现象。

3) 橡胶颗粒可以改善SCC50的脆性。实验过程裂缝出现的数量和时间也可以证明橡胶颗粒的掺入可以改善SCC脆性大的缺点。基准混凝土在荷载较小时,表面并没有出现明显的细裂纹,当荷载持续增加达到破坏时,试块突然发生崩裂,发生脆性破坏。当橡胶颗粒掺量低于10%时,混凝土试块表面在压力作用下,先在表面出现一些细微裂缝,随着压力的增大这些细微裂缝才会逐渐连汇贯通,表现出延性破坏。当橡胶颗粒掺量达到10%以上时,混凝土脆性会得到明显转变,延性得到提高。