全装配式钢-混凝土组合构件抗剪性能试验研究

2019-12-17曾德子杨未蓬高燕梅李成君

曾德子,杨未蓬,高燕梅,3,李成君

(1. 广东省长大公路工程有限公司,广东 广州 510620; 2. 重庆交通大学 土木工程学院,重庆 400074; 3. 重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆 400074: 4. 四川交通职业技术学院,四川 成都 611130)

0 引 言

钢-混组合结构按各自特点进行合理组合,能充分发挥钢材和混凝土两种不同性质材料的特性。钢材与同截面尺寸、相同跨径的混凝土相比,钢材自重轻、便于运输和安装,具有抗拉强度高、塑性好等特点;而混凝土具有抗压性能好的优点。因此,钢-混组合结构能弥补各自缺点,能满足更大跨度的要求。

全装配式施工方法是先把钢材和混凝土桥面板预制成型,运输到现场定位安装。该施工方法不仅能大大缩短工期,还能克服现场浇筑因混凝土收缩、徐变的影响,使施工质量得以保证。为使钢材和混凝土的优势得以充分发挥,栓钉连接键在组合结构中不可或缺,剪力键作用是限制混凝土和钢结构的相对滑移和抗掀起,使界面上的两者构成一个能共同工作的整体[1]。

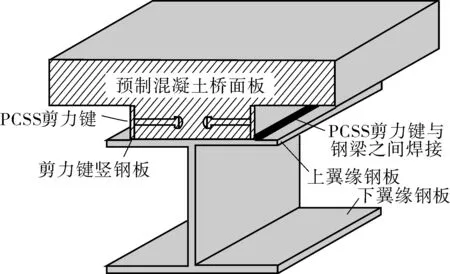

笔者以广佛肇青岐涌大桥作为研究对象进行分析。该桥设计选用的是预制装配式钢桁-砼组合刚构桥的桥型,针对特殊桥型的特点,重庆交通大学周志祥课题组分析了常规式剪力连接键在组合结构中易出现的问题,并进行大量的试验研究,提出了一种新型的预制装配式组合剪力钉(prefabricated composite shear stud, PCSS)[2-4]。PCSS剪力键布置形式见图1。把栓钉焊接在传递钢板上,再将其作为桥面板板肋两侧的模板,绑扎钢筋骨架,现浇混凝土形成桥面板PC,最后将桥道板PC的钢板与工字钢上翼缘按构造要求焊接成整体,形成PCSS剪力连接件的制作工艺[5]。桥道板板肋位置处混凝土被钢板竖向放置与钢梁顶面包围形成约束混凝土,在荷载的作用下,PCSS剪力连接件极限承受荷载力要比常规式组合结构剪力连接件高[6-7]。

图1 PCSS剪力键的布置形式Fig. 1 Layout of PCSS shear connectors

课题组考虑栓钉数量、布置方式和试件加载方式等对组合结构的影响因素,按不同构造参数设计出了3组24个小比例PCSS剪力连接件试件,并进行了构件推出破坏试验研究[8]。为研究钢-混组合结构中PCSS剪力键的抗剪性能,笔者设计了 一个大比例PCSS剪力连接构件,采用推出试验方法进行研究,分析试件荷载-滑移曲线、破坏特征现象等,以此来模拟钢-混组合结构PCSS剪力连接件实际工作时的受力状况。

1 试验概况

1.1 试件设计与材料特性

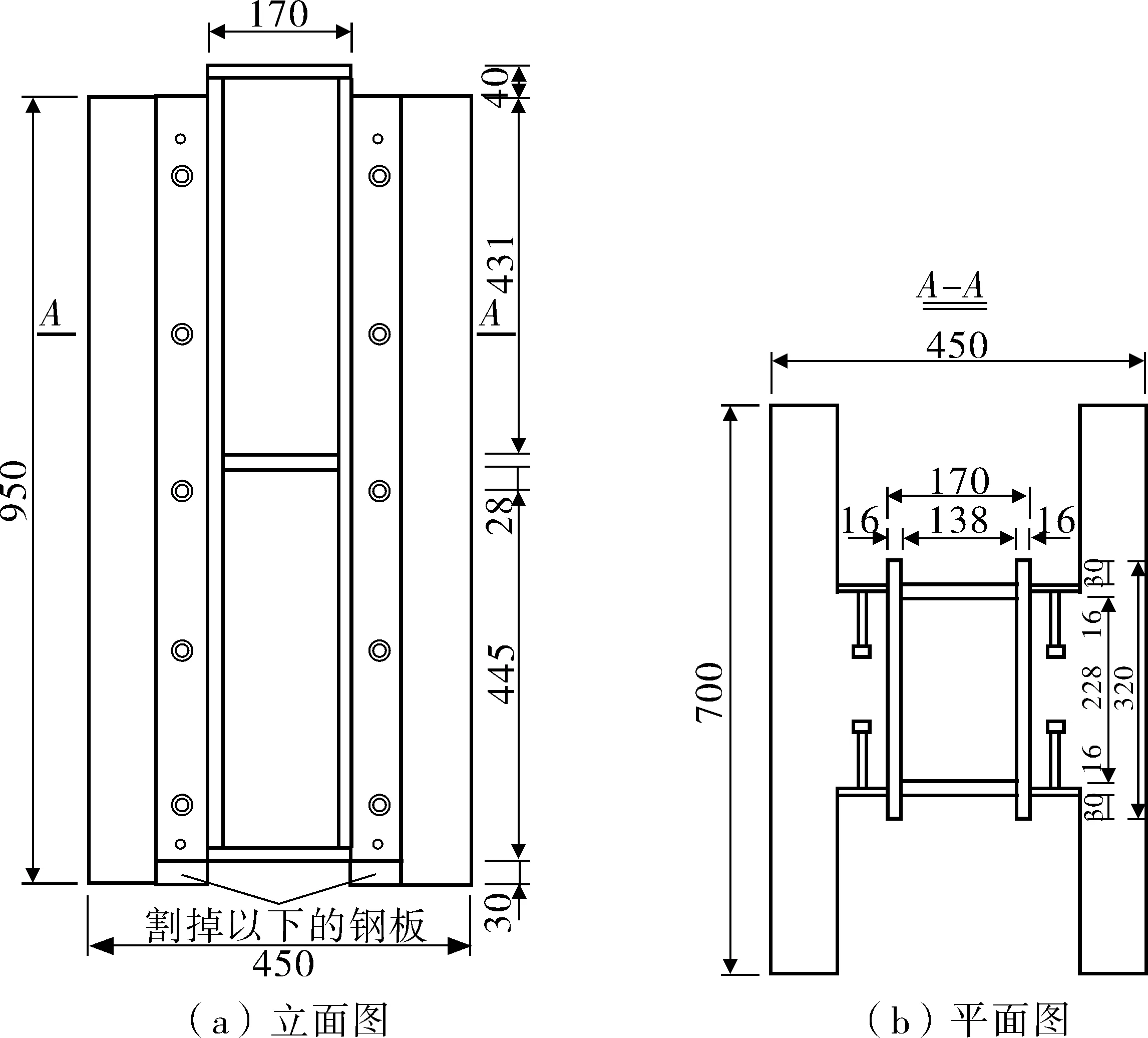

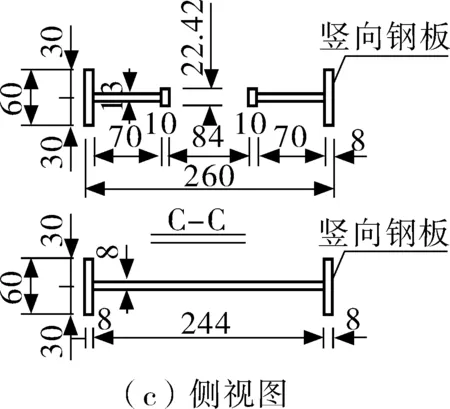

为研究PCSS剪力钉的受剪性能,剪力连接试验构件由2个预制混凝土桥道板和1个钢箱构成,试件构造尺寸为95 cm×45 cm×70 mm,如图2。这2个预制混凝土桥道板PC尺寸大小和板内钢筋布置形式一样;由栓钉剪力键构造,如图3。栓钉构造尺寸为Φ13 mm×80 mm,剪力传递钢板构造尺寸为950 mm×8 mm×60 mm,钢板厚为8 mm。

图2 构件尺寸Fig. 2 Dimensions of the specimen

图3 PCSS剪力键构造Fig. 3 Construction of PCSS shear connectors

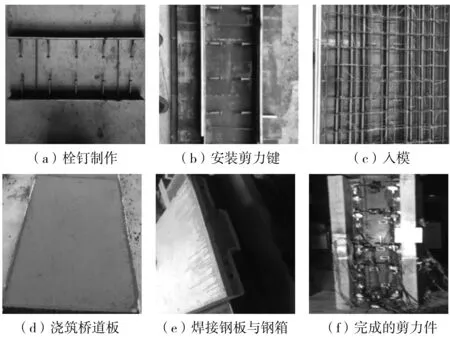

PCSS剪力连接件具体施工过程为:搭建模板,制作绑扎板内钢筋骨架;与此同时按PCSS剪力钉构造要求在钢板上布置、焊接栓钉,并将安装完成后的剪力传递钢板作为桥面板板肋两侧的模板,浇筑混凝土,养生形成推出试验构件桥道板。在桥道板和钢箱焊接成整体构件时还需考虑到荷载加载位置情况,故在本试验设计中使两者沿长度方向错位布置,钢箱位置高于桥道板,以便于施加荷载[10];最后将传力钢板和钢箱焊接成一个整体式PCSS剪力连接件,制作过程流程如图4。

图4 构件制作Fig. 4 Manufacture procedures of specimen

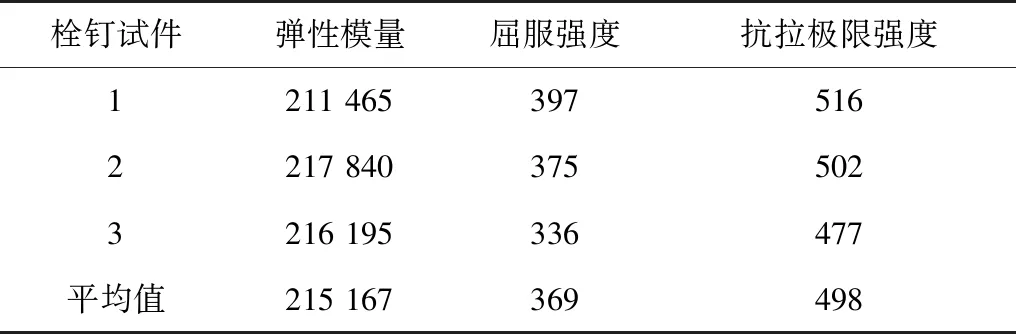

在探索PCSS剪力钉的受剪性能过程中,混凝土和栓钉的力学材料性质对组合结构影响较大,在推出研究之前需要取样研究材料性能试验。PCSS连接件采用的钢板型号为Q345qD,钢筋的型号为HRB335,对栓钉进行拉伸试验,试验结果如表1。

表1 栓钉材性实验Table 1 Test results of stud MPa

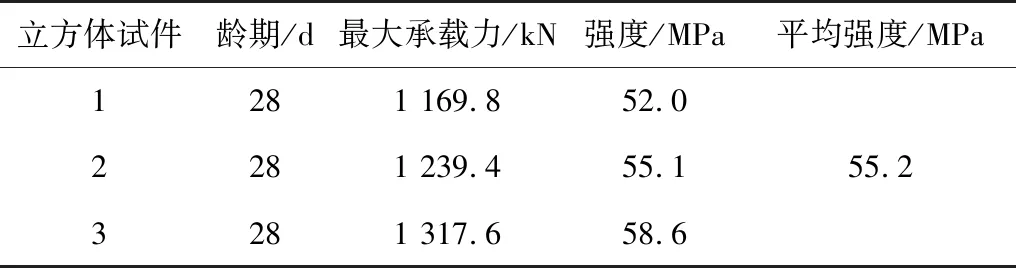

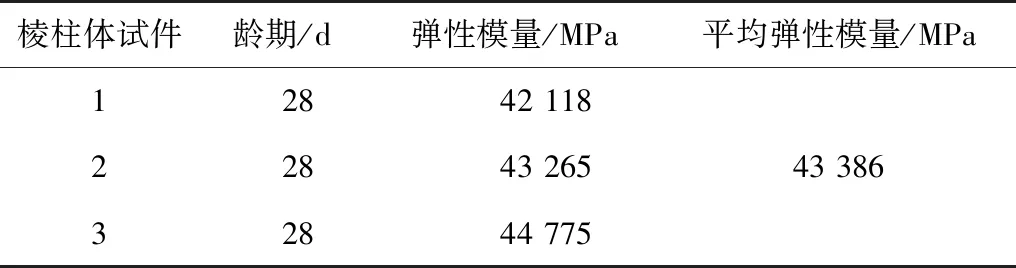

桥道板采用C50强度等级混凝土,在浇筑混凝土桥道板时,同时浇筑了混凝土立方体试验试件和棱柱体试验试件,混凝土立方体试验试件采用标准尺寸,即150 mm×150 mm×150 m,棱柱体采用标准尺寸150 mm×150 mm×300 m,并与浇筑成型的混凝土桥道板在相同条件下进行养生,按照标准试验程序测试混凝土试块的立方体抗压强度(表2)和棱柱体抗压弹性模量(表3)。

表2 混凝土立方体试块抗压强度试验Table 2 Compressive strength test of concrete cubic blocks

表3 混凝土棱柱体试块抗压弹性模量试验Table 3 Compressive elastic modulus test of concrete prism blocks

1.2 试验装置与加载方案

为研究剪力钉抗剪性能,以栓钉剪断破坏为控制依据,采用推出破坏方法对PCSS连接构件进行研究。试验加载装置为千吨压力试验机,在试验开始加载之前,为检查仪器仪表是否正常工作来消除外部干扰因素的影响,应该对构件进行预加载[10]。预加载荷载大小应控制在PCSS连接件极限承载力的1%~2%之间,目的是不让混凝土与钢板之间产生相对滑移。

为记录构件的整个破坏过程,前期加载按分级荷载控制。构件将达到极限承载能力,如继续采用荷载加载,构件迅速破坏,结束加载试验,这种情况不利于记录数据、观察试验现象;为较好克服上述问题,得到完整的构件破坏过程,试验机加载控制方法改为采用位移控制加载,这样在破坏阶段能有效观察构件承载能力出现下降的情况,构件有较明显变形。预加载完成后,进行PCSS连接件推出破坏试验加载,加载方法采用单向加载法:先采用力加载,从0开始按0.2的比例等级逐步加载,直到加载到构件达到极限承载能力,再采用位移加载,加载速率控制在3 mm/h左右,直至构件完全破坏。

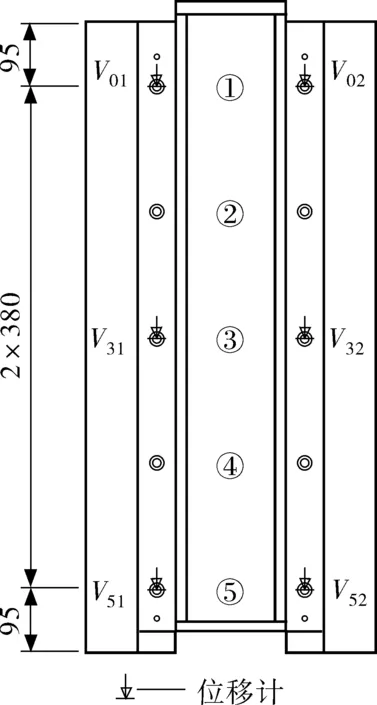

1.3 测点布置与量测方案

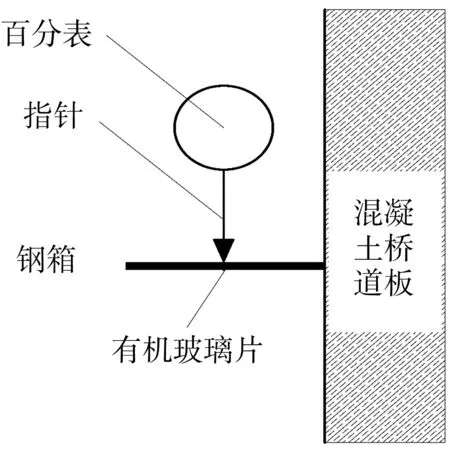

在混凝土和钢板之间布置百分表测量相对滑移量,测点布置见图5。在测点对应水平位置处混凝土桥道板上贴上机玻璃片,再将百分表基座固定于钢箱上,使得百分表指针顶在有机玻璃片上,百分表所测得数据将作为界面相对滑移量,相对滑移测试示意见图6。选用CM-2B-64型静态应变和位移系统自动记录百分表数据,加载过程中荷载大小由压力试验机自动获取。

图5 主要测点布置Fig. 5 Layout of main measuring points

图6 测试示意Fig. 6 Test schematic

从开始加载构件中最先出现裂缝位置到破坏阶段过程中荷载构件所有裂缝出现位置进行记录;本次试验破坏过程结束的标志是判断栓钉是否被剪断,而栓钉是布置于PCSS连接件内部,仅从肉眼无法判断,因此只能通过构件在加载过程中发出声响来进行判断。加载完毕后,通过解剖构件来观察构件破坏现象[11]。

2 试验现象与结果

2.1 破坏特征

在试验开始过程中,首先在桥道板板肋根部混凝土处发现PCSS连接件水平裂缝,传力钢板和混凝土桥道板之间滑移量也随着逐渐增大[12];随着荷载逐步增加,滑移量不断提高,直到达到构件极限承载能力。这个加载过程中出现裂缝开裂声音,其裂缝持续发展;滑移增加迅速,承载能力下降,直到最后所有栓钉都被切断,构件被破坏。为观察PCSS剪力钉和混凝土破坏情况,笔者对破坏后构件进行了解剖,发现出现栓钉根部混凝土剥落、栓钉剪断等现象,如图7。

图7 栓钉剪断Fig. 7 Bolt cut

2.2 荷载滑移曲线

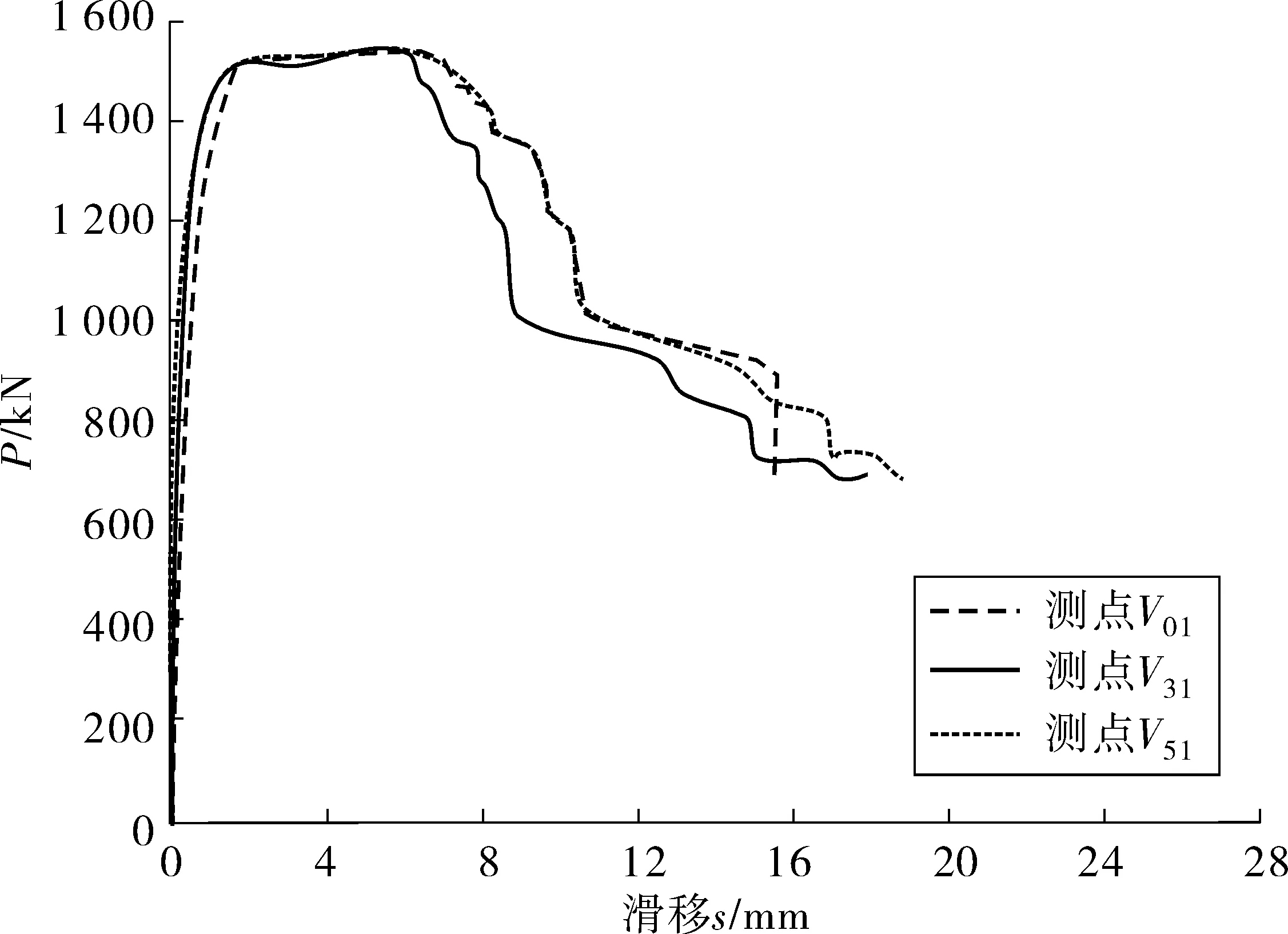

通过从压力机上获得的加载荷载大小和从百分表上获得的钢板和混凝土之间滑移量绘制出V01、V31、V51测点的荷载-滑移曲线,如图8。

图8 构件荷载-滑移曲线Fig. 8 Load-slip curves of specimen

构件在开始加载过程中,当构件所承受荷载不大于800 kN,大约为50%的极限承载力。桥道板和钢箱作为一个整体受力结构,组合构件有着较大的抗剪刚度,在荷载作用下构件处于弹性状态阶段;当荷载加载到800~1 200 kN,大约为80%的极限承载力,荷载-滑移曲线斜率在荷载加载作用下逐渐降低,但滑移量增加不大,构件抗剪刚度较弹性阶段的抗剪刚度有所减小,变化不大,在荷载作用下构件处于弹塑性工作状态;当加载力大小超过1 200 kN,栓钉位置处于钢梁与混凝土之间,其相对滑移量在荷载作用下增加迅速,直到构件承受极限荷载达到1 514 kN时,试验机显示荷载值不断下降,在荷载作用下表明构件处于塑性破坏工作状态。

根据PCSS连接件加载过程的受力特点,可把荷载-滑移曲线大致分为弹性阶段、弹塑性阶段、破坏阶段[7-9]。弹性阶段:当0

3 大、小构件力学性能比较

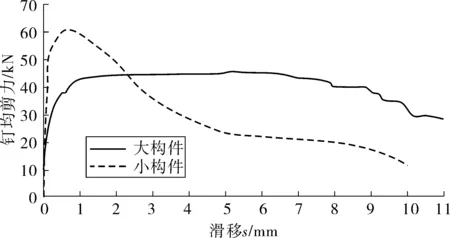

笔者以文中的大比例构件(简称“大构件”)与课题组推出试验中另一个小比例PCSS剪力连接件试件(简称“小构件”)相比,研究了这两者的受力性能差异。小构件构造尺寸为50 cm×61.6 cm×30 cm,由2列3排共12颗栓钉组成。由上文得到的大构件荷载-滑移曲线,在考虑栓钉个数和面积影响因素下,绘制了单个栓钉的荷载-滑移关系,如图9。

图9 荷载-滑移曲线Fig. 9 Load-slip curves

由图9可看出:两种构件的荷载-滑移曲线在上升段中斜率大致相同,弹性阶段斜率可近似看作是连接件的抗剪刚度,由此可见大构件和小构件刚度大致相同。由于小构件尺寸较小,各个栓钉共同承担荷载,受力较为均匀;而大构件在加载过程中,滑移沿构件高度分布不同:随着荷载的增加,构件两端的滑移一直大于中间段,且底端的滑移大于顶端滑移[10]。

由此可分析出栓钉沿构件高度受力不均匀,且大构件两端栓钉承受较大荷载,也最容易发生剪断破坏,大构件单钉极限承载能力取决于两端栓钉剪断破坏的最不利情况,因此大构件峰值比小构件要小。由于构件达到极限承载力后试验采取加载方式和持荷时间不同,导致两种构件出现平台长短不一样。结果表明:小构件受力性能较大构件好,但实际情况中PCSS剪力连接件多为大比例构件,大构件考虑尺寸效应和群钉效应等因素更能模拟出栓钉的实际受力状态。因此在设计PCSS剪力连接件推出试验可参考大构件构造设计尺寸。

4 与现有计算理论的比较

当计算PCSS剪力连接件极限承载能力时应考虑在栓钉剪断时破坏状态下的计算方法。按照GB 50917—2013《钢-混凝土组合桥梁设计规范》[13](以下简称“规范”)中单个栓钉连接件的抗剪承载能力计算,如式(1):

(1)

影响承载力大小的因素由很多,学者们在对模型推导过程加入不同的影响参数,并对系数进行修正。如薛伟辰等[14]在对剪力钉受剪试件进行推出试验中,考虑了钢箱种类、混凝土材料等级及剪力钉直径等不同参数影响,并根据试验统计结果进行线性回归,推导出了当栓钉剪断破坏时,栓钉受剪承载能力的计算方法,如式(2):

(2)

式中:Pu为栓钉受剪承载能力;λ为栓钉长度与直径比值;As为栓钉截面积,mm2;fu为栓钉极限抗拉强度。

陈宝春等[15]在提出的修正公式中加入了剪力钉直径与长度比值影响因素,如式(3):

(3)

张庭杰[8]在上述受剪承载能力计算分析中考虑了沿构件长度剪力钉数量的影响因素,并结合小比例PCSS剪力连接件试验结果和有限元分析结果推导出极限承载力模型,如式(4):

(4)

式中:λ为沿构件长度剪力钉数量对承载能力影响大小,λ=1-[(n-1)/4(n+1)],其中n为栓钉数量。

PCSS连接件采用的桥道板混凝土强度等级为C50,栓钉采用型号为Φ13 mm×80 mm的标准栓钉。分别采用不同计算方法求得的PCSS剪力连接件极限承载能力如表4。

表4 不同计算方法得到的极限抗剪承载力Table 4 The ultimate shear resistance capacity obtained by different calculation methods kN

从表4可看出:采用不同计算方法得到的极限抗剪承载能力大小值相差较大。PCSS剪力连接件试验结果明显高于规范计算的理论值,为规范中理论计算值的1.65倍,满足了规范中所规定的单个栓钉应具有1.25倍的安全承载能力储备[13]。

式(2)计算出的承载能力值远小于试验结果,式(2)模拟的是常规式栓钉连接件(栓钉竖向焊接在钢梁上),其PCSS连接件计算极限承载能力结果偏差较大,不适用PCSS剪力连接件;式(4)计算结果与试验结果较为接近,虽然式(4)是对小比例PCSS连接件进行的推出破坏试验,考虑到群钉效应影响,故认为也适用于大比例PCSS剪力连接件的抗剪设计。

5 结 论

笔者研究了全装配式PCSS剪力钉的抗剪破坏性能;并制作了大比例PCSS组合结构连接构件,采用推出试验方法对构件进行抗剪试验研究,得到如下结论:

1)在本项目设计中使两者沿长度方向错位布置,钢箱位置高于桥道板,便于施加荷载;为得到构件加载的全过程,前期按荷载控制,后期采用位移控制加载;记录界面两者之间相对滑移量、试验现象、压力机加载力大小;

2)荷载-滑移曲线大致分为弹性阶段、弹塑性阶段、破坏阶段。弹性阶段:当0

3)小构件受力性能较大构件好,但是实际情况中PCSS剪力连接件多为大构件形式,大构件考虑尺寸效应和群钉效应等影响,更能模拟出栓钉的实际受力状态。因此在设计PCSS剪力连接件推出试验可参考大构件的构造设计尺寸;

4)采用不同模型计算剪力连接件极限承载力方法的结果差距很大。参考小比例构件承载能力的计算方法与实际试验结果较符合,可为以后带有PCSS剪力键的钢-混组合结构设计提供参考。