水泥回转窑用C型系列耐火砖的开发应用(下)

2019-12-17陈友德张豪徐金福杨忠德贾元平

陈友德,张豪 ,徐金福,杨忠德,贾元平

(上接第五期)

4 耐火砖的发展趋势

耐火砖是配置在水泥窑上的,必须满足水泥窑的生产、技术发展趋势的需求。从国际上的砖型系列发展来看,上世纪60年代预热器窑为防止碱侵蚀窑尾,大量使用容重2.0kg/dm3的耐碱砖,而大型湿法窑大量使用(1.6~1.7)kg/dm3的隔热砖,采用VDZ A型系列砖的重量是合适的,而进入80年代,预分解窑逐步取代了预热器窑,窑尾碱硫循环增加,耐碱砖的容重相应增大至2.2kg/dm3以上,VDZ A型砖容积和砖重过大,而被容积小且砖体砌筑牢固的ISO逐步取代。

VDZ B型砖是上世纪60年代出现的,当时预热器的主要窑径在ϕ4.0m以内,其锥角是能满足需求的。随着预分解窑技术的进步,目前我国水泥窑规格大多在ϕ4.0m~4.8m,锥角难于满足现有技术发展。ISO是上世纪80年代出现的,窑内主要使用的是2.2~2.3kg/dm3的粘土质衬砖。近年来,由于生态化水泥发展需求,窑内出现耐高温的低导热耐火砖,另外随着原料贫化和煅烧工业废弃物的需求,窑内大量使用(2.4~2.7)kg/dm3的硅铝质衬砖,采用ISO砖型显得过重,难以满足砌筑需求。上述两种砖型现有的缺陷主要是随着水泥工业预分解窑技术的进步而出现的。C系列砖的锥角和容积缓和了当前我国水泥生产过程中VDZ B型砖锥角偏小、掉砖红窑以及ISO砖用于铝硅质耐火砖容重偏大的缺陷,同时具有VDZ B型的等中间值、等容积、等重量和ISO的∏值优点,砖型合理,完善,结合我国国情,满足了预分解窑技术进步对耐火砖型的需求,在未来若干年内,必然得以发展。

5 C型系列砖的使用特点

C型系列砖容积仅比VDZ B型砖大约10%,现有制砖压机均可进行生产。

6 C系列耐火砖的生产试用及验证

回转窑内耐火砖砖型试用难度较大,5 000t/d级大型窑一旦出现掉砖红窑,会损失约数万吨熟料。一般企业是不愿意试用的,只有在充分认识到C系列砖型特性及小批量试用成功的基础上,才会进行试用。情况如下:

6.1 制造仓储

C系列砖中的碱性砖分别由奥镁、海螺耐火砖公司供货,硅莫砖由鲁中、兴达供货,制造情况如下:

碱性砖、非碱性砖的尺寸一致,可使用同一模具,相应节约生产成本。

砖型简化,方便了备货,库存将进一步减少。

6.2 施工阶段

6.2.1 施工和验收

C系列砖经LY公司30余条窑,海螺3条窑的现场施工,总体情况如下:

按水泥回转窑耐火砖施工规范进行施工和验收,二种不同尺寸的C系列砖均能进行砌筑,且完成验收,施工质量较好。

6.2.2 砖型数量配比

砖型设计尽量考虑施工时,形成有规则的比例,以利于砌筑,但实际上很难办到。其原因是,窑在运行过程和生产过程中,窑筒体受热、热机械、热化学的应力,窑的椭圆度发生变化,或受化学侵蚀而直径变大,因而实际情况是变化的,再加上砖的尺寸及砌筑方式的不同,砌筑时窑内每一环的配比都可能变化。二种砖的理论配比和实际配比是不等的,现场也得到充分验证。

海螺英德的ϕ4.8m×72m窑,按海螺C系列砖尺寸碱性砖理论配比为C322:C622=62:120(此数据为海螺资料,施工小结未提),实际情况为在距窑口15~22.2m 处,C322:C622=54:128,而距窑25~34m处,C322:C622=52:128。

6.2.3 锁砖和钢板数量

窑内每环砖砌筑时,需用锁砖和钢板来固定。其数量与筒体椭圆度变化、筒体腐蚀、耐火砖形状等变数有关,因而每一环砖的锁砖数量和钢板数量不尽相同。C型砖砌筑时,使用的锁砖和钢板与同一窑内使用VDZ、ISO型砖所使用的锁砖和钢板相比,均有较大程度降低,情况如下。

开州ϕ4m×60m窑C型砖共砌筑115环,锁砖平均使用3.6块(用VDZ B型系列锁砖,不配套),其中6环没有使用锁砖,钢板平均使用1.70块(6环没有使用钢板)。在距窑口24.8~34.4m用VDZ B砖,平均锁砖3.2块,钢板2块。

南特ϕ4.8m×72m窑165环C系列砖,其中每环平均使用锁砖2.28块,有17环未使用锁砖,平均使用钢板1.88块,不超过1块的有55环,35.0~40.0m使用VDZ B砖,缝砖平均使用3块。钢板为2.9块。

红狮ϕ5.2m×72m窑,2.0~7.80m使用C系列砖29环,每环平均2.38块,钢板1.90块,有6环没有使用锁砖,9环砖仅用1块钢板。

6.2.4 施工进度

窑内耐火砖砌筑时,耗用时间较多的是锁砖和钢板,LY公司经30余条窑的体会是,锁砖和钢板数量减少,加快进度约10%以上,工人普遍反映,在完成同一任务时,每块砖的重量较合适,劳动强度有所下降,受到肯定。

6.3 运行阶段

6.3.1 LY公司情况

LY公司在完成砌筑任务后,会撤出现场,因而难于全面掌握运行情况,但从30余条窑运行情况来看,使用C系列砖的运行周期均达到VDZ和ISO运行的计划使用周期,也没有出现运行过程中筒体温度急剧变化引起的掉砖红窑的事故。计划停窑检查和维修时,耐火砖的磨蚀情况与运行周期均与VDZ、ISO耐火砖接近。

6.3.2 海螺公司情况

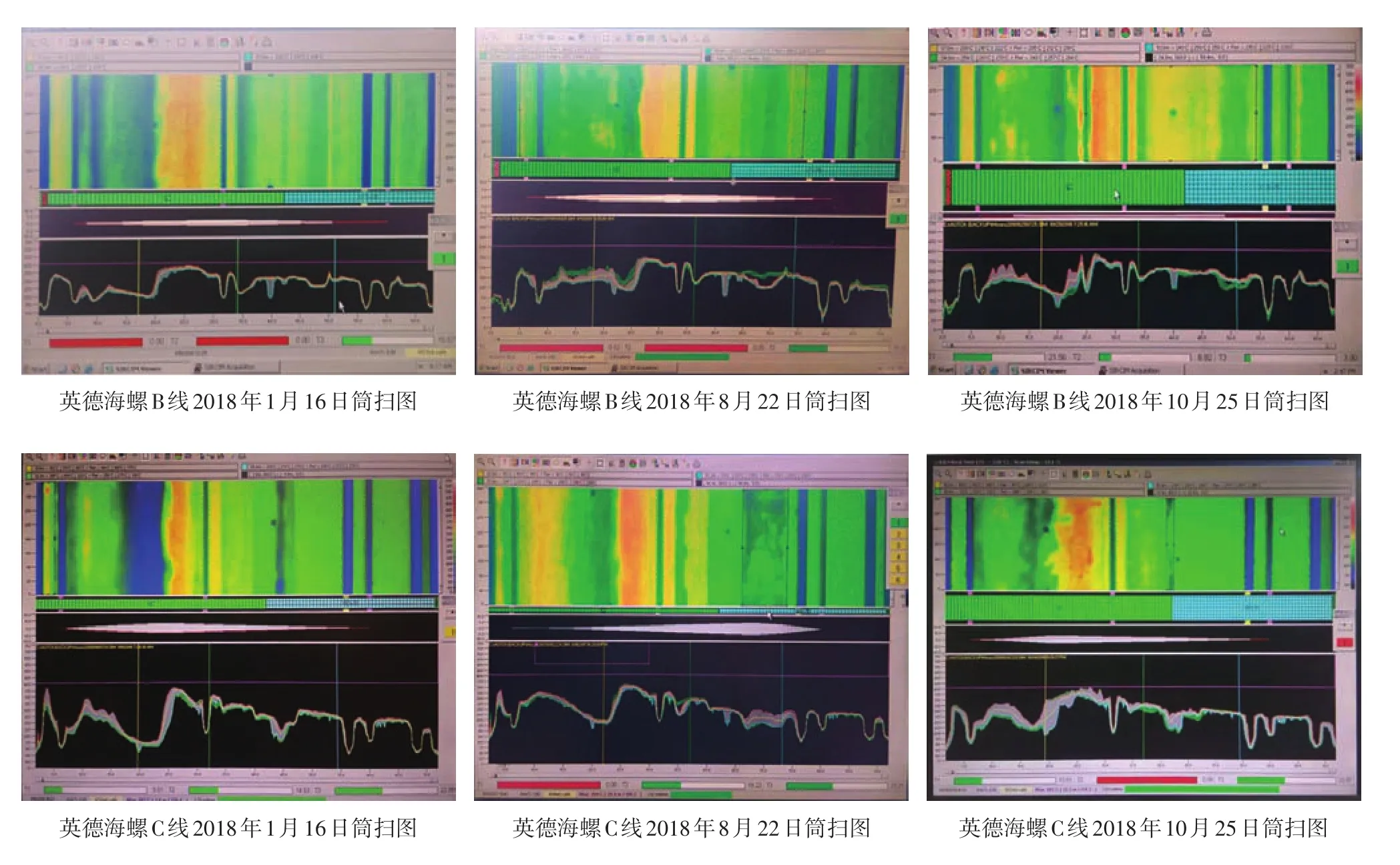

海螺集团的英德和芜湖,三台ϕ4.8m×72m窑在窑内不同部位使用C系列砖,均有详细的使用总结和运行纪录,均达到计划运行周期。限于篇幅,将英德运行情况介绍如下:

2017年2月在B线窑15~22.2m处使用了海螺暹罗MI-C型砖;2017年4月在C线窑25~34m、40.4~47.8m处分别使用了海螺暹罗MS4T-C型砖和淄博鲁中DDR50-C型硅莫红砖。

B线于2017年2月25日投料,正常运行时15~22.2m烧成带温度正常,筒体温度基本在310°C左右;2017年7月7日B线检修,对窑内耐火砖进行检查,耐火砖厚度在180~190mm,与B型砖砖厚相比,区别不大,B线窑8月6日投料后至今,此部位筒体温度基本在300°C左右,无异常情况;2018年1月15日B线窑计划检修时,对窑内耐火砖进行检查,此部位耐火砖厚度在160~180mm,与B型砖砖厚相比,区别不大,2月11日投料,此部位筒体温度基本在300°C左右,无异常情况;2018年10月10日B线窑计划检修时,对窑内耐火砖进行检查,此部位耐火砖厚度在160~180mm,与B型砖砖厚相比,区别不大,B线窑于10月15日投料,此部位筒体温度基本在310°C左右,无异常情况;至目前为止,该部位海螺暹罗MI-C型砖使用周期已达19个月。

C线窑25~34m使用MS4T-C型砖,2017年4月份检修结束后,于2017年4月14日投料,正常运行时,此部位耐火砖温度在360°~370°C左右,与前期使用MS4T-B型砖相比,温度无明显变化。40.4~47.8m使用淄博鲁中DDR50-C型硅莫红砖,开窑运行后筒体温度稳定,筒体表面温度在200~240°C。英德海螺B、C线窑筒体温度扫描图见图2。

6.3.3 总体运行情况

C系列砖在30余台窑不同部位使用过程中没有出现人们担心的技术问题,即:

C系列砖较VDZ B系列砖厚,每环砖的砖缝少,没有出现人们担心的砖受挤压变形和挤碎事故,较ISO系列砖薄,砖缝多,也未出现抽签等事故。实践还证实,窑内同一材质采用不同标准的耐火砖,在窑内所承受的热、热化学、热机械应力相似,没有多大变化。多条试验的回转窑运行均正常,没有出现大的生产波动,筒温正常。三种不同砖型的窑运行工况无大的差别,都能满足预定的生产运行周期。

6.4 使用结论

30条窑试用不同尺寸、不同锥角的C系列耐火砖均取得成功,C系列砖的标准是在大量使用VDZ B、ISO系列砖的基础上,结合国内生产实践,通过创新制定的,完全适用现有水泥窑内耐火砖的施工规范。三种砖体高度和长度均相等,砌筑时可相互搭配,既可整体砌筑,又能小面积修补,适用性强,生产运行没有出现担心的抽签、挤压变形、挤碎、掉砖红窑等事故,窑内三种不同砖型所承受的热、热化学、热机械应力相似,生产运行没有出现大的波动,运行工况无大的差别,都能满足预定的生产运行周期,完全达到验证目标值的要求。在预分解窑上大量推广应用条件成熟,经统一系列砖型尺寸和锥角,进一步完善后,可向有关部门申报C系列耐火砖行业标准。

图2 英德海螺B、C线窑筒体温度扫描图

7 C系列砖使用的经济效益

预分解窑生产过程中,砖体损坏与衬砖质量、砌筑牢固、更与煅烧工况有关,也与衬砖所承受的热、热化学、热机械应力有关,还与筒体形变产生的机械应力有关,在一台窑上进行试验,很难得出经济效果,甚至多台也难判断效益,必须大量使用才能得出结果。预分解窑耐火砖检修情况大致如下。预分解窑在长期运行中,通常烧成带、过渡带使用的碱性砖大修更换时间,好的企业大致是一年一次,特种高铝质衬砖则二年一次。虽然C型砖在单砖砌筑上看不出效益,但在使用数千甚至上万块砖的一台窑上,每年施工节省的时间以及窑运转后减少掉砖红窑,则能显示出较好的效果。在全国所有的预分解窑上推广应用,总体经济和环保效益相当可观,且年年都有,使用愈成熟,效益愈多,保守估算的整体效益大致如下。

(1)提高砌筑效益,平均每台窑节省人工费0.2万元,全国每年节省费用约300~350万元。

(2)窑的砌筑速度加快,平均每台窑年减少砌筑时间约8~12h,年增加熟料产量约130~195万吨/年。每吨熟料磨制成水泥的利润平均按80元估算,为10 400~15 600万元/年。

(3)减少掉砖红窑事故,全国年减少10~20次,则减少25~50万吨熟料损失,相应减少2 000~4 000万元/年的损失。

(4)有利于窑正常稳定运行,熟料热耗平均降低1×4.18kJ/kg熟料是可能的,按我国年产熟料13亿吨计算,年节约煤粉18.6万吨,约5 000万元,减少CO2排放约45万吨/年。

(5)施工中锁砖钢板使用量将减少,锁砖钢板每环价格按10元计,全国的回转窑一年将节省约400万元。

8 推广应用

C系列砖在工业试验的近40条窑上已使用耐火砖约8 000t,按吨熟料约0.6kg耐火砖估算,相当于生产水泥熟料约1250万吨。

由于C系列耐火砖尚未制定标准,很难推广应用,若标准发布,现有生产装备只需改变模具。火砖砌筑和验收规范均能使用现行条令,将快速推广应用。

海螺和LY的筑炉公司目前的年砌砖量所生产的水泥熟料产能约2.5亿吨,约占全国熟料产量的20%,若其他砌炉公司介入,则产能将更大,不存在推广应用的困难。

9 结束语

C系列耐火砖砖型的简化,有利于耐火砖制造和砌筑装备的技术进步以及人工智能技术的应用,推广使用对企业和行业必将带来良好的经济效益。

C系列耐火砖的推广应用,必将进一步促进我国水泥窑耐火砖生产企业装备技术优化提高,促进耐火材料企业的技术进步。

C系列耐火砖砖型标准满足我国预分解窑的技术进展,且优于现有的国际标准,我国水泥工业预分解窑产量和使用的耐火材料数量不仅高居世界首位,而且技术快速发展,加快了我国水泥生产技术由大变强的进程。