基于CFD流体仿真模拟的絮凝池流态分析及方案设计

2019-12-16周倩倩张天翔

周倩倩,张天翔,孙 琼

(广东工业大学 土木与交通工程学院,广东 广州 510006)

絮凝是给水处理中最重要的步骤之一,是指水中胶体或者微小悬浮物结成絮体的过程,当合理使用絮凝剂时,絮凝过程中的动力学条件是水力絮凝效果的决定性因素[1]. 一方面,现行的《室外给水设计规范》(GB50013-2006)中虽然给出了停留时间、絮凝动力学参数G值等设计参数,但在实际设计中,因为参数少而宽泛,操作性较差,非常容易出现设计不合理的问题;另一方面,絮凝的机理复杂,容易受多种因素(如温度、水质等)影响,故在给水厂运营中,最容易出现问题的就是絮凝池. 在实际操作中,新建工程的设计参数往往需要设计经验和一定规模的实验. 已有的反应器一般先进行理论计算再用实验验证. 在有效规模的条件下搭建大型实体模型进行絮凝实验,不仅耗时耗力、投资较大,而且容易因为实验模型与实际工程间的差异,导致精度不高,数据结论参考性有限等问题[2].

Computational Fluid Dynamics(CFD)即计算流体动力学,是流体力学的一个分支. 利用离散数学和计算机等技术,通过设定边界条件和划分网格对流体进行模拟;在时间和空间上定量求解得到描述流场的数值解,用于分析和解决实际问题[3]. 近年来,得益于计算机技术的发展,CFD技术在水处理絮凝动力学中的应用逐渐被重视,模拟的对象由简单的单向流、烧杯实验(水力桨板)向复杂的多向流、实际工程应用中的各种絮凝池发展,加之多种物理、化学反应模块不断地开发与完善,通过CFD技术来指导絮凝构筑物的设计与建设逐步成为现实[4-6]. 本研究采用的COMSOL Multiphasic是一款跨平台的有限元分析和求解仿真软件,支持多种类型的物理场仿真模拟.其CFD模块在流场计算中表现良好[7],综合使用了CFD与电化学的研究也取得一定成效[5],但是使用COMSOL软件对折板絮凝池的研究尚缺,故考虑运用于折板絮凝池的流态模拟.

1 工程概况

Z市给水厂首期工程供水量为6×104m3/d,二期工程设计供水量为9×104m3/d. 二期工程分为2个系列供水,2个系列除絮凝池采用不同类型外,其余构筑物(如折板沉淀池、V型滤池)、处理水量均相同. 其一系列采用网格絮凝池,絮凝效果好,出水水质稳定;其二系列采用折板絮凝池,絮凝效果差,一般在折板沉淀池出水端仍能观察到较多絮体,出水水质不稳定,同时V型滤池的负荷大,在较短时间内就达到需要反冲洗的状态. 本研究针对出现问题的折板絮凝池,采用COMSOL-CFD技术进行建模,找出问题,提出解决方案.

2 现有絮凝池流场模拟与分析

2.1 絮凝池三维模型的构建与分区

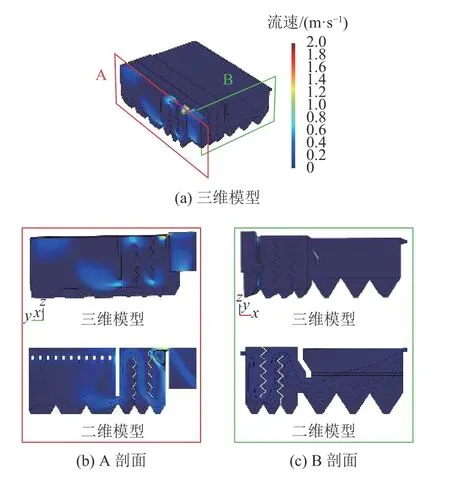

首先,以CAD施工图为基础,建立三维模型(见图1). 由于水厂采用的是絮凝池—沉淀池合建的模式,故在三维模型中将沉淀池加入,以保证水流的连续性. 从图1中可以看出,折板絮凝池主要分为3个区域,水流由配水渠堰流入折板Ⅰ区(两道相对折板),再进入配水区,由配水孔流入折板Ⅱ区(两道同向折板),再从下方流入折板沉淀池.

在建立模型时考虑将各类附件(排泥管、阀门阀件等)去除,只保留池体和折板. 其原因有:(1) 各类附件对水流整体流态、絮凝效果的影响不大;(2) 如将各类附件加入模型中,不仅使得网格划分困难,而且会因局部过于密集的网格导致计算量大大增加,不符合实际的设计需求.

图 1 三维模型分区示意图Fig.1 Partition of 3D model

2.2 求解步骤及主要参数配置设定

在完成模型的搭建后,使用CFD技术求解的基本步骤如下:首先,根据模拟对象选择适合的物理模型,并对组件和内容物进行材料填充(如本次实验的池体和折板采用混凝土、内容物采用水填充);然后,设置边界条件,以确定模拟的区域和界面的交互作用;接下来需要定义入口、出口,给定相应的已知条件(如压力、流速和分散相浓度等),这要根据选用的物理模型进行确定;最后,是划分网格、设置求解器,现有的商业软件都有成熟的算法,一般可以根据需求直接选用设置. 求解结果可以通过给定表达式进行输出,如v/t可以输出速度云图[8]. 参照COMSOL用户手册,物理场选用如下:(1) 湍流、水体的模拟采用k-ε湍流模型,k为湍流动能,ε为能量耗散率,其具有求解简单快捷、结果准确的特点,其他所有方程均采用模型预设方程;(2) 混合物黏度模型选用Krieger模型;(3) 全局设置g=9.8 m/s2的重力场. 边界条件设置为:(1) 自由水面采用滑移面,界面压力为105Pa,并且认为接触面的黏性为0 m2/s,水面垂直流速为0 m/s,此外的所有变量法向梯度都为0;(2) 与水接触的墙面、折板表面采用软件内置的标准壁函数,垂直壁面速度为0 m/s. 入口输入量为流速、压力及分散相浓度,出口输入量为压力,自动划分网格,采用预设求解器配置[9-15]. 下文使用的所有模型除输入量外均采用相同配置.

2.3 运行现状、问题与二维、三维模型的对比

整个二系列水处理构筑物运行情况如上文所述:沉淀池出水端仍能观察到较多絮体,且污泥量远小于设计值,絮凝池内反而会产生较多的污泥;同时,V型滤池负荷大,反冲洗时间间隔短,出水浊度比一系列偏高. 对于以上存在的问题,水厂为保证出水水质,将2个系列的进水分开,加大了二系列絮凝剂的投加量,但效果不明显,各构筑物存在的问题并未得到改善.

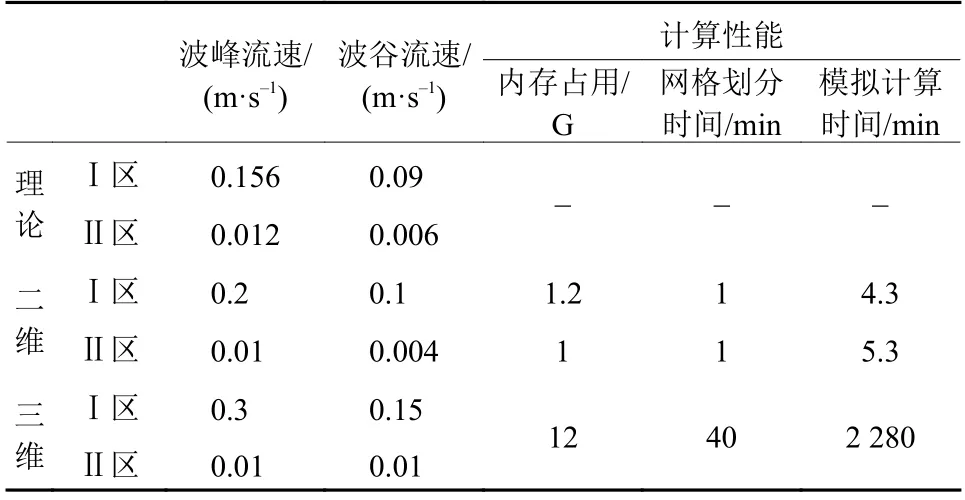

基于CFD模拟结果,如图2所示,原絮凝池设计方案的4点主要问题为:(1) 折板数量过少,水流一共只经过4块折板,其能够发挥的作用极其有限,而且Ⅱ区折板平行于长边池壁布置,不仅没有效果,而且十分浪费空间;(2) 配水区过长,形成了很大面积的死水区,如图2(a)的A剖面所示,对絮凝没有帮助,还有可能导致大量还未成长的絮体直接沉淀;(3) 配水区出口采用了孔口出流,配水区的流速很小,孔口处的水流流速突然增大,这样会使得絮体破碎,整个Ⅰ区几乎在做无用功;(4) 流速整体过小,无法达到水力絮凝的要求,尤其是Ⅱ区,其模拟结果的流速在0.01 m/s以下,如图2(a)的B剖面所示,基本可以认为处于层流状态,絮凝效果差. 综上所述,原絮凝池发挥的作用有限,所以才导致沉淀池后段才见絮体开始沉淀的问题.

图 2 三维模型与二维模型转化示意图Fig.2 3D model and 2D model transformation diagram

为节省计算时间,建立三维模型后,分别对A、B两个剖面单独建立了二维模型,如图2(b)、(c)所示,比对可以发现,三维模型与二维模型的计算结果基本没有区别,水流的流态可以说完全一致,而通过统计波峰波谷流速可以发现,如表1所示,2种模型的差距在可以接受的范围内,而且二维模型具有有效节省计算资源、流线更加清晰,死水区、涡流的观测更加方便等优点. 但二维模型存在着无法体现第三维度上的流态变化、因池子分割成多个二维模型所导致的流体不连续等缺陷,故在实际运用中,若需要分析结构较复杂的模型时,二维模型并不能完全取代三维模型. 对于本次模拟来说,絮凝池的形状规则、结构简单,而且二维模型的有效性也得了验证,故选择用二维模型取代三维模型.

表 1 三维与二维模型计算性能和结果比较Table 1 Comparison of Computation Results and Computational Resources between 3D and 2D models

3 改造方案

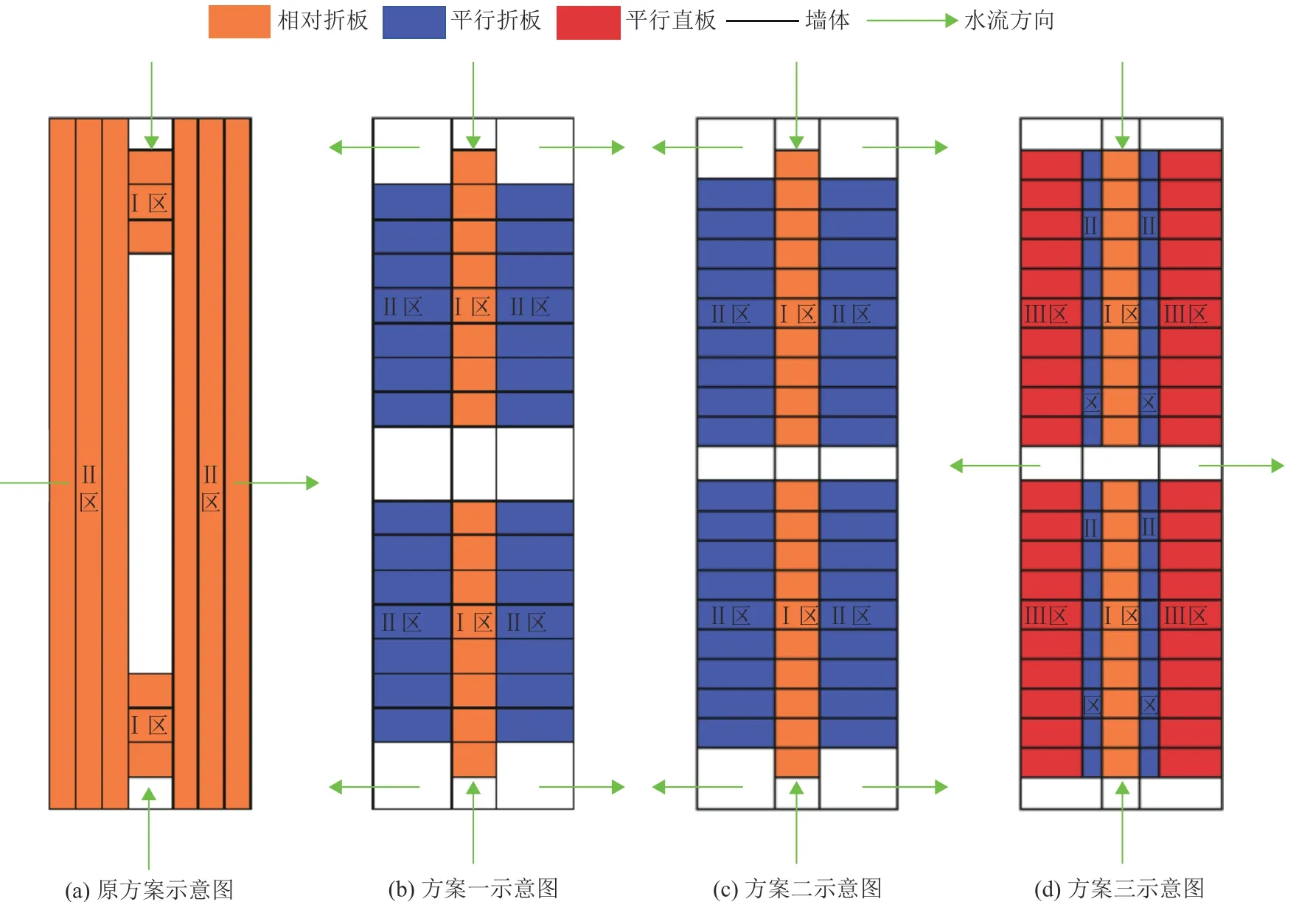

基于原方案折板数量少、配水区长、流速过低的问题及模拟结果,分别提出了3个新的改造方案(见图3). 考虑到实际的工程情况,现决定在原絮凝池的占地上进行改造,以减少对其他工艺的影响. 3个方案的改造难度和工程造价逐级递增,预计絮凝的效果也逐级变好.

3.1 改造方案一

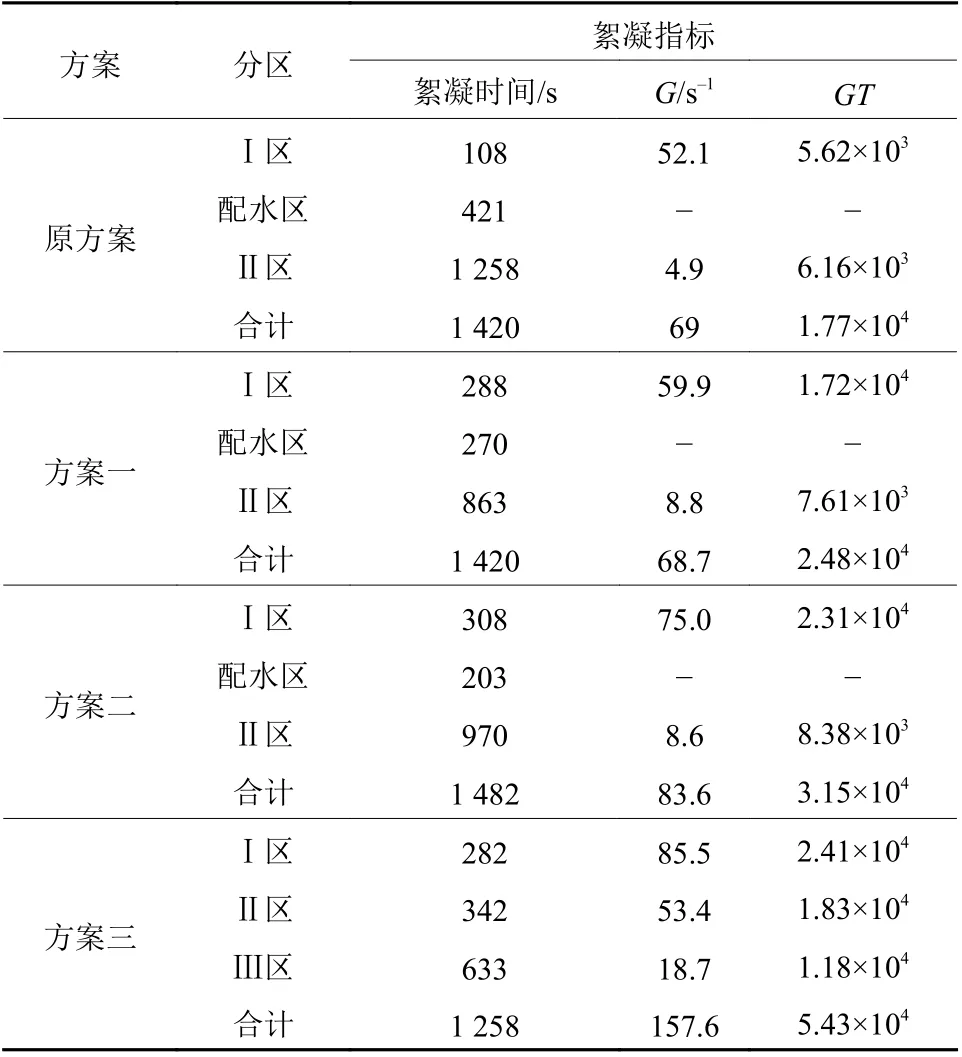

针对原絮凝池主要的4个问题,现将对絮凝没有太大帮助的配水区的面积大幅减少,增加Ⅰ区相对折板的数量,延长水流在Ⅰ区的停留时间,并改变Ⅱ区折板的布置方向,设置成为同向折板的同时增加折板数,以加大水流流速. 最后,将配水区的出水改孔口出流为配水堰出水,减少对水流的扰动,使底部沉积的絮凝体不易被卷起,并且能保证两区水流的较为平稳地过渡. 通过理论计算,虽然本方案的流速v、速度精度G和絮凝指标GT值(其中T为停留时间)无法达到规范要求,见表2,但与原方案相比已有大幅改善.

根据图4(a)、(b)的方案一. 模拟结果可以看出,除淤泥斗附件及出水区外,絮凝池内基本没有出现大面积的死水区,有利于絮体的成长. 但是整体流速仍然较慢,且Ⅰ区最后一个淤泥斗内出现大量且密集的回旋性流线,这表示该区域产生了较严重的涡流现象,有可能会卷起大量污泥,这对于絮凝是不利的. 表2中的理论计算与模拟结果基本一致,但是通过模拟输出的图像,不仅使得结果更加直观,而且可以发现一些理论计算无法考虑到的问题.

图 3 改造方案示意图Fig.3 Reconstruction plan schematics

表 2 各方案絮凝指标一览表Table 2 List of flocculation indicators for each program

3.2 改造方案二

本方案在方案一的基础上,对2个絮凝区(Ⅰ区、Ⅱ区)的隔板进行了加密,进一步缩短水流在配水区的停留时间,并延长水流在絮凝区的停留时间;并且由于板间间距减小,水流通过的板间截面积减小,流速增大,更有利于絮凝体的成长. 相比于方案一,本方案的G和GT值进一步增大(见表2),絮凝的水力条件更好.

根据图4(a)、(b)图中方案二的模拟结果可以看出,絮凝池内死水区进一步减少,现阶段的死水区主要还是分布在Ⅱ区的淤泥斗及出水区,但由于流速增大,面积减少了很多,而且方案一的涡流问题也得到了一定的改善.

3.3 改造方案三

本方案在原絮凝池的空间上,尽量不影响沉淀池和清水池的原则下进行了重新设计. 缩小原来2条廊道的宽度,加设一条廊道,按照规范要求一共设置了3个絮凝区,Ⅰ区采用相对折板,Ⅱ区采用平行折板,Ⅲ区采用平行折板,水流流态逐渐平缓,符合絮凝体的成长规律;从根本上解决了原设计折板数量少、流速过小的问题. 通过核算,Ⅲ区的理论计算指标基本达标(见表2).

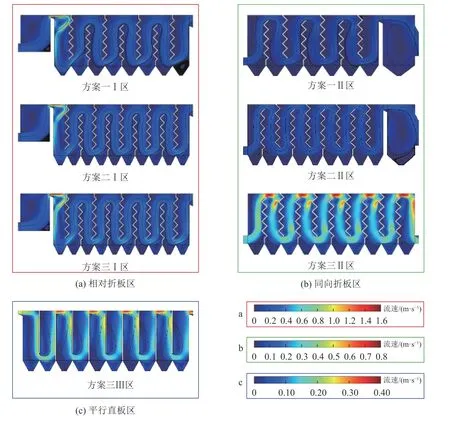

根据图4(a)~(c)中方案三模拟结果可以看出,3种折板有效地发挥了其导流整流的作用,使得水流通过各区时的受到搅动的作用力逐步减小,Ⅰ、Ⅱ区死水区只有小面积分布于淤泥斗内,Ⅲ区水流整体较平缓,成为了絮凝池与沉淀池间的有效过渡区,基本可以认为改造方案是成功的.

图 4 各方案模拟结果Fig.4 Program simulation results

4 结论

本文使用COMSOL-CFD有效地模拟了折板絮凝池内的水流流态,找出了现有絮凝池的存在的问题,同时3个改造方案的模拟结果为实际改造工程提供了理论依据. 相比于传统的理论计算和搭建实体模型,使用CFD技术具有以下优点:(1) 真实可靠. 计算结果可以有效模拟絮凝池内的水流的实际流态,可以提供有关变量在整个空间内的分布及演变过程,并且没有探头对水流的干扰,这是实际实验无法比拟的. (2) 高效快捷. 可以在短时间内设计多个方案并模拟计算得出结果,为比选设计方案创造条件.实际工程中,在施工前通过构建模型运行得到计算结果可以避免设计的失误,及时改进设计方案,以减少资源和投资的浪费. (3) 可重复性好. 数值模拟具有很好的可重复性,而且结果以图像的方式较直观地表现出来. (4) 花费少. 进行同样的实验,计算机运行计算的费用比实际搭建模型进行实验研究的费用少几个数量级,可以以最低的成本对某一模型进行验证.

鉴于此次模拟的对象为给水处理中的核心模块——絮凝,并且取得了良好效果,故可以期待COMSOLCFD技术在给水其他工艺中亦能有出色的发挥. 在后续的工作中,将会对絮凝部分的絮凝剂、助凝剂加入和模型优化进一步探索,同时对给水处理的其他流程进行模拟与实验.