变频海水冷却系统的节能研究

2019-12-16许寒冰

唐 强 许寒冰 许 浩

(上海船舶研究设计院,上海201203)

0 前言

为了保证船舶动力系统在各类工况条件下均能安全可靠的运行,冷却系统的设计点为船舶在海水温度32℃环境下能全速航行。但实际上,海水温度受船舶航行的海域及季节的影响,很少能达到此设计温度;另一方面,为了降低主机油耗,船舶多数情况在经济航速下航行,因此船舶冷却系统的冷却能力存在大量冗余[1]。

随着航运业的快速发展,节能减排已成为船舶行业的重要课题之一。在新造船项目中,节能技术的应用也越来越受到船东的重视,船东在方案设计阶段对船舶的初始投资和运营成本方面均提出了更高的要求。目前变频技术日益成熟,产品价格不断下降,使其在船上的应用也更加广泛。在此背景下,海水冷却系统采用变频海水泵,可以根据实际需要调整海水泵的转速,较好地解决了定速泵因长期在超出实际需求的功率下运行而导致能耗较大的问题,有利于提高船队的节能减排效率。

本文以目前运营的一条47 500 DWT散货船为例,针对该船在不同工况下的航运情况,分析计算该船采用变频海水泵的实际节能效果,并与定速泵方案进行经济性比较,研究结果可为船东的系统方案选择提供参考。

1 船舶航运数据

该47 500 DWT散货船为航行于国内近海航区的船舶,低速柴油机驱动,主机最大持续功率6 450 kW,连续服务功率5 483 kW。该船配置3台柴油发电机组,每台560 kW,正常航行及停泊工况运行1台主发电机组,进出港工况运行2台主发电机组。除了主辅机外,其他需冷却的设备有空调、冷藏、主空压机、中间轴承、大气冷凝器等装置。

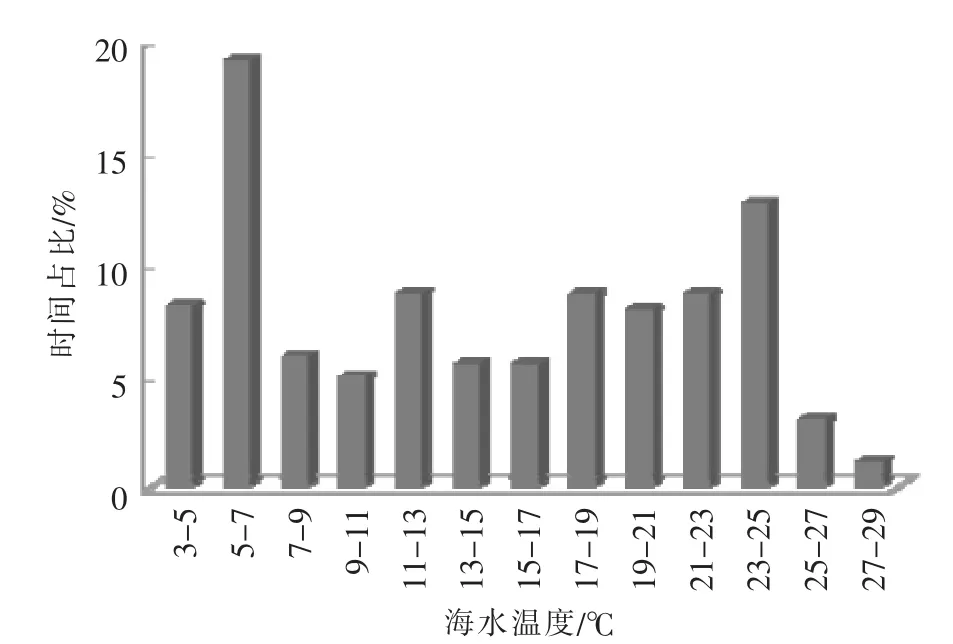

通过船东提供的该船近年航运数据得知,该船航线相对固定,为秦皇岛—嘉兴航线,航线位于渤海、黄海及东海海域,停泊的港口包括秦皇岛、天津和嘉兴三港。分别在该船航行海域及停泊港口选取若干测点,统计各测点的海水温度分布情况,并根据不同月份的航次信息及在各港口的停泊时间,以2 K为温度间隔,分别绘制航行和停泊工况海水温度在各梯度内的时间分布图,如图1、图2所示。

图1 航行工况海水温度分布图

图2 停泊工况海水温度分布图

由以上的海水温度分布图可以看出,该船运营航线的海水温度范围为3~29℃。通过进一步计算得到该船航行时海水的平均温度为14.3℃,停泊时为15.3℃,均远低于设计温度32℃,表明海水冷却系统具有较大的节能潜力。

2 变频系统分析计算

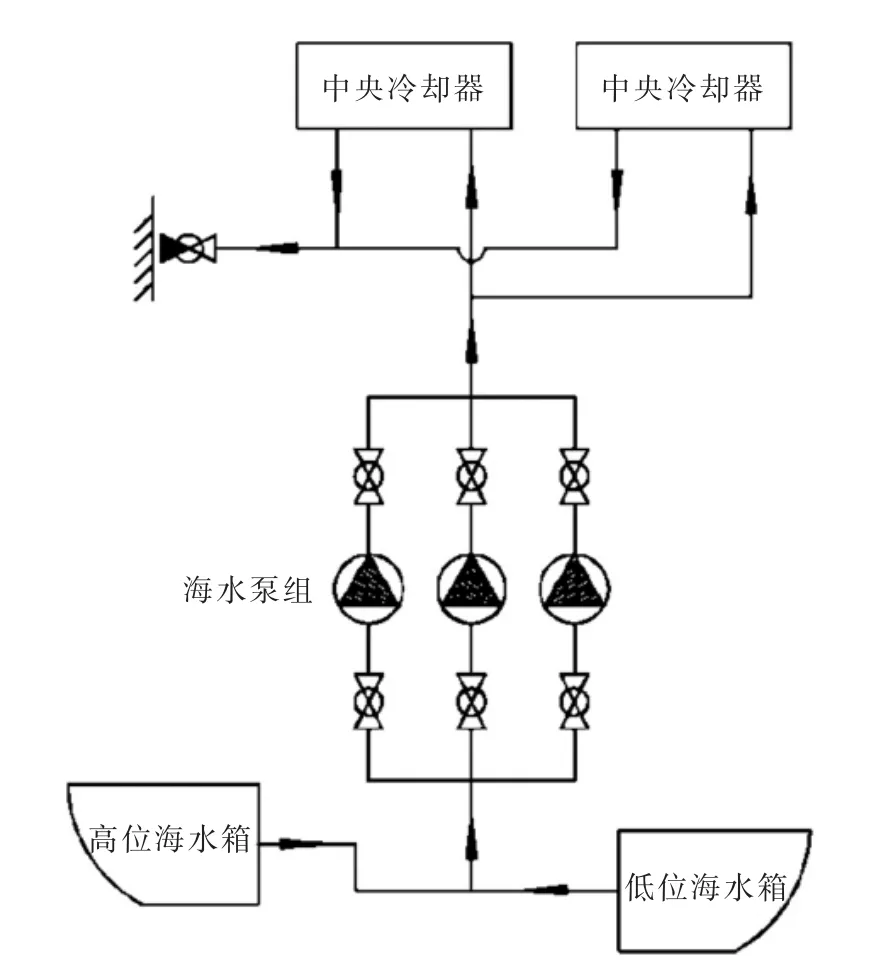

该船海水冷却系统示意图如图3所示,系统设有相同规格的冷却海水泵3台,流量270 m3/h,压力0.25 MPa,其中1台备用。每台泵均可从海水总管吸入海水经中央冷却器对淡水进行冷却后排至舷外,中央冷却器为板式冷却器,每台中央冷却器换热量为3 541.5 kW,容量为系统热交换量的60%。

图3 海水冷却系统示意图

现有的冷却系统设计,是在中央冷却器的淡水出口处设一温度自动控制阀,当系统热负荷下降或者海水温度降低导致淡水出口温度低于设定值时,则通过调节三通阀的开度,减小淡水进入中央冷却器进行换热的流量实现温度的控制[2],此时冷却海水泵仍保持工频运行,从而导致能源的浪费。变频海水系统在不改变淡水系统的情况下,改用3台变频海水泵,并增加相应传感器、变频器、控制柜等元器件[3]。此时,当淡水出口温度低于设定值时,则通过变频器降低变频泵的转速,从而减小冷却海水流量实现温度控制,而当泵因管路阻力限制不能再进一步降速时,则需通过调节三通阀开度实现控制目标。

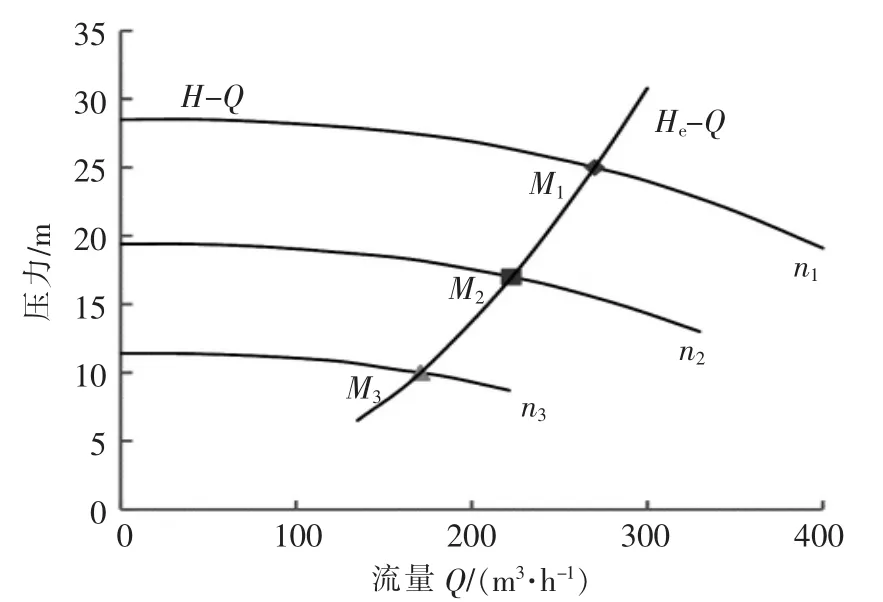

冷却系统采用变频海水泵,当船舶工况变化时,可以通过改变离心泵的转速来改变其运行的特性曲线,从而调整水泵的运行工况,如图4所示。

图4 变频泵在不同转速下的特性曲线

在图4中,离心泵的额定转速为n1,运行工况点为M1。当冷却负荷下降时,此时通过降低泵的转速至n2,将泵的特性曲线H-Q下移,与管路阻力曲线He-Q匹配于新的工况点M2,若负荷进一步降低,则可将变频泵的工况点降至M3,但需保证此时变频泵的压头能够克服系统管路总阻力。当泵的转速下降时,其流量和压力均有所减小,从而降低了海水泵的能耗。

变频海水泵的工况点由海水管路特性和变频泵运行特性共同决定。当海水管路的流量发生变化时,需保证海水泵的压头与海水管路的总压降相匹配,以保证变频泵的稳定运行。为此,需要进行管网特性分析。

本文根据该船海水管路的实际放样布置图,采用流体仿真计算软件Flowmaster对管路进行分析计算。Flowmaster软件具备完善的元器件数据库,同时支持自定义模块,软件具有图形化用户交互界面,包含各类流体的性能数据,能够对复杂流体进行快速而准确的仿真计算[4]。

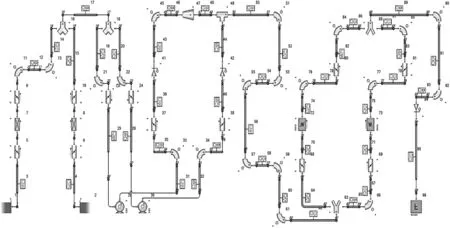

在建模过程中,根据海水管路的实际走向和阀附件的布置情况,依次对水泵、换热器、管道、阀门、附件、边界条件等建立仿真模型,确保所建的模型元件与实际系统中的部件一一对应[5]。在此基础上,对各系统部件赋予必要的性能参数,使该仿真模型能如实反映冷却管网系统特性,建立的海水冷却系统管网模型如图5所示。

图5 海水冷却系统管网模型

利用仿真模型对该47 500 DWT散货船进行实船分析计算,可以获取该船在不同工况下,海水管路不同节点的流量、压力等信息。为了与定速泵方案进行能耗比较,结合该船的航运情况,选取该船航行工况和停泊工况,通过仿真获取该船变频系统在两类工况的运行数据。该船航行时冷却系统热负荷为4 059 kW,停泊时为1 908 kW。不同工况下冷却海水流量的计算结果如表1所示。

由于海水泵的额定流量为270 m3/h,当所需冷却海水流量高于270 m3/h,系统运行2台海水泵,当所需流量低于270 m3/h,仅运行1台海水泵,根据以上数据并结合泵的特性曲线获取冷却系统的海水流量和变频海水泵组功率的变化趋势如图6、图7所示。

表1 不同工况下的冷却海水流量

图6 冷却海水流量变化趋势图

图7 变频海水泵组功率变化趋势图

从以上趋势图可以看出,船舶的停泊工况与航行工况相比,冷却系统的热负荷下降,因此所需的冷却水流量下降,变频海水泵的功率降低,另一方面,当航行的海水温度下降时,海水的冷却能力有所增强,冷却海水流量与海水泵功率也沿特定曲线下降,均实现了无级、连续变化。通过进一步的分析可知,当海水温度从设计点32℃下降至20℃左右时,变频海水泵的流量及功率下降明显,当温度继续降低时,海水泵已保持在较低的能耗下运行,表明变频泵在较宽的温度范围内均具备明显的节能效果。

3 能耗与经济性分析

47 500 DWT散货船船东提供的航运数据显示,该船一年内累计运营355d,其中航行时间约2560h,停泊时间约5 960 h。结合海域温度的统计数据,分别计算变频海水冷却系统在航行和停泊工况的能耗,并与该船现有的定速泵方案的系统能耗数据进行比较,计算结果如表2所示。

由计算结果可知,原方案配置3台定速海水泵,根据实际所需的冷却海水流量改变海水泵的运行台数,一年运营周期内海水冷却系统的总能耗为383 400 kW·h,而采用变频海水泵,通过调节海水泵的转速以满足冷却需求,系统能耗降至116 705 kW·h,可见,一年可节能 266 695 kW·h,即在原方案基础上降低69.6%,节能效果显著。

表2 系统能耗数据比较表

在系统能耗计算的基础上,对变频方案进行经济性分析。该船发电机组的燃油消耗率为196 g/kW·h,按降低的能耗,一年可节约燃油约52.3 t。按180 cSt燃料油3 500元/t的价格计算,采用变频海水泵后,每年降低船舶运营成本约18.3万元。通过咨询厂家,采用变频海水系统因增设变频器和控制柜等设备导致初始投资增加10万元左右。由此可知,该船运营7个月即可回收该附加成本,可以有效地提高船舶的经济效益。

4 结语

本文通过对47 500 DWT散货船冷却系统进行分析研究,结果表明采用变频海水系统能耗降低69.6%,节能效果明显。该船冷却系统的实际运行负荷及海域温度分布情况具备一定的代表性,其结果对同类型船舶具有较强的借鉴意义。在当前航运市场相对低迷的背景下,变频海水系统的设计与应用,能有效的降低船舶的运营成本,具有广阔的发展前景。