废气清洗系统及实船应用

2019-12-16李坤卢晨

李坤卢晨

(上海船舶研究设计院,上海201203)

0 前言

近年来大气污染问题(如硫化物污染形成的酸雨等)越来越受关注,国际海事组织关于大气污染预防及处理的相关规范的范围和复杂程度也在不断地加码,船舶排放的限制越来越严格,尤其是2020年之后全球航行燃油硫含量要求从3.5%降低到0.5%。由此将导致低硫燃油短时期内供应紧张,船舶营运的燃料成本压力大幅增加,如何找出最优的解决方案将成为船东和设计者不得不考虑的问题。通常来说,船舶废气中的SOx是燃油中的硫燃烧后形成的污染物,通过燃油燃烧设备(如柴油机、锅炉等)自身技术改造无法达到控制SOx排放目的,只能通过以下三种方式来满足硫排放的要求,即:

1)燃料前处理方式。采用专门的工艺对燃油进行脱硫处理,使脱硫后的燃油即低硫燃油在燃烧前就能符合相关硫含量规定。其缺点主要是低硫燃油价格昂贵。

2)替代燃料,可使用天然气等清洁燃料。由于天然气燃料含硫量很低,燃烧后的SOx排放可以满足硫含量要求,但缺点是初始投资较高且天然气的储存将占用大量的空间。

3)废气后处理方式。通常安装废气处理装置,把废气中的SOx清除,达到与使用低硫燃油等效的减排效果。

随着低硫燃油的价格和天然气的成本越来越高,废气后处理方式即安装废气清洗系统将成为船东和设计者主要考虑的解决方案。

1 法规简介

1.1 硫排放法规简介

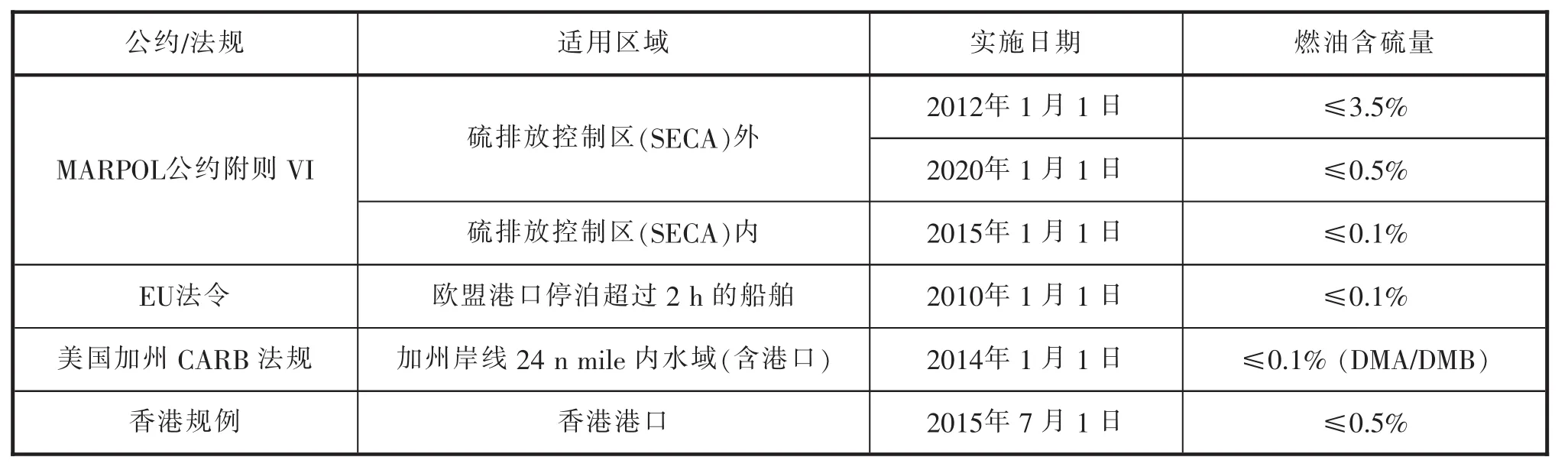

国际海事组织海上环境保护委员会第70届会议(MEPC 70)于2016年10月24日至28日在伦敦召开,会议审议了燃油可获得性指导委员会提交的研究报告及相关国家和组织提交的研究成果,并综合考虑了会上相关代表团及组织的意见,决定将2020年1月1日作为船舶全球0.5%燃油硫含量标准的实施时间,并以IMO决议形式予以发布,国际公约及区域法规现行和即将生效的对船舶燃油硫含量要求如表1所示[1]。

表1 全球燃油硫含量要求一览表

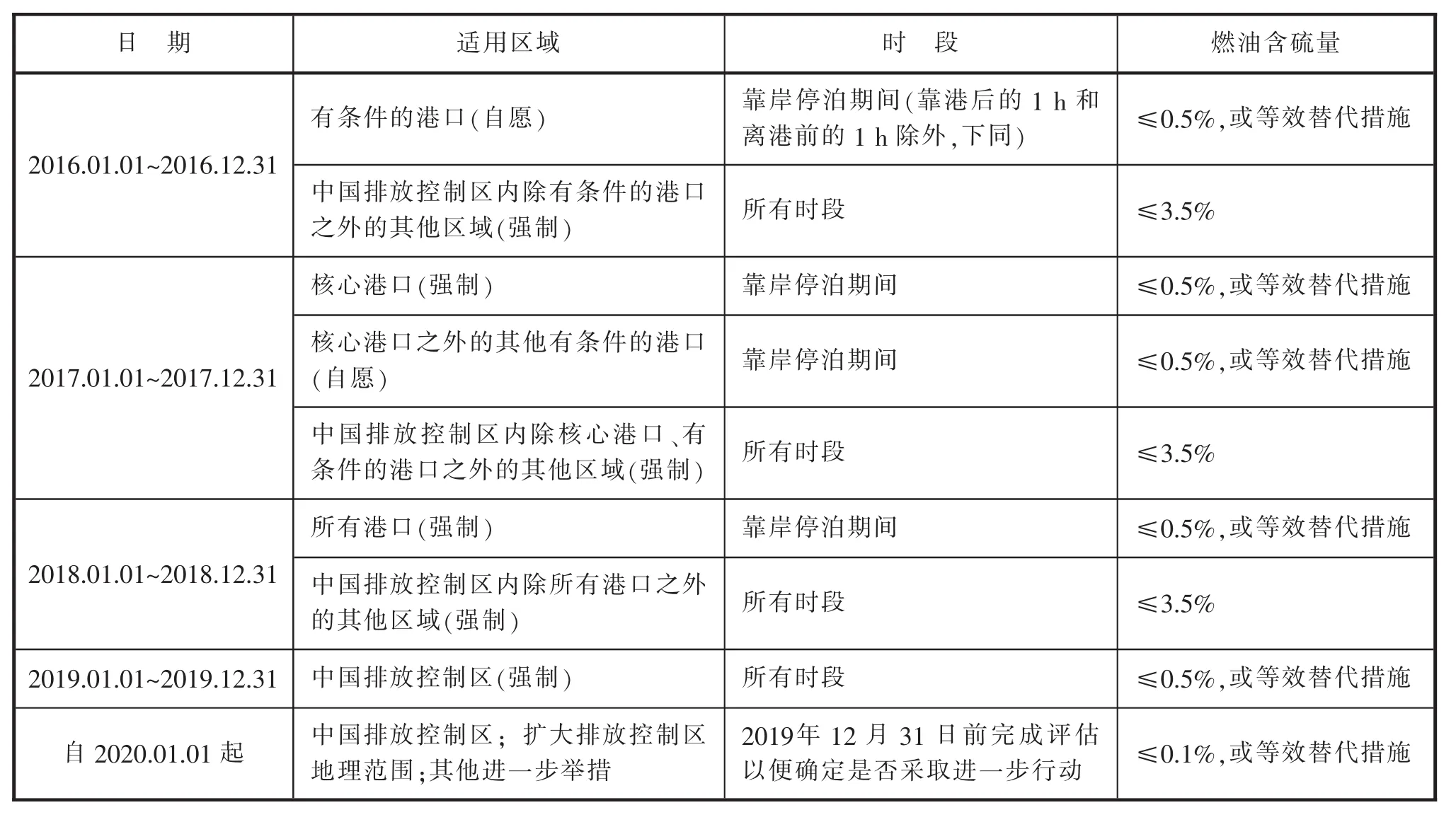

中国交通运输部于2015年12月4日发布了“珠三角、长三角、环渤海(京津冀)水域船舶排放控制区实施方案”。该方案已于2016年1月1日生效,其要求具体如表 2所示[1]。

表2 中国燃油硫含量要求一览表

1.2 废气清洗系统相关法规

废气清洗系统是船舶运输领域应用较多的后处理技术,IMO为此制定了 《废气清洗系统导则(2009)》MEPC.184(59)决议,并于 2015 年批准通过了该导则修订案MEPC.259(68)。该导则规定了废气清洗系统排放符合性(包括废气排放和洗涤水排放)验证方法和检验程序,是废气清洗系统法定检验的主要依据。同时也应注意部分挂旗国及港口对此系统的特殊要求,如欧盟的部分港口禁止排放洗涤水,美国加州空气资源委员会(ARB)只有通过豁免申请才允许使用废气清洗系统等。另外一些船级社也对此系统有相应的章节描述,在设计中也需注意。

2 类型和基本原理

废气清洗系统从使用介质上可分为干式废气清洗系统和湿式废气清洗系统。干式废气清洗系统系指脱硫剂以颗粒粉末状态与燃油燃烧装置的废气直接接触,脱除废气中SOx的系统;湿式废气清洗系统系指脱硫剂以水溶液或浆液状态与燃油燃烧装置的废气直接接触,脱除废气中SOx的系统。由于干式系统需要消耗额外的反应药剂,所以实船上通常采用将海水作为脱硫剂的湿式废气清洗系统。

湿式废气清洗系统从功能上可以分为开式、闭式和混合式。

1)开式废气清洗系统系指直接采用海水对废气进行清洗脱硫,完成脱硫后的洗涤水,经专门的水处理装置进行处理,各项指标达到排放标准后直接排出舷外的系统。该系统十分简单,通常在外海中使用,因为海水的碱度足够高,洗涤效果好,是安装和运营成本最低的解决方案。但是开式系统缺乏灵活性,当地法规可能因为低碱度或限制排放标准而禁止或限制其使用,如五大湖区域和欧盟部分港口等。

2)闭式废气清洗系统系指采用添加了脱硫剂的水溶液对废气进行清洗脱硫,完成脱硫后的洗涤水经脱硫剂补充、补水、冷却等处理过程后,可循环进行废气清洗的系统。通常采用碱性溶液作为中和介质,对于船舶具有高度的灵活性,且使用不受当地法规的限制,适用于淡水区域和低碱度区域。但是与开式系统相比,其初始成本和运行成本较高。

3)混合式废气清洗系统系指将开式和闭式组合起来的系统。在不同海域/水域航行时可根据需要选择运行开式或闭式系统,比如在公海航行时可选择开式系统运行,而在洗涤水排放限制区域或淡水区域航行/停泊时,可选择闭式系统。混合式系统初投资成本较高,系统设计比较复杂,但目前最受船东欢迎。

废气清洗过程主要在洗涤塔中进行。洗涤塔从外形上可分为直线型和U型。直线型的洗涤塔废气底进顶出,通常1台柴油机或锅炉等燃油燃烧装置配置1个洗涤塔,其特点为直径较小而高度较高,通常适用于集装箱船、汽车滚装船等;U型的洗涤塔废气侧进顶出,可多台柴油机或锅炉等燃油燃烧装置共用1个洗涤塔。其特点为直径较大而高度较低,通常适用于散货船、油船等。

在湿式洗涤塔中,废气在排往烟囱的路径中被水净化,水喷入废气流中,从洗涤塔底部排出。含硫燃油的燃烧过程产生的硫氧化物通过简单的化学反应被洗涤水溶解出去(以淡水为例),其化学反应式[2]如下:

SO2+H2O=H2SO3(亚硫酸)

SO3+H2O=H2SO4(硫酸)

如添加氢氧化钠,它能按以下反应过程生成硫酸盐:

H2SO3+2NaOH+1/2O2=Na2SO4+H2O

H2SO4+2NaOH=Na2SO4+H2O

目前,绝大多数厂商采用50%的氢氧化钠溶液(简称碱液)作为闭式系统或混合式系统的中和介质。

3 实船应用案例

3.1 项目概况

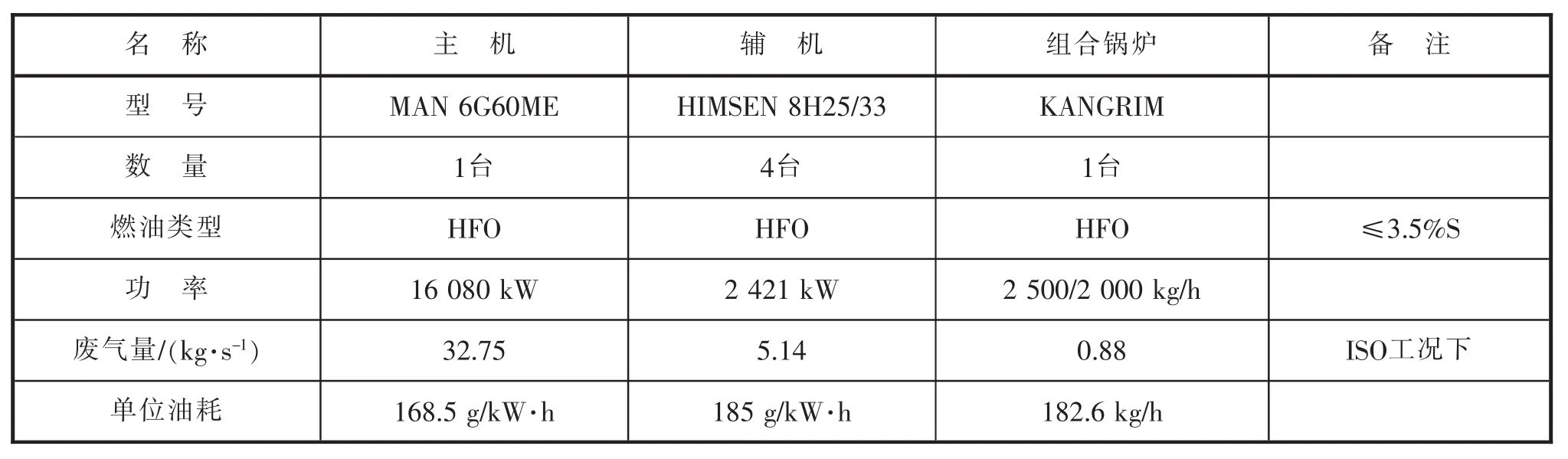

2 500 TEU冰级集装箱船由上海船舶研究设计院开发设计,金海重工股份有限公司承建,入级DNV GL,挂英国旗,船东为法国达飞海运集团(CMA-CGM)。其主辅机及锅炉主要技术参数如表3所示。

表3 2 500 TEU主辅机及锅炉技术参数

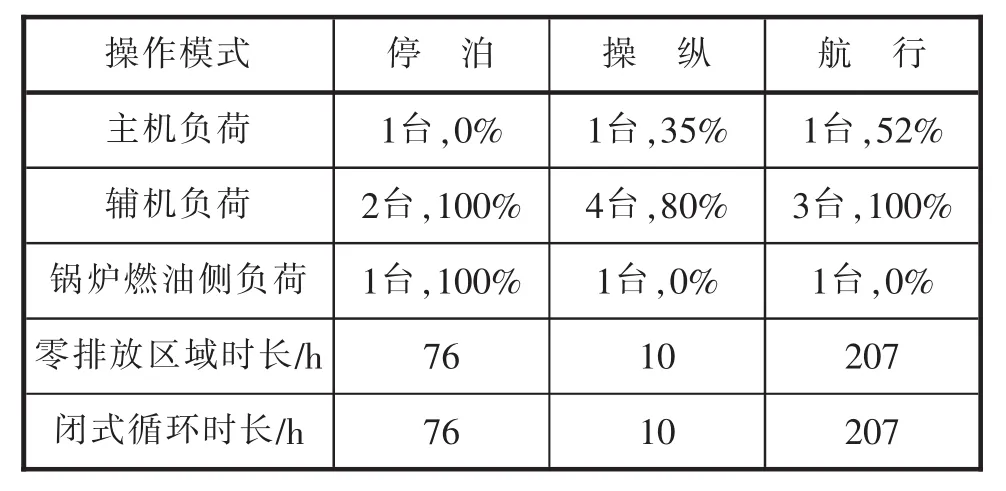

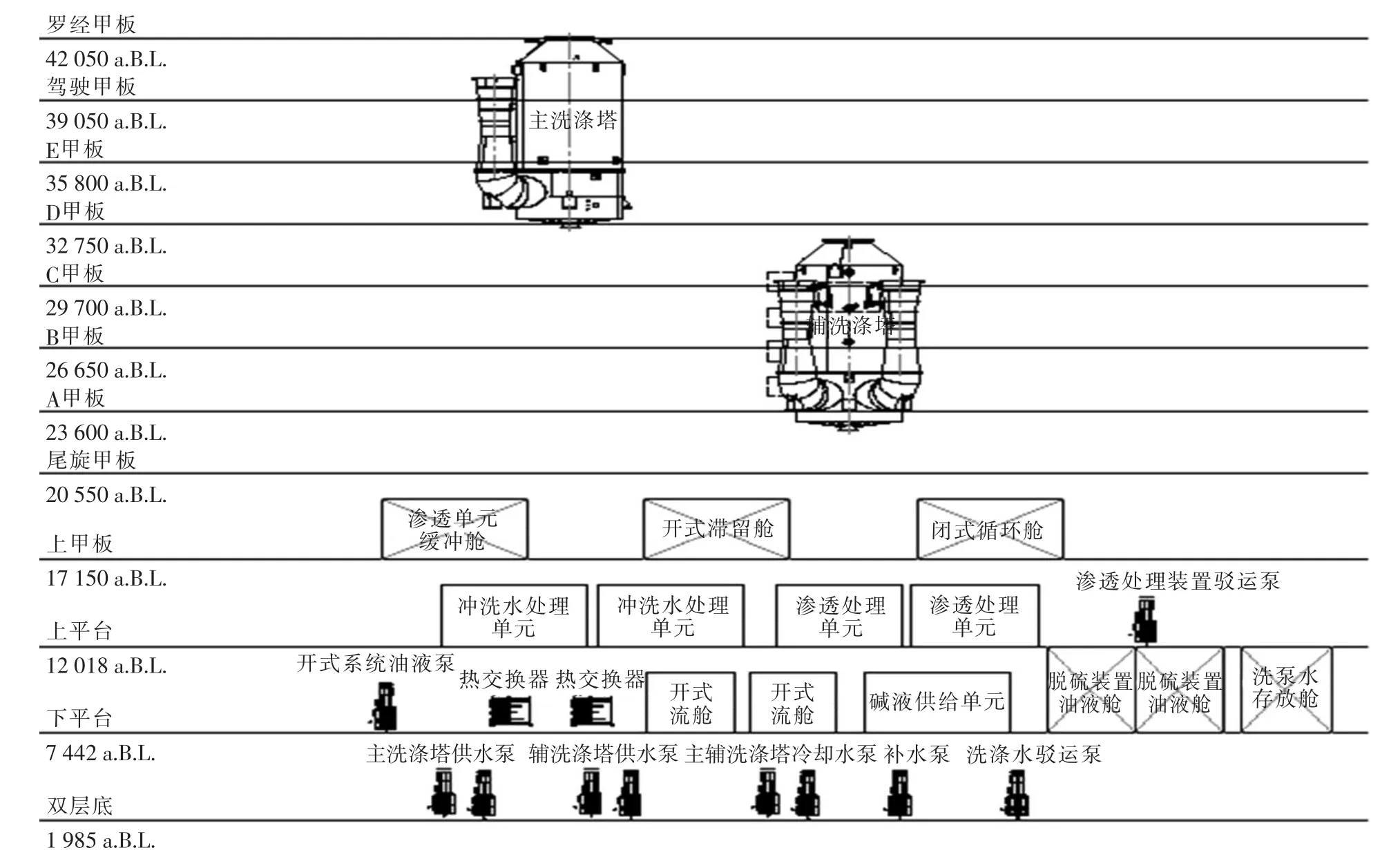

该船由于主辅机功率较大,辅机数量较多,经多方案对比分析并结合上建的具体布置后,最终采用了瓦锡兰混合式废气清洗系统。该系统设置了2台U型洗涤塔布置于机舱棚及烟囱区域,主机废气接入主洗涤塔,4台辅机和锅炉燃油侧废气接入辅洗涤塔,尾尖空舱作为零排放区域洗涤水存放舱。该系统其他的结构舱柜均位于机舱内,ISO工况下运行模式(包括零排放运行模式)如表4所示。

表4 2 500 TEU废气清洗系统营运模式(ISO工况)

3.2 系统介绍

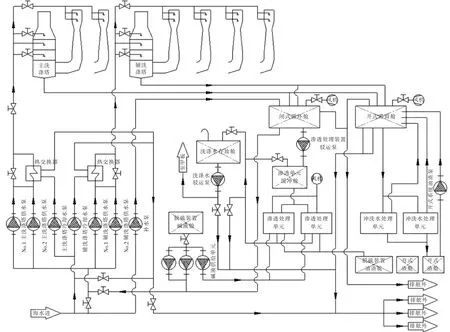

该系统无论开式循环还是闭式循环,均使用海水作为洗涤水,在闭式循环下须添加碱液至洗涤水中,洗涤水可多次循环使用,因此该模式下海水耗量大大减少。如果将处理过的废水排向1个专用的洗涤水储存舱,那么就没有任何通往舷外的排放了。这种情况下的运行模式也可称为零排放模式。洗涤塔为U型结构,洗涤过程共分3个阶段。第1阶段发生在一段先收缩而后逐渐扩大的管路中,此管路称为文丘里管,主要改善气流,减少背压和捕捉固体颗粒物以及硫化物等。第2和第3阶段均在洗涤塔内部进行,顶部的除雾器能有效地防止废气带走水雾。每个洗涤塔均设置了旁通的废气管,从而能够在洗涤塔故障时或在排放控制区域外时旁通洗涤塔。其主要分为4大子系统,分别为:供水及冷却系统、开式系统、闭式系统和排气系统。图1为系统设备简要布置图,图2为系统原理图。

图1 废气清洗系统设备简要布置图

3.2.1 供水及冷却系统

该系统主要包括2台主洗涤塔供水泵(450 m3/h×0.7 MPa)、2 台辅洗涤塔供水泵(200 m3/h×0.85 MPa)、主洗涤塔冷却水泵(500 m3/h×0.18 MPa)、辅洗涤塔冷却水泵 (300 m3/h×0.18 MPa)、 补水泵 (50 m3/h×0.25 MPa)、2个热交换器以及进口水监测单元等。主辅洗涤塔各有1套供水及冷却系统,开式循环运行时仅开启供水泵即可,闭式循环运行时开启冷却水泵,补水泵和供水泵用于闭式系统运行时补水。

图2 废气清洗系统原理图

3.2.2 开式系统

开式系统主要包括滞留舱(23 m3)及其风机、2套冲洗水处理单元 (400 m3/h×0.35 MPa)、油渣泵(0.5 m3/h×0.1 MPa)、出口水监测单元和 2 个开式渣舱(1 m3)等,洗涤水经过处理单元处理后,可直接排舷外。

3.2.3 闭式系统

闭式系统主要包括循环舱(23 m3)及风机、渗透处理单元缓冲舱(18 m3)、渗透处理装置驳运泵(15 m3/h×0.05 MPa)、2 套渗透处理单元、 油渣舱(27 m3)、洗涤水存放舱(684 m3)、洗涤水驳运泵(100 m3/h×0.2 MPa)、碱液舱(79 m3)、碱液供给单元、碱液舱驳运泵(5 m3/h×0.3 MPa)和出口水监测单元等。闭式系统中的废水经处理后,可选择直接排舷外或储存到洗涤水存放舱。

3.2.4 排气系统

排气系统主要包括主洗涤塔带2个文丘里管、辅洗涤塔带4个文丘里管、主排放检测装置、辅排放检测装置、主三通阀、4个辅三通阀、主三通阀密气风机和辅三通阀密气风机等。排放检测装置可实时监测SO2/CO2比值。

3.3 设计经验总结

3.3.1 方案论证及设备选型

在项目开展前期应与船东充分沟通重要的技术问题,例如采用开式系统还是混合式系统、采用何种型式的洗涤塔、排放控制区及零排放区域航行的时间、接入洗涤塔的有哪些设备以及洗涤塔的容量、数量等。

3.3.2 总体布置

废气清洗系统相对比较复杂,设备种类繁多,尤其是洗涤塔本体尺寸庞大,不同的设备厂商外形差别也较大,所以在设计前期应充分考虑到各种情况,其布置应注意与上层建筑舱室以及尾部系泊布置的协调。

1)机舱空间校核。重点核实底层供水泵的布置是否需要设置单独的海水箱、废气清洗系统相关的结构舱柜布置以及洗涤塔本体在烟囱内的布置等。由于从洗涤塔本体泄放的废水基本为重力泄放,厂商对其管路的垂直距离和倾斜度都有一定的要求,大致的管路走向需提前预估。

2)碱液的储存及驳运。碱液(50%氢氧化钠溶液)的储存对温度有一定的要求,通常不低于20℃,在冬季尤其是航行于冰区的船舶需要提供加热设施(常采用电加热,不推荐蒸汽加热),其驳运同样需要加热伴行,另外碱液的加注站也需布置于合适的位置,并根据厂商推荐提供洗眼机等安保设施,碱液舱的透气管也需要特殊设计以防止碱蒸汽扩散,影响船员的健康和安全。

通常为了安全以及方便保温,碱液舱推荐设置隔离空舱。

3)零排放区域储存舱的设计。其舱容主要取决于零排放区域内航行的时间,通常需要数百立方米。对于该舱的布置位置选取,不建议与压载水舱兼用。尽管舱内的水已经经过洗涤塔处理,在零排放区域外可以直接排舷外,但是舱内的残留水对压载水处理装置潜在的负面影响较为复杂,业内研究较少,尚且难以评估,因此零排放储存舱应为单一功能的液舱或空舱。此外,如果该舱位于船的尾部,将导致船体静水中拱弯矩有一定的增加,建议考虑该舱100%装载时对设计弯矩的影响。

4)设备安装及维修。洗涤塔本体外形巨大,且所处位置较高,通常结构加强需要进行特殊考虑。除了底部支撑外,还需与厂商提前沟通是否需设置顶部拉撑。顶部拉撑的位置、数量需与洗涤塔本体的维修空间及通道统一协调设计。

3.3.3 设计参数

1)发电机功率。废气清洗系统耗电量相对较大,其主要耗电设备为大流量高压头的水泵,所需功率为主辅机功率的1%~2%。前期发电机选型时要重点考虑此系统的耗电量。

2)背压。柴油机的标准背压通常为3000Pa。据了解各个厂商的洗涤塔的背压一般为1 000~2 000 Pa(也有个别厂商的洗涤塔增加的背压几乎为零),因此加装了废气清洗系统的主辅机的实际背压通常会超过标准的上限值,对此通常有两种解决方案:

(1)在排气管路上装设抽气风机以增加背压。其优点是可以把主辅机的实际背压降低到3 000 Pa以内,缺点是风机需要额外的初投资成本、运行成本、维护成本以及布置空间等。

(2)提高主辅机背压上限值。据了解二冲程柴油机可以提高到约9 000 Pa,四冲程柴油机可以提高到5 000~6 000 Pa。此方案对排气管路无任何改动,缺点是油耗会略有增加。

对于接入废气清洗系统的锅炉来说,背压问题通常采取第一种方案。需要注意的是两种方案各有优缺点,建议在项目前期就与船东确定使用哪一种方案。

3)淡水耗量。每个厂商的淡水耗量差别相对较大,建议提前与厂商沟通确认,以合理确定造水机的容量和淡水舱的舱容。

4)压缩空气耗量。主要为洗涤塔的吹灰以及气动阀的空气耗量,如现有的压缩空气系统设计不能满足使用要求,可考虑设置单独的空压机和空气瓶。

3.3.4 管装、涂装及电装

由于洗涤水的pH值不同于普通的海水,因此该系统的管材通常有特殊要求。以该项目为例,海水系统管材采用GRE管或钢管内涂PE,排气系统管材为不锈钢,碱液管也为不锈钢,碱液储存舱为结构舱柜,舱壁特涂,一些含碱液的透气测深、疏排水围井等也需特涂处理。另该系统自动化程度极高,电气相关箱柜以及电缆的布置等也需重点考虑。

4 结语

废气清洗系统在陆上的应用已有较长时间的经验积累,但在国内设计的船上的实际应用经验相对缺乏。随着2020年后船用燃油市场供求关系的变化,低硫燃油价格或将回升明显,高硫燃油和低硫燃油的价格差距或将逐渐增大,废气清洗系统的投资回报年限也将相应越来越短,此系统或将在2020年之后成为船东/营运方所青睐的一种重要的硫排放解决方案。

废气清洗系统设备繁多且空间需求较大,其对全船的设计和建造具有重大的影响,因此设计前期需根据各个设备商不同设备的特点进行多方案的对比,从而选择最优的解决方案。本文通过分析研究2500 TEU集装箱船项目中废气清洗系统的实船应用,较为全面介绍了该系统的主要原理以及在设计过程中的经验总结,希望对今后实船安装废气清洗系统的船舶设计能够具有一定的借鉴和参考价值。