49 000 DWT化学品船结构强度分析及优化

2019-12-16吴定凡

高 嵩 吴定凡

(上海船舶研究设计院,上海201203)

0 前言

上海船舶研究设计院(SDARI)研发团队以“设计精品”的理念开发大型双相不锈钢化学品船,以过硬指标和优异服务赢得船东Odfjell青睐。该船是SDARI最新设计的大型不锈钢二类化学品船,货舱周界全部采用双相不锈钢建造,最大满载货物密度为1.67 t/m3,舱容达54 000 m3。船体结构满足共同规范(HCSR)、MARPOL及IBC双壳双底的要求。货舱横舱壁采用水平槽型。相对于常规成品油轮,该船货舱数量较多,达33个,其中中货舱13个、边货舱20个。货舱长度较短、货物密度多样、压力阀阀压亦不相同。除此之外,为了满足船东要求,该船还有几处中货舱和边货舱的槽型舱壁不对齐的布置,增加了结构设计的难度。

1 结构型式

化学品船的结构型式一般分为两种:

1)垂直槽型横舱壁和垂直槽型纵舱壁的组合;

2)水平槽型横舱壁和中隔舱的组合。

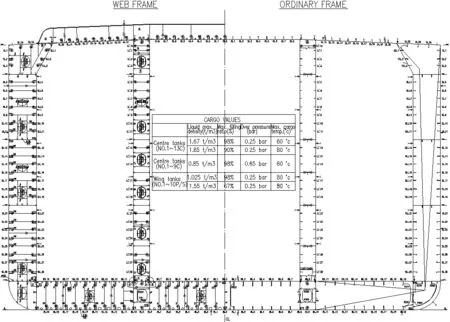

前者在舱容、施工和结构可靠性方面有优势,而后者在不锈钢重量控制及船舶使用维护方面有优势[1]。控制不锈钢用量和维护保养的便利性是此类船型降低成本和吸引船东的重要因素,因此该船货舱结构型式采用后一种方式。典型横剖面图见图1。

图1 49 000 DWT化学品船横剖面图

2 直接计算

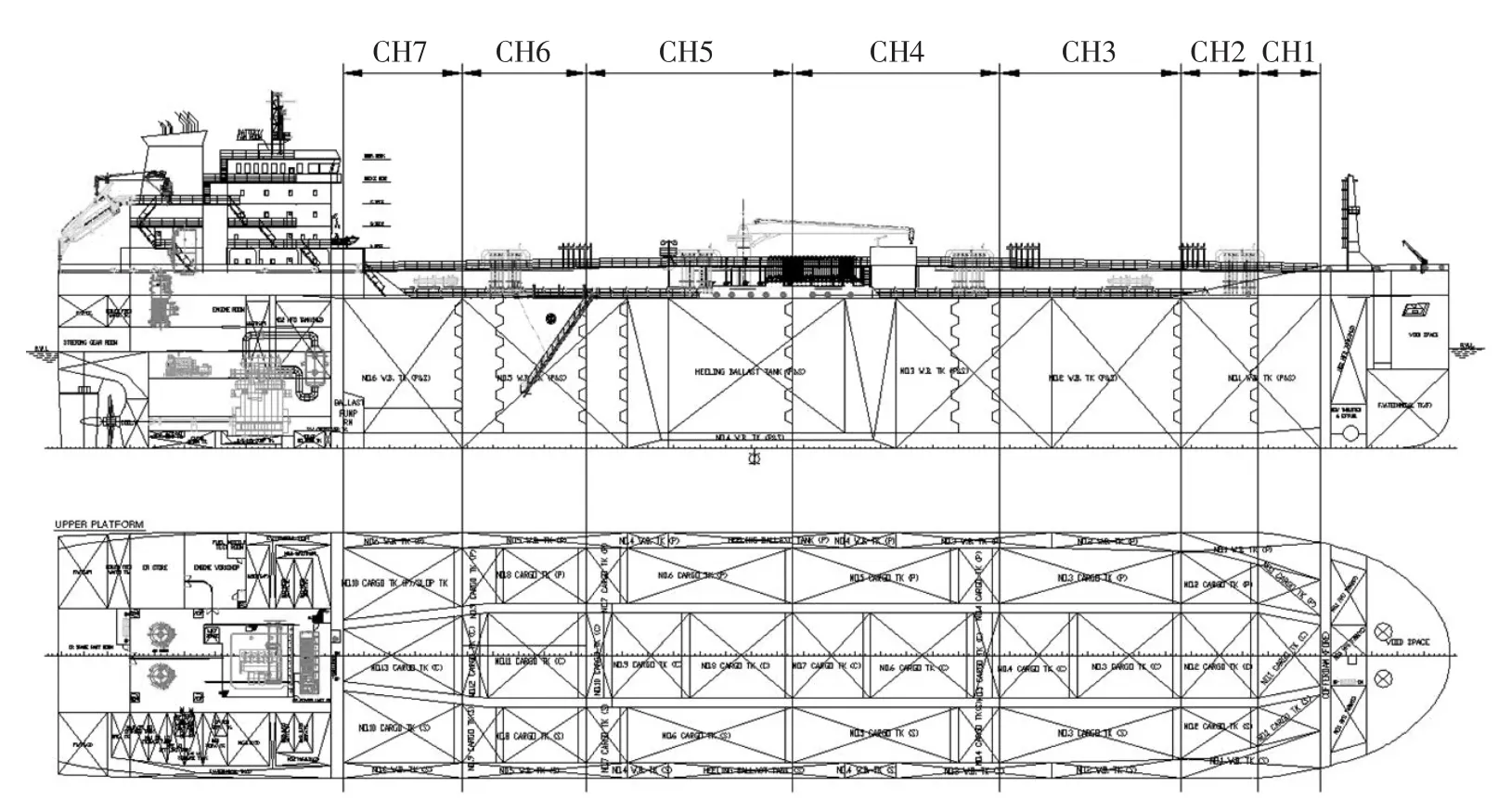

该船有CSR入级符号,因而整个货舱区的舱段结构强度分析是强制的[2]。考虑到该船货舱多且布置复杂(如图2所示)。全船分为7个大“货舱”进行分析评估。其中,CH1属于首货舱;CH2、CH3属于前体货舱;CH4、CH5、CH6 属于中体货舱;CH7 属于尾货舱。由于不同区域舱段直接计算所用的货舱装载模式及其相应的动载荷是不同的,考虑到CH4和CH5结构基本对称等因素,所以最终选取CH1、CH2、CH3、CH4、CH6、CH7 分别作为目标舱进行分析。

图2 49 000 DWT化学品船总图

舱段有限元分析包含粗模分析、细模分析等。粗模分析是指评估船体主要支撑构件的强度,细模分析是指评估局部结构细节的强度。

2.1 模型

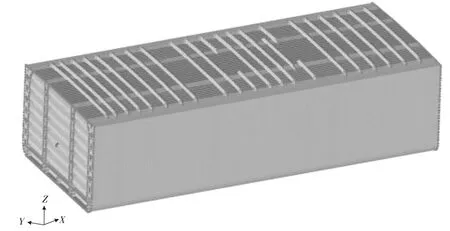

模型纵向范围包含3个货舱长度,横向包括左、右两舷,垂向从船底板到甲板横梁。CH4的模型如图3所示。

2.2 边界

该船中间舱采用HCSR规范中第1部分第7章2.5节表2所示的边界[2],即:后端面的独立点约束δy、δz,并加上绕X轴的扭矩;前端面的独立点约束δy、δz、θx;中纵剖面和内底前端交点约束 δx。

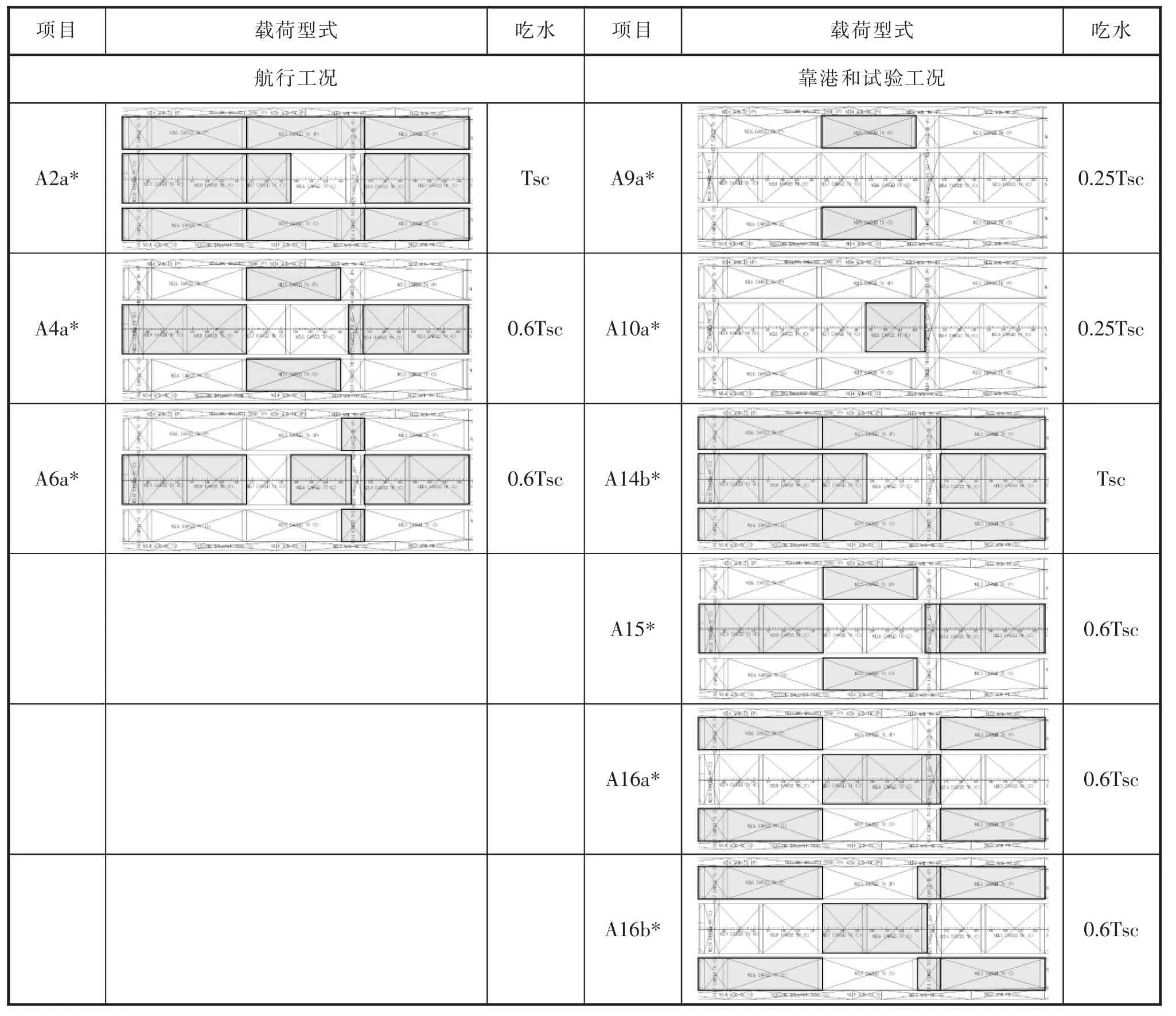

2.3 载荷工况

考虑到该船舱室布置复杂,除了常规的HCSR油船计算工况[2],下表列出的工况均为新增工况,以校核目标舱舱中的横向槽型舱壁以及其相邻的纵舱壁、中隔舱强框等相关构件。表1列出了新添加的CH4的载荷工况,限于篇幅,其他货舱新增的计算工况不再罗列。

图3 CH4模型

表1 CH4载荷工况

3 结果分析

3.1 粗模分析

3.1.1 舷侧外板和外底板

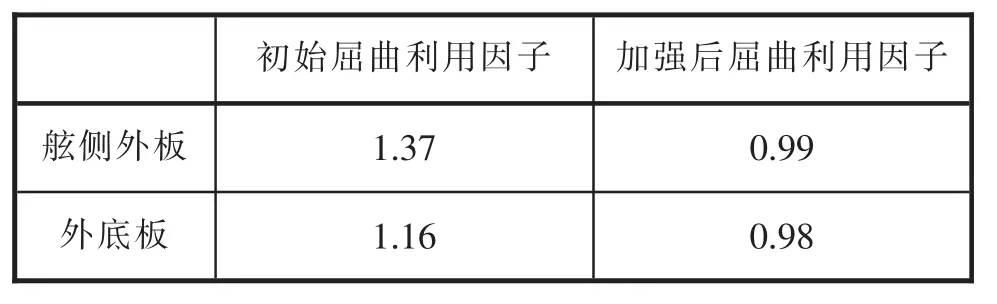

目标舱空,深吃水工况造成舷侧外板、外底板横向压应力较大,按原始板厚计算,舷侧外板、外底板最大的屈曲利用因子分别为1.37/1.16,均超出衡准;加屈曲筋再计算,其最大屈曲利用因子分别降至0.99/0.98,满足衡准,具体数据对比见表2。

表2 舷侧外板和外底板屈曲强度

3.1.2 内壳和纵舱壁

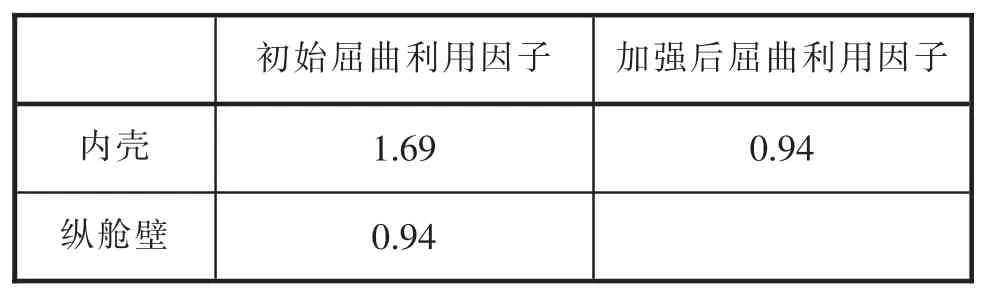

边货舱满,浅吃水工况造成内壳横向压应力较大,按原始板厚计算,内壳最大屈曲利用因子为1.69,超出衡准;加屈曲筋再计算,其最大屈曲利用因子降至0.94,满足衡准;中货舱虽然货物密度更大,板格的横向压应力也较大,但由于中隔舱肋板间距为舷侧肋板间距的一半,屈曲强度并未发现问题。具体数据对比见表3。

表3 内壳和纵舱壁屈曲强度

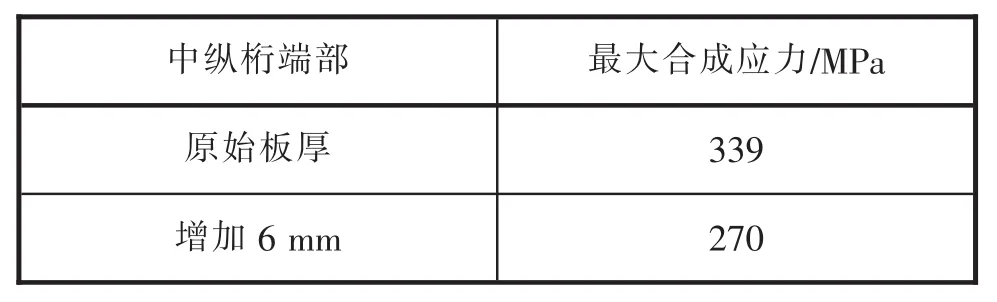

3.1.3 中纵桁

中货舱间隔装工况,中纵桁端部承受了不少垂向载荷引起的剪力,因而对中纵桁端部予以插厚以改善应力水平。按原始板厚计算,端部最大合成应力为339 MPa,超出衡准;增加6 mm板厚再计算,端部最大合成应力为270 MPa,满足衡准,具体数据对比见表4。

表4 中纵桁屈服强度

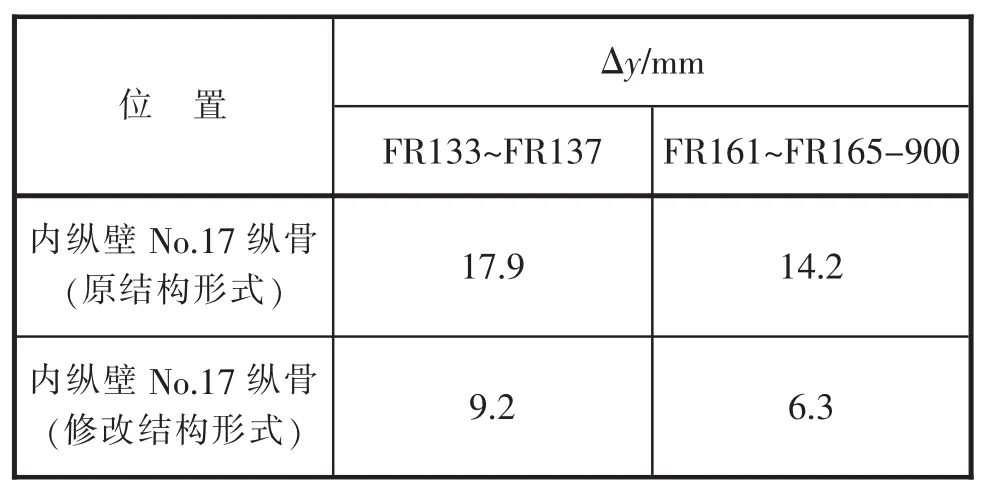

3.1.4 水平桁

品字装工况,中货舱和边货舱的压差会在中隔舱水平桁的端部引起较大剪应力,无论屈服强度还是屈曲强度都有问题。类似的,边货舱和海水的压差也会在双壳水平桁的端部引起较大剪应力,此均可通过增加板厚解决。除此之外,该船型深较深,中货舱宽度比边货舱宽,中货舱货物密度也比边货舱大,且中隔舱宽度小于双壳宽度,所以中隔舱纵骨的相对变形存在较大问题,原结构形式纵骨的相对变形接近20 mm,最终通过增加2条水平桁,使纵骨的相对变形值降到合理水平,具体数据见表5。图4~图5分别显示原结构形式和修改结构形式的水平桁屈服计算结果。

表5 中隔舱纵骨相对变形

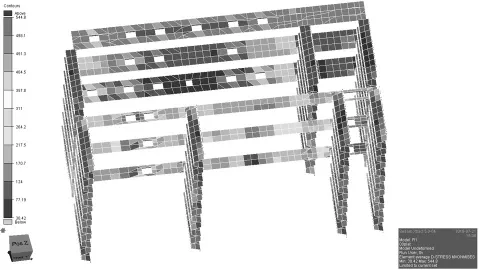

图4 原结构形式水平桁屈服计算结果

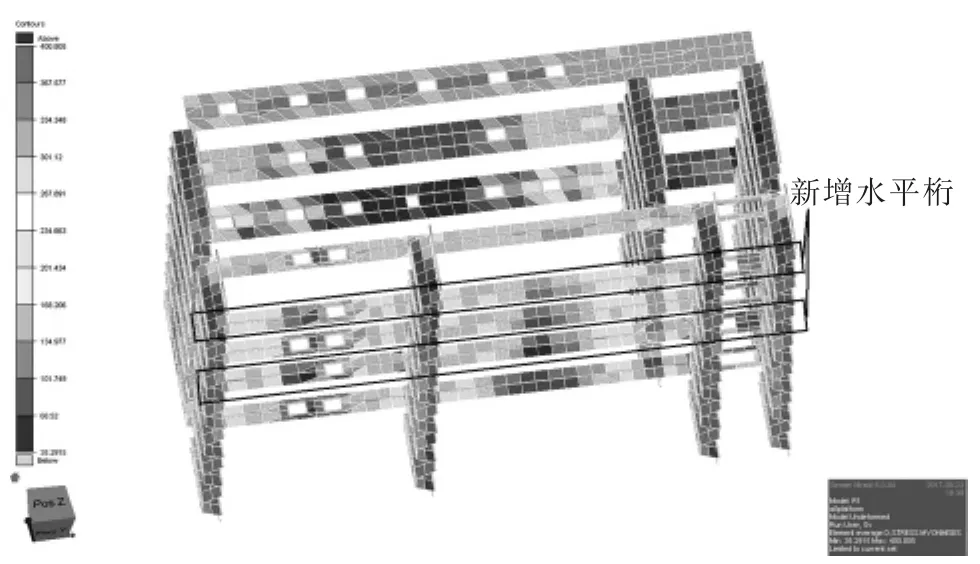

图5 修改结构形式水平桁屈服计算结果

3.1.5 槽型舱壁

由于中货舱货物密度较大,舱室宽度较宽,通过增加板厚来解决槽型舱壁下部屈服强度问题及中/上部屈曲强度问题。除此之外,槽型舱壁端部的折角点以及其与中隔舱水平桁的交点容易出现应力集中,因而很可能在槽条端部增加板厚。

3.2 细模分析

3.2.1 槽型舱壁端部

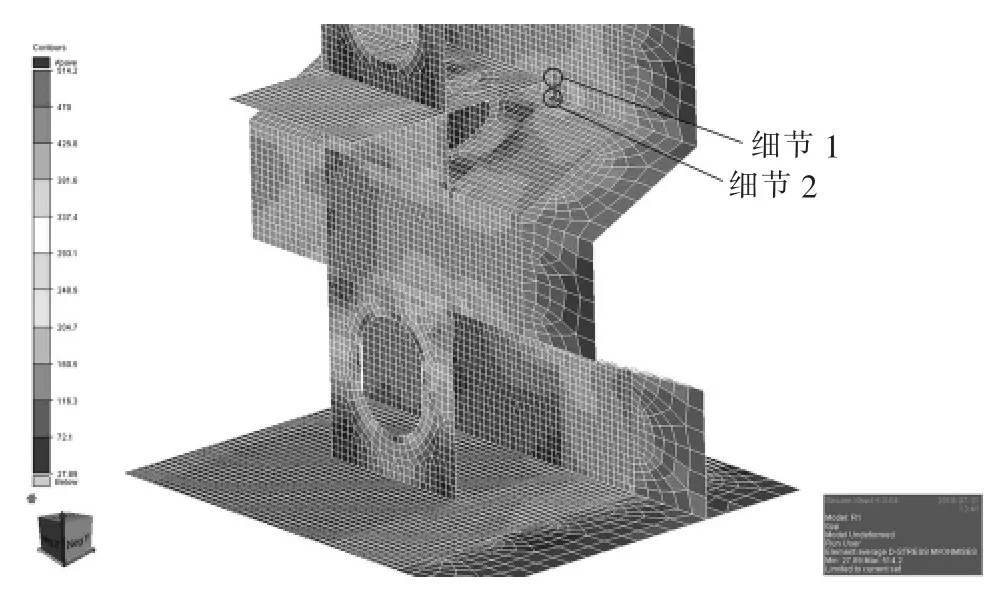

为了考察槽型舱壁端部折角点以及槽型舱壁与中隔舱水平桁交点的高应力区域,且考虑到横向槽型舱壁板厚随高度变化的特点,该船做了大量的细化分析,最终为在槽型舱壁端部、中隔舱水平桁、垂直强框局部增加板厚提供了设计依据。图6为目标舱后端FR133槽型舱壁与中隔舱构件的屈服应力计算结果。其中:细节1显示出水平桁与槽型舱壁交点处的应力集中,该位置最大合成应力为424 MPa;细节2显示在槽型舱壁折角点处的应力集中,该位置最大合成应力是514 MPa,均满足衡准。

图6 槽型舱壁与中隔舱构件屈服应力计算结果

3.2.2 舷侧肋板底部

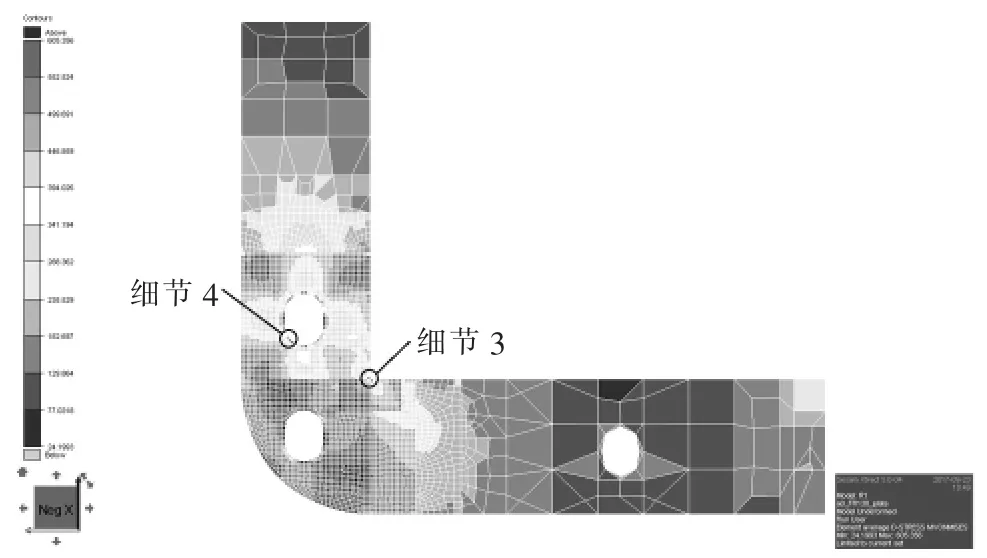

舷侧肋板底部的永久检验通道(PMA)由于货物与海水压差较大,所以该区域容易出现强度问题;此外,折角(knuckle)点的疲劳也要重点考核,因而做了细模分析和疲劳分析,根据计算结果,舷侧肋板底部作了相应插厚板处理。图7为应力最大处舷侧肋板底部的屈服计算结果。其中:细节3显示出knuckle点的应力集中,该位置最大合成应力为537 MPa;细节4显示出舷侧肋板底部PMA周围的高应力,该位置最大合成应力是539 MPa,均满足衡准。

3.2.3 中隔舱肋板底部

图7 舷侧肋板底部屈服计算结果

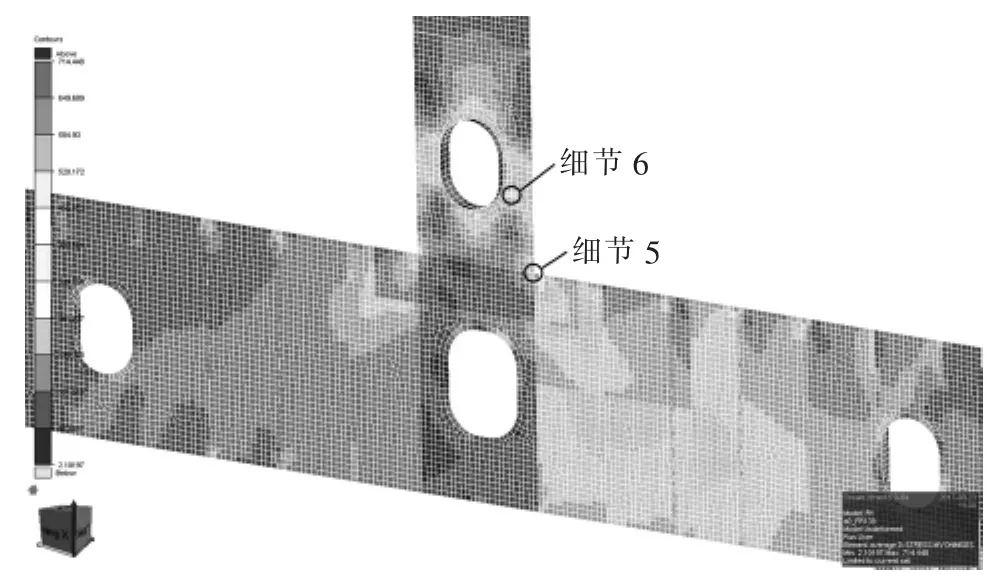

中隔舱肋板底部PMA和knuckle点由于中货舱的压力大,该区域容易出现强度问题,因而做了细化分析,根据计算结果,中隔舱肋板底部作了相应插厚板处理。图8为应力最大处中隔舱肋板底部的屈服计算结果。其中:细节5显示出中隔舱肋板knuckle点的应力集中,该位置最大合成应力为542 MPa;细节6显示出中隔舱肋板底部PMA周围的高应力,该位置最大合成应力是410 MPa,均满足衡准。

图8 中隔舱肋板底部屈服计算结果

3.2.4 横梁趾端

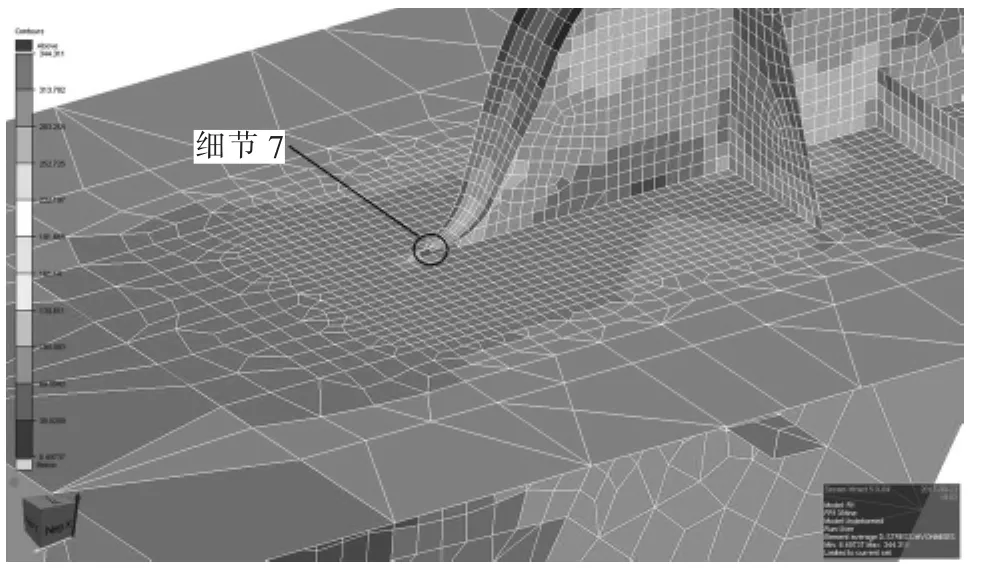

横梁趾端设计初期考虑到应力集中,腹板作圆弧过渡处理,面板作厚度减薄和削斜处理,细节7的最大合成应力是344 MPa,满足强度要求。图9为应力最大处横梁趾端的屈服计算结果。

图9 横梁趾端屈服计算结果

4 结语

化学品船货舱数量较多,单舱舱长相对较短,货物密度多样,压力阀阀压亦不相同,因而计算工况较多且杂。对于横向槽型舱壁和中隔舱组合结构型式的化学品船而言,横向槽型舱壁和其相邻构件的强度分析是此类船的重点,本文以49 000 DWT化学品船为例,着重介绍了中体3舱段有限元的计算工况、主要构件的屈服屈曲成因及解决方案,结构设计中应关注的区域归纳如下:

1)中货舱货物密度较大,舱室宽度较宽,且中隔舱宽度小于双壳宽度,容易引起中隔舱纵骨相对变形较大的问题。设计初期应该考虑在中隔舱内设置合理的水平桁数量及间距,以便于该问题的解决。

2)水平槽的结构型式决定了在装载货物时,槽条的端部弯矩不小,虽然槽条腹板和面板之间采取圆弧过渡以降低槽条与相邻构件的应力水平,但依然容易产生应力集中。此外,中隔舱水平桁与槽型相交处均为硬点,也会产生应力集中。通过局部插厚板可以解决该强度问题,但应尽量控制插厚板的数量和板规,以便于船厂施工。

3)舷侧外板、内壳板、纵舱壁在货物和海水的压力下,容易产生横向屈曲,可通过加垂向屈曲筋以提高板格的屈曲强度。

4)双层底纵桁和肋板端部剪应力较大,容易产生屈服问题,通过插厚板可以有效降低剪应力以满足屈服强度要求。