铰链机构型棒材成型器优化设计

2019-12-13赵文成

赵文成

(北京华卓精科科技股份有限公司 北京 100084)

1 前言

中国制造2025推进过程中的创新驱动、结构优化,以及基础设施的建设和产业的升级改造,都需要大量的钢铁。钢铁产品中,棒材的产量大,使用范围广,是重要的工业原料。棒材轧制生产中,棒材自动打捆机是棒材生产线精整包装系统中的核心设备,其性能优劣直接影响到棒材的包装质量[1]。打捆机主要功能是送丝、抽丝、扭结,不具有夹紧捆束和圆整捆形的能力,棒材捆束的成型和紧密是由成型器完成的。

棒材的后处理系统中,为了使打捆后的钢材成型好,打捆更紧,并且夹紧后的钢材接近圆形,打捆线完全贴着钢材表面打捆,能满足大捆和小捆包装的要求[2],精整区域的打捆机需配备与其协同工作的成型器。当棒材束由输送辊道运送到设定位置时,成型器动作,以近似圆形夹紧捆束。打捆机动作,执行打捆工序。打捆完成后,成型器松开,捆束继续向前输送,执行下一次打捆或下道工序。

2 常用成型器机构

棒材自动夹紧成形技术的核心为棒材捆扎自动夹紧成型装置[3],即成型器。成型器是集机械、液压、电气和自动控制为一体的设备。由于需要足够的行程和夹紧力,它的动力源一般选为液压油缸,通过油缸的伸出和缩回来夹紧和松开捆束。

本文首先介绍3种常用的典型成型器机构。

2.1 单侧油缸驱动、抱臂夹紧型成型器

该类成型器是模拟人的手臂动作,抱紧捆束。

图1 单侧油缸驱动、抱臂夹紧型成型器

图1为单侧油缸驱动、抱臂夹紧型成型器的结构简图,它由机架、抱臂、油缸和控制单位等组成。通过油缸伸出推动抱臂3和抱臂4,抱臂3带动抱臂2,抱臂2带动连杆和抱臂1,该六杆机构的4个抱臂协同动作,抱紧不同捆束大小的棒材。松开时,油缸带动抱臂3回位,其余3个抱臂由碟簧机构的弹力推动回到初始位。

由于其夹紧力大、成型效果好,耐用及制造和控制简单,该类成型器是轧钢生产线精整系统中应用最多、最成熟的设备。

该类成型器需改进处是,由于4个抱臂的机构自身特点,对于直径小于50mm的小棒材,一部分棒材位于理想抱紧圆的左下角,捆束难以夹紧成截面近似圆形;对于直径50mm以上的大棒材,成型过程中抱臂3向左上角推动棒材,导致棒材相互交叉、扭结,并且它们之间相互挤压,很难充满理想抱紧圆的上部,导致捆束截面成型为椭圆,打捆机抽丝时,打捆线不能以捆束的约45°切线方向抽紧,难以成为紧密捆束,将影响库存、搬运和销售。

2.2 单侧油缸驱动、链条抱紧型成型器

该类成型器是专门针对大棒材的打捆要求而设计的,其突出特点是用柔性的链条抱紧捆束。

图2 单侧油缸驱动、链条抱紧型成形器

图2为单侧油缸驱动、链条抱紧型成形器的结构简图,它由机架、油缸、驱动臂、链条和液压元件等组成。通过油缸带动驱动臂绕旋转轴旋转,驱动臂上的链轮带动链条,成型过程中以近似切线方向抱紧捆束。调节孔可以改变链条作用于捆束的链节数量,可根据捆束大小设置具体安装孔位。

该成型器最大优点是,利用杠杆原理,油缸推动驱动臂传递足够大的力于链条上,链条以缠绕的方式抱紧捆束。

该类成型器需改进处是,随着链传动时间的增长,链条中销轴与套筒之间的磨损增大,出现磨损伸长,导致链条与链轮之间的啮合变坏,出现跳齿现象。由于成型初期,链条比较松动,使得链条与链轮之间产生强烈的冲击载荷,振动较大[4]。链条易磨损,需定期更换。成型过程中,链条与棒材之间有相互轻微的滑动,对棒材表面有破坏作用,特别是螺纹钢。

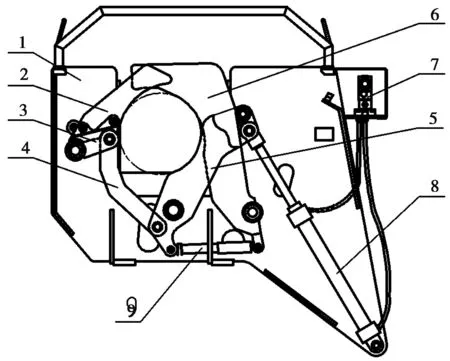

2.3 双侧油缸驱动、抱臂夹紧型成型器[5]

该类成型器对称夹紧棒材,主、副抱臂相互配合抱紧捆束。

图3为双侧油缸驱动、抱臂夹紧型成形器的结构简图,它由机架、油缸、主、副抱臂和连板等组成。受到油缸Ⅰ的驱动,主抱臂Ⅰ和副抱臂Ⅰ通过连板Ⅰ形成第一个圆环。同时,油缸Ⅱ的驱动,使得主抱臂Ⅱ和副抱臂Ⅱ通过连板Ⅱ形成第二个圆环。在双圆环同步作用下抱紧捆束,周期短,并且可以避免棒材表面擦伤。由于两侧驱动,增加了油缸、液压阀组件和管路等,结构比较复杂,成本高。

图3 双侧油缸驱动、抱臂夹紧型成形器

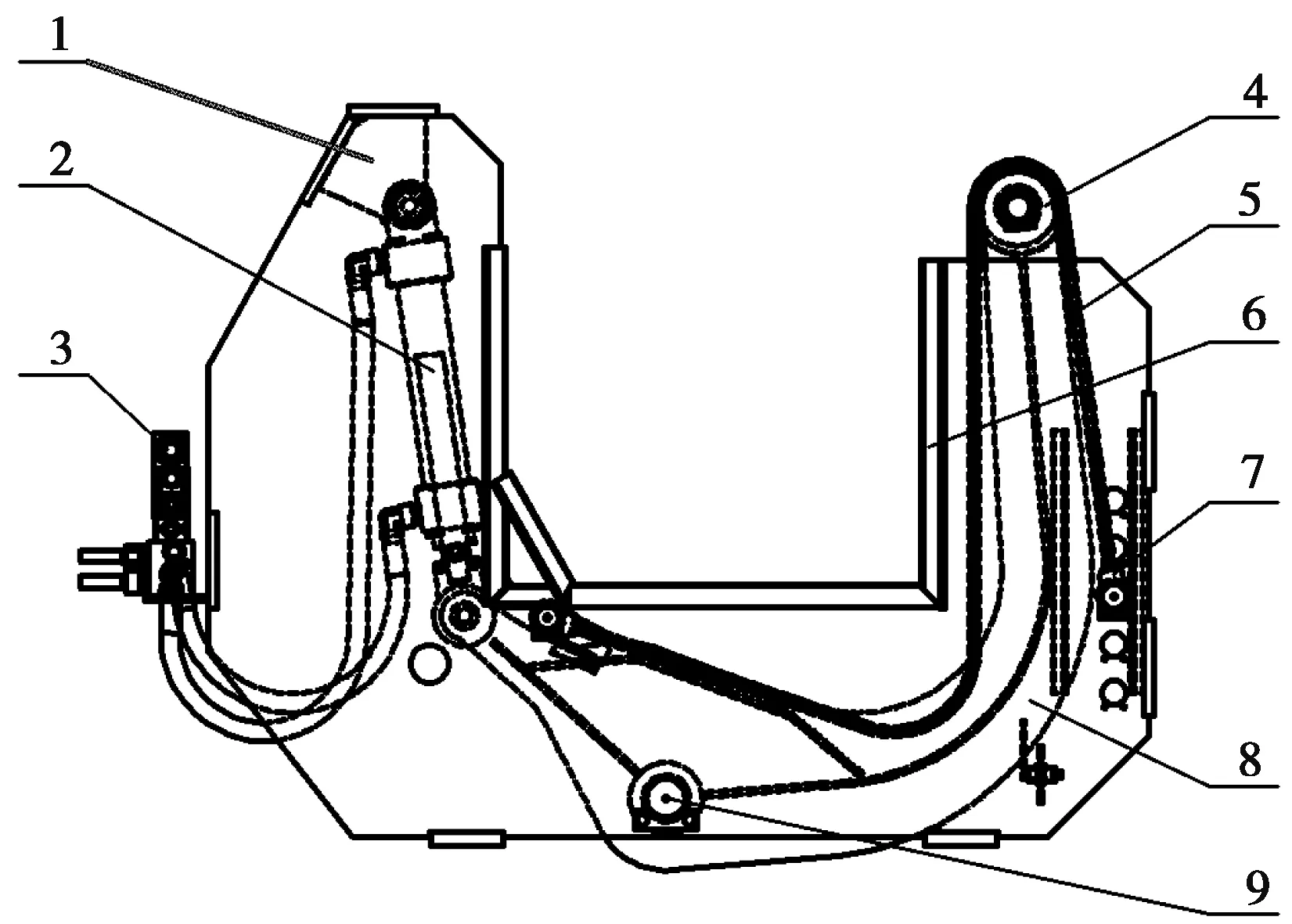

3 铰链机构型成型器

通过分析常用成型器优缺点,结合精整系统对其高效、可靠、耐用性等的实际工况需求,回归成型器设计的原点,即打捆机打捆抽丝时,抽紧力需以切线方向旋转作用于捆束。理想抱紧捆束的横截面为圆形,在成型过程中棒材之间不能发生交叉、扭结,表面无损伤。

3.1 机构设计

从几何分析,切线是垂直于圆半径的直线,圆由无数的切线包络而成。机械设计时,无法实现无数切线连杆组成的平面多杆串联机构,需通过系统优化近似得到。

精整区的成型器安装于两段输送辊道之间,靠近打捆机处。根据捆束成型需求,每台打捆机配备一套或两套成型器。如果两台打捆机配合工作,可配备五套成型器,即安装于它们的左右两侧和中间位置。成型器安装于基座上,精整系统为其提供液压动力,它们相互之间存在闭环的电气信号交换。成型器只是将捆束抱紧、成型为近似圆柱体,无向前输送的功能。因此,在满足成型需求的行程和抱紧力基础上,成型器的空间结构需紧凑,不能影响棒材的输送和其他精整设备的布置。基于以上,该成型器依然采用机架、油缸和抱臂等组成的结构。

机架仍采用窄箱体组装结构,两侧板之间设置抱臂、油缸、阀组、接近开关,以及挡块、加强筋等零部件。安装于机架中间用于导向的部件有两种类型,即槽型导架和由三个辊轮组成的槽型导辊组件。无论采用何种类型,其槽型结构内部左、右、下侧需大于左右辊道内侧和底部辊道上侧,距离约为10mm。机架上部有用于搬运的吊环,下部有用于固定成型器于基座的带安装孔底板。

油缸是动力部件,抱臂抱紧捆束所需的推力由油缸提供,抱臂的运动范围由油缸的伸缩行程确定。油缸的推力对捆束的松紧度有重要影响,推力太大会造成棒材表面损伤和机构的损坏,推力太小则捆束抱紧截面无法成型为近似圆形,达不到需求的紧密度。

抱臂的数量、结构、配合方式是设计的关键,对于不同直径的棒材、不同棒材数量的捆束,都要满足其成型的截面近似圆形和抱紧力。抱臂数量对成型圆有重要影响,通过曲线拟合和持续的优化,该成型器的抱臂设计为7个。为了动作可控,增加了1个摇杆。油缸尾部连接在机架上,油杆端连接在其中一个抱臂上,该抱臂的另一端与机架转轴通过无油铜套配合相连接。油杆伸缩时,带动7个抱臂以摇杆摆动端、油缸尾部和机架转轴3个支点旋转,从而抱合、打开成型机构。设计的关键是通过结构、尺寸的拟合优化,抱臂组围成的形状从最大到最小都是近似圆。

阀组件的作用是控制液压油压力、流量、流向,从而使油缸以设计的推力和速度伸出、缩回油杆。设备上安装有接近开关,通过开关量信号检测抱臂组的位置状态。需成型的棒材和捆束尺寸范围确定后,通过调压阀来设定夹紧力。

根据需求设计的符合要求的成型器结构,如图4。

图4 铰链机构型成形器

3.2 机构分析

铰链型成型器机构可以看作是在机架和动力件油缸上增加自由度为零的从动件部分构成,从动件抱臂、摇杆一般可以分解为若干个自由度为零的阿苏尔(Assur)组基本运动链[6]。各级Assur杆组依次连接到前各铰链构件或者运动副上,形成多副杆或者复铰,逐步构造杆组邻接元素(抱臂)。将所有杆组连接完成,获得含复铰的八杆机构[7]。以基本运动链分析该机构,从动力件开始,确定每个连杆的运动轨迹,得到需求的系统行程轨迹。

通过机构约束条件分析,该机构各部件的运动位置和范围可通过油缸的伸缩行程确定,抱紧力的大小由油缸和阀组依据打捆需求设定。通过转动副相连的机构能得到不同半径的近似圆形合成运动曲线,各抱臂对捆束施加的力基本一致。通过运动模拟,抱紧过程中抱臂与捆束之间无显著地相对滑移,可避免成型器对棒材表面的破坏。优化后的抱臂结构,不会抬升和斜推捆束,不会导致棒材的扭结、交叉。

3.3 创新点

通过研究成型器的工作原理本质,分析其结构,对结构的运动机理、 尺度及参数进行优选, 综合分析和调优的基础上进行动力学分析。利用反求设计方法,从其成型原理和抱臂关键机构中探求新的设计思路[8]。

探索符合钢材捆绑的最佳方式,回归打捆需求的原点,通过巧妙的机构设计和曲线拟合,得到适合不同捆束大小的成型抱臂机构。

在力求可靠、耐用、低能耗、低成本、结构简单的基础上,通过分析理想几何切线包络成圆方式和铰链多杆串联机构的实际应用,以此为出发点,将其应用到成型器设计中。

4 结束语

在借鉴成熟设计方案的基础上,回归捆束抱紧、成型的设计原点,综合考虑实际需求和实现的可行性,优化设计得到平面多杆串联铰链机构成型器。通过计算、模拟分析和试制,满足工作需求。