感应加热在ESP中的应用

2019-12-13孟令学

孟令学

(六安钢铁控股集团特钢有限公司 安徽省六安市237400)

1 感应加热在ESP轧线上应用优点

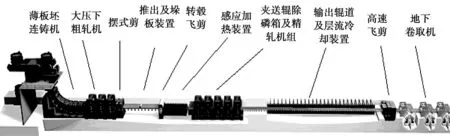

ESP生产线,在无头生产模式下,连铸机通过铸坯、中间坯及成品带钢与地下卷取机连续相接数小时。由高效连铸机连续浇注的高质量铸坯经过3机架大压下轧机轧制成厚度为8~20mm的无头中间坯。该无头中间坯通过带保温罩的辊道运送至电感应加热炉,电感应加热炉以高效、准确、动态在线和灵活的方式将无头中间坯加热至要求的1100~1200°C。电感应加热炉后设置有夹送辊除鳞箱。无头中间坯经过除鳞后进入5机架精轧机组,轧制成目标厚度的带钢。带钢经过输出辊道和层流冷却后得到理想的微观组织结构。在输出辊道的末端、卷取机之前,高速飞剪将无头带钢进行分卷,然后在地下卷取机上进行卷取。ESP生产线设备配置见图1。

ESP生产线无头轧制模式下可以生产厚度为0.8~4.0mm全宽度带钢,半无头轧制模式下可以生产厚度为3.5~6.0mm全宽度带钢。

上述的无头轧制模式对超薄热轧带钢(UTHS)生产专门进行了优化以便能连续优质地生产出传统的带钢厚度并获得优化的收得率(无头尾)。通过消除带钢头部穿带和甩尾过程,实现在全宽度范围轧制厚度为1mm以下的带钢。

电感应加热炉位于ESP轧线的中间部分,精轧机前,在轧线中起到至关重要的作用,其相对于煤气等传统加热手段而言具有以下优点:

图1 ESP生产线设备配置图

(1)具有精确的加热深度和加热区域,并易于控制。

(2)易于实现高功率密集,加热速度快,效率高,能耗小。

(3)加热温度高,加热温度易于控制。

(4)采用非接触式加热方式,在加热过程中不易掺入杂质。

(5)工件材料耗损小,氧化铁皮生成少。

(6)作业环境符合环保要求。

(7)易于实现加热工程自动化。

(8)设备占地小,节约轧线空间[1]。

ESP电感应加热炉全长仅11m左右,共计12个单元,可将高速运行的板坯快速升温最高300℃左右。高效节能的电感应加热炉是ESP轧线核心设备之一,是无头轧制工艺得以实现的必要条件。

2 感应加热工作原理

感应加热的基本工作原理为电磁感应。在被加热金属件外绕上一组感应线圈,当线圈中流过某一频率的交流电流时,就会产生相同频率的交变磁通,交变磁通又在金属件中产生感应电势,从而产生感应电流(涡流),产生热量,实现对工件的加热。感应加热方式是通过感应线圈把电能传递给被加热的金属工件,然后电能再在金属工件内部转化为热能。感应线圈与金属件并非直接接触,能量是通过电磁感应传递的。因而,把这种加热方式称为感应加热[2]。

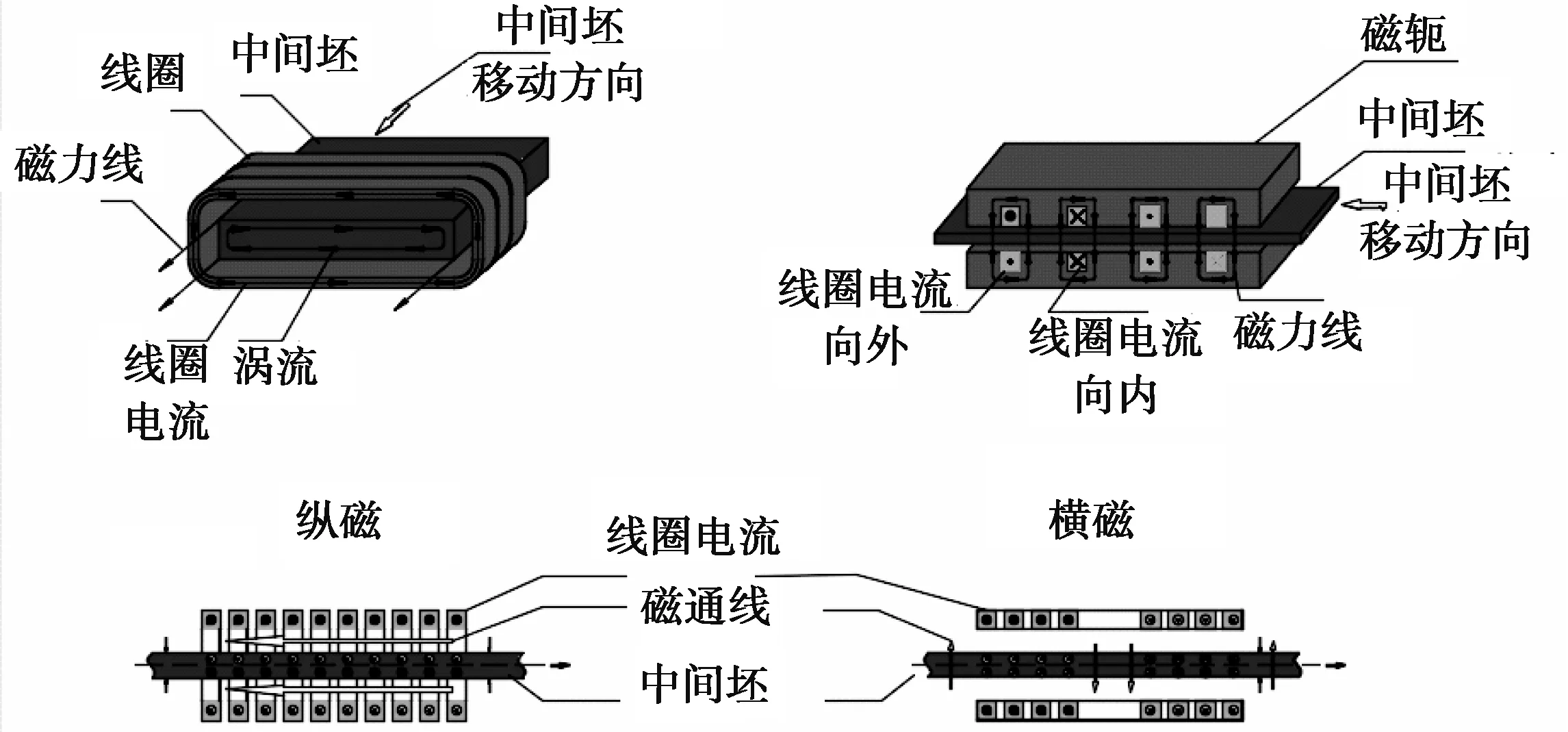

根据受热工件缠绕感应线圈方式的不同,电感应磁场在加热金属的磁场分布方向会不同,将其分为横磁与纵磁两种,详见图2。

图2 纵磁与横磁磁感线及感应电流分布图

纵磁(左上图):磁场方向与板坯运动方向平行;励磁电流环板坯;

横磁(右上图):磁场方向与板坯运动方向垂直;励磁电流分布在上下两个线圈;两个线圈平行布置于板坯上下;

3 横纵磁电感应加热炉在ESP应用对比

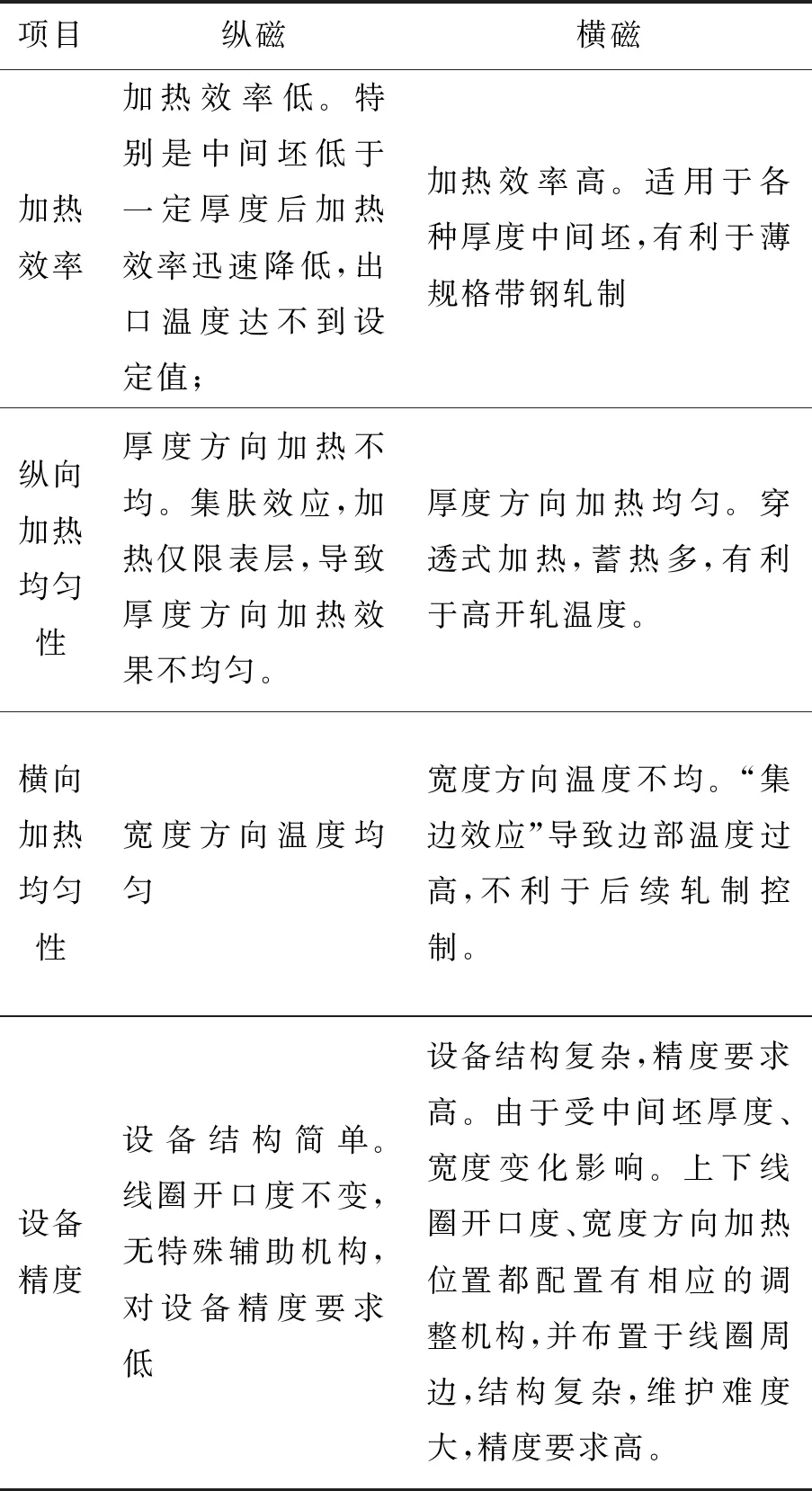

横纵磁场两种加热方式在应用中各有优缺点,其比较分析见表1。

3.1 纵向磁场

3.1.1 优点

(1)其显著优点是在中间坯宽度方向上加热均匀,温度均匀性极好,有利于带钢板型控制。

(2)自动化控制方面简单,易操作,能轻易实现温度闭环控制。

(3)设备结构简单,能长时间稳定运行,突发状况少,维修方便,备件周转速度快,适应工厂连续作业生产模式。

表1 横纵磁场优缺点对比

3.1.2 缺点

(1)纵向磁场在中间坯厚度方向加热不均,进而形成轧后带钢厚度方向上组织分层,不利于最终产品性能控制。

(2)磁场加热深度上,随着中间坯厚度逐渐变薄,理论上要求加热深度应随着中间坯变薄而变浅,从而达到更好的加热效果。在其他条件不变的前提下,就要求磁场频率变高。而由于中间坯变薄,LC震荡回路中L值变小,因而实际磁场频率是在降低的。故而纵向磁场加热深度随着中间坯变薄反而是在变深,最终在厚度中间位置重叠抵消,因此加热效率是越来越低[3]。

(3)耐火材料防护方面,由于纵磁状态下的磁场决定加热线圈必须环绕中间坯,为提高加热效率,线圈必须尽可能接近中间坯,故而耐材厚度较薄,且不易固定。损坏周期短,更换频繁。

(4)电气方面,由于纵磁要求磁场频率较高,高频率大功率,因而在电气柜功率器件设计选型上要求较高。

3.2 横向磁场

3.2.1 优点

(1)厚度方面上加热均匀。由于在厚度方向上磁感线贯穿整个中间坯,故而中间坯在厚度方向是整体同时加热,不存在加热深度问题。有利于保持厚度方向上的温度均匀性。

(2)电气方面,由于横向磁场要求频率较纵向磁场低的多,在电气设计上降低难度,有利于设备稳定运行。

(3)横磁状态下的磁场使得线圈可以分成上下两部分,从而可以控制中间坯与线圈之间气隙大小,使得系统在不同厚度下的中间坯均可以达到较高的加热效率。效率的提高意味着能耗降低,节约轧制成本。

(4)在薄规格带钢轧制过程中,纵磁效率要随着规格的变薄而逐渐降低,其平均热能转换效率在75%左右,而横磁由于可以调节气隙大小,使得效率较高,平均效率在90%左右。以ESP为例,在产线达到相同规格产量下,纵磁加热炉的日平均电能消耗要比横磁加热炉高约9万度电。

3.2.2 缺点

(1)横磁加热在中间坯宽度加热均匀性上有着较大的缺陷,其在中间坯横截面上的温度分布不均匀,使得生产带钢的质量受到影响。

(2)由于横向磁场需要设计线圈上下移动装置来保证加热效率,故而负载结构设计较复杂,故障点多,运行不稳定。

(3)自动化连锁控制较多,操作较复杂,维护不方便。

(4)设备维修周期长,备件周转需求量大。

综上所述,纵磁与横磁皆有其优缺点,现场实际选型时需要综合考虑实际需求来选定。

4 感应加热在ESP应用过程中的问题及建议

ESP生产线运行以来,电感应加热炉在应用中出现过多种问题,针对这些问题,现场经过讨论及验证,提出以下几点改进措施及建议。

4.1 纵磁薄规格加热效率低问题

纵向磁场主要缺点为薄规格时加热效率偏低,无法适应多规格钢种轧制。特别是随着轧制规格变薄后效率快速降低,导致出口温度无法达到设定值。可采取改变频率的方法来改善这种现象。由于现场负载线圈不易调整,可采取切换电容组的方式来调节不同规格下磁场频率,确保加热效率。

4.2 横磁边部高温高问题

为消除横磁边部温度过高,可采取错位加热法及边部磁场分散法。

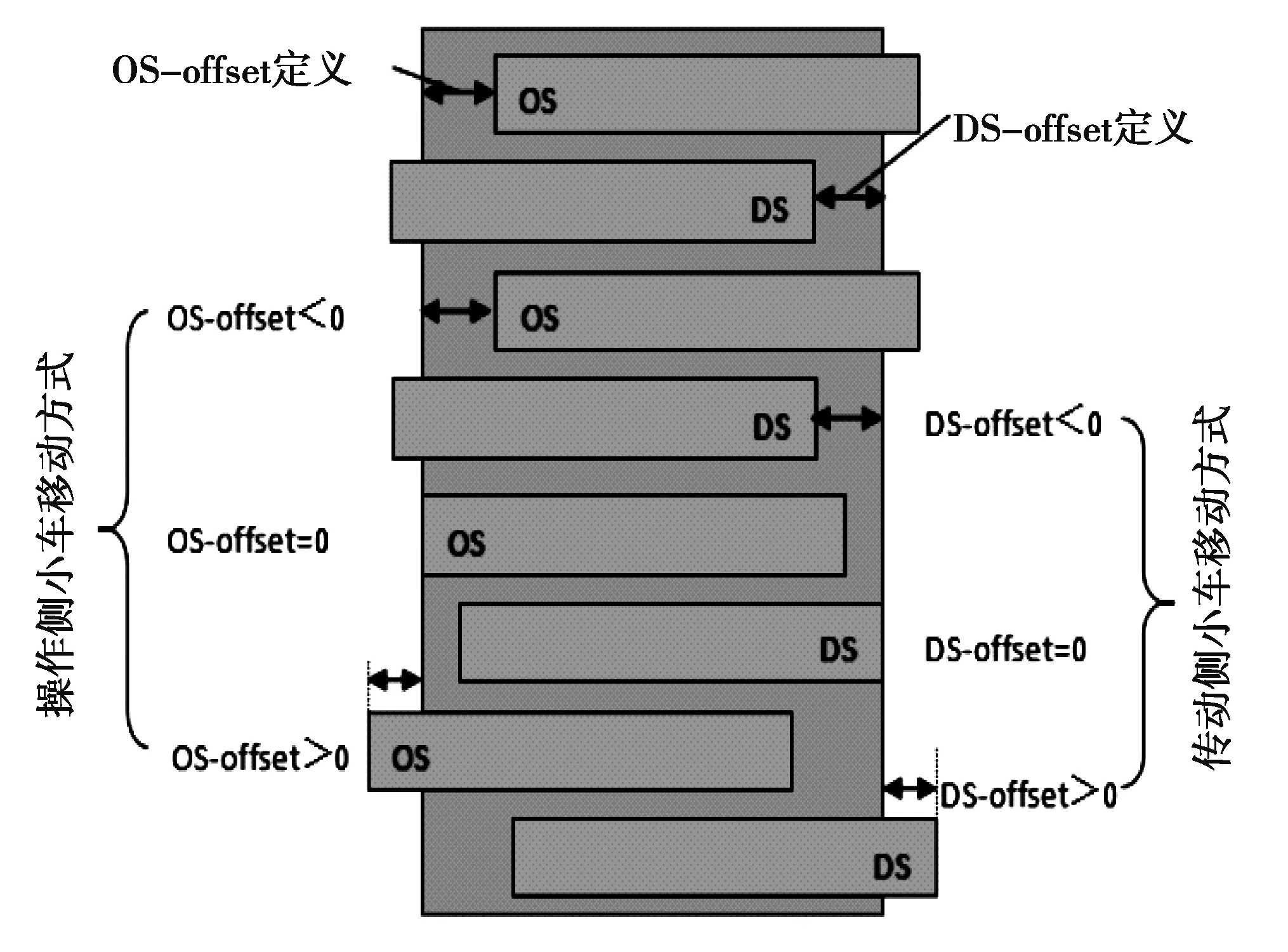

(1)错位加热法,将加热线圈制作小于带钢,使得仅在带钢一边过热,同时相邻两组加热炉错位分布,将过热部分平均,因而经过多组之后的带钢在横向上得到均匀的温度分布,见图3。

图3 错位加热法线圈布局图

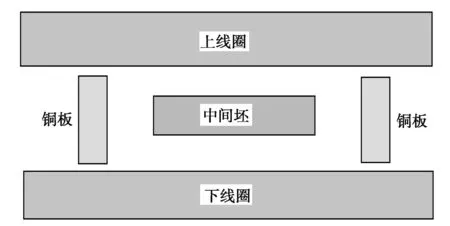

(2)边部磁场分散法,设计加热线圈尺寸完全盖住带钢,在边部增加铜排将多余的磁场倒走,使得在带钢边部的磁场减弱,加热效率降低,但整体温度均匀,见图4。

图4 边部磁场分散法设计图

(3)两种方法各有优缺点:

错位加热法可以有效消除温度不均匀,但需要配套相应的液压系统,同时一旦生产带钢规格变动,其位置分布需要另行调整。

边部磁场分散法效果好,但不易设计实现,同时调试难度较大。目前未有实际案例。

4.3 现场环境影响问题

作为电气设备,电感应加热炉对于水汽及氧化铁皮杂质反应敏感,现场存在水汽及氧化铁皮会直接影响电感应加热炉的使用寿命。而因工艺要求,电感应加热炉后必需设置除鳞箱对带钢进行除鳞处理,从而导致电感应加热炉后面直接与除鳞相连,常年水汽较多,同时水汽中多携带氧化铁皮粉末,影响电感应加热炉的稳定运行。

为消除环境影响,要做到以下两点:

(1)电感应加热炉区域封水处理,阻挡除鳞反水及清理周围空气中的水汽。土建设计时就要考虑到该区域内的排水及防水设计,阻断除磷与电感应加热炉之间的联系,确保加热炉处于干燥清洁的环境内。

(2)优化设备炉体结构设计—密闭式,确保炉体上铜排等带电部分受到完全封闭的保护,避免空气中的氧化铁皮粉堆积后引起炉体短路。

5 总结

横纵磁场在ESP产线的应用各具有优缺点,纵向磁场的温度均匀性、设备的稳定性,横向磁场的高效率,在实际选型时要综合考虑产线的需求。

结合当前钢铁行业转型升级的总体要求,节能环保成为制约钢铁行业发展的主要瓶颈。而电感应加热炉以其热转换效率高、零污染绿色环保、精准温度自动控制等显著特点,使得该技术在无头轧制生产线及常规薄板坯连铸连轧生产线的应用中有极大的发展前景。在以温度为核心的ESP生产线中,随着温度控制技术的发展,感应加热在微观结构等产品性能开发方面将会发挥更重要的作用。