复合蛋白酶水解螺旋藻制备多肽的工艺优化

2019-12-13潘进权周鲜娇黄思恒

潘进权 周鲜娇 蒋 边 黄思恒

(岭南师范学院生命科学与技术学院,湛江 524048)

螺旋藻又名蓝细菌,是一种微藻,属于低等原核生物,具有很强的生存能力,易于繁殖及规模化培养[1]。螺旋藻自身含有各种丰富的营养物质[2,3]:已有研究表明,螺旋藻干粉中蛋白的含量高达60%~70%,几乎是大豆的两倍;而且螺旋藻蛋白的氨基酸组成比例非常均衡,尤其是含硫氨基酸较突出,是一种优质蛋白质资源[4];除此外,螺旋藻还含有较丰富的不饱和脂肪酸,维生素,矿物质和多糖。因此,螺旋藻在功能性食品、饲料加工及食品生产等领域均有较好的应用潜力[5-7]。

相比于其他营养成分而言,螺旋藻蛋白是藻体中含有的最主要物质,其开发利用对于螺旋藻资源具有重要的意义。然而,由于螺旋藻蛋白存在于藻体内,是一种细胞内蛋白,若直接以螺旋藻作为原材料进行食品或饲料的加工,因藻体有较坚固的细胞壁,胞内蛋白受到细胞壁的保护,其释放到细胞外的效率较低,这在很大程度上限制了螺旋藻蛋白的有效利用及营养价值的发挥[8]。因此,国内外学者较多的研究都集中在螺旋藻蛋白的提取及加工性能等方面,仅有少数几篇文献涉及到螺旋藻蛋白的单一酶解及抗氧化肽制备工艺[9,10];而对于螺旋藻蛋白经酶解高效转化为多肽制品的生产工艺,尤其是复合蛋白酶的水解工艺涉及较少。已有研究显示,蛋白质原料经酶解得到的多肽制品具有比原料蛋白及氨基酸混合物更优越的食品加工性能及营养价值[11-13];而且多肽制品通常具有一定的生理保健功能,如抗氧化[15,16]、抗肿瘤[17,18]、增强免疫力等。因此,作为一种新型的氮素营养物质,多肽制品具有更广阔的市场空间[19,20]。为提高螺旋藻蛋白资源的利用率,本研究考察了酶解螺旋藻高效制备多肽的工艺路线,首先从蛋白酶入手,筛选适合于螺旋藻蛋白水解的复合蛋白酶;然后对酶解工艺条件进行优化,其研究结果将为螺旋藻蛋白多肽制品的加工与利用提供参考。

1 材料与方法

1.1 材料与仪器

螺旋藻(蛋白质质量分数为70.82%),中性蛋白酶,木瓜蛋白酶,胰蛋白酶,胃蛋白酶,微生物碱性蛋白酶、微生物中性蛋白酶、米曲霉蛋白酶、桔青霉蛋白酶由实验室制备。其他试剂均为分析纯。

AX224ZH/E电子天平;K9860全自动凯氏定氮仪;SH220N石墨消解仪;FE20酸度计;L550台式低速大容量离心机;723N可见分光光度计。

1.2 实验方法

1.2.1 螺旋藻的酶解工艺流程

配制螺旋藻粉液→调节pH值→超声波处理→加入蛋白酶→保温酶解→调节pH→沸水浴灭酶→离心分离→蛋白水解液

操作要点:用蒸馏水配制浓度为4%的螺旋藻粉液,调节pH为8.5,超声波预处理20 min[21],按每克蛋白加入4 000 U蛋白酶,添加蛋白酶液。混匀后置于45 ℃水浴中保温酶解4 h,期间通过滴加1 mol/L的NaOH溶液来维持酶解体系pH的稳定。酶解结束后调节酶解液的pH到4.0,然后将酶解液置于沸水浴灭酶10 min,在4 000 r/min条件下离心10 min,收集上清液,定容后测定水解液的多肽浓度。

1.2.2 测定方法

试验中所用蛋白酶的活力标定:采用Folin-酚法[22]。

样品中蛋白浓度的测定:采用凯氏定氮法[23]。

样品中多肽浓度的测定:采用肽含量测定的国标方法[24]。

水解液中多肽得率的计算:

多肽得率=水解液中肽的总量/水解液中原料蛋白质总量×100%

1.2.3 多肽的氨基酸组成分析

参考修改后的国标检测方法[25]。取水解液样品2 mL,加入等体积浓度2 mol/L的三氯乙酸溶液,充分混合后在室温静置10 min;然后在8 000 r/min的条件下离心10 min。取一定量上清液经酸完全水解处理后利用氨基酸自动分析仪测定样液中各氨基酸的含量。

1.2.4 不同蛋白酶水解效果的比较

按照1.2.1所述方法,分别采用胰蛋白酶、木瓜蛋白酶、胃蛋白酶、中性蛋白酶、微生物碱性蛋白酶、微生物中性蛋白酶、米曲霉蛋白酶、桔青霉蛋白酶,在各蛋白酶适宜的条件下进行螺旋藻酶解实验[26],通过测定各水解液的多肽得率来比较不同蛋白酶对螺旋藻水解性能的差异,并由此确定适合螺旋藻水解的主要蛋白酶类型。

1.2.5 蛋白酶的复配

分别以胰蛋白酶(或微生物碱性蛋白酶)作为主酶,分别与微生物碱性蛋白酶、胰蛋白酶、中性蛋白酶、木瓜蛋白酶、微生物中性蛋白酶、米曲霉蛋白酶、桔青霉蛋白酶按酶活比1∶1配制复合蛋白酶液;按照1.2.1所述方法进行螺旋藻酶解实验,测定各水解液的多肽得率,比较不同复合蛋白酶对螺旋藻水解性能的差异,以及各蛋白酶之间的协同作用效果,并由此确定适合螺旋藻水解的复合蛋白酶组成。

1.2.6 蛋白酶复配比例的优选

根据单酶及复合酶水解实验的结果,确定了以微生物碱性蛋白酶与胰蛋白酶作为水解螺旋藻的主酶,木瓜蛋白酶作为辅助蛋白酶。设计胰蛋白酶与碱性蛋白酶以及主酶与辅助蛋白酶之间以不同的比例进行复配配制复合蛋白酶,然后按照1.2.1所述方法进行螺旋藻酶解实验,测定各水解液的多肽得率,比较不同复合蛋白酶对螺旋藻水解性能的差异,由此确定适合螺旋藻水解的最佳复合蛋白酶组成。

1.2.7 螺旋藻酶解工艺的单因素实验1.2.7.1 螺旋藻浓度对酶解工艺的影响

分别配制浓度为10、20、30、40、50、60、70、80 g/L的螺旋藻粉液,采用优化后的复合蛋白酶按照1.2.1所述方法进行酶解实验,测定各水解液的多肽得率,考察螺旋藻浓度对酶解工艺的影响。

1.2.7.2 蛋白酶用量对酶解工艺的影响

采用优化后的复合蛋白酶,分别以1 000、2 000、3 000、4 000、5 000、6 000、8 000 U/g的添加量,按照1.2.1所述方法进行酶解实验,测定各水解液的多肽得率,考察蛋白酶用量对酶解工艺的影响。

1.2.7.3 酶解时间对酶解工艺的影响

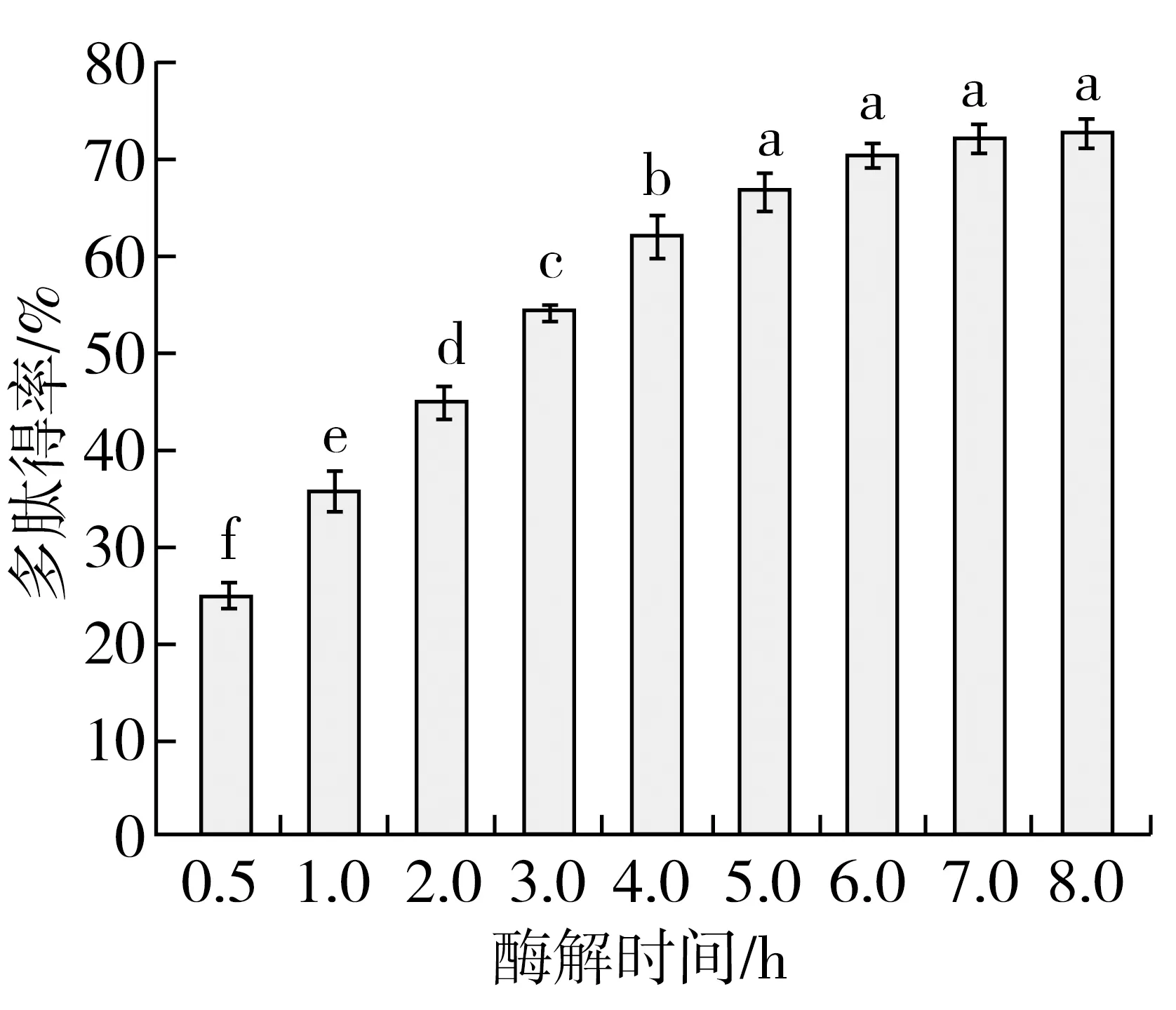

采用优化后的复合蛋白酶按照1.2.1所述方法进行酶解试验,控制酶解时间分别为0.5、1、2、3、4、5、6 h,测定不同酶解时间所得水解液的多肽得率,考察酶解时间对酶解工艺的影响。

1.2.7.4 pH对酶解工艺的影响

采用优化后的复合蛋白酶,按照1.2.1所述方法分别在pH 6、7、8、9、10、11、12的条件下进行酶解实验,测定各水解液的多肽得率,考察pH对酶解工艺的影响。

1.2.7.5 温度对酶解工艺的影响

采用优化后的复合蛋白酶,按照1.2.1所述方法分别在30、35、40、45、50、55、60 ℃的温度下进行酶解实验,测定各水解液的多肽得率,考察温度对酶解工艺的影响。

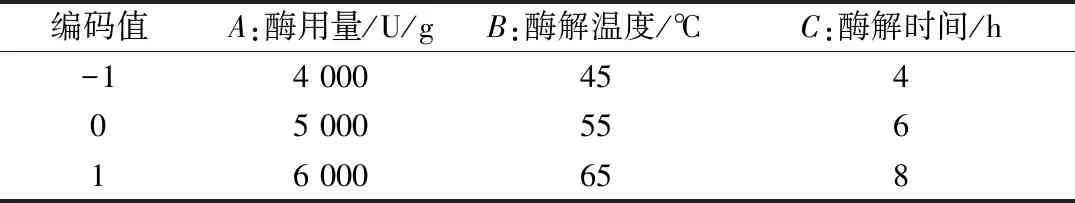

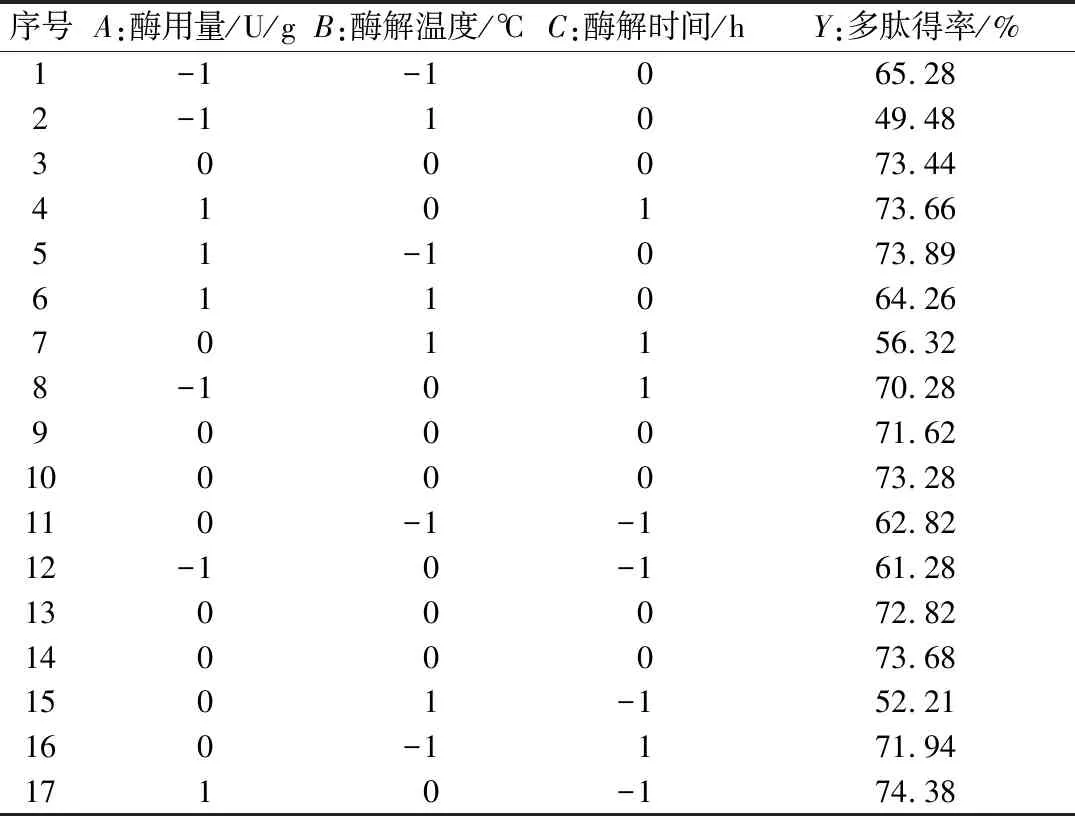

1.2.8 响应面实验

根据单因素实验结果,确定出对螺旋藻酶解工艺有较显著影响的三个因素:酶用量、酶解温度及酶解时间。运用Design Expert软件的Box-Behnken试验设计(各因素及水平取值如表1所示)对上述三个因素做进一步分析, 并由此确定各因素的最佳取值。

表1 响应面实验的因素水平表

2 结果与分析

2.1 蛋白酶筛选

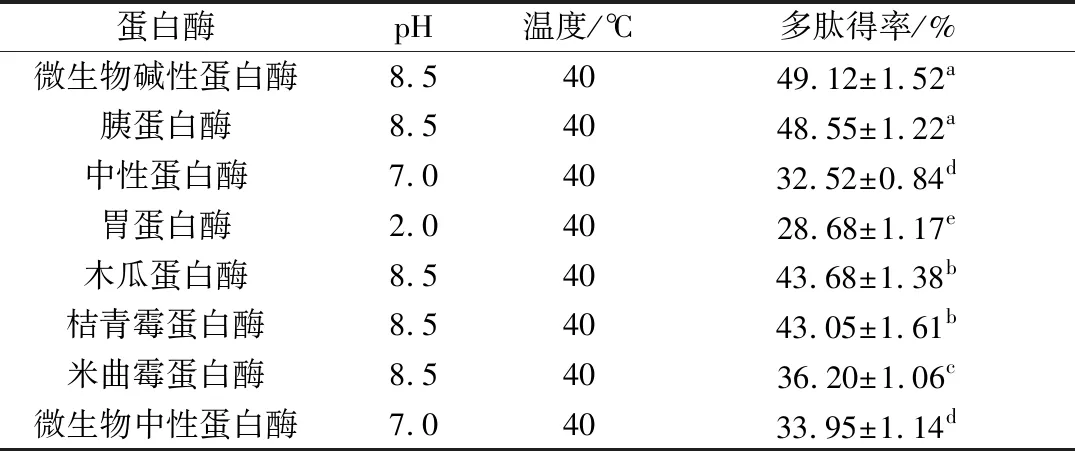

比较了不同蛋白酶对螺旋藻水解效果的差异,试验结果如表2所示。

表2 不同蛋白酶对螺旋藻水解效果的比较

注:表中标注不同小写字母表示试验结果之间有显著性差异(P<0.05),标注相同字母表示实验结果之间无显著性差异(P>0.05),余同。

由表2可知,不同蛋白酶对螺旋藻的水解效率存在着较明显的差异,在实验的8种蛋白酶中,碱性蛋白酶和胰蛋白酶对螺旋藻的水解效率最高,而中性蛋白酶的水解效率较低,胃蛋白酶的水解效率最低。根据实验结果初步确定了以微生物碱性蛋白酶或胰蛋白酶作为水解螺旋藻的主酶。

2.2 蛋白酶复配

分别以微生物碱性蛋白酶或胰蛋白酶为主酶与其他蛋白酶构成复合蛋白酶,考察了不同复合蛋白酶对螺旋藻水解效果的差异,结果如表3所示。

由表3的试验结果可以看出,微生物碱性蛋白酶或胰蛋白酶与其他几种蛋白酶构成的复合蛋白酶对螺旋藻的水解效果优于表2中单一蛋白酶的实验结果,由此说明试验的几种蛋白酶与微生物碱性蛋白酶(或胰蛋白酶)之间存在较显著的协同作用效果。其中,微生物碱性蛋白酶、胰蛋白酶及木瓜蛋白酶三者之间表现出强的协同作用效果;而微生物碱性蛋白酶与桔青霉蛋白酶之间,胰蛋白酶与桔青霉蛋白酶和米曲霉蛋白酶之间有弱的协同作用效果。 通过上述试验确定了以微生物碱性蛋白酶、胰蛋白酶及木瓜蛋白酶三者构建复合蛋白酶,其中微生物碱性蛋白酶与胰蛋白酶作为复合蛋白酶的主酶,木瓜蛋白酶作为辅助蛋白酶成分。

表3 不同复合蛋白酶对螺旋藻水解效果的比较

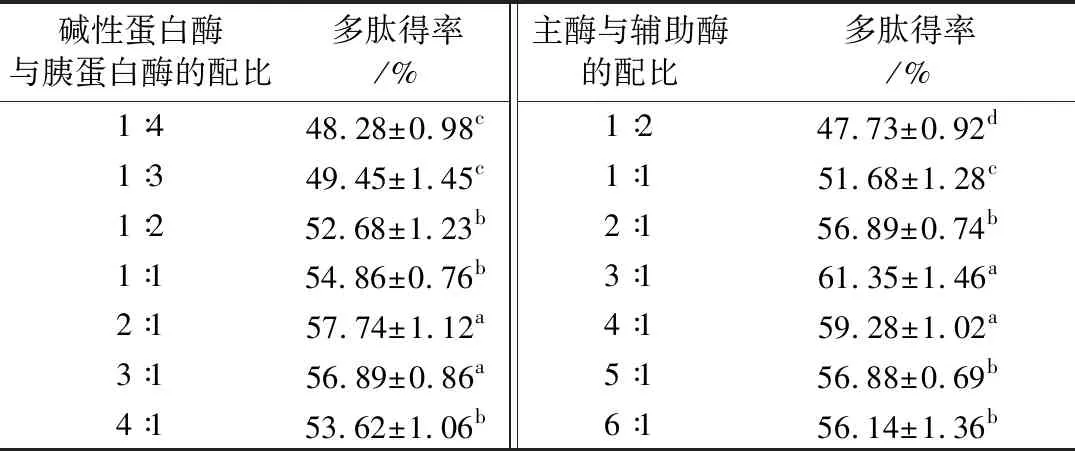

2.3 蛋白酶复配比例的优选

考察了微生物碱性蛋白酶与胰蛋白酶两者的配伍比例及主酶与辅助酶之间的比例对螺旋藻水解效果的影响,结果如表4所示。

表4 蛋白酶复配比例对螺旋藻水解效果的影响

由表4可以看出,复合蛋白酶中三种成分的配伍比例对螺旋藻的水解效率有较显著的影响,这进一步说明三种蛋白酶成分在螺旋藻水解过程中所取作用存在一定的差异:主酶中微生物碱性蛋白酶起主导作用,适当加大碱性蛋白酶的比例可显著提高主酶对螺旋藻的水解效率,主酶中微生物碱性蛋白酶与胰蛋白酶的最佳复配比例为2∶1。在确定主酶配伍比例的前提下考察了木瓜蛋白酶添加比例对螺旋藻水解效果的影响。结果显示,在主酶中辅助添加适量的木瓜蛋白酶可以显著提高复合蛋白酶对螺旋藻的水解效率,主辅酶的适宜配伍比例为3∶1。综合以上实验结果最终确定了水解螺旋藻的最佳蛋白酶是由微生物碱性蛋白酶、胰蛋白酶与木瓜蛋白酶按照2∶1∶1比例配制而成的复合蛋白酶。

2.4 酶解工艺的单因素实验

2.4.1 底物浓度对螺旋藻酶解工艺的影响

从图1可以看出,随着螺旋藻浓度的增加,水解液中多肽得率呈现出缓慢下降的趋势,尤其是当螺旋藻浓度超过50 g/L,多肽得率下降趋势更为显著。这可能与螺旋藻蛋白从细胞内溶出的扩散效应有关,因为随着螺旋藻浓度的增加,溶液中蛋白浓度增加,螺旋藻胞内蛋白的溶出速率因此会减慢,胞内蛋白残留量则增加,使得有效底物蛋白量减少了;随着蛋白浓度的增加,酶解体系中多肽浓度会随之增加,多肽对蛋白酶的反馈抑制作用增强,水解体系中有效酶活降低;此外,随着螺旋藻浓度的增加,酶解体系的黏稠度会迅速上升,这导致蛋白质分子运动能力下降,酶与底物蛋白的结合效率降低,因此降低了蛋白酶的水解速率。根据上述实验结果可确定螺旋藻的最大适宜浓度为50 g/L。

图1 底物浓度对螺旋藻酶解工艺的影响

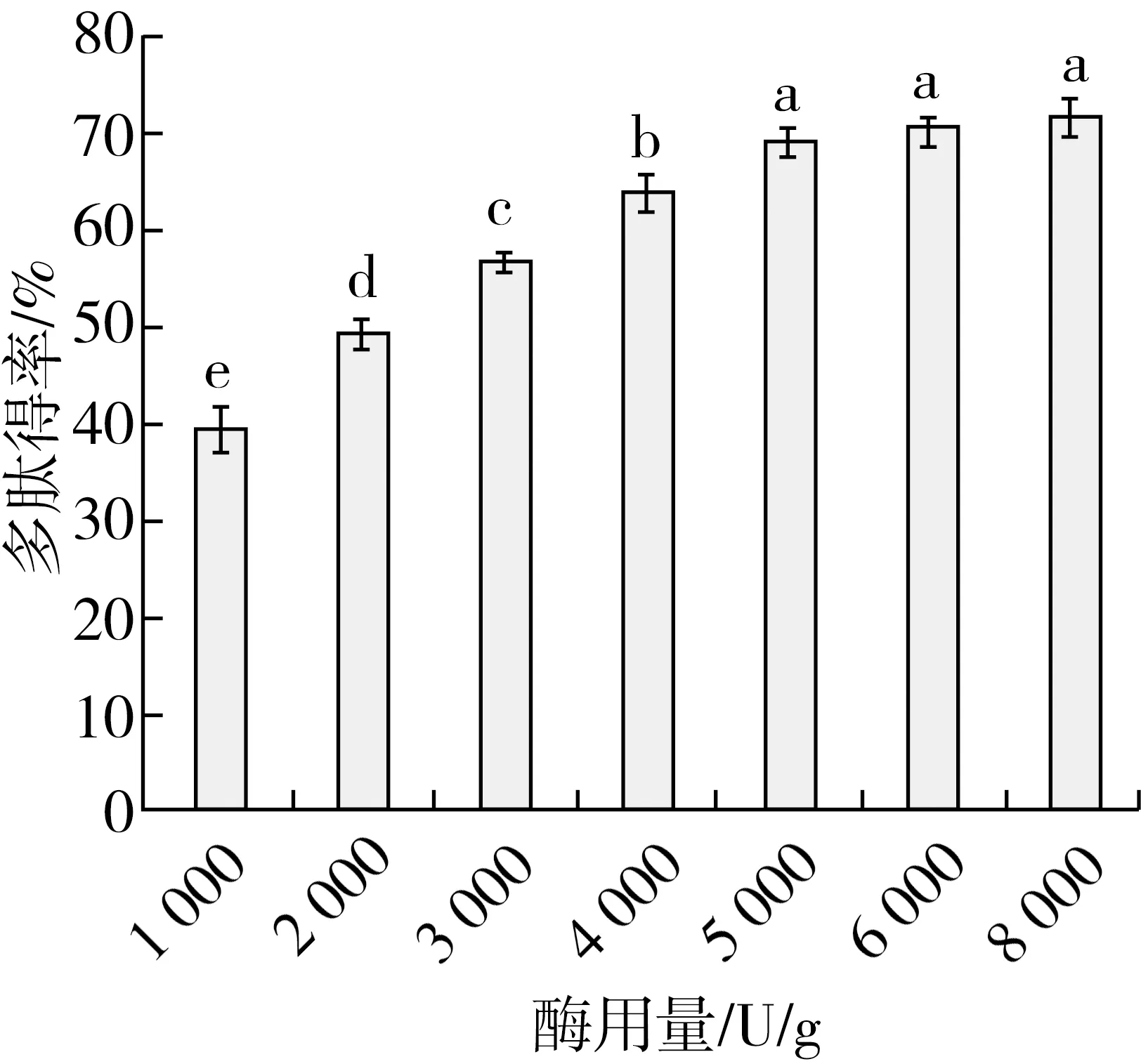

2.4.2 酶用量对螺旋藻酶解工艺的影响

由图2可知,随水解体系中酶用量的增加,多肽得率呈现出逐步上升的趋势,说明了体系中螺旋藻蛋白的水解程度在不断提高;当酶用量增加到5 000 U/g以上时,多肽得率逐渐趋于稳定,说明体系中酶量相对与底物蛋白已达到饱和,此时再进一步增加酶用量的效果不显著。根据试验结果初步确定酶解体系中复合蛋白酶的添加量在5 000 U/g左右。

图2 酶用量对螺旋藻酶解工艺的影响

2.4.3 温度对螺旋藻酶解工艺的影响

如图3所示,温度对螺旋藻多肽得率的影响呈现出典型的“钟罩型”变化趋势:当温度低于50 ℃时,酶解体系的多肽得率随温度的升高而迅速增加,说明螺旋藻蛋白的水解程度在不断提高,这是由于在一定范围内的升温可以有效地提高酶促反应速度,同时有助于螺旋藻胞内蛋白的溶出,提高了酶与底物蛋白的结合机率及水解效率。当酶解体系的温度超过55 ℃,多肽得率会随着温度的升高而呈现下降的趋势,这可能是由于较高的温度导致了蛋白酶的部分变性失活;另外,高温导致了螺旋藻蛋白变性而使其水溶性下降,这不利于螺旋藻蛋白从细胞内溶出,以及与蛋白酶的结合,因此螺旋藻的水解效率呈现出下降的趋势。从实验结果来看,螺旋藻蛋白较适宜的酶解温度在50 ℃左右。

图3 酶解温度对酶解工艺的影响

2.4.4 pH对螺旋藻酶解工艺的影响

从图4可知,当酶解体系的pH在小于8.0的范围时,多肽得率随pH增加而显著上升;当体系的pH超过10.0时,多肽得率随pH增加而下降。这说明适度的碱性环境有利于螺旋藻蛋白的水解,这是由于构成复合蛋白酶的3种酶都是在偏碱性的条件下有较高的酶活;此外,螺旋藻蛋白在酸性环境中溶解性能较差,碱性的溶剂环境有助于螺旋藻蛋白从细胞内的溶出。根据以上实验结果可以确定复合蛋白酶水解螺旋藻的最适pH在9.0左右。

图4 pH对螺旋藻酶解工艺的影响

2.4.5 时间对螺旋藻酶解工艺的影响

从图5可知,酶解过程呈现典型的速率衰减变化规律,在实验初期(0~3 h),酶解反应速度最快,表现为产物迅速积累,多肽得率快速上升。这是因为在此阶段螺旋藻细胞内外蛋白浓度差最大,螺旋藻蛋白从胞内扩散到胞外的速度最快,蛋白酶的活性最强,此时水解体系的反应速度最快;在实验中期(3~5 h),酶解反应速度趋于平缓,表现为产物量增加较缓慢。这是由于螺旋藻细胞内外蛋白浓度差已大幅度降低,胞内蛋白的溶出速率减慢,溶液中可被水解的底物蛋白浓度大幅下降,前期积累的产物多肽已显示出对蛋白酶的反馈抑制效果,使得蛋白酶的活性被削弱,因此酶解体系的反应速度逐渐减慢;在试验后期(5~8 h),酶解反应逐渐趋于停滞,产物量趋于稳定,显示酶解反应基本结束。根据实验结果可初步确定螺旋藻的酶解时间在5 h左右。

图5 酶解时间对螺旋藻酶解工艺的影响

2.5 酶解工艺的响应面实验

通过以上单因素实验初步确定了对螺旋藻酶解工艺有显著影响的三个因素:加酶量、温度和酶解时间。在固定螺旋藻浓度50 g/L,pH 9.0的前提下对这三个因素进行响应面优化实验,响应面实验设计及结果见表5。

表5 响应面实验设计与结果

对表5中的实验结果进行回归分析,得到了多肽得率(Y)相对于酶用量(A)、酶解温度(B)和酶解时间(C)的数学模型(因素采用编码值):

Y=72.97+4.98A-6.46B+2.69C+1.54AB-2.43AC-1.25BC-0.33A2-9.41B2-2.74C2

对上述回归模型及表5中数据进行方差分析,结果(见表6)显示:以上拟合得到的回归模型具有非常高的显著性(P<0.01),失拟项不显著(P=0.088 5>0.05),这说明以上模型对因素取值范围内的实验结果有非常高的拟合度;模型的R2值为0.974 7,说明模型的预测值可以解释97.47%的实验结果;显著性分析的结果显示:在各因素的取值范围内,因素A、B、C对螺旋藻酶解工艺有极显著的影响;此外,因素A和C之间有极显著的交互作用(P<0.01),因素A和B之间也有显著的交互作用(P<0.05)。

表6 响应面实验结果的方差分析

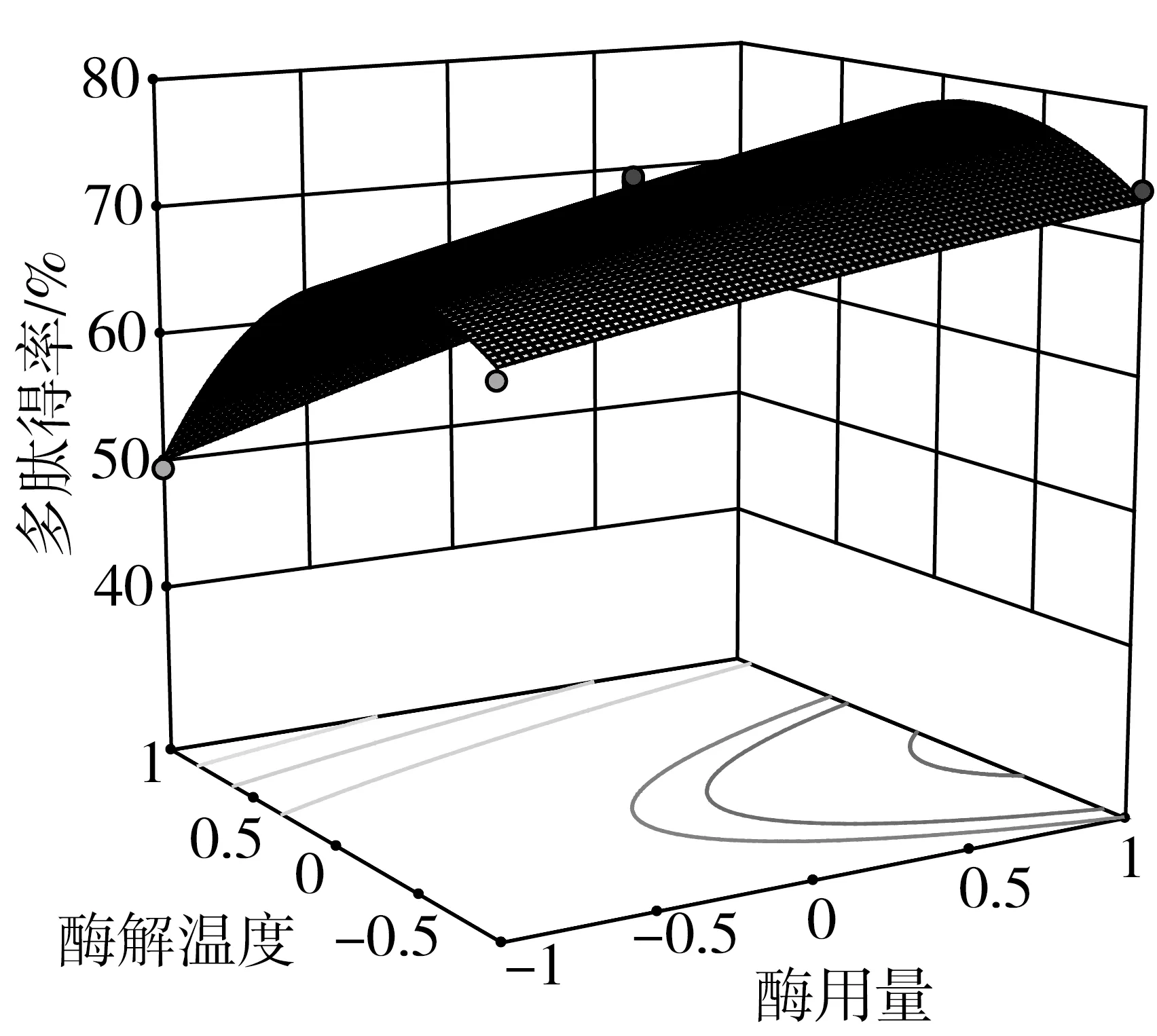

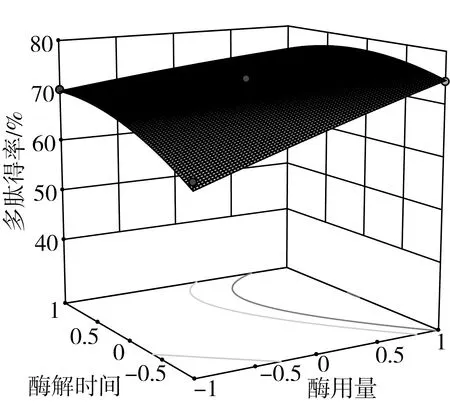

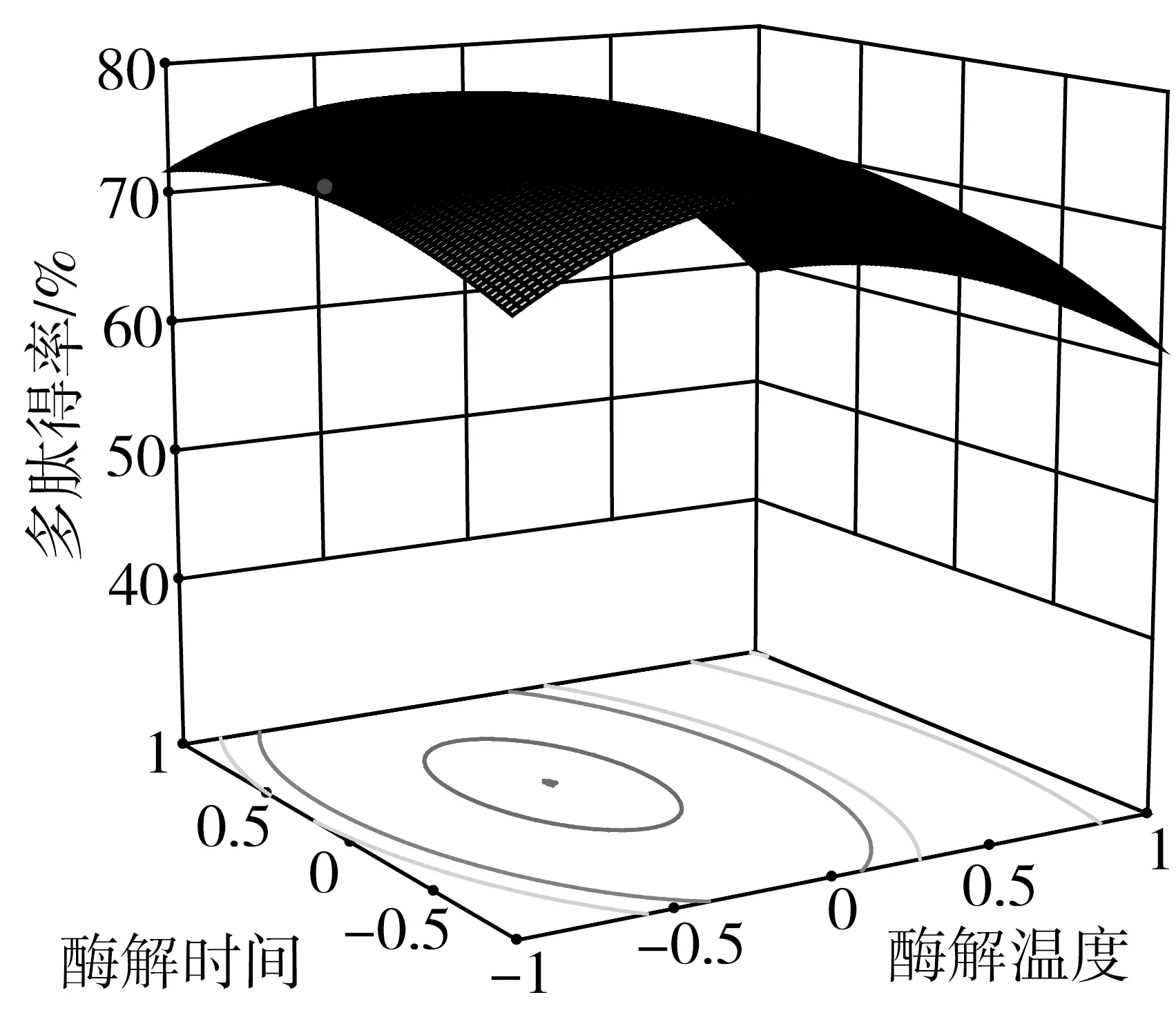

图6、图7 、图8为以上模型所对应的响应曲面图,从外形可以清晰看出拟合的响应面是典型的凸曲面,其所对应的等高线图呈现向内收缩数值递增的变化趋势,其中心点即有最大响应值。运用Design Expert10.0软件的优化算法可确定出该最大响应值为78.29%,此时各因素对应的取值分别为:加酶量6 000 U/g,温度52 ℃,酶解时间6.2 h。

综合以上单因素及响应面优化的实验结果可确定螺旋藻酶解的最佳工艺条件为:螺旋藻浓度50 g/L,pH 9.0,加酶量6 000 U/g蛋白,温度52 ℃,酶解时间6.2 h。在优化的工艺条件下进行螺旋藻酶解实验,6次独立试验的平均结果为(77.82±1.21)%,这与模型的预测值基本一致,进一步验证了上述模型的可靠性。实验结果表明,采用优化后的复合蛋白酶可实现螺旋藻蛋白的高效水解,酶解工艺的多肽得率远高于前述单一蛋白酶的结果,并显著高于已有类似文献报道的结果[27,28],初步说明本酶解工艺具有可行性。

图6 酶用量与温度对螺旋藻酶解工艺的影响

图7 酶用量与时间对螺旋藻酶解工艺的影响

图8 温度与时间对螺旋藻酶解工艺的影响

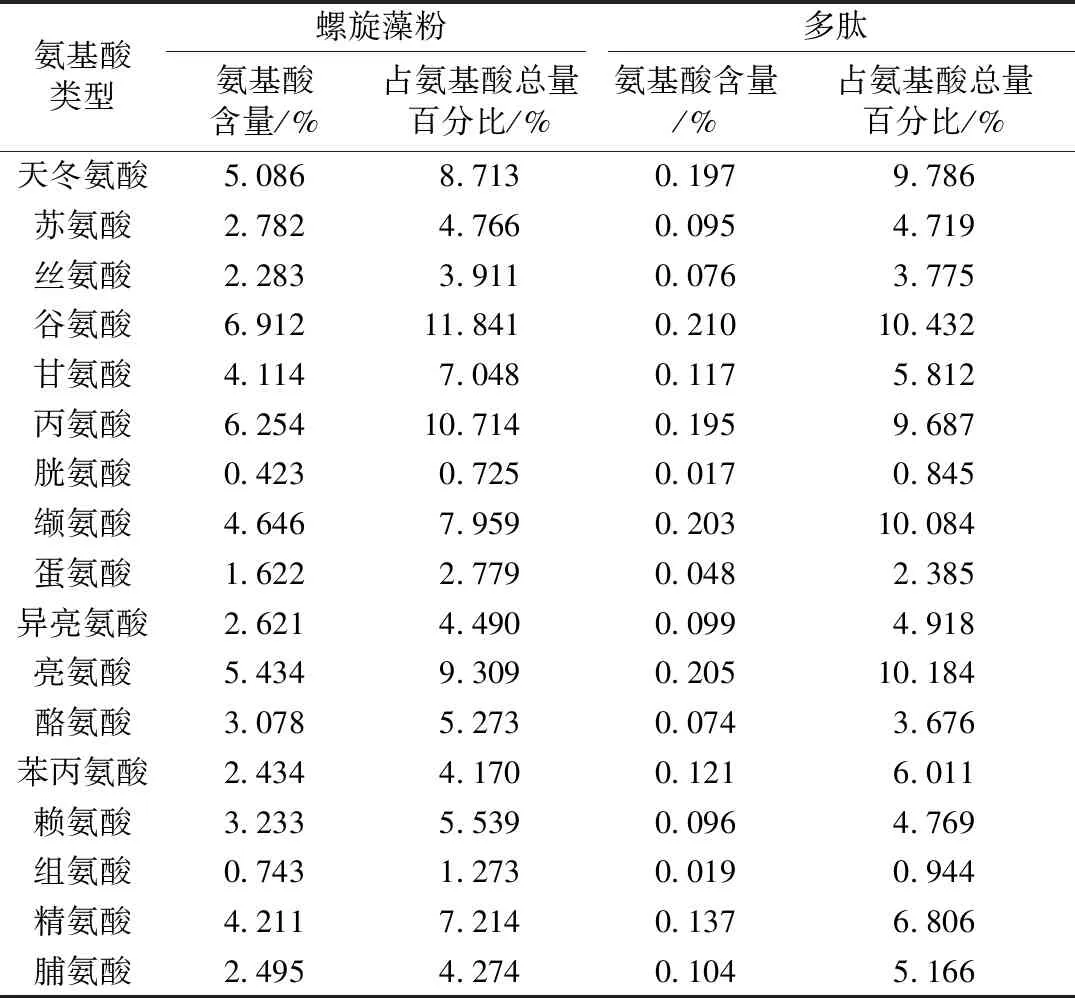

2.6 多肽的氨基酸组成分析

对螺旋藻粉及水解液中多肽的氨基酸组成进行了分析,结果如表5所示。

螺旋藻蛋白具有非常高的营养价值,其含有人体所需的17种氨基酸(因检测条件限制没能检测色氨酸),8种必需氨基酸占到蛋白总量的39%以上,尤其是其中的蛋氨酸及胱氨酸含量显著高于植物源蛋白。比较螺旋藻蛋白与水解液多肽的氨基酸组成可以看出:水解螺旋藻所制备的多肽基本上保持了原螺旋藻蛋白的氨基酸组成,未出现氨基酸严重缺失情况;多肽中8种必需氨基酸占到氨基酸总量的43%以上,蛋氨酸含量丰富。由此说明,经水解螺旋藻制备得到的多肽具有非常高的营养价值。

表7 螺旋藻及水解液中多肽的氨基酸组成

3 结论

为提高螺旋藻蛋白资源的利用率,本研究考察了复合蛋白酶水解螺旋藻高效制备多肽的工艺路线。从复合蛋白酶的构建入手,比较了不同蛋白酶对螺旋藻水解效果的差异。结果表明:微生物碱性蛋白酶和胰蛋白酶对螺旋藻蛋白有较好的适应性,水解效率较高,可作为水解螺旋藻的主酶;木瓜蛋白酶与微生物碱性蛋白酶、胰蛋白酶之间存在非常显著的协同作用效果,与它们配伍可显著提高复合蛋白酶的水解效率。因此,木瓜蛋白酶可作为复合蛋白酶的辅助酶成分。通过配伍比例的优化确定了复合蛋白酶的最佳组成为:微生物碱性蛋白酶、胰蛋白酶与木瓜蛋白酶按照酶活比2∶1∶1的比例构建复合蛋白酶。运用单因素及响应面实验方法对螺旋藻的酶解工艺条件进行了优化,最终确定了复合蛋白酶水解螺旋藻的最佳工艺条件为:螺旋藻浓度50 g/L,pH 9.0,加酶量6 000 U/g蛋白,温度52 ℃,酶解时间6.2 h。在优化的工艺条件下复合蛋白酶水解螺旋藻的多肽得率可以达到(77.82±1.21)%,结果显示优化后的复合蛋白酶可实现螺旋藻蛋白的高效水解。对水解液中多肽的氨基酸组成进行了分析,结果显示:多肽具有与螺旋藻蛋白相近的氨基酸组成,氨基酸种类齐全,营养价值较高,8种必需氨基酸含量丰富,占到氨基酸总量的43%以上。结果表明,复合蛋白酶高效水解螺旋藻制备多肽的工艺具有可行性。