黄金尾矿综合利用的研究进展

2019-12-11孟凡涛

李 杨,孟凡涛,王 鹏

(山东理工大学 材料科学与工程学院,山东 淄博 255049)

中国是黄金生产大国,随着经济的发展,矿物资源不断被开发,尾矿的数量也日渐增长。仅2013年,中国就产生了2.14亿t黄金尾矿。截止到2013年,累计产量为12.98亿t。与此同时,综合利用率仅为18.9%[1]。大量的尾矿得不到回收利用,堆积在尾矿库中,不仅占用土地资源,污染大气、地表水及地下水,而且存在巨大的安全隐患。黄金尾矿的处置问题已经变成制约黄金矿山经济可持续发展的重大因素。目前,综合利用黄金尾矿的主要方式有:(1)回收尾矿中的有价金属;(2)回收尾矿中的硅酸盐等矿物用于生产建筑材料;(3)尾矿用做矿山采空区填充材料。其中回收尾矿中的金属元素约占尾矿总利用量的3%,生产建筑制品约占43%,填充矿山采空区约占53%[1]。

1 不同黄金尾矿的化学组成

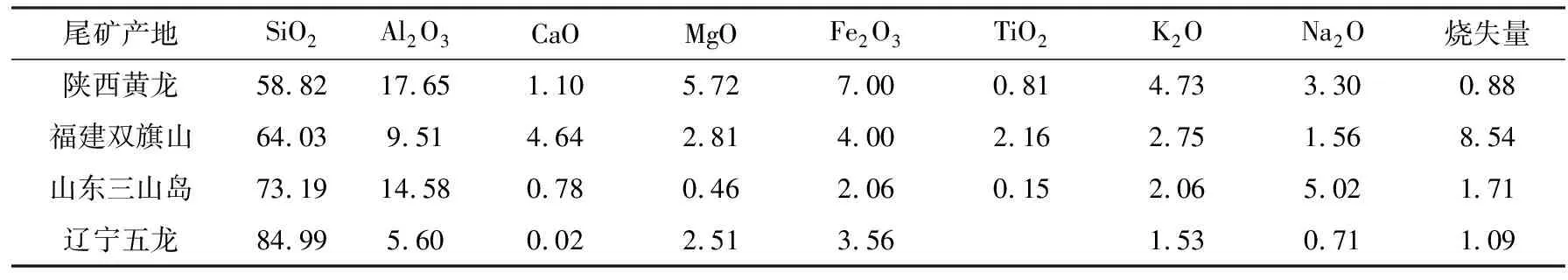

黄金尾矿是金矿石经选矿或者提金工艺回收金或其他有用组分后排出的固体废弃物。一般情况下,黄金尾矿呈碱性(pH>10)。尾矿中二氧化硅含量较高,同时含有一部分氧化铝、氧化铁和少量的银、铜、铅等金属元素。由于矿石性质、选矿工艺或提金方法的不同,黄金尾矿的物理性质、化学组成会存在差异[2],表1为不同产地黄金尾矿的化学组成(质量分数)。

表1 不同产地黄金尾矿的化学组成[3]

Tab.1 Chemical composition of gold tailings from different habitats[3]%

尾矿产地SiO2Al2O3CaOMgOFe2O3TiO2K2ONa2O烧失量陕西黄龙58.8217.651.105.727.000.814.733.300.88福建双旗山64.039.514.642.814.002.162.751.568.54山东三山岛73.1914.580.780.462.060.152.065.021.71辽宁五龙84.995.600.022.513.561.530.711.09

2 回收尾矿中的有价金属

我国大部分的矿物资源为伴生矿,因为前些年选矿工艺落后,大量的有价金属残留在尾矿中。黄金尾矿一般含有0.4~0.6 g/t的金,并伴生有银、铜、锌等金属元素,具有巨大的回收潜力[4]。经过近年的发展,我国在回收尾矿中的有价金属方面取得了一系列的技术突破。一批矿山企业和研究机构在这方面进行了大量的研究,不仅提高了资源的回收率,也获得了巨大的经济效益。

李日升等[5]对金品位为0.7 g/t的某金尾矿进行了浮选选金试验,研究了磨矿细度、硫酸、硫酸铜和Y89黄药用量对金精矿回收率的影响,确定了最佳的实验方案:磨矿细度为小于74 μm占80%,硫酸用量为5520 g/t,硫酸铜用量为200 g/t,Y89黄药用量为60 g/t。在此基础上,进行闭路试验,可获得金品位为30.88 g/t,回收率为59.11%的金精矿。由此可见,浮选法能够实现金元素的有效回收。但该方法成本较高,具体的工业化应用有待于进一步的研究。

孙广周等[6]对云南大理某含金量为0.75 g/t的金尾矿采用炭浸法(CIL法)提金,研究了磨矿细度、氰化钠浓度、浸出时间、活性炭密度等对金精矿回收率的影响。在确定了磨矿细度为小于74 μm占95%,NaCN质量浓度为0.05%(相当于用量1 kg/t),浸出时间24 h,活性炭密度10 g/L的基础上,采用炭浸工艺,金浸出率达到56.08%、银浸出率达到22.65%,金吸附率为90.48%,实现了金、银的回收利用。由于该方法采用氰化物处理尾矿,往往会有部分残余在剩余的残渣中,需要采取一定的安全和环保措施。

Liu等[7]以灵宝黄金冶炼公司的黄金尾矿为原料,焦粉为还原剂,采用磁化焙烧-氰化堆浸工艺提高了氰化尾矿中金的浸出率。在焙烧过程中,发生反应的物质主要是赤铁矿和焦炭,其反应为:

3Fe2O3+C→2Fe3O4+CO

(1)

3Fe2O3+CO→2Fe3O4+CO2

(2)

由于不同方向的还原速率和膨胀应力,赤铁矿转化为磁铁矿时发生了膨胀和粉碎,暴露出尾矿中的金,从而提高了金的浸出率。添加质量分数6%的焦粉,在750 ℃下焙烧黄金尾矿1.25 h,可以获得最佳效果,铁的磁化率达到86.27%,金的浸出率增加到46.14%。磁化焙烧可以有效地提高金的回收效率,具有很大的应用前景。

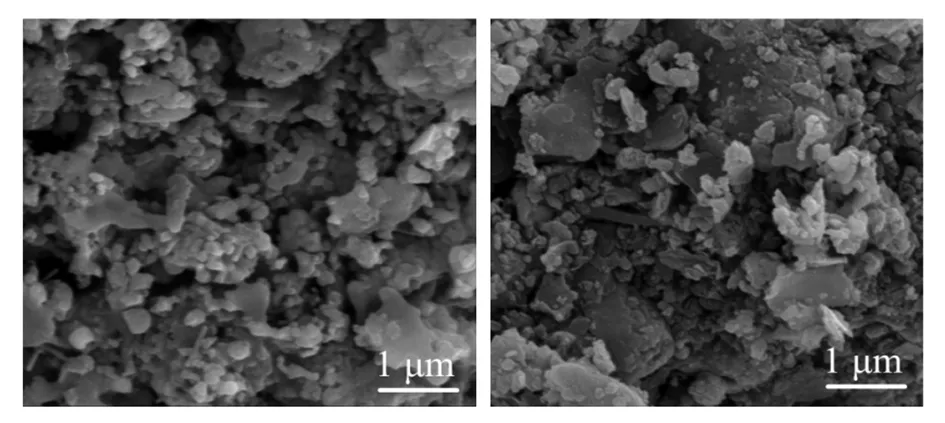

磁化焙烧也是一种从弱磁性矿物中回收铁的有效方法[8-11]。Zhang等[12]采用还原焙烧-水浸-磁选工艺回收黄金尾矿中的铁元素,研究了不同工艺参数对铁回收率的影响。图1(a)为在750 ℃下焙烧60 min尾矿的扫描电子显微镜(SEM)照片,图1(b)为没有焙烧尾矿的SEM照片。从图1中可以看出,尾矿通过还原焙烧变得松散,便于铁精矿的回收。尾矿在50 ℃下还原焙烧60 min,水浸的液固比为15∶1(mL/g),在60 ℃下浸泡5 min,然后采用激磁电流为2 A的磁场处理,可以获得最佳的选矿效果,得到的铁精矿品位为59.11%,回收率为75.12%。

(a)焙烧试样 (b)原试样图1 焙烧尾矿和原尾矿的SEM照片[12]Fig.1 Photos of SEM calcined tailings and raw tailings[12]

徐名特等[13]针对某氰化尾矿铜锌分离困难等问题,采用铜铅混合浮选-铜铅分离-铜铅混选尾矿选锌的实验流程,研究了不同浮选药剂的用量对铜、铅、锌回收率的影响,得到铜品位为24.01%、回收率为90.94%的铜精矿;铅品位为67.80%、回收率为59.67%的铅精矿;锌品位45.93%,回收率为73.07%的锌精矿。浮选方法是一种分选尾矿中金属元素的有效方法,但在工业化生产中,一般不用它来直接处理氰化尾矿。

3 生产建筑材料

从尾矿中回收有价金属元素,并不能够有效减少尾矿数量,也就不能从源头上解决尾矿占用土地资源、破坏生态环境的问题。中国黄金矿床类型复杂,围岩种类多样,部分矿床中金属矿物含量稀少,脉石矿物比较纯净,因此尾矿可以作为重要的非金属矿物原料或建筑材料使用[14]。

3.1 用于生产建筑用砖

杨永刚等[15]以沂南金尾矿为原料,采用干压硬塑成型工艺,研究了尾矿掺杂量、成形压力、烧结温度对烧结砖强度的影响。试验通过添加质量分数90%的尾矿,能够在1000 ℃下烧结制备出抗压强度大于10 MPa(MU10)的普通烧结砖。该烧结砖能够替代相应的黏土砖,减少黏土资源的消耗。

Roy等[16]以黄金尾矿、黑棉土、红泥为原料,研究制备烧结砖。当黄金尾矿和黑棉土的比例为7∶13和1∶3时,烧结砖的成本仅为普通砖的0.74和0.72倍。当黄金尾矿和红泥的比例为1∶1和11∶9时,烧结砖的成本仅为普通砖的0.83和0.85倍。采用尾矿制备的烧结砖成本大大降低,具有很大的推广空间。

周明凯等[17]以山东某金尾矿为主要原料,添加煤矸石、轻烧氧化镁和氧化铝等辅助材料,研究烧制发泡陶瓷。试验主要探讨了氧化铝、硫化铁含量对发泡效果的影响,结果显示:发泡温度随氧化铝含量的增加而升高,硫化铁起到助融和促进发泡的作用。在尾矿质量分数为65%~75%,基体氧化铝为20%的情况下,可以制备出性能良好的发泡陶瓷材料。黄金尾矿制备发泡陶瓷砖很好地利用了尾矿粒度较细的特点,该方面的工业化应用技术还有待于进一步研究和完善,它也是尾矿综合利用的一个很好的方向。

3.2 用于生产加气混凝土

陈伟等[18]以山东招远黄金尾矿为主要原料,添加水泥、石膏等材料,研究了石膏掺杂量和钙硅比对加气混凝土性能的影响。试验结果表明,石膏掺杂量对加气混凝土的容重影响不大,制品的绝干强度会随着石膏掺杂量和钙硅比的增加先升高后减小。实验确定了最佳的配比,石膏质量分数为3%,钙硅比为0.7。生产加气混凝土的黄金尾矿需要球磨处理,增加了一定的成本。目前该工艺相对成熟,已经能够实现大规模的工业化生产。

3.3 用于生产水泥

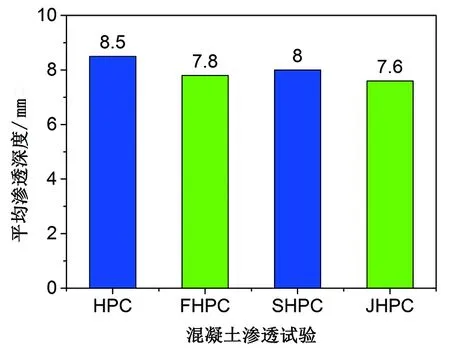

郜志海等[19]以黄金尾矿和石灰石为基本原料,制备出聚合物水泥(JS)防水涂料,研究了用JS配制的抗压强度大于80 MPa(C80)的高性能混凝土(HPC)在不同条件下的耐久性能。图2为混凝土渗透试验的结果分析,其中FHPC、SHPC、JHPC分别为掺杂粉煤灰的高性能混凝土、掺杂矿渣的高性能混凝土和掺杂JS的高性能混凝土。从图2中可以看出,通过添加JS,HPC的抗渗性能显著改善。目前,黄金尾矿制备水泥的研究有很多,工艺技术相对成熟,已经能够实现大规模的工业化生产。

图2 混凝土渗透试验结果分析[19]Fig.2 The results of concrete penetration test[19]

伊斯坦布尔大学[20]以黄金尾矿、粉煤灰和硅粉为原料,制备废渣水泥,研究了尾矿添加量对水泥抗压强度的影响。试验结果显示,当黄金尾矿质量分数为25%时,水泥的抗压强度最大,可以作为水泥添加剂使用。

郭家林等[21]以商洛金尾矿为基本原料,添加水泥和双氧水,研究制备发泡水泥。试验采用正交法,研究了尾矿添加量、母料量、水料比和双氧水量对发泡水泥28 d抗压强度的影响。当金尾矿添加量为15%,双氧水量为4.5%,母料量为0.44%,水料比为0.45,能够制备出28 d抗压强度为0.52 MPa的水泥。

张国强[22]研究了以黄金尾矿为基本原料的JS性能,制备得到的JS粉中含有大量硅酸二钙(β-C2S)、硅酸三钙(C3S)、少量铝酸盐(C3A)和铁铝酸盐(C4AF)。和普通的硅酸盐水泥相比,JS粉体水化至后期时,产生了较多的钙矾石(AFt)晶相,强度较高。

3.4 用于制备陶粒

闫传霖[23]以黄金尾矿为基本原料,添加粉煤灰和煤粉,研究制备轻质陶粒。实验采用正交法,主要研究了原料配比和烧结制度对陶粒堆积密度、表观密度、吸水率和筒压强度的影响。添加质量分数为55.55%的金尾矿、39.39%的粉煤灰、5.05%的煤粉,在450 ℃下预热60 min,1155 ℃下焙烧120 min,可以获得最佳实验效果,制备的陶粒堆积密度为856 kg/m3、筒压强度为5.95 MPa、吸水率为5.20%、表观密度为1632 kg/m3。黄金尾矿的化学组成满足烧制陶粒所需要的原材料化学成分要求,因此能够制备出性能优良的陶粒。

李岩[24]以黄金尾矿为基本原料,添加黄河淤沙、煤粉,研究制备彩色陶粒。实验采用正交法,分别研究了添加钴、铬、锡元素彩色陶粒的原料配比和烧结工艺对陶粒性能的影响。试验确定了最佳方案,添加钴元素彩色陶粒的堆积密度为704 kg/m3,筒压强度为17.8 MPa,吸水率为7.5%。添加铬元素的彩色陶粒堆积密度为714 kg/m3,筒压强度为13.4 MPa,吸水率为4.5%。添加锡元素彩色陶粒堆积密度为934 kg/m3,筒压强度为14.6 MPa,吸水率为8.5%。制备彩色陶粒进一步提高了陶粒的附加值,也符合环保的要求,对尾矿综合利用具有很高的参考价值。

3.5 用于分选长石精矿

制备长石精矿的关键是分离尾矿中的磁性矿物、云母和石英,主要工艺包括重选、磁选、浮选等。重选能有效去除尾矿中铁含量较高的细泥,磁选能够分离尾矿的铁磁性矿物,浮选能够有效地富集长石精矿,实现石英和长石的分离[25]。

魏转花等[26]对摇床尾矿采用重选-弱磁选-两段高梯度磁选工艺处理,回收长石精矿。实验研究了不同磁场强度对长石精矿的铁含量和产率的影响,当弱磁场强为1241 A/m,强磁场强为7692 A/m时,可得到的长石精矿Fe2O3含量为0.23%、产率为57.39%,达到陶瓷Ⅱ级原料质量标准。黄金尾矿分选长石精矿,拓宽了尾矿综合利用的新领域。但是由于黄金矿床种类不同,并不是所有黄金尾矿都能够制备长石精矿,有一定的局限性。

3.6 用于生产微晶玻璃

陈维铅等[27]以金尾矿为主要原料,采用熔融法制备CaO-Al2O3-SiO2系微晶玻璃。实验利用差示扫描量热法分析(DSC)、X射线衍射分析(XRD)、扫描电子显微镜(SEM)等方法,研究了不同晶化温度对微晶玻璃的物相组成、微观结构及性能的影响。在850~950 ℃范围内,微晶玻璃的性能随着晶化温度的提高而提高。在50 ℃下保温3 h,可制备得到热膨胀系数、抗折强度及密度分别为68.7×10-7/℃、122 MPa和2.836 g/cm3的微晶玻璃。黄金尾矿制备微晶玻璃也是尾矿综合利用的一个重要方面,应用前景广阔。

张雪峰等[28]以陕南金尾矿为主要原料,添加白云鄂博低品位尾矿,采用熔融法制备微晶玻璃。实验采用差热分析法(DTA)、SEM、XRD等方法,研究了不同钙硅比对微晶玻璃的核化、晶化温度以及物相、理化性能的影响。当钙硅比为0.32时,能够制备出抗折强度为169.2 MPa、密度为2.92 g/cm3、耐酸性为95%、耐碱性为98%的微晶玻璃。黄金尾矿制备微晶玻璃是一个新型的应用领域,目前还处在实验室研究阶段,无法实现大规模的工业化生产。

4 尾矿作为矿山填充材料

金矿的开采会造成大量的采空区,存在严重的安全隐患。尾矿回填矿山不仅保障了矿产资源开采的安全,而且消耗了大量的尾矿,有效地减少了对自然环境的压力。黄金尾矿是一种良好的填充材料,粒度较细,同时可以就地取材,省去了破碎、运输的成本。用尾矿作为填充材料,其成本仅仅为碎石填充费用的1/4[14]。用黄金尾矿回填矿山采空区是利用尾矿最简洁和有效的方法之一,能够有效减少土地资源的占用,节省企业成本,具有巨大的环境和社会效益。

水银洞黄金尾矿平均粒径为22.03 mm,其中粒径在20 mm以下的颗粒占比为66.13%。将尾矿和PC32.5水泥按质量比1∶3到1∶8的比例进行混合,可以制备出质量分数为50%的矿浆,其胶结充填体强度能够满足矿山开采的工艺要求[29]。目前,该工艺相对较成熟,广泛应用于矿山开采领域。

5 结束语

随着社会发展,环保要求逐渐提高,过去矿山经济的粗放式发展已经越来越不适应当今的社会环境。大量的黄金尾矿不仅占用土地资源,而且污染环境,因此实现黄金尾矿的综合利用已经成为矿山经济可持续发展的必然选择。

目前,虽然黄金尾矿综合利用实验研究比较多,但尾矿综合利用率依然很低。黄金尾矿综合利用方面存在许多问题:(1)尾矿综合利用技术相对落后,高附加值产品较少;(2)企业对尾矿综合利用重视不够,投入不足,更多的是从经济效益方面考虑回收尾矿;(3)相关政策不够完善。黄金尾矿的综合利用具有非常广阔的发展前景,今后我国黄金矿山企业应提高对尾矿综合利用的重视程度,解决存在的问题,提高尾矿综合利用的技术水平,生产高附加值的产品,促进矿山经济的健康发展。