圆锥曲线插补数控系统的研究与设计

2019-12-11王政皓杨召彬乔磊王宏甲赵庆志

王政皓,杨召彬,乔磊,王宏甲,赵庆志

(山东理工大学 机械工程学院,山东 淄博 255049)

随着我国科学技术的不断发展,经济型数控系统在一定程度上得到很快发展,为加工生产提供了更好的技术支持[1-3]。经济型数控系统通过与计算机的完美结合,使用价值进一步得到提升,目前经济型数控机床因为其性能好、价格低廉等优点,已经成为我国制造业中必不可少的重要部分。虽然经济型数控系统因为其自身优势而被广泛使用,但其插补功能存在一定的不足[4],无法满足部分较精细工件的加工生产要求。因此,本文进行圆锥曲线数控系统的设计与研究,以期在一定程度上弥补传统经济型数控系统插补能力的不足,提高传统经济型数控系统的性能。

1 圆锥曲线插补数控系统的总体规划

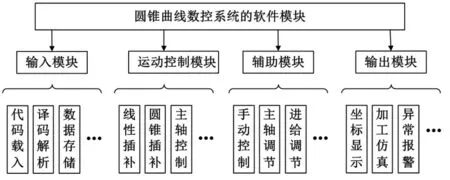

为实现圆锥曲线插补,提高经济型数控系统的性能,本文设计的数控系统主要采用了差分插补原理、多线程以及OpenGL等技术。整个数控系统的软件模块如图1所示。数控系统主要由输入模块、输出模块、运动控制模块以及辅助模块4部分组成,实现了NC代码的译码、加工仿真、插补加工以及加工信息的显示等功能。同时,本文采用PCI-750数据采集卡作为控制系统的硬件核心,实现圆锥曲线数控系统的动力系统与伺服系统的控制。

图1 数控系统的软件模块Fig.1 The functional framework of the numerical control system

该数控系统设计结构严谨、稳定性强、功能齐全、实现简单,结合差分插补原理能够实现圆锥曲线的直接插补。

2 控制系统的软件设计

2.1 差分插补原理简述

本文的圆锥曲线数控系统插补模块程序以差分插补原理为核心编写。从相关文献[5-7]中分析可得,差分插补原理是从原点开始,依据函数递增的趋势进行推导的。在插补的过程中,为满足该插补方法的理论依据,曲线方程需经坐标系平移和变向化为可分离变量的正高次曲线,坐标系划分为定义用绝对坐标系、相对坐标系和加工用绝对坐标系,具体各种坐标系的含义和变换方法见文献 [8]。

差分插补原理能够实现对变量可分离的正高次曲线的直接插补,并且插补运算误差不超过半个脉冲当量。差分插补原理的每次进给中都要包含脉冲密度高的基准轴,并判断非基准轴的脉冲是否存在,以此为基础,系统从平面直线插补扩展到空间多维线性插补[9-10]。

例如:用绝对坐标系定义的二次多项式方程Q(x)=P(y),经过坐标系平移和变向化为相对坐标系中的正二次曲线方程

a2x2+a1x=b2y2+b1y

正二次曲线方程的差分插补基本原理如图2所示。其中差分插补代码为:

jx1,jx2,jy1,jy2,F,G,L

jx1:x的一阶差分;jx2:x的二阶差分;

jy1:y的一阶差分;jy2:y的二阶差分;

F:插补偏差;

G:计数方向;

L:加工用的绝对坐标象限。

图2 正二次曲线差分插补基本原理图Fig.2The basic principle of positive quadratic differential interpolation

2.2 多线程技术

如何完成多任务的实时控制是开发数控系统必须解决的关键问题[11-12]。本文的圆锥曲线数控系统在VC++6.0环境下编写,其中的译码解释模块、插补运动模块、位置控制模块等重要模块均采用了多线程技术。多线程技术在本文数控系统中的运用,实现了各个任务之间的合理调度,使各个单元模块能够迅速切换,并且多个单元模块可以同时运行。运用多线程技术,提高了PC机的CPU使用效率,不会出现因某个任务程序长时间占用CPU时间和内存导致数控系统崩溃的情况。

本文数控系统创建的线程中有用户界面线程和工作线程两种类型。工作线程实现译码解释任务和插补运算任务等比较耗时的后台任务,用户界面线程实现数控系统中的加工信息显示任务,用来显示当前加工的代码和当前加工工件的坐标等。

以插补线程为例,由于插补算法是数控系统中最复杂的一部分,因此创建工作线程,并对插补模块的线程级别进行了合理分配,以保证数控系统插补功能对于实时性和并行性的要求。线程的优先级分配机理可参考文献[12],数控系统的插补运算任务、译码解释任务是强实时性任务,优先级最高,故将其设置为31级;I/O监控任务设定为15级,加工信息显示任务设定为14级。线程设置如图3所示。插补模块工作线程的创建过程为:首先在MFC中编写创建线程代码,线程的声明函数为UINT Interpolation (LPVOID lpParam),然后编写工作线程代码pThread = AfxBeginThread(Interpolation ,&Info) ,最后写入差分插补算法。

图3 数控系统各线程优先级别Fig. 3 The priority of each thread of the numerical control system

2.3 运动控制模块的编程实现

根据PCI-1750数据采集卡的特点,在程序中定义了两个unsigned char类型的变量,每个变量占PC机上的地址内存都是一个字节,分别作为进给轴步进电机驱动器和主轴永磁无刷直流电机驱动器的控制信号。在数控系统的运动控制模块中,实现各轴步进电机伺服运动控制是最主要的内容。

一个字节共八位数字,用其中的两位分别作为控制一个步进电机驱动器的方向信号位和脉冲信号位,在程序中定义1为正向信号,0为反向信号。每发送一次11、10信号为一次正向脉冲信号,每发送一次01、00信号为一次反向脉冲信号,收到特定的脉冲信号后,步进电机在相应的方向转动一个步距角,相应的进给伺服系统完成一个脉冲当量。

由于数控系统需要发送3个进给轴的脉冲信号,结合不同的转向,共8种不同的联动情况,如果每个方向的运动都需要数控系统做一次判断,会使程序极其复杂。所以本文的数控系统程序中将每种运动控制信号都与101010B进行与运算,运算后每个轴的方向位不变,脉冲位置为零,这样就实现了一个脉冲信号的高低电平变化,再运用研华I/O输出函数AdxDioWriteDoPorts将脉冲信号发送出去,实现相应的运动控制。

3 控制系统的硬件设计

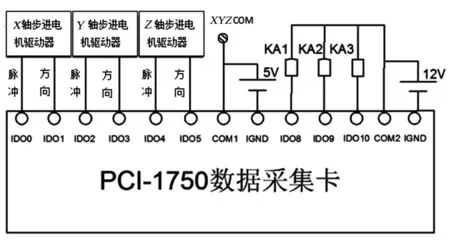

本文采用PCI-1750数据采集卡发送信号来控制电机驱动器实现运动。PCI-1750数据采集卡是一款功能强大的PCI总线半长卡,能提供16个隔离数字量数字通道,16个隔离数字量输出通道即一个带输入信号的隔离计数器/定时器。由于带有2 500 VDC隔离保护及支持干接点,所以PCI-1750数据采集卡非常适合需要高电压保护的工业应用场所。PCI-1750数据采集卡上每个I/O通道对应微机I/O端口的一位。这使得对PCI-1750编程非常方便。该卡还提供了一个计数器或定时器中断,以及两个数字量输入中断,用户可以方便地用软件对它们进行配置。控制系统硬件设计如图4所示。

图4 控制系统的硬件设计Fig.4 Control system hardware design

圆锥曲线微型数控雕刻机的驱动箱由3个步进电机驱动器、1个永磁无刷直流电机驱动器及1个直流电源组成,3个步进电机驱动器分别控制XYZ轴电机,永磁无刷直流电机驱动器控制主轴电机。

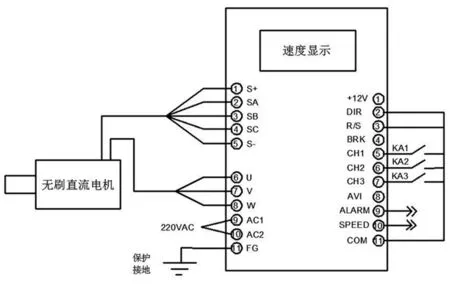

根据PCI-1750数据采集卡的端口特点,设计了用两组信号输出端口分别发送数控系统中进给轴的控制信号和主轴的控制信号。其中一组端口发送数控系统中的数字量脉冲信号给步进电机驱动器,可以实现对步进电机的运动控制;而主轴永磁无刷直流电机的运动控制相对复杂一些,需要PCI-1750数据采集卡的另一组端口给加在主轴驱动器上的中间继电器发送持续信号,通过控制永磁无刷直流电机驱动器上CH1、CH2、CH3相对于COM口的通断,实现对永磁无刷直流电机的多档速度控制,速度从0~3 500 r/min,以每500 r/min递增。图5为微型数控雕刻机控制箱内的BL-2203C无刷直流电机驱动器的接线图,R/S为电机运行/停止控制端子,DIR为电机正反转控制端子。

图5 无刷直流电机驱动器接线图Fig.5 Wiring diagram of brushless DC motor driver

PCI-1750数据采集卡与进给轴步进电机驱动器和中间继电器的接口电路设计如图6所示。进给伺服系统的脉冲当量为0.002 5 mm,在程序内部需要把坐标变化量与脉冲当量做一定处理后发送脉冲信号。3个可供12 V电压的中间继电器的负载端分别接在PCI-1750数据采集卡的3个接口上,通过判断PC端发送的持续信号来调节自身高低电平,实现电路通断功能。

图6 PCI-1750数据采集卡接线图Fig.6 Wiring diagram of PCI-1750 data acquisition card

4 圆锥曲线微型数控雕刻机的加工实验测试

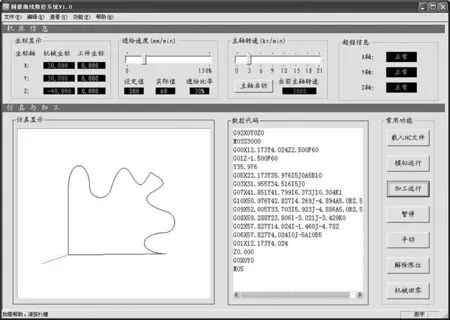

将要加工的材料(本次实验所用材料为肥皂)固定在雕刻机上,打开圆锥曲线数控系统界面,数控系统中各种圆锥曲线的代码及加工仿真的过程如图7所示。

图7 数控系统界面Fig.7 CNC system interface

通过手动功能完成加工前的对刀工作,对刀完成后载入G代码文件,进行仿真与加工。加工完成的作品如图8和图9所示。

图8 圆锥曲线加工作品Fig.8 Works by conic curve processing

图9 线性插补加工作品Fig.9 Works by linear interpolation processing

图8为数控系统进行各种圆锥曲线的插补完成后的作品,图8中曲线分别为顺时针椭圆、逆时针圆、顺时针抛物线、逆时针双曲线、顺时针双曲线、逆时针抛物线、顺时针圆和逆时针椭圆。图9为数控系统空间线性插补完成后的图案,实验表明,数控系统各项命令的执行都快速而精确,作品的加工精度较传统数控系统的直线插补拟合有了很大提升。

本文主要以教学、实验为主,运用多线程技术设计数控系统,与传统的经济型数控系统相比,扩展了插补类型,实现了各种圆锥曲线的直接插补。该数控系统的研制为后期进行圆锥曲线拟合加工奠定了良好的基础。