植物染莫代尔纤维色纺针织纱的纺制

2019-12-11张玉清韩孝春

张玉清 韩孝春

(1.青岛大学,山东青岛,266071;2.宁夏如意科技时尚产业有限公司,宁夏银川,750200)

合成染料给纺织品带来丰富色彩的同时对环境和人的健康也产生了威胁。植物染料由于低敏性、生物降解性和低毒性等优点,越来越受到人们的关注[1]。利用合成染料或植物染将纺织散纤维原料染色,再将染色后的纤维与本色或其他不同颜色的纤维互相搭配并充分混和,制成具有独特混色效果的色纺纱线,是目前国内纺纱生产中新产品开发热点之一,并具有良好的发展前景。相比于合成染料染色纤维,植物染纤维在纺纱生产过程中一般可纺性差,普遍出现生产难做、并条吸花、缠绕胶辊等问题,我们通过对植物染莫代尔纤维原料进行性能测试研究,优化设计工艺参数与配置,批量中试生产出本色莫代尔/植物染(红、黄、蓝)莫代尔70/30、80/20、90/10三种混纺比的19.7 tex针织用纱,满足了织造工序需要,得到了用户的好评。

1 纤维原料性能与纺纱方案设计

1.1 纤维原料性能

本色莫代尔选用奥地利兰精公司开发生产的莫代尔纤维,植物染莫代尔三种颜色纤维原料由国内某纤维生产企业提供,分别为茜草植物染莫代尔(红色)、姜黄植物染莫代尔(黄色)和靛蓝植物染莫代尔(蓝色)。

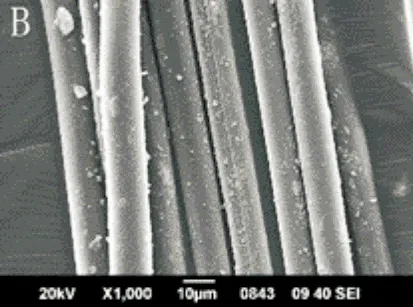

在标准温湿度条件下,经测试,本色莫代尔,茜草、姜黄、靛蓝植物染莫代尔纤维原料性能指标见表1,三种颜色的植物染莫代尔纤维表面形态扫描电子显微镜照片如图1所示。

表1 4种莫代尔纤维原料的性能指标

纤维细度/dtex断裂强度/cN·dtex-1断裂伸长率/%平均长度/mm综合摩擦因数质量比电阻/Ω·g·cm-2茜草染莫代尔姜黄染莫代尔靛蓝染莫代尔本色莫代尔 1.541.541.541.543.723.783.743.8115.215.315.216.4383838380.2540.2550.2730.1966.12×1097.58×1095.32×1094.95×108

(a)靛蓝染莫代尔

(b)茜草染莫代尔

(c)姜黄染莫代尔

图1 植物染莫代尔纤维外观形态SEM照片

由表1、图1可看出,本色莫代尔纤维经茜草、靛蓝和姜黄植物染后,纤维的综合摩擦因数、质量比电阻明显高于本色莫代尔,而断裂强度与断裂伸长率无显著变化,这是因为本色莫代尔纤维经植物染后,纤维表面会不同程度附着一些大小不一的颗粒物,使纤维表面粗糙、易相互摩擦产生静电,从而影响着植物染纤维成卷、梳理、牵伸、卷绕等成纱工艺,这也是植物染纤维可纺性差的主要原因。

1.2 混和方法与投料比确定

由于莫代尔纤维经茜草、姜黄和靛蓝植物染后可纺性能较差,纤维蓬松不易成卷、成网、成条,易缠绕胶辊、罗拉、堵塞喇叭口和细纱断头率高等问题,同时为保证成纱后各组分纤维混纺比准确和减少植物染纤维在生产过程中的损耗,我们采用了两种混和方案。

方案一:棉包混和,即按照成纱混纺比,在开清棉工序称重直接堆放本色莫代尔纤维和各色植物染莫代尔纤维,经开清、梳棉、二道混并后,牵伸、加捻成纱。

方案二:小量称重加条混法,即先将本色莫代尔纤维与经过预开松和养生过的各色植物染纤维称重按60/40比例混和,再分别经开清棉、梳棉制成本色莫代尔植物染莫代尔混和生条,而本色莫代尔纤维单独经过开清、梳棉制成本色莫代尔纤维生条,再在并条工序经二道混并,将本色莫代尔植物染莫代尔混和生条与本色莫代尔纤维生条搭配成最终成纱设计的混纺比。

植物染莫代尔纤维落棉率高于本色莫代尔纤维,为保证成纱混纺比例准确,两种方案都需要增加各色植物染莫代尔纤维的投料量。经试验后发现,方案一要保证本色莫代尔和植物染莫代尔纤维正确的混纺比,植物染莫代尔纤维投料量需比设计混纺比多投2.5个百分点;方案二要保证正确的混纺比,植物染莫代尔纤维投料量需比设计混纺比高2个百分点。方案一植物染莫代尔纤维损耗大,而方案二的生产管理难度大,综合考虑后实际生产中采用了方案二。

2 纺纱生产工艺流程

3 生产工艺与关键加工技术要点

3.1 植物染莫代尔纤维除杂与养生预处理

莫代尔纤维经植物染色后,可纺性变差,因此实际生产时对纤维原料进行了预开松、养生处理,其目的是除去纤维表面附着的细小颗粒物、提高纤维柔软度、减轻梳理与牵伸过程中纤维的损伤。利用FK-500型纺织纤维开松机对植物染莫代尔纤维进行预开松处理,并优化其工艺参数配置,以利于除去纤维表面附着物、不损伤纤维为主要工艺目的。养生处理采用高效柔软爽滑剂、抗静电剂与蒸馏水按1∶20配比混合制成油剂溶液,处理液与植物染莫代尔纤维按1∶100将其均匀喷洒到纤维原料上,在25 ℃环境里密闭放置24 h以上。

3.2 开清棉工序

在开清棉工序中,以适当降低各打手速度、适中放大隔距、充分混和与均匀、少损伤纤维为主要工艺原则[2]。由于植物染纤维已经过初步开松和除微小颗粒,故开清棉工序中可减小打击力度。棉箱机械的角钉帘子和匀棉罗拉间隔距尽可能缩小,以提高其扯松效能。开棉机采用梳针式打手,其速度为500 r/min;打手与尘棒间进、出口隔距分别为12 mm、16 mm。清棉机综合打手速度减为750 r/min,避免因开松过度损伤纤维、产生束丝和落白花等,棉卷罗拉转速为12 r/min,天平罗拉与打手间隔距为9.5 mm。棉卷定量偏重掌握,设计干定量440 g/m,卷重净重15.9 kg,伸长率不大于1.02%。

3.3 梳棉工序

梳棉工序是纺纱的关键工序,本色莫代尔纤维棉卷与植物染莫代尔纤维混和棉卷在该工序充分梳理、混和,均匀成条。生产中采用较低刺辊速度,并加大锡林与刺辊线速比,利于锡林的剥取,减少纤维打击揉搓,降低生条短绒、结杂的产生。适当加大道夫转移率,以减少纤维损伤和棉结增加。锡林与盖板间隔距偏紧掌握,利于纤维单根化和棉结梳解。

在生产管理上做到“五锋一准”,植物染莫代尔纤维蓬松、发黏,要保证纤维通道光滑、顺畅,避免堵塞喇叭口,注意色纺回花收集,防止和本色莫代尔纤维混淆[3]。

梳棉主要工艺参数:锡林、刺辊、盖板与道夫的速度配置分别为327 r/min、726 r/min、95 mm/min、25 r/min,锡林与盖板五点隔距0.23 mm、0.20 mm、0.20mm、0.20 mm、0.23 mm,锡林与道夫隔距0.13 mm,刺辊与锡林隔距0.18 mm,棉条定量设计为19 g/5 m,棉网清晰度良好。

3.4 并条工序

经过植物染后莫代尔纤维表面颗粒物影响纤维可纺性在并条工序表现得尤为突出。纺纱过程中出现粉尘及有色颗粒物附着在胶辊、罗拉上,并伴有吸花等现象。生产中采取低车速,为减少胶辊缠花,选用进口防静电胶辊,做好胶辊的清洁工作;为生产顺利和保证条子条干水平,车间相对湿度控制在68%左右。

由于植物染莫代尔已经过预开松处理,并且又在开清棉工序中已与本色莫代尔进行了混和,避免条子过熟,所以采用两道混并足以混和均匀。

并条工艺牵伸分配设计时要注意棉条内在结构和纤维弯钩方向,因此为提高混和纤维伸直平行和成纱条干水平,两道并条工序分别采用了头混少并合、小的总牵伸、较大后区牵伸;混并二道多并合、小的总牵伸、较小的后区牵伸,并适当放大后区隔距的工艺配置。并条主要工艺参数如下。

并条 混并一 混并二

定量/g·(5 m)-119 18.1

并合数/根 6 8

牵伸分配/倍 3.40×1.72 7.12×1.1

罗拉隔距/mm 10×20 10×22

前罗拉速度

/r·min-11 980 1 780

3.5 粗纱工序

粗纱工序采用较小的后区牵伸倍数,使具有紧密结构的纱条进入主牵伸区,利于保证粗纱条干水平。适当加大捻系数,减少毛羽。

粗纱主要工艺参数:定量5.25 g/10 m,捻系数78.3,牵伸分配1.05倍×4.71倍×1.24倍,罗拉隔距4 mm × 28 mm × 28.5 mm,前罗拉转速280 r/min,钳口隔距2.5 mm。

3.6 细纱工序

成纱为针织用纱,捻系数设计不宜过大。后区牵伸工艺配置采用“二大一小”工艺,即较小后区牵伸、较大的后区中心距和较大的粗纱捻系数,可充分利用粗纱捻回产生的附加摩擦力界,有效控制纤维运动,提高成纱条干和减少粗细节[4]。

细纱主要工艺参数:定量1.743 g/100 m,牵伸分配26.3倍×1.20倍,捻系数310,罗拉中心距44 mm×55 mm,钳口隔距3.5 mm,前罗拉转速256 r/min。

4 成纱质量指标

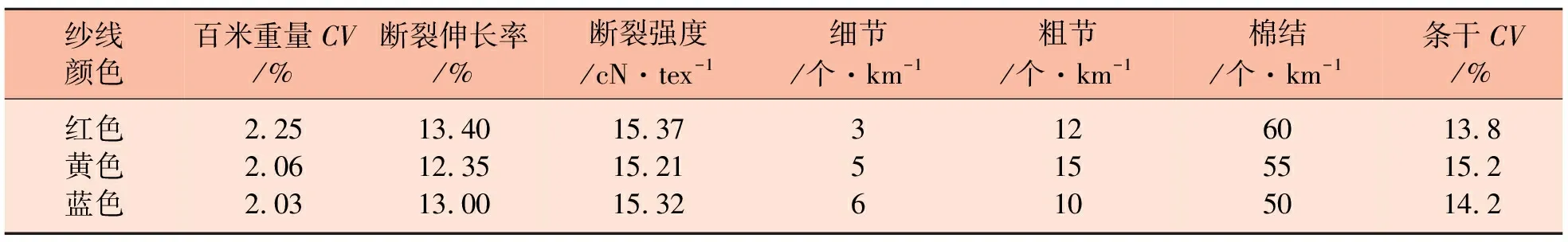

在标准试验条件下,本色莫代尔/植物染莫代尔70/30 19.7 tex针织纱主要质量指标见表2。

表2 本色莫代尔/植物染莫代尔70/30 19.7 tex针织纱质量指标

纱线颜色百米重量CV/%断裂伸长率/%断裂强度/cN·tex-1细节/个·km-1粗节/个·km-1棉结/个·km-1条干CV/%红色黄色蓝色2.252.062.0313.4012.3513.0015.3715.2115.3235612151060555013.815.214.2

5 结语

采用两步混和法,不仅提高混和效果和制成率,还保证了成纱混纺比准确。优化设计前纺工艺参数与配置,有效控制纤维梳理质量与混和效果;加强并条、粗纱、细纱工序的胶辊、胶圈表面处理形式以及硬度选择与管理,减少“三绕”和粗细纱断头,提高了产品质量和生产效率。对粗细纱工艺进行系统设计,“二大一小”的细纱工艺满足后续产品开发的质量需求。