浅谈空调除尘对纺纱质量的影响

2019-12-11李志成陈纪玲

李志成 陈纪玲

(1.佛山齐丰华纺织有限公司,广东佛山,510165;2.广州大学,广东广州,528000)

众所周知,空调除尘对纺纱质量有很大的影响,故业内流传有“空调除尘是纺纱半条命”的讲法。若生产车间空调除尘调控不当,易造成棉纱条干不良、强力偏低、棉结增加、飞花纱疵高等质量问题,严重时甚至产生黏缠现象,影响生产的顺利进行。本文结合实例,分析空调除尘对纺纱质量的影响,并提出相应的调控措施及注意事项,供大家参考。

1 空调对纺纱质量的影响

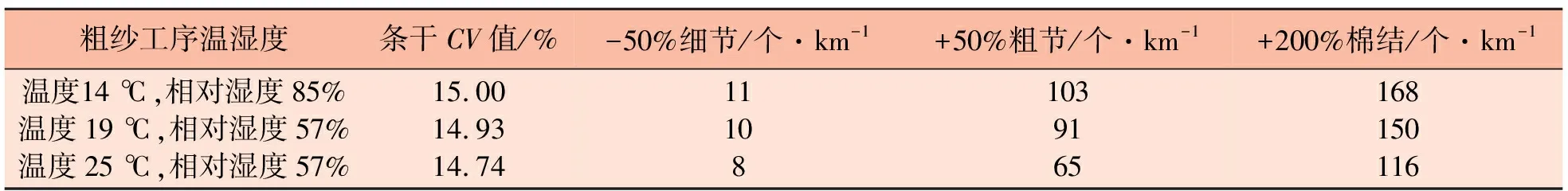

纺纱生产时,车间温湿度必须控制在合理范围,才能保障纤维原料和机件器材的良好性能和形态,保证正常纺纱的进行和产品的质量要求。如果温湿度超出一定的范围,不但影响纤维和专件器材的纺纱性能,还会影响到纺纱的顺利进行,造成突发性质量问题。实践表明,如果车间温湿度控制不合理,会使梳棉工序分梳困难、生条棉结杂质和短绒增多,对并条、粗纱、细纱等工序则会造成牵伸困难、棉纱条干和棉结恶化等质量问题。不同温湿度条件下生产的粗纱在同一细纱机生产C 14.6 tex纱,纱线条干和棉结质量对比见表1。

从表1数据可以看出,粗纱工序在温度14 ℃、相对湿度85%条件下生产的纱线质量最差,条干CV值最高,粗细节及棉结也最多;而在25 ℃、相对湿度57%条件下生产的纱线质量最好,条干CV值最低,粗细节及棉结也最少。所以粗纱车间温度越低、相对湿度越大,生产的棉纱条干和棉结指标质量也越差。这是因为当车间温度过低、相对湿度过大时,纤维发硬、表面发涩,梳棉难于分梳,粗纱、细纱牵伸不畅,造成粗细节多,棉纱条干变差,部分短小粗节被刮起变成棉结,使棉结数量也增加。另外,如果粗纱车间温度过低,与细纱车间相差过大,还可能造成粗纱被输送到细纱车间后表面产生冷凝水,更加影响细纱牵伸,导致棉纱条干和棉结的急剧恶化。

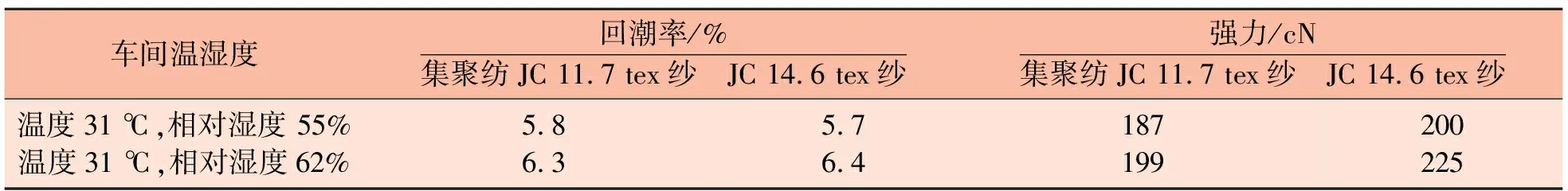

车间温湿度不仅影响棉纱的条干和棉结,还对棉纱回潮率和强力产生较大影响,特别是纯棉品种。表2为细纱工序在不同温湿度条件下生产的不同品种纯棉纱强力和回潮率对比。

表1 不同温湿度条件下生产的粗纱所纺细纱的质量比较

粗纱工序温湿度条干CV值/%-50%细节/个·km-1+50%粗节/个·km-1+200%棉结/个·km-1温度14 ℃,相对湿度85%温度19 ℃,相对湿度57%温度25 ℃,相对湿度57%15.0014.9314.74111081039165168150116

表2 细纱工序不同温湿度条件下生产的管纱回潮率和强力对比

车间温湿度回潮率/%集聚纺JC 11.7 tex纱 JC 14.6 tex纱强力/cN集聚纺JC 11.7 tex纱 JC 14.6 tex纱温度31 ℃,相对湿度 55%温度31 ℃,相对湿度62%5.86.35.76.4187199200225

从表2可以看出,当细纱车间相对湿度从55%调整为62%时, 两个品种棉纱的回潮率都有显著的增加,纱线强力也明显增加,幅度在10%上下。这是因为车间相对湿度增大,棉纱回潮率提高,纤维表面摩擦因数增加,同时纤维内部结构也发生变化,从而提高棉纱强力。所以说空调对棉纱的回潮、强力等质量有较大的影响。

另外,车间温湿度对车间生产的影响也不容忽视。车间温度过高或相对湿度过大容易造成纤维缠罗拉胶辊和牵伸出“硬头”等,而温度和相对湿度过低则会使纤维变脆,强力偏低,从而导致生产断头和飞花、疵点增多的问题。因此,要保证正常生产和提升纱线质量,必须对生产车间空调的温湿度进行有效控制和调节[1-2]。

2 生产车间空调调控的要点

2.1 控制各工序温湿度在合理范围

合理的车间温湿度环境有利于纺纱生产的顺利进行和产品质量的稳定与提高,在设定各工序温湿度时必须与生产原料、生产品种及设备专件等相适应。

2.1.1各工序相对湿度的控制

一般情况下生产纯棉品种时各工序的相对湿度可控制在以下范围:清棉55%~65%,梳棉50%~60%,精梳50%~55%,并粗55%~60%,细纱50%~60%,络筒65%~75%。当生产环境和原料质量等发生较大变化时,相对湿度也需作相应调整,特别是以下两种情况。

(1)原棉含糖或化纤含油率较高。如果生产使用的原棉含糖或化纤含油率较高时,车间相对湿度要偏小掌握为宜,这样更有利于纺纱生产的顺利进行和纱线质量的提高。例如,某厂生产赛络纺J T/C 65/35 18.6 tex半精梳纱时,涤纶原料含油率较高,达0.21%,而使用日期与生产日期又相近,油剂尚未充分渗透,所以纺纱生产出现黏缠和条干棉结等质量变差的问题。后来把各工序的相对湿度适当降低,梳棉工序相对湿度由原来60%调低为53%,并粗工序相对湿度由原来60%调低到55%,纱线质量有了一定的提高,成纱条干CV值和棉结下降明显,粗节也有一定的改善。相对湿度调整前、后的成纱质量数据对比如下。

相对湿度 调整前 调整后

条干CV值/% 11.42 11.02

-50%细节/个·km-10 0

+50%粗节/个·km-115 13

+200%棉结/个·km-140 35

(2)原料和半制品回潮率过高或过低。原料和半制品的回潮对纺纱生产及质量都有很大影响,适当的回潮率是保障各方面质量的基础。当回潮率超出一定范围时,很容易造成纺纱质量的波动。比如说回潮太低时,容易出现飞花多、纱疵高、成纱毛羽大等质量问题;当回潮太高时,清棉、梳棉和精梳工序则会出现梳理困难、开松除杂效率低等情况,粗纱细纱工序也会出现牵伸困难,造成棉纱条干和棉结质量恶化。

原料和半制品的回潮率与车间的温湿度环境有着直接的关系,当回潮率出现异常时需对车间温湿度进行必要的调整。通常,纺纯棉品种时各工序原料和半制品回潮率控制在以下范围为宜:清棉和原棉6.5%~8.0%,梳棉5.0%~6.5%,精梳5.0%~6.0%,并粗5.5%~6.5%,细纱5.0%~5.8%,络筒6%~7%。当半制品回潮率连续一段时间超出以上范围时,就需要相应调高或调低车间的相对湿度。例如一些位于较寒冷地带的纺纱企业,在冬季当原棉从仓库或室外送入车间时,棉包内外都会产生大量冷凝水,从而造成原棉和半制品回潮偏大。某企业在冬季对室外原棉、分级室原棉、抓棉台原棉、筵棉以及生条回潮率检测的实际数据如下:室外原棉5.8%~6.2%,车间原棉8.5%,抓棉原棉7.7%,车间筵棉7.3%,车间生条6.8%。

可以看出,由于原棉和半制品回潮率偏大,给生产带来很大问题,比如清梳开松、梳理、除杂困难,生条和成纱棉结大幅增加,甚至生产中出现黏缠现象。这时就需要对车间的相对湿度进行调整。后来该企业把清棉和梳棉车间相对湿度由原来的58%~60%调低为50%~52%,同时把原棉在车间的平衡时间由原来的24 h增加到48 h以上,基本解决了黏缠问题,成纱条干和棉结质量也有较大改善。清梳车间相对湿度调整前后的成纱质量比较如下,品种JC 14.6 tex集聚赛络纱。

相对湿度 调整前 调整后

条干CV值/% 11.30 11.17

-50%细节/个·km-10 0

+50%粗节/个·km-18 6

+200%棉结/个·km-131 24

实际生产中对车间相对湿度进行调整还要注意以下两点:第一,调节幅度不宜过大过急,应勤调少调,否则容易引发大面积突发性质量波动。第二,因半制品的回潮率不仅受环境温湿度影响,还和放置时间长短有关,因此车间温湿度的调节应与半制品的放置时间结合考虑,以收到更好的效果。例如,当筒纱回潮较低而影响棉纱的包装配重时,可把络筒车间相对湿度调大些,同时把管纱在络筒车间放置一个班后再进行络筒生产,对于纯棉品种的筒纱回潮率可比细纱增加1个百分点到1.5个百分点[3]。

2.1.2各工序温度的控制

相对于相对湿度来讲,车间各工序温度的控制范围较宽松,但也要避免温度过高或过低。温度过高易使棉蜡熔化产生黏缠现象,温度过低易使纤维硬脆、强力偏低,也不利于纺纱。一般来说,各工序的温度控制在20 ℃至33 ℃之间比较适宜。

通常情况下,一般纺纱厂只要车间空调制冷设备配置充足而且调节得当,上述温度范围的控制是比较容易实现的。但针对一些特殊情况,温度控制也有一定难度,需要采取一些特殊措施。比如在一些寒冷地区,发热量少、占地面积较大或者开台率低的清棉、并粗、精梳、络筒等工序,冬季车间温度有时很难达到20 ℃以上的要求。这时除了做好各种保温措施之外,对于空调没有加热装置的工厂还可以通过加装风道适当借用其他发热量大的车间回风来提高车间的温度。比如清棉工序可以借用梳棉的除尘风,并粗和络筒工序可以借用细纱的电机排风来提高车间的温度等。但借风时需要注意,借用的回风如果不经过空调喷淋室处理直接使用时,需要计算借用回风的空气含水量必须与本车间的温湿度相匹配,否则即使把车间温度提升上去,也会出现相对湿度偏低或偏高的现象,从而带来其他生产问题。

2.2 保持车间温湿度均匀稳定的措施

各工序温湿度除了要控制在适当范围,还要在空间和时间上保持均匀稳定。比如说同一车间各个区域、一天早中晚各个时段、甚至一年中各个季节的温湿度都要保持稳定,才更有利于生产和质量的稳定。为此,可采用以下措施。

2.2.1日常调节要勤调少调

日常工作中,空调工要密切关注室内外温湿度的变化情况,及时进行调节,同时每次调节幅度不宜过大,勤调少调,以免出现大幅波动。有条件的企业最好采用空调自动调节系统,对于比较老旧的企业,可把送风改造为变频调节系统,以利于勤调少调。另外,日常除对室内外温湿度变化进行监测外,最好同时监测空调送风室的送风状态,密切注意送风温湿度变化情况,以便更及时地进行调节,保证车间温湿度的稳定。

2.2.2低温季节适当提高车间温度

对于北方的纺纱厂,春冬两季天气寒冷多变,可适当提高车间温度,以利车间环境的稳定。这是因为温度适当提高,车间热量大,抵御外界气温变化的能力加强,从而减小车间温湿度波动。另外,适当提高车间温度也可减小车间内各区域温湿度差异,保持温湿度的均匀,特别是对有部分设备停台的车间更为有利。各车间春冬季的最低温度,清棉和络筒以不低于20 ℃,精梳、并条和粗纱不低于23 ℃,细纱不低于27 ℃为宜。当然,车间温度也不能过高,否则对纱疵有一定的影响[4]。

2.2.3灵活采用车间回风

针对春冬季外部气温较低多变的特点,空调灵活采用回风也是保持车间温湿度稳定的有效手段。回风的使用通常有三种,分别是直接回风、一次回风和二次回风。直接回风是把比较清洁的除尘风不经空调室处理直接回放车间,这种情况适用于发热量少、排风量大的清棉、梳棉和精梳等车间;一次回风是把车间回风、地排风、工艺排风等回流到空调室经喷淋处理后再送回车间,一般应用于发热量较大的细纱车间;二次回风是把车间回风、除尘风、地排风等经空调室二次回风道与喷淋室处理后的空气混和再送回车间,一般用于发热量较少的清棉、梳棉、精梳和并粗车间。上述三种回风在实际生产中可根据情况灵活调节使用,既可以减少外界新风的使用量,又可提高车间温湿度,增强车间抵预外界气候变化的能力,有效稳定车间温湿度。

2.2.4特殊情况采用小风量、慢风速的送风方式

针对北方天气寒冷多变的春冬季节和南方地区的梅雨季节,对发热量少的清棉、精梳、并粗等工序采用慢风速、小风量的送风方式也有利于车间温湿度的稳定。因为送风量小,不但可提高车间的温度,而且空调室使用的外界新风量相应也少,这两者都可使车间受外界天气变化的影响减小,有利于车间温湿度的均匀稳定。特别是有些工序需要中途停机吃饭或搞卫生的情况,采用慢风速、小风量的送风方式更为必要,有时甚至要暂停空调送风,以减少车间温湿度的变化。

2.3 合理调节车间气流压差

空调除了要控制车间温湿度均匀稳定在合理范围内,还要控制好车间内气流的正负压差。正常生产的纺纱车间,通常既有空调新风送入,也有主机设备的除尘风和各种排风等排出车间。如果空调从室外送入车间的风量大于主机设备排出车间的风量,车间气流就呈正压;反之,车间气流呈负压。出现负压的车间大多是排风量较大的清棉、梳棉、精梳和细纱工序。一般情况下,空调的送风量要略大于车间的排风量,也就是车间气流略显正压时比较适宜,这时车间的温湿度和半制品回潮都比较容易控制在适当范围。需要注意的是,正压不能过大,否则易导致车间气流紊乱、飞花多、纱疵高,同时容易影响到其他车间的温湿度。虽然车间气流负压时容易带来不利影响,比如易受其他车间或外界气候影响,造成车间温湿度波动大,不易控制。但在一些特殊情况下,也允许车间有较小的负压状态。比如,夏季时车间气流负压会给人带来凉快感,飞花也较少,有利于减少纱疵;冬季时可有效减少一些锯齿形厂房车间天窗出现冷凝水的情况,既减少冷凝水滴在生产设备上造成的设备损坏,又可避免黏缠现象造成纱疵。同样需要注意的是,车间气流负压不能过大,以防止受到外界天气的较大影响造成车间温湿度波动以及出现煤灰纱。

要控制好各车间气流压差,除空调要灵活运用和调节新风回风比例和风量外,还要注意主机设备的各种除尘排风、工艺排风等,可进行多方向排风,既可排出室外又可直回车间或空调室,多管齐下,灵活调节,才能取得更好的效果[5]。

2.4 合理设置送风口位置及送风速度

为了改善车间生产环境、减少因空调导致的突发性大面积生产问题,需要合理设置空调送风口安装位置、送风口大小和送风速度等。

空调送风口位置安装不当或送风速度过大,会使车间各区域温湿度分布不均匀,易造成棉纱条干、棉结等质量问题,或者生产时黏缠、条子被吹破产生长粗长细等突发性质量问题。有些企业的精梳、并条和粗纱工序的空调送风口直接对着精梳棉网或者并条粗纱牵伸区或导条架,风速又比较大,造成这些区域相对湿度增大而产生黏缠和纱疵问题。要解决此类问题,一是要合理设置送风口的安装位置,条缝形送风口处可加装挡风板,避免风口直接吹到半制品上;二是控制送风速度,以不高于5 m/s为宜。另外,对于设备安装密集程度不同的区域,甚至同一设备的不同部位如细纱机的机头、机尾、机中等,由于各处发热量不同,需根据实际情况合理调节送风口的大小,调节各部位的送风量,从而控制整个车间温湿度的均匀。

3 除尘对纺纱质量的影响

纺纱生产中为了落棉除杂,清棉、梳棉和精梳等工序需要配置除尘设备,除尘设备运行过程中若出现风量风压不足等故障,会造成主机设备排杂口落棉不畅或堵塞,严重恶化成纱条干和棉结杂质等。另外,除尘设备排风设计和使用不当,又会造成车间气流负压大,带来车间温湿度难调节等问题。以下几种情况会造成除尘设备工作不良,影响纺纱生产的顺利进行和产品质量的提高,要引起我们重视。

3.1 除尘设备配置不当

有的企业不按主机设备的风量、风压要求去设计、配置除尘设备和风机,设计的管路长、管径小、阻力大,使除尘设备工作的风量和风压达不到主机设备要求,造成主落棉点堵塞或不畅,影响主机设备排杂功能,甚至造成设备损坏。

3.2 排风口设置不良

除尘排风口设置和使用不良,不但造成除尘设备排风不畅、功能降低,还会造成车间气流负压,影响温湿度的调节。例如,除尘排风应根据实际情况可向车间、室外和空调室三个方向灵活排放。而有些企业的除尘排风方向设计单一,只能排向室外和空调室两个方向,有的甚至把多台除尘排风集合起来仅向空调室一个方向排放。这些不良的排风方式存在着以下隐患。第一,在寒冷季节车间为了保温,除尘风不能排室外而只能排向空调室,由于除尘排风量大,多套除尘的总排风量可能远大于空调的送风量,造成空调室难以消化大量的除尘风,引起气流倒灌,影响除尘设备吸落棉功能。第二,在炎热季节车间为了降温,除尘热风大量排向室外,这又会造成车间较大负压,影响车间温湿度的调节。所以,在设置除尘排风口时,最好能向多个方向灵活排放,在实际生产中除尘风不但可排向室外和空调室,还可直接排一部分回车间。这样一方面可解决因除尘排风不畅而影响除尘设备功能下降的问题,另一方面又可解决因排出车间风量太大而产生的车间气流负压问题,同时还可以减轻空调风机的送风量,从而起到降低能耗的作用。

3.3 日常维护保养不良

有的企业在日常使用中对除尘设备缺乏维护保养,出现一级滤网、二级长毛绒滤料损坏和堵塞,吸尘嘴运行不良和风压过小等问题,造成除尘设备运行不正常,影响主机设备的除杂功能。

4 结语

综上所述,空调除尘对纺纱生产和产品质量都有很大影响。在生产中要根据实际情况合理调节车间的温湿度、车间气流压差、送风口安装位置和送风速度等参数,同时采取多种措施保持车间温湿度的均匀稳定。除尘方面,要科学设计、合理配置除尘设备,采用灵活有效的排风方式,加强设备的日常维护保养,以利于纺纱生产的顺利进行和产品质量的稳定提高。