高强度间位芳纶的制备及力学性能测试

2019-12-11任仲恺杨文华张爱华

任仲恺 杨文华 张爱华

(烟台泰和新材料股份有限公司,山东烟台,264006)

1 研究背景

间位芳纶是目前世界上有机耐高温纤维中发展最快、具有高附加值的军民两用特种化学纤维,拥有优异的热稳定性、阻燃性、电绝缘性和耐辐射性,是航空、航天、国防、环保、化工和海洋开发等领域中的重要基础材料[1]。工业和信息化部、发展改革委、科技部、财政部联合制定了《新材料产业发展指南》,其中均明确支持发展芳纶及其复合材料。目前全球间位芳纶无论在生产规模还是生产技术上,都有了显著的发展,低成本、高性能、差别化将成为未来的主要发展方向[2]。

2 研发思路

通过对聚合过程反应釜的径高比进行研究,设计一种新型反应釜;通过对高黏度流体进行研究,设计一种新型内外反式双螺带式搅拌装置,实现聚合反应的快速和均匀。通过优化聚合过程添加酰氯的方式,实现间苯二胺和间苯二甲酰氯的均匀快速反应;通过冷媒系统的控制实现反应过程中热量的快速释放,减少低聚物产生。

采用湿法加硼纺丝技术,利用硼元素降低间位芳纶纺丝中的氢键结合力,降低间位芳纶大分子的缠结程度,在牵伸过程中使纤维结构更均匀、取向度更高;并且降低丝条在凝固浴中的凝固速率,使纤维皮层形成致密结构,提高耐磨性;同时在水洗过程分段处理,从低温水洗逐步提高温度,使纤维中的溶剂缓慢释放,保证纤维内部结构的致密性,实现良好的力学性能和纺织加工性能[4]。

3 高强度间位芳纶的制备与测试

3.1 聚合物制备

3.1.1原料及设备

间苯二胺,间苯二甲酰氯,硼氢化钠,N,N-二甲基乙酰胺,氢氧化钙,氯化钙,硼酸。

根据反应所达到的黏度和转速,对反应釜径高比进行改进,所采用的反应釜径高比限定在1.5∶1。搅拌装置选择内外反向式双螺带式搅拌,保证聚合物在反应过程中搅拌均匀。

3.1.2聚合物制备工艺

按照含固量占比13%~15%制备纺丝原液,保持反应温度20 ℃~30 ℃,按照反应比例加入相应的间苯二胺和间苯二甲酰氯反应至聚合物黏度增加至250 Pa·s~300 Pa·s时,加入氢氧化钙中和pH值至中性,此时加入硼氢化钠质量分数为10%的N,N-二甲基乙酰胺溶液,保持20 ℃~30 ℃,搅拌均匀,过滤,得到聚合物溶液。

记录28d内无脏器功能障碍的天数、患者ICU时间及28d病死率。采用GEM.Prem-ier3000血气分析仪监测患者6h、24h、48h、72h的动脉血乳酸,同时对每位患者的6h血乳酸清除率进行计算。

3.2 纺丝工艺

3.2.1成形方式

上述聚合物溶液在25 ℃恒温下通过喷丝板喷出,经过硼酸和氯化钙质量分数为5%的N,N-二甲基乙酰胺水溶液进行凝固成形,此时固定喷丝速度在10 m/min以内,保证牵伸比为负,确保纤维中的N,N-二甲基乙酰胺在凝固浴中均匀释放,提高纤维皮层的结构致密性。

3.2.2水洗方式

上述成形后的纤维先经过0 ℃~10 ℃的低温水洗和慢速拉伸,再经过80 ℃~90 ℃的高温水洗和快速拉伸,实现纤维内部N,N-二甲基乙酰胺的快速释放和分子取向的整齐分布。

3.2.3热定形

经过水洗后的纤维通过230 ℃高温下的定形,再次对分子取向进行整理,确保纤维中分子的取向度更高。

3.2.4上油和卷曲

热定形后的纤维经过抗静电油剂进行上油处理,再经过卷曲和切断,得到间位芳纶短纤维。

3.3 性能测试及表征

采用BROOKFIELD DV-II 型黏度计 4号转子在(25±0.5)℃测试聚合物的黏度。

采用1835型乌氏黏度计(内径1.07 mm)浓硫酸体系测试聚合体特性黏数。

将制备得到的纤维利用JSM-6360LV型电子显微镜对纤维表面结构进行表征。

采用Lenzing VIBROSKOP 400型单纤维强力仪对纤维细度及强力进行测试,测试温度(20±2)℃,相对湿度(65±4)%[5]。

4 结果与讨论

4.1 聚合物黏度

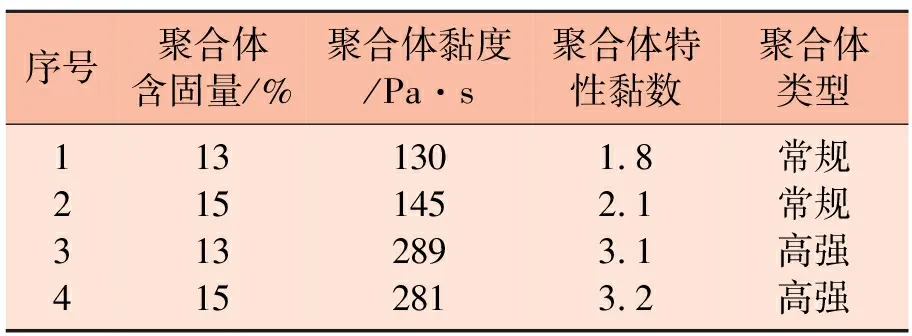

常规间位芳纶与高强度间位芳纶聚合体黏度及特性黏数测试结果见表1。

表1 各间位芳纶聚合体黏度及特性黏数对比

序号聚合体含固量/%聚合体黏度/Pa·s聚合体特性黏数聚合体类型1234131513151301452892811.82.13.13.2常规常规高强高强

经过上述改进过的聚合反应装置制得的间位芳纶聚合体溶液黏度稳定,聚合度高。

4.2 纤维形态

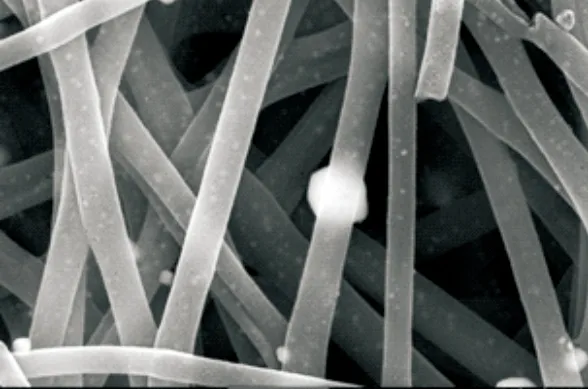

采用扫描电镜对得到的纤维进行微观结构分析。高强度间位芳纶和常规间位芳纶电镜照片如图1和图2所示。

图1 高强度间位芳纶纤维

图2 常规间位芳纶纤维

对比图1和图2可以看出,新工艺制得的高强度间位芳纶纤维表面结构致密、光滑,成形效果较好。在纺丝过程中,高强度间位芳纶的生产状态稳定,毛丝少,可牵伸倍数高。

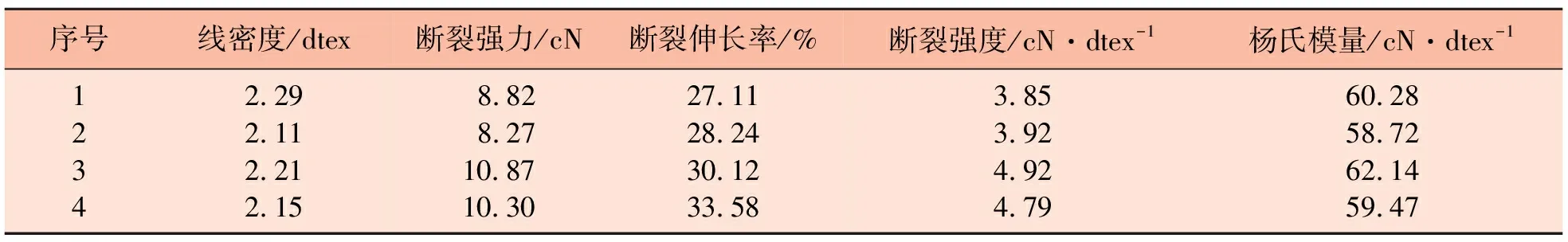

4.3 纤维力学性能

通过测试可知,不论聚合力含固量是13%还是15%,高强度间位芳纶的断裂强度达4.7 cN/dtex以上,且断裂伸长率不低于30%,具体数据见表2。

表2 各间位芳纶应力应变指标对比

序号线密度/dtex断裂强力/cN断裂伸长率/%断裂强度/cN·dtex-1杨氏模量/cN·dtex-112342.292.112.212.158.828.2710.8710.3027.1128.2430.1233.583.853.924.924.7960.2858.7262.1459.47

从表2数据可知,在本文工艺条件下,通过对聚合物以及纺丝工艺条件的控制,得到的间位芳纶的强度提升明显。

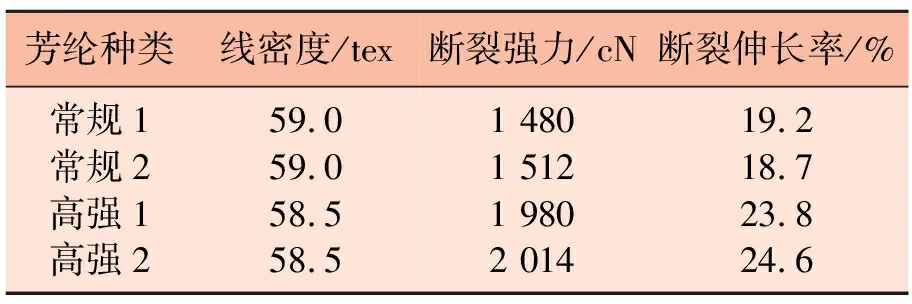

4.4 纱线力学性能

高强度间位芳纶和常规间位芳纶纺出纱线的力学性能对比见表3。两种芳纶纱线各自所用芳纶对应的聚合体含固量均在13%~15%,任选两个样品进行测试。

表3 两种间位芳纶纱线力学性能指标对比

芳纶种类线密度/tex断裂强力/cN断裂伸长率/%常规1常规2高强1高强259.059.058.558.51 4801 5121 9802 01419.218.723.824.6

从表3测试结果可知,高强度间位芳纶纱线的断裂强力和断裂伸长率较常规间位芳纶纱线有了显著提升。

4.5 面料力学性能

高强度间位芳纶和常规间位芳纶制成同规格面料的力学性能对比见表4。两种芳纶面料各自所用芳纶对应的聚合体含固量均在13%~15%。

表4 两种间位芳纶面料力学性能指标对比

芳纶种类单位面积质量/g·m-2断裂强力/N断裂伸长率/%撕破强力/N经纬向常规1常规2高强1高强22102102102101 4801 3121 7851 62129.226.135.832.412295152138经向纬向经向纬向

从表4测试结果可知,高强度间位芳纶制成的面料断裂强力和撕破强力较常规间位芳纶面料有了显著提升。

5 结语

高强度间位芳纶的制备不仅需要纺丝工艺的改变,更需要对聚合物进行改性提升,降低纺丝原液含固量的同时提高黏度,以此增加聚合物分子量。配合纺丝工艺的优化,使纤维中分子排列的取向性更高,从而提升纤维表面结构的致密性,达到提高纤维强度的目标。采用此种聚合方式得到的间位芳纶在不改变间位芳纶的本质特性的同时,还能提高所制成面料的耐用程度,延长面料的使用寿命,降低使用成本。