合理控制浆纱回潮率的探讨

2020-08-24孟红彩

孟红彩

(上海新齐力助剂科技有限公司,上海,201711)

浆纱的主要目的是增磨、贴伏毛羽,提高纱线的动态力学性能,改善经纱的可织性,满足织造需要。要提高可织性,一方面必须实现均匀合理的上浆率,另一方面必须控制好浆纱的回潮率。作为衡量浆纱主要质量指标之一的回潮率在生产中的设定和控制非常重要,回潮率过大过小都不利于织造。浆纱回潮过大会造成黏并纱,环锭纺出现开口不清、毛羽黏连,并且回潮率特别高时纱线容易发霉;浆纱回潮过小时干分绞处落浆增加,浆膜被破坏,在织机上出现起毛、断纱增多的问题,而且回潮率过小也会增加浆纱用汽量。特别在当前国家对环保工作要求越来越高,逐步实现蒸汽源由煤改气的大形势下,企业用汽成本增加,使得在保证浆纱质量前提下合理控制回潮率、最大限度地节能降耗显得更有意义。本文根据多年的工厂实践经验,结合当前新浆料配方、新的纺纱形式及不同纤维对回潮率的要求进行探讨。

1 浆纱回潮率对浆纱及织造的影响

1.1 浆纱回潮率对浆纱质量的影响

不同回潮率的浆纱,其浆纱性能有一定的差异,表现在随着回潮率的增加,经纱的抗疲劳强度和耐磨能力有一定程度的增加。这主要是因为回潮率较低的纱线,经过摩擦后落浆较大,浆膜破坏严重[1]。

1.2 浆纱回潮率对浆纱产能的影响

采用无PVA浆料配方,对品种A和品种B在不同回潮率下进行跟踪测试,其中,品种A为JC 7.3×JC 7.3 905.5×(314.5×3)325缎纹;品种B为C 14.6×C 14.6 523.5×283.5 160平纹,品种A和品种B的浆纱机型号分别为HS40和GA 310。

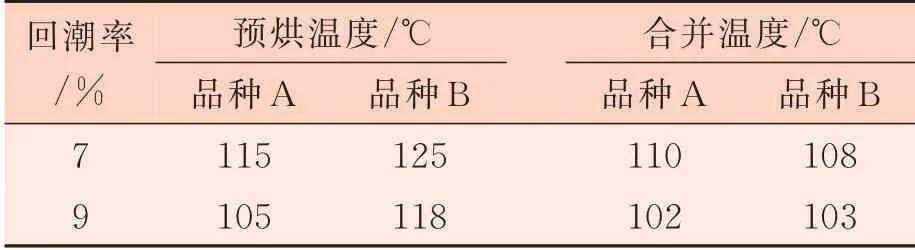

当品种A的车速为80 m/min,品种B的车速为55 m/min,且两个品种的车速保持不变时,回潮率的增加对烘筒温度的影响见表1。

由表1可知,在浆纱机车速不变时,当回潮率从7%提高到9%,烘筒温度可降低5℃以上,有利于节约用汽量。

表1 车速不变时回潮率对烘筒温度的影响

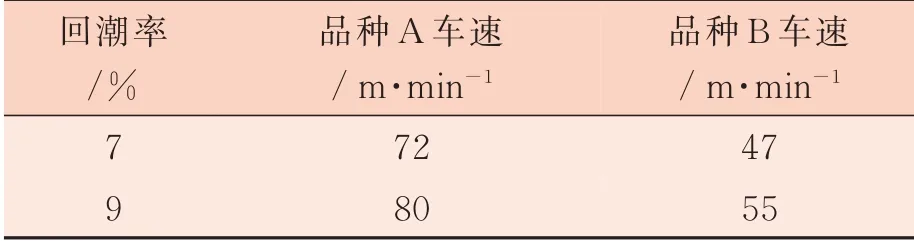

当品种A的预烘温度为115℃,合并温度为100℃,品种B的预烘温度为118℃,合并温度为103℃,且两个品种的烘筒温度保持不变时,回潮率的增加对浆纱车速的影响见表2。

由表2可知,在烘筒温度不变时,当回潮率从7%提高到9%,浆纱车速可增加8 m/min,增加率为11%~17%,浆纱产能非常可观。

表2 烘筒温度不变时回潮对浆纱车速的影响

1.3 浆纱回潮率对织造效果的影响

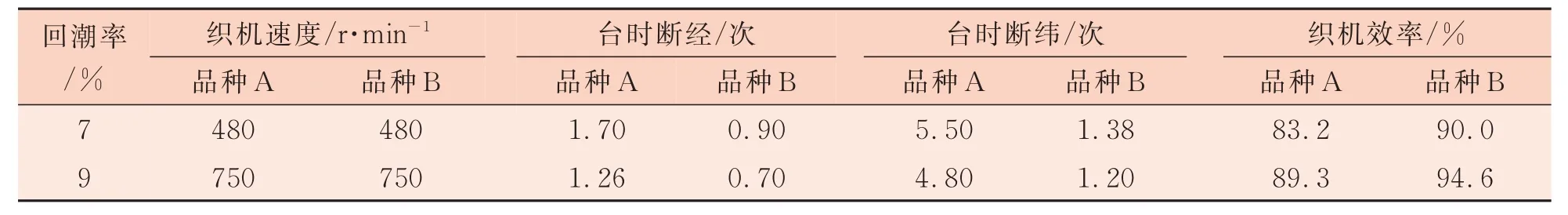

织造车间相对湿度适当下降,从原来的相对湿度75%降至70%时,回潮率对两个品种织造效果的影响见表3。其中,品种A的织机型号为ZAX9100-340,品种B的织机型号为必佳乐190。

表3 回潮率对两个品种织造效果的影响

由表3可知,当浆纱回潮率提高2%时,台时断经断纬次数均有所降低,织机效率有所提高。

2 浆纱回潮率确定依据

目前国内外新型浆纱机都自带回潮率测试仪,设定好回潮率值,设备会根据测出的实际回潮率来控制烘筒温度,使回潮率达到要求。但生产中回潮率设定多少为宜是值得浆纱工作者关注的问题。传统上认为回潮率的大小取决于纤维种类、纱线号数、经纬密度、上浆率和浆料性能,但经过十几年的浆纱应用经验认为,纺纱方式和车间环境温湿度也是设定回潮率时需要考虑的因素。

2.1 纤维种类

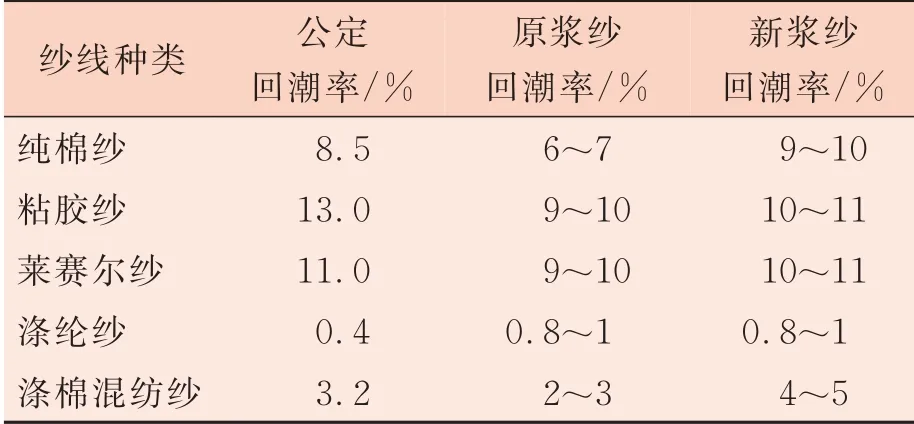

浆纱回潮率首先应根据纺织材料的公定回潮率来决定,其次再结合其他影响因素来确定最终设定值,新型浆纱机回潮率测试仪根据不同纤维的特性提供不同的检测系数供设定时选择。对于多数纤维,其公定回潮率接近于纺织材料在温度为20℃,相对湿度为65%的标准环境下的回潮率[2]。纺织企业在生产过程中常用的几种纤维纱的回潮率见表4。

表4 常用几种纤维纱的回潮率

原浆纱回潮率是基于传统的浆料配方(大多含PVA)及采用环锭纺纱线时纺织厂通常采用的浆料配方,新浆纱回潮率是基于全部采用无PVA浆料配方。在织造车间相对湿度下的平衡回潮率就是织造时的实际回潮率,理想的状态是浆纱干燥后的回潮率与织造时的回潮率相吻合[3]。以往的观念里纯棉和涤棉品种浆纱回潮率偏低掌握,小于公定回潮率。如果采用不同的浆料配方,就可完全实现高于公定回潮率的大回潮状态,在织机相对湿度适当降低的条件下达到平衡回潮;粘胶纱和莱赛尔纱由于纤维的吸湿膨胀率较高,特别是粘胶纤维湿强力又是几种纤维中最低的,故其浆纱回潮率不宜高于公定回潮率,在织机上呈放湿状态较宜,此类纱线目前较多采用新型的纺纱形式,故在传统回潮率基础上可以适当提高;而纯涤纶纱则较公定回潮率高0.5%为宜,是由于纤维本身几乎不含水分,因而给予浆纱较多的水分,有利于浆料的附着。

2.2 浆料配方

2.2.1 淀粉类浆料

随着越来越多可取代PVA的高性能浆料不断被研发应用,在纯棉品种上已完全实现纯淀粉上浆,在涤纶及涤棉类品种上也在逐步推进中,为提高浆纱回潮率创造了有利条件。淀粉作为经纱上浆的主要浆料,在成本和环保方面都占有很大优势,但是因其大分子链是由环状结构的葡萄糖剩基构成的,故柔顺性差,玻璃化温度(以下简称Tg)高,其浆膜硬而脆。添加增塑剂可使高聚物淀粉的Tg降低,这是由于增塑剂分子削弱了高聚物分子间引力,使高聚物分子链易于旋转,由此推理,水分也能降低高聚物的Tg[4]。提高采用淀粉浆料上浆的浆纱回潮率,把水做为增塑剂,克服了浆膜硬而脆的缺点,能有效提高纱线可织性。

长期以来,纺织厂浆纱工艺把纯棉品种的回潮率定在6%~7%,从理论上讲是不合理的。原因是纯棉纱的公定回潮率是8.5%,也就是说纱线的回潮率达到8.5%时,其强力、伸长、耐磨性、抱合力等物理机械性能可以达到相对较佳的水平,但浆料中使用PVA后,PVA由于其制作过程要求及其分子结构决定了其含水率仅6%左右,如果浆纱回潮率大于8.5%,就有可能因PVA形成的浆膜含水饱和而产生浆纱回黏,造成浆纱并头。而纯淀粉类浆料自身含水率达14%左右,能够将纯棉浆纱回潮率提高到8.5%甚至更高,一方面由于回潮率提高能保持和充分发挥纱线自身的物理机械性能;另一方面淀粉所形成的浆膜需要一定的水分来保证其浆膜的完整性、黏附性、耐屈曲、耐摩擦等适合于织造的优良性能,否则回潮率过低,淀粉浆料形成的浆膜就会发生破裂、脱落等现象,造成浆纱落浆落物增加,织造效果不佳[5]。从近年来笔者在不少纺织厂推广应用无PVA上浆实践也证明,纯棉纱采用纯淀粉浆料上浆时,加大浆纱回潮率更有利于提高浆纱的可织性。

2.2.2 丙烯酸类浆料

丙烯酸类浆料以黏附性强、浆膜柔韧性好的优点被泛应用于生产中,与PVA、淀粉并称三大浆料。传统的丙烯酸类浆料一般是指聚丙烯酸甲酯和聚丙烯酰胺,前者Tg过低易使浆纱在织造时产生再黏,无法实现大回潮率浆纱,已被淘汰;后者虽然Tg较高,但却因其具有强吸水性基团,易吸收空气中的水分,使浆膜表面溶解产生再黏现象影响织造效果[6],限制了其用量和大回潮率浆纱的应用,不过当前新型的丙烯酸类浆料早已克服传统聚丙烯酰胺的缺点并进入市场应用中。同时Tg适中、吸湿性小、黏结力强、浆膜韧性好的聚丙烯酸酯浆料在涤棉品种配方中得以大比例应用,实现了无PVA上浆和大回潮率工艺,如QL-89在涤棉品种中的应用。相比于PVA,QL-89对涤纶和棉纤维的黏着力分别提高了33%~39.7%和34.8%~81.5%;相同相对湿度下相比于PVA、国内丙烯酸类和国外丙烯酸类,QL-89吸湿性较小,不易产生吸湿再黏的问题。PVA的浆膜强力很大,大大超过了浆膜与纱线的黏附力,造成干分绞困难,在干分绞时易造成浆膜与纱线分离、浆膜撕裂、毛羽增多。而QL-89浆膜强力低,有利于分纱,浆膜完整,毛羽减少。同时理论与实践研究表明,浆膜的强力对纱线的作用并不大,而浆膜的断裂伸长率对其却很重要,浆膜的断裂伸长率若与所浆纱线的断裂伸长率相等或稍大,则非常有利于浆纱质量的提高。QL-89浆膜的断裂伸长率大于国内某聚丙烯酸酯,小于PVA,但明显高于纱线在织造时的断裂伸长率,同时吸湿性小,更适合用在涤棉品种上提高回潮率[7]。

2.3 新型纺纱方式

在传统的操作习惯中,浆纱挡车工对回潮率的控制以宁小勿大为基本原则,不仅有浆料配方和织机温湿度的原因,还存在有害毛羽较多的环锭纺纱线在生产中占主导地位的因素。如果浆纱回潮过大,在织造车间产生开口不清、毛羽黏连的情况,不仅影响织机效率,而且极易形成棉球疵布,严重时还需要将其退回至浆纱工序重新倒轴烘干。当今纺纱技术飞速发展,越来越多的新型纺纱方式被应用,转杯纺、赛络纺、集聚纺、赛络集聚纺、喷气涡流纺等,这些新型纺纱方式使得环锭纺纱线有害毛羽问题得以解决,更能满足喷气织机梭口小对毛羽要求高的需求。同样规格同样纤维品种在使用新型纺纱方式的纱线浆纱时,由于不存在回潮大而毛羽黏连问题,回潮率至少可较传统环锭纺纱线提高0.50%~1%[8],如果仍采用与传统环锭纺纱一样的小回潮率,不仅增加浆纱的能耗,还有可能因回潮率过小烘得太干,在浆纱起机时会造成干分绞处断头,严重影响开车,此类问题应引起关注。

2.4 环境温湿度

浆纱回潮率的大小还要考虑与织造车间的相对湿度和温度匹配,如前所述加大纯棉浆纱回潮率后在织机浆轴可呈放湿状态,不会影响织机效率,织机的相对湿度可适当降低,由传统的75%左右降低至70%左右,不仅有利于织造,而且可节约空调能耗。河南新野某企业以纯棉品种为主,一年多来全部采用无PVA上浆配方和浆纱大回潮率的工艺路线,织机车速730 r/min~750 r/min,相对湿度控制在70%左右,织机效率一直稳定在较高水平。并不是所有企业车间温湿度控制得都很好,个别小企业还存在没有空调的问题,这就要求车间内温湿度变化大时,浆纱回潮率要做适当调整。比如在夏天高温高湿季节回潮率要适当降低,特别是南方的梅雨季节,如果浆纱不能及时上织机或在做库存产品时,注意回潮率需略微下调,或者在调浆时加入防霉剂。在冬天温湿度低时应适当提高回潮率,否则会造成浆膜脆硬不耐磨甚至严重的起棉球现象,秋冬季节交替常会有企业出现质量波动也与此有关系。

2.5 其他因素

在浆纱车速和烘燥温度一定时,浆纱回潮率是随着上浆率的变化而变化的,上浆率高回潮就大,反之亦然。浆纱被覆重,它内部的水分不易蒸发,回潮率就偏高,纱线上浆不均匀时回潮率也往往不稳定,所以要保证回潮率稳定也要注意上浆的均匀,回潮率波动大时应及时注意浆液的使用情况。

出烘燥区后浆纱还具有较高的温度,即浆纱中存有较高的能量,部分能量在浆纱卷入织轴以前会使其再蒸发。采用Mahlo生产的手提式测湿仪分别在烘燥区和浆轴上以相同的压力测量再蒸发量,从试验结果可知再蒸发量平均值为1%[9],此观点与20多年前德国设备技术服务工程师所讲的浆轴回潮率较出烘房测试辊处纱线回潮率低1%是一致的,在电脑设定回潮率时应予以考虑。

3 浆纱回潮率的检测和控制

3.1 检测方法

3.1.1 在线检测和落轴剪纱取样称重测试

目前无论是国产或是进口的新型浆纱机都有回潮在线检测装置和回潮自动控制系统,在线检测在浆纱出烘房导辊上有检测头,可利用水的导电性能远比纤维高这一特性,采用电气测定方法在线显示。取样测定法一般采用绝对干燥法(烘箱法),落轴时剪20 cm长的纱样,随即放入密封的容器中,以免受车间空气影响,先将纱样用天平称重,再放入105℃的烘箱中静置2 h,烘至恒重,按公式算出回潮率。有条件的结合两种方法测试实际回潮率,数据更准确。

3.1.2 手感目测法

对于一些既没有回潮率在线检测也没有取样测试条件的设备,可采取经验法检测回潮率。目测干分绞区,纱片发暗有阴影为回潮率大,纱片发白为回潮率小,干分绞处落浆多为回潮率小;绞棒开口小为回潮率大,开口大为回潮率小;手感纱片发湿发凉为回潮率大,手感发硬发热为回潮率小。

3.2 回潮率的控制

回潮率的控制一般有“定速变温”与“定温变速”两种方法,操作工一般习惯采用“定速变温”的方法。有回潮自动控制装置的通常是采用“定温变速”法,当回潮率小于设定值时,车速自动上升,当回潮率大于设定值时,车速自动下降,使浆纱回潮率始终处于受控状态。烘筒温度是设定车速的依据,通常是预烘温度要高于合并温度。高的预烘温度有利于浆液的被覆,保证浆膜完整和减少毛羽,有利于提高纱线的耐磨性;温度低时烘筒易黏浆皮。合并烘筒温度建议不低于100℃,否则会产生冷凝水,对于覆盖系数非常小的品种,既要保证预烘温度和浆膜的完整度,又不能烘得太干,建议可以少走一组预烘以保证浆纱回潮率。

4 结论

(1)提高浆纱回潮率,降低烘筒温度,可节约蒸汽用量,在烘筒温度不变情况下,浆纱车速可提高11%~17%,提高浆纱产能。

(2)浆纱回潮率应根据纤维种类、浆料类别及纱线的纺纱方式及织造车间环境温湿度综合确定。

(3)环保上浆的形势下采用纯淀粉浆料,纯棉浆纱回潮率可较传统工艺提高1个百分点~2个百分点,织造车间环境湿度可适当降低,织机效率也可提高。

(4)聚丙烯酸酯浆料QL-89的大量使用,使涤棉品种无PVA上浆得以实现,提高浆纱回潮率的同时,提高了织机效率。

(5)新型纺纱方式的应用使得经纱有害毛羽的问题得以解决,采用新型纺纱方式的纱线可较传统环锭纺纱线回潮率提高0.5个百分点~1个百分点。

(6)浆纱回潮率的检测应结合在线检测和手感目测法,控制好烘筒温度和车速才能保证理想的回潮率。