弯扭复合大负载下电动舵机设计及性能试验研究

2019-12-11李浩男

帅 鹏,钱 帅,黄 建,李浩男,王 贯

(1.海军装备部装备审价中心,北京 100074;2.北京自动化控制设备研究所,北京 100074)

0 引言

电动舵机是飞行器制导控制系统的重要组成部分,它根据制导控制系统指令操纵舵面偏转,实现飞行器姿态稳定控制。未来飞行器飞行跨空域大、速域宽、动态高、非线性强、结构紧凑,电动舵机受到大弯矩、大铰链扭矩和大惯量负载的共同作用,应具有高刚度、高功率密度、小型化、轻质化和快响应的特性[1-3]。抗复合大负载能力差的电动舵机在工作过程中极易引发颤振,从而直接影响系统稳定性[4-5]。目前,该领域国内基本采用无刷直流电机和滚珠丝杠方案,功率密度不超过300W/kg,刚度约1500(N·m)/(°),在极端复合大负载工况下存在系统不稳定风险。因此,需对在有限空间质量约束下的抗复合大负载快速响应电动舵机设计和试验方法进行深入研究。

本文从高功率密度伺服电机设计、高刚度传动机构设计和结构布局优化等多方面着手,提出了一种高刚度高功率密度电动舵机设计方法,并进行了部件仿真、系统仿真与样机性能试验。

1 高功率密度伺服电机设计

伺服电机是电动舵机的核心部件,其在弯扭复合大负载工况下具有高动态性能和高转矩过载能力,是电动舵机设计和研究的重点[6]。本文选用高功率密度永磁同步电机作为电动舵机的驱动力来源,电机的永磁材料选用烧结钐钴,定子铁心和转子铁心选用叠压的电工钢带,并用特殊工艺粘接。相比其他类型的伺服电机,具有功率密度高、高效低损耗、转矩脉动小和控制精度高等显著优点[7-9]。

根据任务要求,电动舵机负载转动惯量0.8kg·m2,额定转矩800N·m,弯矩4000N·m,最大转速不低于200(°)/s,系统频带不低于15Hz。由此确定的伺服电机性能参数如下:1)额定转矩:3N·m;2)额定转速:11000r/min;3)峰值力矩:11N·m。经过多轮计算与优化设计得到的永磁同步电机参数如表1所示。

表1 电机设计参数

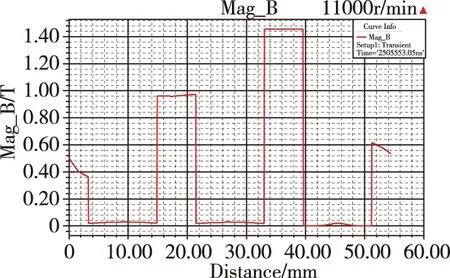

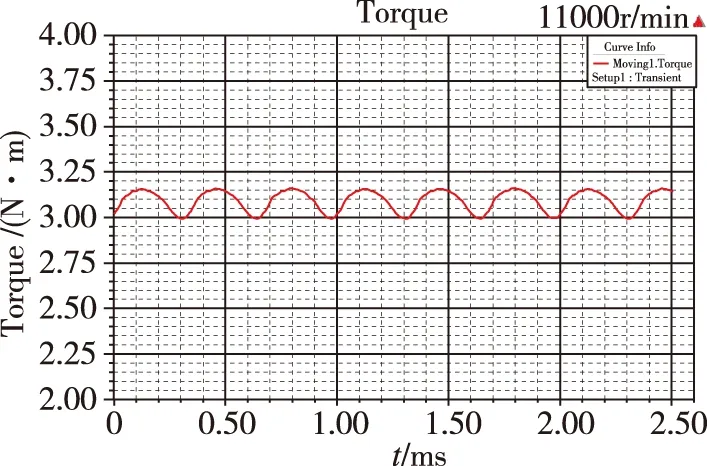

在Ansoft软件中建立伺服电机仿真模型,进行电磁和性能仿真,计算得到电机输出额定力矩时的磁密特性如图1和图2所示,额定输出力矩曲线如图3示。由仿真结果可知,伺服电机输出额定力矩3N·m时的齿磁密为1.5T,转速达到11000r/min,满足电磁场设计要求和性能指标要求。

图1 额定力矩的磁密云图Fig.1 Magnetic density cloud diagram of rated torque

图2 额定力矩的磁密曲线Fig.2 Magnetic density curve of rated torque

图3 电机额定输出力矩曲线Fig.3 Motor rated output torque curve

针对飞行器对电动舵机高功率密度、高刚度和适应恶劣力学环境的要求,对伺服电机结构细节进行了特殊设计。1)电机轴与电机齿轮采用一体化设计,避免了电机轴与电机齿轮分体时销装工艺可能造成的电机轴承损伤,也进一步提高了传动刚度和可靠性;2)电机壳体与传动机构壳体采用一体化设计,解决了电机壳体与传动机构壳体分体方案造成的接连刚度不足和体积质量过大的问题;3)电机轴两端选用角接触轴承支撑,与深沟球轴承相比,角接触轴承轴向承载能力更强,更适应飞行过程中的大量级振动和强烈冲击。

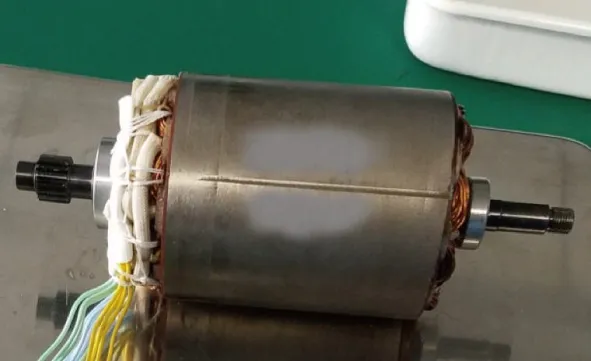

最终设计得到的伺服电机如图4所示,单个伺服电机质量约1.6kg,功率密度达到2.1kW/kg。

图4 高功率密度永磁同步电机Fig.4 High power density permanent magnet synchronous motor

2 高刚度传动机构设计

电动舵机传动机构应当具有高刚度和高效率的工作特性,刚度特性差的传动机构在复合大负载下极易引发颤振,从而直接影响系统稳定性。在国外,行星滚柱丝杠已经被广泛应用于运载火箭推力矢量伺服机构和高超声速飞行器电动舵机等领域,在高刚度、大推力、高精度场合开始快速取代滚珠丝杠成为直线伺服系统的主要传动机构[10-13]。本文选用了标准型小螺距行星滚柱丝杠,以实现传动部件的高刚度、高承载能力和小型化,其内部结构如图5所示,并针对复合大负载工况进行了螺纹参数优化和一体化设计,样机如图6所示。

图5 行星滚柱丝杠Fig.5 Structure of planetary roller screw

图6 行星滚柱丝杠样机Fig.6 Planetary roller screw prototype

传动机构选用齿轮与平面连杆机构组合的方案,并采用了齿轮一体化设计和大弯矩输出轴支承结构技术。如图7所示,永磁同步电机通过一体化电机齿轮输出力矩和转速,经惰轮传递到行星滚柱丝杠设有的圆柱齿轮上,丝杠齿轮两端安装有推力轴承以承受轴向推力,行星滚柱丝杠将力矩和转速转变为直线推力和位移后,通过连杆和摇臂推动输出轴和舵面偏转。输出轴通过一对圆锥滚子轴承支撑,承受舵面传递给输出轴的弯矩、扭矩和惯量负载。

图7 电动舵机传动机构Fig.7 Transmission mechanism of EMA

传动机构及其壳体按照功能与受力情况不同,分别采用高强度铝合金、钛合金、不锈钢等轻质高强度材料,并应用拓扑优化技术进行结构减重与优化设计。电动舵机的位置反馈采集采用线性可变差动传感器(Linear Variable Differential Transformer,LVDT)实现,它能够进行非接触式位移测量,且工作寿命长、精度高、性能稳定[14-15]。传感器倾斜布置在同步电机定子组件与行星滚柱丝杠组件之间,显著减少了壳体的体积和质量,提高了空间利用率。

图8 传动机构等效应力云图Fig.8 Equivalent stress cloud diagram of transmission mechanism

利用ABAQUS有限元分析软件对电动舵机传动机构进行极限负载下的静力学仿真分析,得到的传动机构(含行星滚柱丝杠)等效应力云图如图8所示。仿真结果显示,传动机构最大应力出现在滚柱丝杠螺纹处,470MPa小于材料许用应力,整体强度满足设计要求,通过计算负载力矩与变形量的比值,可得传动机构刚度达到1865(N·m)/(°)。

3 系统仿真

在MATLAB中构建系统模型,如图9所示。系统在负载转动惯量0.8kg·m2、额定转矩800N·m和弯矩4000N·m工况下的转速响应仿真结果如图10所示。由仿真结果可知,系统最大转速约210(°)/s,满足不小于200(°)/s的指标要求。

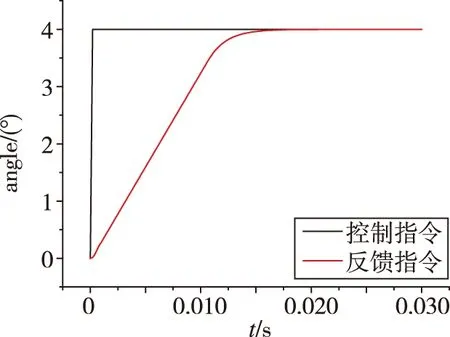

图11所示为额定转矩800N·m工况下,幅值2.5°、频率15Hz正弦信号下的系统响应仿真结果,仿真结果显示系统响应幅值1.9°,衰减不超过-3dB,系统频带优于15Hz,满足指标要求。

图9 系统仿真模型Fig.9 System simulation model

图10 最大转速仿真结果Fig.10 Maximum speed simulation result

图11 频带仿真结果Fig.11 Frequency band simulation result

4 性能试验

将电动舵机安装于加载试验台上,采用专用舵机放大器和测试设备对该电动舵机的各项性能指标进行测试,其中测试设备通过RS422通信接口给予系统控制指令,并接收系统对外输出的反馈数据,专用舵机放大器功率驱动器开关频率为16kHz。采用弹性扭杆与惯量工装的方式,对电动舵机施加弹性力矩负载和惯量负载,采用液压加载的方式,对电动舵机施加弯矩负载。

图12所示为电动舵机在负载转动惯量0.8kg·m2、额定转矩800N·m和弯矩4000N·m条件下的转速测试曲线。试验结果表明,在此工况下电动舵机转速为220(°)/s,优于不小于200(°)/s的指标要求。

图12 输出转速测试曲线Fig.12 Output speed test curve

图13所示为电动舵机在负载转动惯量0.8kg·m2、额定转矩800N·m和弯矩4000N·m工况下,输入幅值2.5°、频率15Hz的正弦控制信号的系统频带测试曲线。从测试曲线可知,电动舵机位置反馈信号无畸变,反馈信号峰峰值为1.78°,幅频特性衰减小于-3dB,相角均值滞后约85.3°,系统频带优于15Hz。

图13 频带测试曲线Fig.13 Frequency band test curve

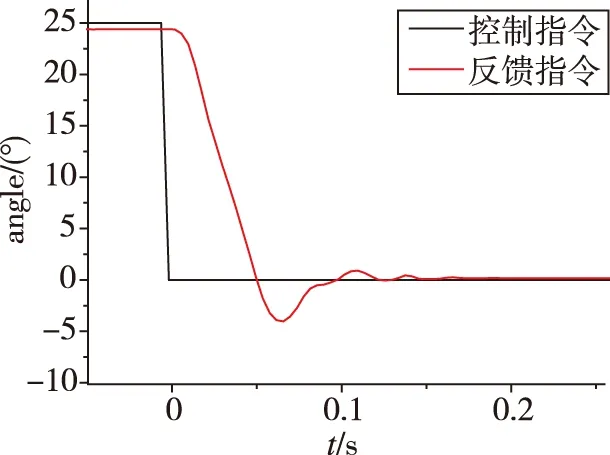

图14所示为给电动舵机施加800N·m的反向操纵力矩后(负载施加方向与电动舵机运动方向一致),伺服系统从10°位置阶跃回到零位的反向操纵力矩测试曲线。由图可知,电动舵机在承受800N·m的反向操纵力矩的情况下,控制稳定性良好,没有出现抖动现象,稳态精度满足指标。

图14 反向操纵力矩测试曲线Fig.14 Reverse steering torque test curve

5 结论

针对复合大负载工况电动舵机稳定性的问题,重点研究了有限空间质量约束下的伺服电机和传动机构,提出了一种区别于现有无刷直流电机和滚珠丝杠方案,基于高压永磁同步电机、高刚度行星滚柱丝杠和一体化设计技术的高刚度高功率密度抗复合大负载快速响应电动舵机设计方法,并进行了部件仿真、系统仿真与样机性能试验。试验结果表明:该电动舵机能够在复合大负载工况下稳定运行,功率密度达到393W/kg,传动机构刚度达到1865(N·m)/(°),系统频带不低于15Hz,指标达到国内先进水平,证明了该方法具有重要的工程应用价值。