多液流通道旋转式磁流变制动器结构设计与特性分析

2019-12-06胡国良李林森喻理梵

胡国良 李林森 喻理梵

(华东交通大学载运工具与装备教育部重点实验室, 南昌 330013)

0 引言

制动器是汽车制动系统的核心部件,其性能是评判汽车安全标准的重要依据。传统汽车制动系统的制动器主要分为机械盘式和机械鼓式,随着人们对制动平稳性和驾驶安全性要求的提高,上述两种制动器制动效果受发热影响大、不易随路面状况调节制动力矩的缺点日益突出。载液中悬停微小磁性颗粒的新型智能材料磁流变液为研究性能良好的车辆制动器提供了新思路。该液体暴露在磁场中,可在毫秒级时间内从自由流动状态转变为半固体状态,且变化过程可控可逆。基于磁流变液随外界磁场强度而瞬变的特性,磁流变装置被广泛应用于汽车悬架、离合器以及建筑业等领域[1-5]。

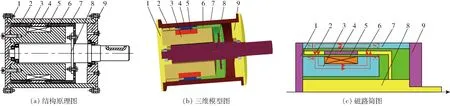

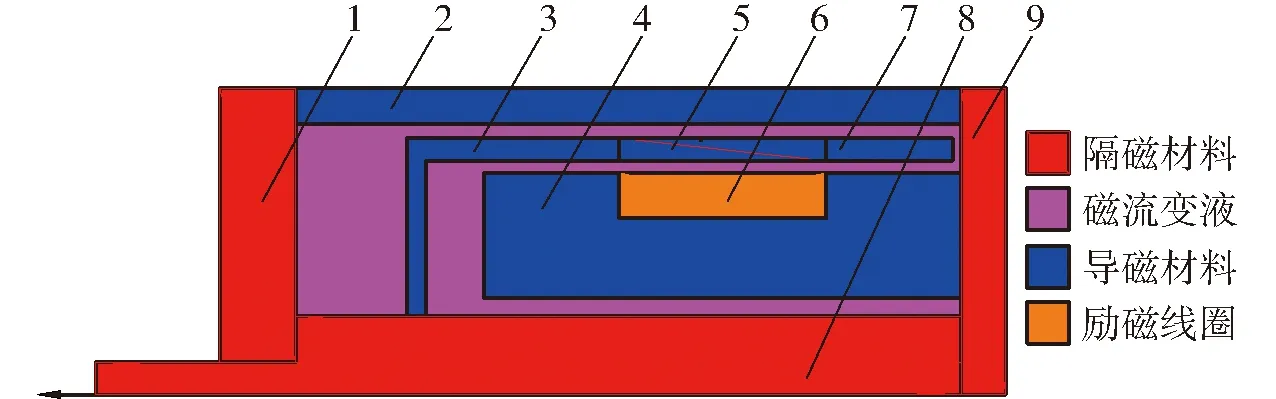

图1 多液流通道磁流变制动器结构示意图Fig.1 Structure diagrams of rotary MR brake with multi-fluid flow channels1.左端盖 2.左导磁套筒 3.磁芯 4.隔磁环 5.励磁线圈 6.右导磁套筒 7.缸筒 8.转轴 9.右端盖

旋转式磁流变装置主要分为磁流变制动器与磁流变离合器2种。磁流变离合器作为一种能量传动装置对阻尼转矩的要求较低,目前在液压阀控制等方面得到一定应用[6]。相较于磁流变离合器,磁流变制动器作为能量耗散装置,需要更大的阻尼转矩实现装置的制动效果。目前,磁流变制动器一般以剪切模式为工作模式,与磁场方向垂直的区域为剪切模式的有效区域。受制动装置本身设计约束,增加剪切模式工作性能主要有2种方法,一是增加有效区域的磁感应强度,二是增加有效阻尼通道长度[7-9]。增加有效阻尼间隙磁场强度主要通过增加励磁线圈数量和尺寸或优化阻尼间隙表面形状等方法实现。在单线圈磁流变制动器上增加励磁线圈数量或尺寸,在一定程度上可以提高制动转矩性能、降低流变效应响应时间,但线圈个数的增加会导致制动器体积与能耗的增加[10]。基于此,部分学者对磁流变制动器间隙形状和磁路路径优化设计进行了研究[11-20]。

上述对阻尼间隙表面和路径优化的方法在一定程度上提高了制动器制动转矩,但复杂间隙表面以及优化后的磁轭制造加工难度更大,增加了制造成本,同时其制动转矩模型推导也更复杂。本文提出一种采用转轴与旋转套筒组合结构设计的多液流通道旋转式磁流变制动器,通过在旋转套筒中部设置隔磁材料改善磁路结构,引导磁力线垂直穿过4段阻尼间隙,提高磁场利用率。通过理论分析以及有限元仿真研究磁流变制动器各有效阻尼通道处磁感应强度的变化趋势,并在动态性能测试台上测试制动转矩的变化规律。

1 结构及工作原理

磁流变制动器液流通道布置方式是影响制动性能的重要因素,其中,磁力线垂直穿过的液流通道区域,磁流变液流变效应最优,产生剪切应力最大[21]。在此基础上,设计了图1所示的多液流通道磁流变制动器。该磁流变制动器主要由旋转套筒、磁芯、转轴、端盖、缸筒以及励磁线圈等零件组成。其中,旋转套筒由隔磁环,左、右导磁套筒3部分组成,左右导磁套筒分别与隔磁环通过螺纹连接,并使用螺纹胶固化锁死。旋转套筒与转轴通过螺栓连接,并通过转轴带动旋转。除隔磁环与左右端盖由不锈钢隔磁材料制成,其他零件均由低碳钢导磁材料制成。如图1所示,通过在缸筒与磁芯之间设置旋转套筒,可形成缸筒与旋转套筒围成的外轴向液流通道以及磁芯与旋转套筒围成的内轴向液流通道。在旋转套筒中部增设隔磁环,可将磁力线路径扭转到未被利用的外轴向液流通道,从而引导磁力线垂直穿过4段阻尼通道。该设计在不增加制动器活动部件数量的前提下,可有效增加产生磁流变效应的阻尼间隙长度,提高制动器制动转矩。综合考虑磁流变液流变效果,防止通道出现阻塞问题,阻尼通道间隙厚度设计为1.0 mm。整个多液流通道磁流变制动器的外形直径为120 mm,轴向长度为173 mm。

向励磁线圈加载一定大小电流,电磁感应原理使得制动器液流通道处产生磁场,磁力线在磁场的作用下,经过磁芯依次垂直穿过有效阻尼间隙S3、旋转套筒、有效阻尼间隙S2,到达缸筒,再垂直穿过有效阻尼间隙S1、旋转套筒,经过有效阻尼间隙S4回到磁芯,形成完整闭合回路。制动器工作时,转轴与旋转套筒由交流电动机带动旋转,当励磁线圈通电产生磁场时,磁流变液填充在4段阻尼间隙内的磁性颗粒在磁场方向聚合成链状,此时磁流变液由流体变为类固体状态,抗剪切屈服应力增大,进而产生较大制动转矩,从而实现制动。改变励磁线圈通电电流大小,控制磁流变液剪切屈服应力,可实现无级调节磁流变制动器制动转矩的目的。

2 转矩数学模型

目前应用Bingham模型和Herschel-Bulkley模型描述磁流变液流变性质最为广泛[9],其区别在于后者考虑了剪切变稀与剪切变稠现象对磁流变液剪切应力的影响。由于Bingham模型未知参数少,且在中等剪切速率时,结果能足够准确描述磁流变液的流变特性,故本文选择其作为转矩模型建立基础。Bingham模型的应力-应变关系如下

(1)

式中τ——磁流变液剪切应力

τ(B)——随磁感应强度B变化的屈服应力

η——无磁场时磁流变液粘度

当制动器转轴带动旋转套筒旋转,磁流变制动器中磁流变液的流向如图2所示,制动器制动转矩计算式为

T=2πr2Lτ

(2)

式中L——有效阻尼间隙长度

r——环形有效阻尼间隙半径

有效阻尼间隙内磁流变液剪切应变率可表示为

(3)

式中ωr——磁流变液在半径r处的角速度

图2 磁流变液周向流动简图Fig.2 Schematic of MR fluid circumferential flow1.旋转套筒 2.转轴

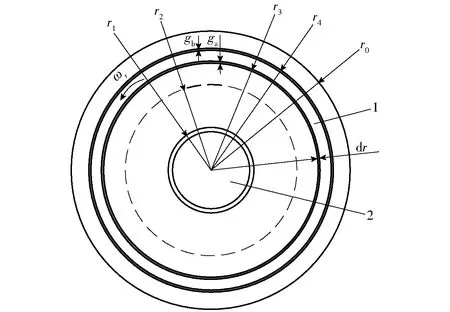

假设磁流变液在不同阻尼间隙处分布均匀,由式(1)~(3)可得磁流变液在半径r处,角速度ωr的微分为

(4)

在磁流变液径向流速线性分布情况下,制动器内轴向液流通道间隙边界条件为

(5)

式中ga——内阻尼通道间隙厚度

r3——磁芯外圈半径

ω——旋转套筒角速度

制动器外轴向液流通道间隙边界条件为

(6)

式中gb——外阻尼通道间隙厚度

r4——旋转套筒外圈半径

由式(4)、(5)可得制动器内阻尼通道制动转矩T1为

(7)

由式(4)、(6)可得制动器外阻尼通道制动转矩为

(8)

内外阻尼通道间隙厚度为

h=ga=gb

(9)

假定有效阻尼通道间隙厚度远小于旋转套筒半径(h/r4≪1),由式(7)、(9)可得

(10)

由式(8)、(9)可得

(11)

由式(10)~(11)可以看出,筒式磁流变制动器产生的转矩主要由两部分组成,一是磁流变液在磁场作用下产生的可控磁致转矩TB,二是磁流变液自身粘度产生的粘滞转矩Tη,因此,制动器总制动转矩可表示为

T=TB+Tη

(12)

(13)

(14)

3 磁场仿真分析

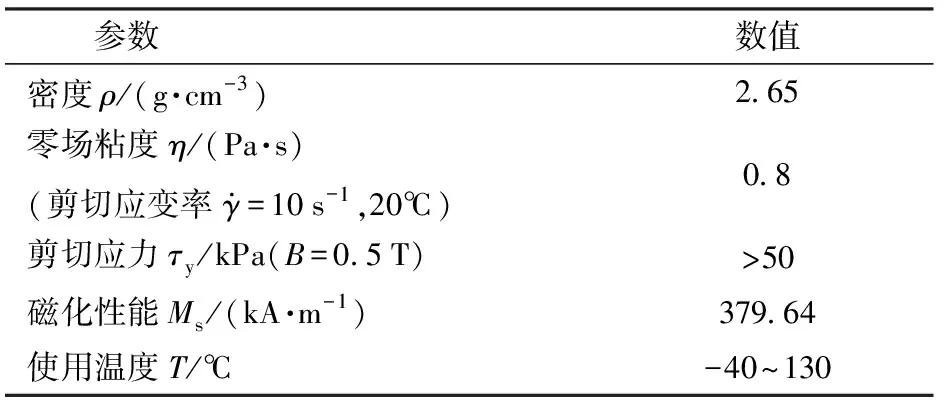

磁流变液在制动器内部处于长期剪切状态,载液中的铁磁颗粒会被打断成更小的碎片,导致磁流变液整体流变性能发生改变,因此磁流变液耐用性是延长制动器使用寿命的重要指标。多液流通道磁流变制动器工作介质选用重庆材料研究所开发的MRF-J01T型磁流变液。其磁流变液相关性能指标如表1所示。该型磁流变液具有较好的流变特性以及耐用性,能够很好满足试验测试需求,使用最小二乘法对该磁流变液τ-B曲线进行三次多项式拟合[22],得到阻尼间隙处剪切屈服应力与磁感应强度关系为

τ(B)=a3B3+a2B2+a1B+a0

(15)

式中:a3=-984.274 2 kPa/T3,a2=865.390 1 kPa/T2,a1=-48.464 4 kPa/T,a0=0.018 2 kPa。

表1 MRF-J01T型磁流变液相关性能指标Tab.1 Performance index of MR fluid with MRF-J01T

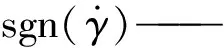

为了解多液流通道磁流变制动器的制动力矩性能,在不考虑磁场边界漏磁现象的情况下,利用ANSYS有限元仿真软件建立二维有限元实体模型,如图3所示。考虑多液流通道磁流变制动器截面均为规则轴对称图形,在不影响仿真精度的情况下,选取截面的1/2作为仿真对象,以减少计算量。从建模技术以及磁路设计角度出发,导磁材料的磁滞性对控制器追踪制动力矩性能具有很大影响,图3中磁芯、左右导磁套筒与缸体均采用钢磁化与磁滞性能优异的10号钢。

图3 多液流通道磁流变制动器实体模型Fig.3 Entity model of multi-fluid flow channels MR brake1.左端盖 2.缸筒 3.左导磁套筒 4.磁芯 5.隔磁环 6.励磁线圈 7.右导磁套筒 8.转轴 9.右端盖

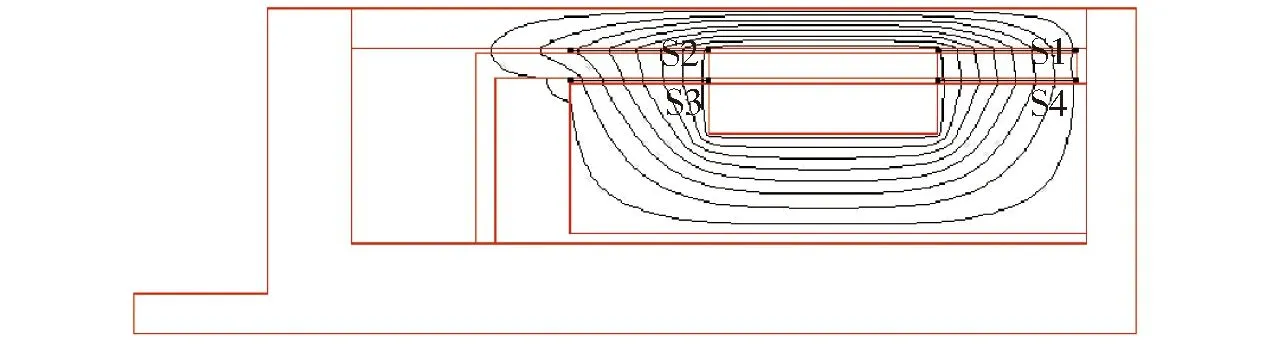

图4为加载电流为1.0 A时多液流通道磁流变制动器磁力线分布。由图4可知,通过在旋转套筒中部设置不导磁材料隔磁环,避免了磁力线仅在旋转套筒中形成闭合回路的现象,充分利用了旋转套筒与缸筒之间的外轴向液流通道,形成4段有效阻尼间隙,提高了磁场利用率。此外,磁力线几乎全部垂直通过阻尼间隙S1、S4,但在阻尼间隙S1左侧存在部分漏磁,这是由于左导磁套筒选用10号钢材料,其导磁性能优于磁流变液,使得少部分磁力线在阻尼间隙S2左侧形成闭合回路。

图4 制动器磁力线分布Fig.4 Distribution of magnetic flux density

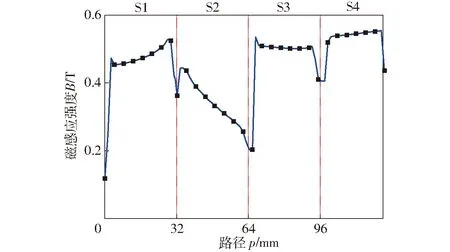

图5 磁感应强度沿路径的变化情况Fig.5 Variation of magnetic flux density along fluid flow paths

图5所示为电流输入1.0 A时阻尼间隙S1、S2、S3以及S4磁场强度沿路径变化情况。从图5可以观察到,阻尼间隙S1磁感应强度随路径距离变化不断增加,这是因为阻尼间隙S1左侧存在径向液流通道,阻尼间隙S1左侧周围导磁区域磁力线不能集中均匀分布,导致总磁通量减少。阻尼间隙S2磁感应强度随路径距离变化不断减小,这与上述磁力线分析中阻尼间隙S2左侧存在部分漏磁的结论相印证。阻尼间隙S3、S4磁感应强度分布较S1、S2平稳,其磁场强度两端较小,并集中于间隙中间区段,磁路导磁性能良好。

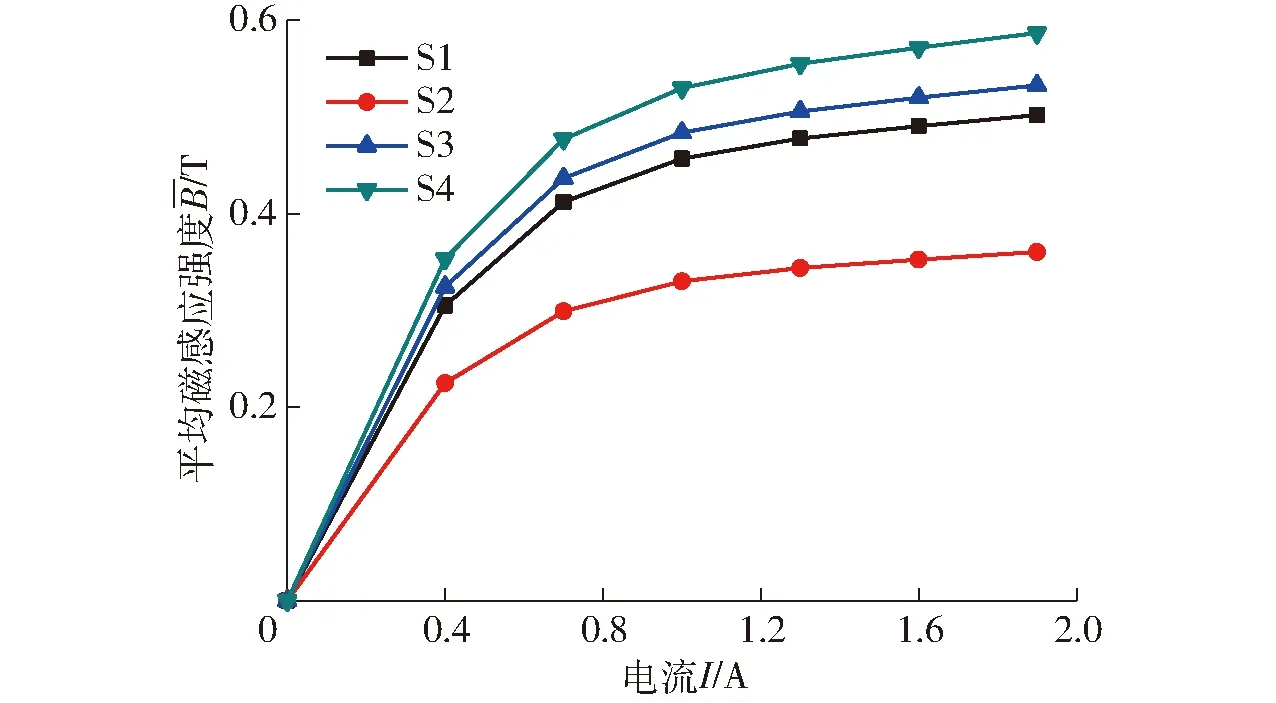

选取路径内50个点的磁感应强度对路径距离积分,除以积分路径长度后得到各阻尼间隙的平均磁感应强度。图6为磁流变制动器4段阻尼间隙平均磁感应强度随电流变化曲线。从图6可知,不同电流下,各阻尼间隙内平均磁感应强度虽不同,但都随加载电流的增加而增大,因为加载电流增加导致磁路中磁动势增大。输入电流为1 A时,4段阻尼间隙S1、S2、S3、S4内的平均磁感应强度分别为0.457 1、0.330 1、0.483 8、0.529 9 T。

图6 平均磁感应强度随电流变化曲线Fig.6 Variation curves of average magnetic flux density under applied currents

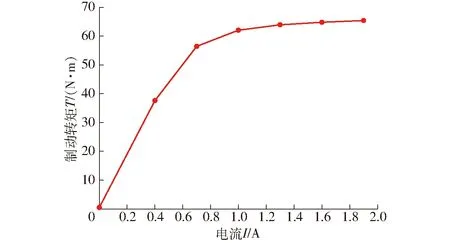

图7为多液流通道磁流变制动器制动转矩随电流变化曲线。由图7可知,制动器制动转矩随加载电流的增加而增大,这是因为随着输入电流增加,励磁线圈产生磁场强度增加,磁流变液流变效果增强,剪切屈服应力增加。仿真结果表明,当电流为1.0 A时,制动器转矩为65.39 N·m。

图7 制动转矩随电流变化曲线Fig.7 Simulation result of brake torque of MR brake

4 性能试验分析

4.1 样机及性能测试系统

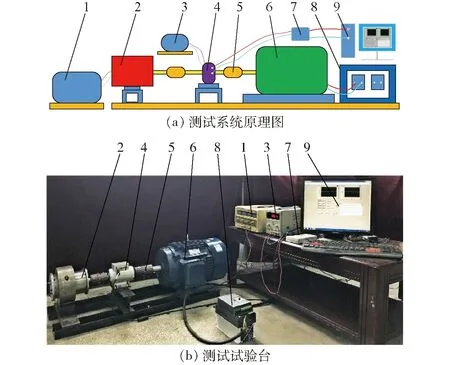

在理论计算及仿真设计基础上,加工了图8所示的多液流通道磁流变制动器,其中缠绕线圈数量为900匝,线圈阻值为17.8 Ω,可为工作间隙提供足够的磁感应强度。图9为多液流通道磁流变制动器转矩动态特性测试系统,图9a为测试系统原理简图,图9b为测试系统试验台。该测试系统由电动机驱动系统和LabVIEW数据采集系统两部分组成。其中电动机驱动系统由三相交流电动机、转速转矩传感器、变频器、多液流通道制动器等部分组成,制动器通过联轴器与转速转矩传感器连接,并通过变频器调速后的三相交流电动机驱动。

图8 磁流变制动器实物图Fig.8 Prototype of multi-fluid flow channels MR brake

图9 磁流变制动器转矩性能测试系统Fig.9 Experimental test system of multi-fluid flow channels MR brake1.电源Ⅰ 2.制动器 3.电源Ⅱ 4.转速转矩传感器 5.联轴器 6.三相交流电动机 7.采集卡 8.变频器 9.计算机

数据采集系统采用NI-USB-6210型多功能采集卡获取传感器的转速与转矩电压信号,并通过计算机中的LabVIEW数据采集软件对电压信号进行滤波,计算后获得准确的多液流通道的转速与转矩。其中电源Ⅰ给制动器中的励磁线圈供电,电源Ⅱ给转速转矩传感器供电。

4.2 制动转矩性能试验分析

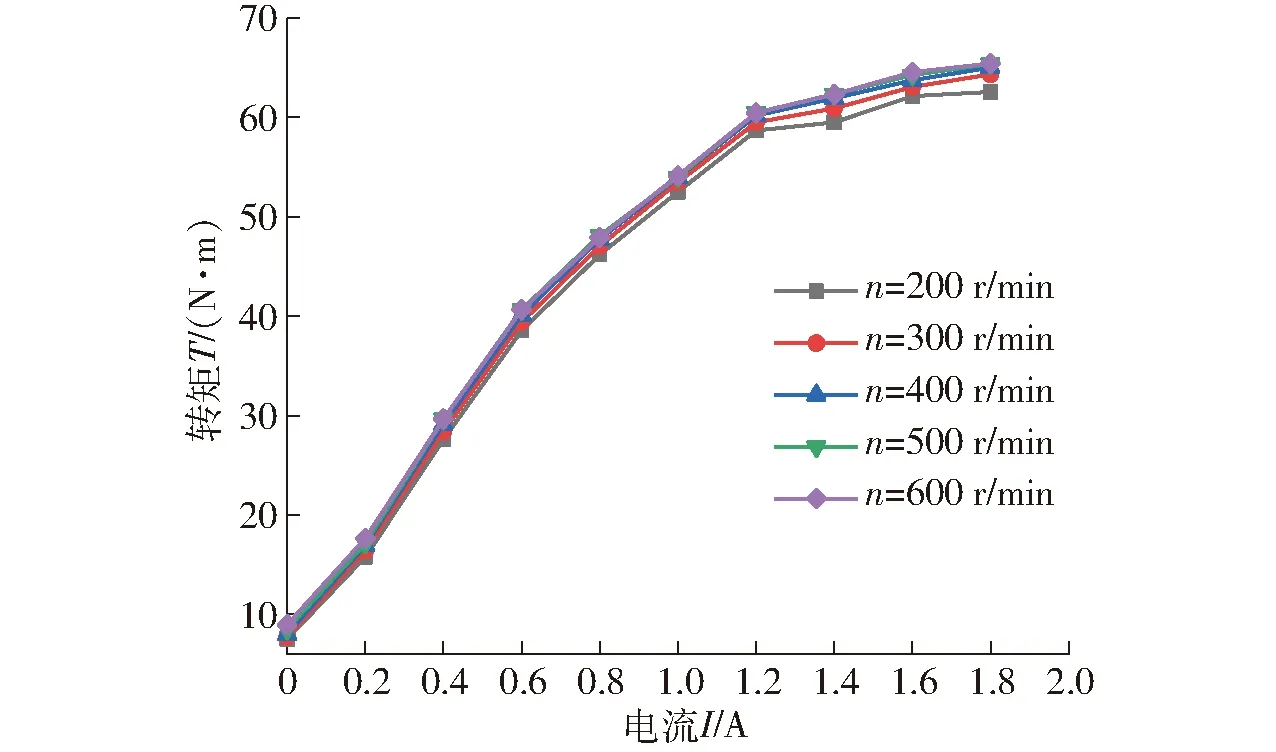

试验时,通过调节直流电源I及变频器的旋钮,可获得不同输入电流及不同转速下多液流通道磁流变制动器的制动转矩,其中电流调节范围为0~1.8 A,转速调节范围为200~600 r/min;同时为了更加准确地获取转矩,在每组测试结束后,应对磁流变制动器进行适当降温,防止制动器温度过高对测试结果产生较大影响。图10为制动器在不同控制转速下,制动转矩随电流变化规律。从图10可以看出,随着加载电流的增加,不同转速下的制动转矩都随之增大,在电流范围为0~1.4 A内,制动器转矩近似呈线性增加,同时随着电流的继续增长,制动转矩的增长趋势逐渐下降,并在加载电流为1.6 A时趋于饱和状态。此外在电流范围为0~0.2 A内,制动转矩增加相对较小,由磁流变液τy-B曲线可知,这是因为磁流变液在低磁感应强度时,剪切应力变化较小。试验结果表明,当输入电流为1.8 A,转速为600 r/min时,制动器转矩最高可达61.4 N·m,与仿真结果相比具有一定差异,这是由于在磁场仿真分析时采用理想边界条件忽略了磁漏现象;另外,采用Bingham模型推导制动转矩数学模型时未考虑磁流变液剪切变稀现象和温度升高对实际转矩带来的影响。

图10 制动器转矩随电流变化曲线Fig.10 Experimental curves of brake torque with current

图11 制动器转矩随转速变化曲线Fig.11 Experimental curves of brake torque with rotational speed

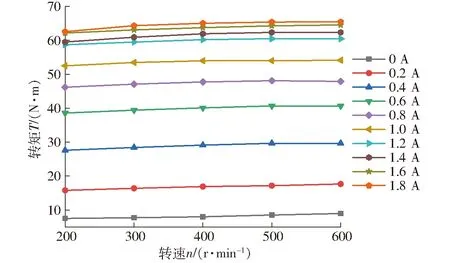

图11为不同加载电流下,制动器转矩随转速变化曲线。从图11可以看出,相同电流下,制动器转矩随转速增加有少量增加,由式(14)可知,由于制动器粘滞转矩随转速增加的特性,制动器粘滞转矩对制动器整体制动转矩贡献不大,因此,转速变化对某一固定电流下的制动转矩影响很小。尤其在中低速状态下,转速与制动器制动特性近似无关,这对于降低磁流变制动器控制策略的设计难度具有重要的实用性,同时制动转矩不随转速变化的特性既可使磁流变制动器用于高速运转场合下的制动功能,也可作为减速缓冲机构使用。

随着电流变化,制动器转矩从初始值约3.5 N·m增加到约 61 N·m,制动器可调范围广,证明了多液流通道磁流变制动器性能良好。图11中不同电流的两条曲线之间间距反映了转矩变化程度,在电流为0.6~1.2 A时,电流变化相同的不同转矩曲线间距基本一致,这表明多液流通道磁流变制动器在该电流范围内有良好的控制特性。在电流为1.2~1.8 A时,相邻转矩曲线的间距显著减小,说明磁场强度趋于饱和状态。

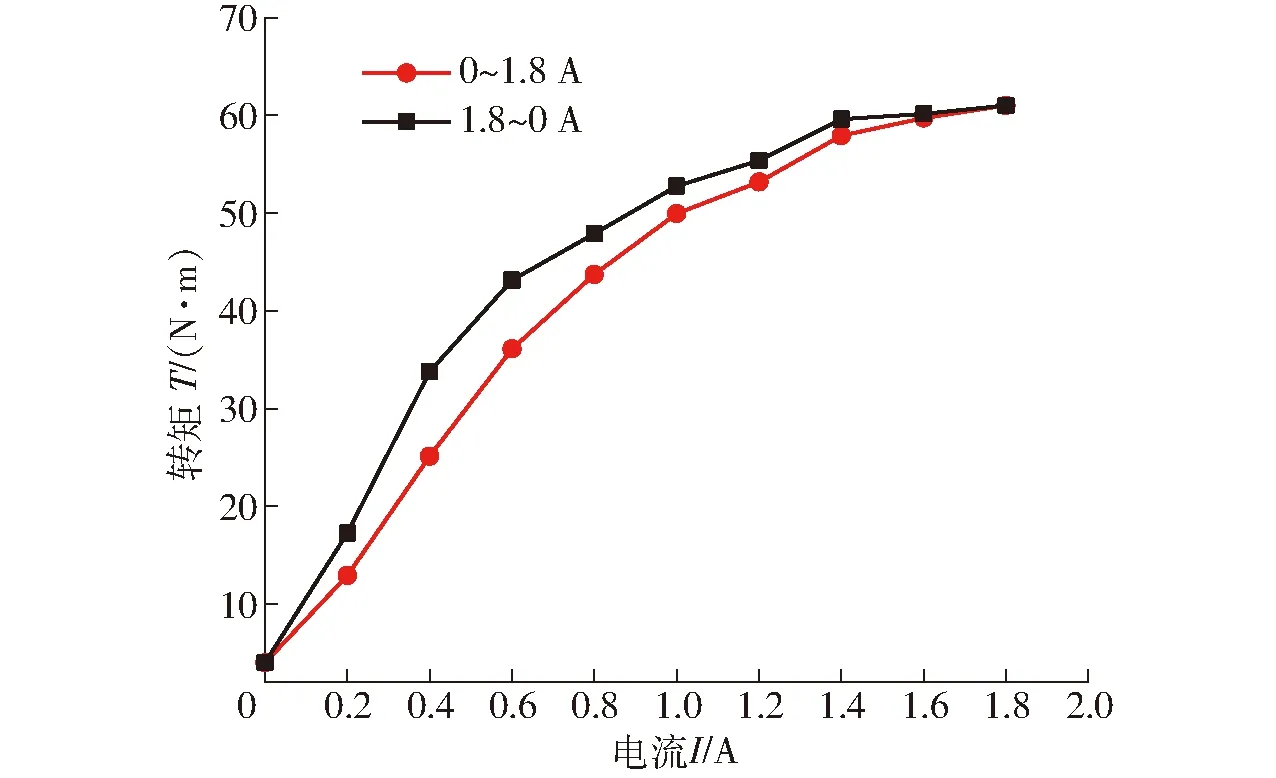

采用加载与卸载两种不同的励磁线圈电流变化方式,首先将电流从0 A线性加载到1.8 A,随后从1.8 A依次递减到0 A,两种电流变化方式的电流间隔区间相同,均为0.2 A。图12为转速n=400 r/min时,多液流通道磁流变制动器转矩滞回曲线。从图12可以看出,相同转速下,线圈输入电流相同时,卸载时的制动转矩大于加载过程中的制动转矩。转矩曲线的错位源于电流卸载过程中制动器磁路材料存在磁滞特性,且两条曲线垂直间距越大,材料的磁滞损耗也就越大,进而带来更大的热量和能量损失。

图12 制动器转矩磁滞特性曲线Fig.12 Hysteresis characteristic curves of output torque

5 结论

(1)设计了一种多液流通道磁流变制动器,推导了其制动转矩数学模型,采用有限元分析软件对电磁特性进行了建模仿真。仿真结果表明,加载电流1 A时,制动转矩为65.39 N·m。

(2)对不同加载电流下的多液流通道磁流变制动器制动转矩性能进行了试验测试,结果表明,当输入电流为1.8 A、转速为600 r/min时,制动器转矩最高可达61.4 N·m,试验结果与仿真结果基本一致。

(3)分析了不同转速下磁流变制动器制动转矩性能,结果表明,转速变化对磁流变制动器制动转矩基本无影响。制动转矩不随转速变化的特性降低了磁流变制动器控制策略的设计难度。