明轮驱动虾塘自主导航投饵船设计与可靠性试验

2019-12-06胡庆松曹佳瑞陈雷雷

胡庆松 曹佳瑞 郑 波 陈雷雷 李 俊

(上海海洋大学工程学院, 上海 201306)

0 引言

我国虾类养殖总产量达216万t,其经济价值高,在水产养殖中占有重要地位[1]。养鱼投饵已实现机械化,但虾塘养殖还是依赖人工撒料。随着劳动力成本提高,人工投喂饵料已成为限制虾类养殖产业发展的瓶颈问题。此外,人工饵料抛撒不均匀,虾摄食的领地性特征导致其生长规格差别较大,且局部饵料过剩易形成水体环境污染[2-3]。虾类养殖塘中存在的增氧机固定绳等障碍物浮于水面之上,严重影响船体行驶。螺旋桨驱动容易产生缠绕,故设计流线型船体并采用明轮驱动是可行的方案之一[4]。自主导航技术在农业领域获得了很多应用[5-14],也陆续研发了一些自主投饵、割草等装置[15-19],在导航、全塘投喂等方面获得了突破,但在可靠性等方面还存在一些问题,因此尚未得到大规模推广。

为解决这一问题,从满足虾类养殖需求出发,设计基于明轮驱动的虾塘自主导航投饵船。从全封闭式船体、明轮驱动结构、饵料传送机构、自动导航控制策略与算法等方面进行高可靠性设计,并将投饵船进行长周期测试,以期为投饵船的推广应用奠定基础。

1 结构与工作原理

1.1 总体结构

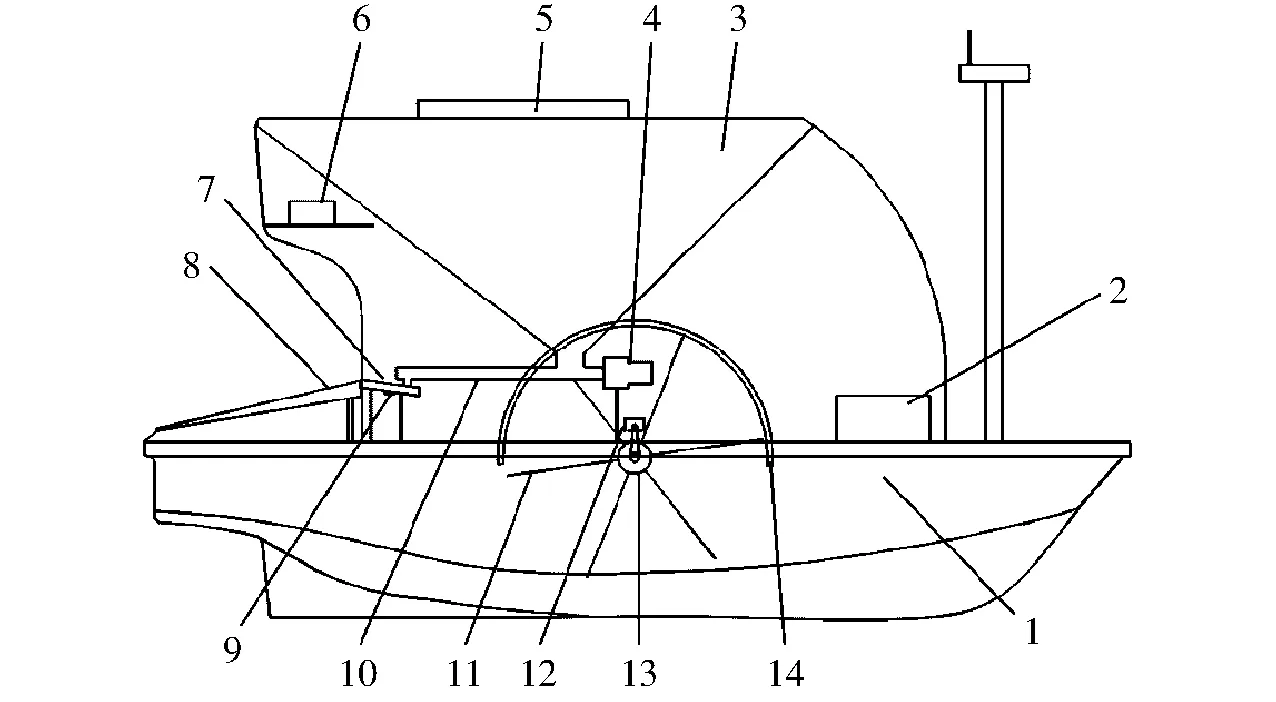

移动式虾类养殖投饵船主要由双体式船体、明轮推进器、螺旋输送装置、抛料装置等部分构成,其总体结构如图1所示。投饵船船体尺寸为1.8 m×1.1 m×1 m,船体采用PE材料滚塑成型,为全封闭结构,最大负载量60 kg,空载吃水深度为0.21 m,满载吃水深度0.27 m。单体船稳定性较差,双体船航行可控性更好,以双体船作为装置载体进行投饵平台设计。其中,料仓位于船体上部,用来存放饵料;螺旋输送装置位于料仓下部,用来输送饵料至抛料装置;电源和板卡控制盒分别置于料仓侧面和螺旋输送装置侧面;抛料盘位于船体尾部船舱开口部位,用来抛撒饵料;明轮安装在船体两侧,作为动力装置。船体配备一个容量为12 V/60 A·h动力锂电池供电,具有无污染、效率高等优点。

图1 移动式虾类养殖投饵船结构图Fig.1 Overall structure diagram of mobile shrimp pond feeding device1.船体 2.板卡控制盒 3.料仓 4.螺旋输送电机 5.仓盖 6.锂电池 7.抛料盘 8.下料板 9.抛料电机 10.螺旋输送装置 11.明轮 12.直流电机 13.减速装置 14.防缠绕保护罩

1.2 工作原理

为了灵活应对多种环境的投饵需求,移动式虾类养殖投饵船设有遥控和自主导航两种控制方式,其系统结构框图如图2所示。

图2 系统结构框图Fig.2 Block diagram of system structure

主控制器采用ST公司基于Cortex-M4内核设计的低成本、高效率、功耗低的32位处理器STM32F407。自主导航模式中,主控制器获取定位信息(GPS模块)、姿态信息(电子罗盘)后使用开发的导航算法进行处理,根据处理的结果调用PWM(Pulse width modulation)驱动模块(驱动明轮和饵料输送装置)和GPIO (General purpose input output)输出模块(控制抛料盘),控制船体的航行和投饵。433 MHz通信模块与STM32F407通过串口进行通信,接收来自上位机的指令,并将船体位置、航向等信息上传至上位机。电源模块提供电压有3.3、5、12 V。

GPS采用的是NEO-M8N模块,它是一款高性能、高灵敏度的GPS导航定位模块,RF架构和干扰抑制可以保证芯片在反GNSS环境下保持良好的性能。电子罗盘采用的是迈科传感科技的SCM345型号产品,它是一款高精度三维电子罗盘,采用三维补偿专利技术,当罗盘水平放置在船体上时,可在船体受风向、风力影响横滚或俯仰倾斜为±40°的角度范围内提供准确的航向数据,航向精度为1°,具有体积小、功耗低、高可靠性等特点,可以满足要求。

1.3 主要结构特点

1.3.1明轮推进器

实际池塘养殖中,由于存在增氧机固定绳等障碍物,而空气螺旋桨成本和维护要求较高,故采用成本低、低速机动性好、航控性较好、可顺利跨过障碍物的明轮作为推进器[20]。明轮材料采用航空铝,硬度高,抗氧化性好,结构为定蹼式6叶桨,并在旋转与非旋转部件间隙处设有不锈钢防缠绕罩,如图3所示。根据船体航行速度不小于0.6 m/s要求,船体采用12 V/60 W的GPG-07SC型有刷直流电动机,通过不需油脂润滑的不锈钢链传动驱动明轮转动,实现两侧明轮的转速差控制船体前进、后退以及转向。

图3 明轮驱动投饵船Fig.3 Paddle-driven feeding boat

1.3.2螺旋输送与抛料装置

与固定式养鱼用投饵机不同,若直接将投饵机料仓放置于船尾,随着饵料的投放,投饵船重心会有很大的变化,导致船体驱动性能变化较大。为解决这一问题,将料仓置于船体重心位置,通过螺旋输送方式将饵料输送至尾部的抛料盘,抛料盘通过电动机的带动,将饵料抛向池塘。为了保证1~3 kg/min下料量、低破碎率、抛料均匀性和宽度,采用直径为70 mm、螺距为40 mm、长度为500 mm的螺旋轴,如图4所示。采用折弯角度为12°的5叶桨抛料盘,其横向断面均匀性较好。螺旋输送电动机采用12 V/60 W、额定转速为1 800 r/min的GPG-07SC型有刷直流电动机;抛料电动机采用12 V/50 W、额定转速为2 500 r/min的扁平电动机。

图4 螺旋输送装置Fig.4 Screw conveyor

2 导航控制系统设计

2.1 运动模型构建

采用直线和原地转弯相结合的运动方式,即直线运动到转弯点时先减速到零,进行原地转弯后再加速到巡航速度。该运动方式可以形成折线而非带圆弧的巡航轨迹,在满足投饵需求的前提下实现航速和航向更好的解耦,降低控制难度,提升抗干扰能力。直线和原地转弯是投饵船工作中的两个基本运动形式,对其进行建模是对投饵船进行控制的基础。

2.1.1直线运动模型

单个明轮推力计算公式为[21]

Fe=CFSFρn2D2

(1)

其中

SF=2bh

(2)

式中Fe——单个明轮推力,N

CF——推进力系数

SF——明轮水力作用面积,m2

b——明轮宽度,m

h——明轮底部边缘到吃水线的距离,m

ρ——水密度,kg/m3

n——明轮工作转速,r/s

D——明轮直径,m

推进力系数取3,明轮宽度为0.075 m,明轮底部边缘到吃水线的距离满载时为0.25 m,则明轮水力作用面积为0.037 5 m2,水的密度为1 000 kg/m3,明轮的工作转速1 r/s,明轮直径0.48 m,将以上数据代入公式(1),并通过计算,可得船体平衡状态下的总推力为51.84 N。

船体直线航行时阻力计算公式为[22]

Fz=Czρv2S/2

(3)

式中Fz——船体直线航行时阻力,N

Cz——阻率

v——船体运行速度,m/s

S——船体吃水面积,m2

船体满载运行平衡状态时船体运行速度为0.72 m/s,船体吃水面积3.1 m2,根据船体受力平衡状态方程得到阻率为0.06。

根据牛顿第二定律,加速和减速过程中船体动态过程可以描述为

(4)

式中m*——船载总质量,kg

由于明轮转速变化量小,变化时间短,因此可把明轮推力看作满载平衡时推力,即51.84 N。则式(4)表示为

(5)

(6)

所以在加速阶段的速度为

v=0.75tanh(0.53t+0.53C0)

(7)

式中C0——常数t——时间,s

当时间为零,船体运行速度也为零时,代入式(7)可得C0为零,式(7)表示为

v=0.75tanh(0.53t)

(8)

当加速到0.72 m/s时,加速时间为3.67 s,实际测试时间为3.5 s。

同理,在减速阶段,明轮反转,所以式(4)变为

(9)

(10)

所以减速阶段的速度为

v=0.74tan(-0.53t+C1)

(11)

式中C1——常数

当时间为0,船体运行速度为0.72 m/s时,代入式(11)可得C1为0.77,式(11)表示为

v=0.74tan(-0.53t+0.77)

(12)

当减速到速度为0时,减速时间为1.45 s,实际测试时间为1.5 s。

这里将驱动力作为常量进行计算,根据上述构建的模型进行了多组试验,船体运行速度、加减速时间与模型计算结果误差较小,说明所建模型具有较高的准确性。

2.1.2原地转弯运动模型

明轮驱动船体原地转弯时,转矩计算公式为

T=2FeL/2

(13)

式中L——船体宽度,m

T——转矩,N·m

原地转弯时,船体受到的阻力矩计算公式为

Tz=λωz

(14)

式中ωz——船体转动瞬时角速度,rad/s

λ——阻尼系数

Tz——阻力矩,N·m

当船体原地转弯处于平衡状态时,船体宽为1.1 m,根据公式(13)得转矩为28.51 N·m,船体转动瞬时角速度为0.628 rad/s,根据力矩平衡方程,得到阻力系数为45.4。

由力矩平衡方程知

(15)

式中J——船体转动惯量,kg·m2

由于原地转弯时明轮转速变化量小,变化时间短,可把动力矩看作满载平衡时力矩,即28.51 N·m。根据表1数据,由SolidWorks建模分析得原地转弯时转动惯量为26.9 kg·m2,则式(15)表示为

(16)

(17)

所以在非匀速阶段的角速度为

ωz=C2e-1.69t+0.63

(18)

式中C2——常数

当时间为0,角速度也为0时,代入式(18)可得C2为-0.63,式(18)表示为

ωz=-0.63e-1.69t+0.63

(19)

当角速度加速到0.628 rad/s时,加速时间为3.41 s,实际测试时间为3.5 s。这里将动力矩作为常量是一种近似计算,根据上述构建的模型进行了多组试验,船体原地转弯角速度、转弯时间等与计算结果误差较小,说明所建模型具有较高的准确性。

2.2 自动导航路径规划与实现

本系统使用基于RTK (Real time kinematic)模式的高精度GPS系统采集池塘四角坐标,进一步根据投喂路径计算和设定航道关键点(出发点、插入点、转弯点)处的位置坐标,插入点根据直线运动的长度进行确定。将关键点坐标下载至投饵船控制系统,控制系统根据出发点和插入点及转弯点之间的位置信息进行相应的直行和转弯动作。

图5 直行和转弯示意图Fig.5 Straight and turn diagram

如图5所示,1、2、3、4、5、6为6个关键点,点0为船体当前位置,点1为起点,航道方向为1→2→3→4→5→6。点0首先按1→2行走,主控制器不断计算船体和前方点2的距离向点2运行,当点0与点2之间距离大于2 m时,船体按航道正常航行,当点0与点2之间距离小于2 m时,主控制器认为船体已接近位置点2,将下一个关键点3作为新的巡航目标点,根据点2与点3的位置信息,进行巡航。当点0与点3之间距离大于2 m,船体按航道正常航行,当点0与点3之间距离小于2 m时,主控制器认为船体已接近位置点3,将下一个关键点4作为新的巡航目标点,根据点3与点4的位置信息,进行巡航。当点0与点4之间距离大于2 m,船体按航道正常航行,当点0与点4之间距离小于2 m时,主控制器认为船体已接近位置点4,将下一个关键点5作为新的巡航目标点,根据点4与点5的位置信息,主控制器判断此处需先停止,正常投料,再进行原地转弯,然后向点5直线巡航。当点0与点5之间距离大于2 m,船体按航道正常航行,当点0与点5之间距离小于2 m时,主控制器认为船体已接近位置点5,根据点5与点6的位置信息进行直线巡航,最后当点0与点6之间距离小于2 m时,船体减速运行到目标点6。

2.3 航向、航速控制算法

投饵船工作于池塘,其面积较小,环境较为单一,受到的干扰主要是快速变化的风力和水流阻力。船体本身运动速度低,特别是本文中投饵船主要是直行和原地转弯两个相对独立的动作,目标是进行折线而非曲线运动,该控制目标下的航速、航向控制具有较好的解耦效果,所以把船体的航行控制分为航向控制和航速控制两部分,控制系统框图如图6所示[23-25]。①主控制器通过定位模块获取投饵船实际船速v2和实时的经纬度坐标,并结合预设目标点经纬度坐标计算目标航向φ1。②利用电子罗盘解析出当前航向φ2。③把目标航向与当前航向的差值Δφ作为PD控制器的输入量,输出量为φ*,把目标航速与实际航速的差值Δv作为PI控制器的输入量,输出量为v*。最后,主控制器根据φ*和v*解耦结果进行投饵船的自动导航控制。航速控制采用PI控制,通过积分环节消除航速的稳态误差。航向控制采用PD控制,通过微分环节减小航向角超调量、保持船体稳定。

控制系统把速度调整量v*(k)作为基准,将左右明轮速度分别加上和减去φ*(k)/2来进行解耦,得到左右明轮的速度分别为V1(k)和V2(k)。控制器根据V1(k)及V2(k)的值设定PWM模块的占空比,控制船体左右明轮转速。

图6 组合导航控制框图Fig.6 Combined navigation control block diagram

3 试验与可靠性分析

3.1 现场试验

将投饵装置制造和安装后进行系统调试及样机的性能试验,主要对投饵装置进行自主导航系统测试和投饵能力测试。2019年4月28日在上海市崇明区崇东水产养殖合作社池塘进行投饵试验,天气为多云,风力1~2级,温度15~19℃。分别在两种不同水域情况的养殖塘进行现场路径规划测试,1号养殖塘,不规则四边形水域,最长边约180 m,最短边约150 m,水深约为1 m,面积约为29 000 m2,池塘中间有一排布线桩,四周有增氧机,靠近岸边的地方有电线杆,路径规划时,需规避;2号养殖塘,不规则四边形水域,最长边约280 m,最短边约130 m,水深约1 m,面积约40 000 m2,池塘4个角落均有增氧机,路径规划时,需规避。

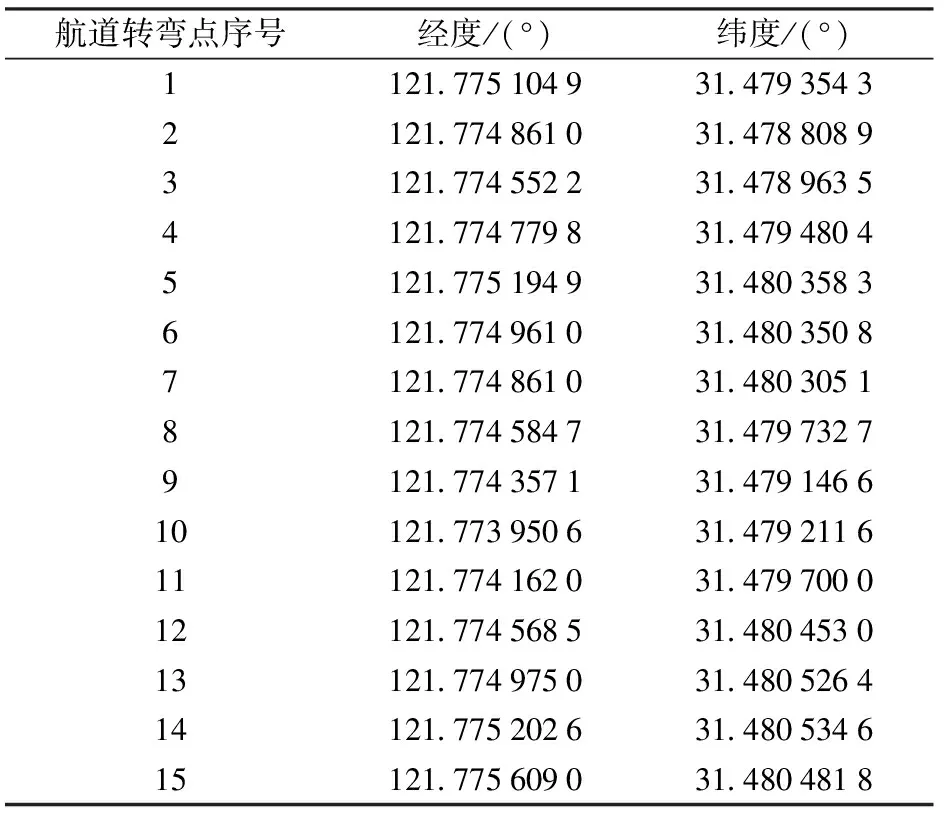

首先,在1号养殖塘进行现场投饵试验,采用凹形路径规划,进行自主导航试验。选取15个合适目标点,经纬度坐标如表2所示,1号点设在码头边,方便装料及维护,试验如图7所示。

表2 1号塘位置坐标Tab.2 Position coordinates of No.1 pond

图7 1号养殖塘试验Fig.7 Breeding test in No.1 pond

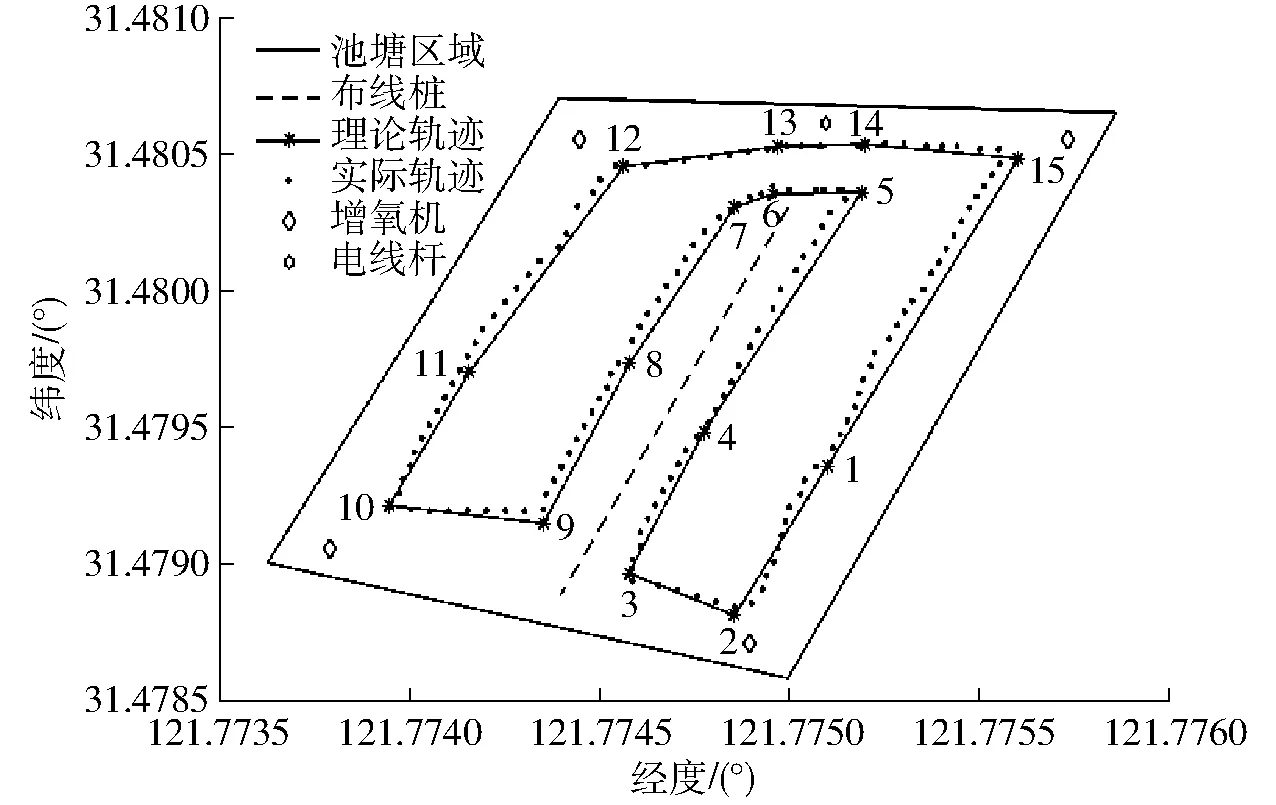

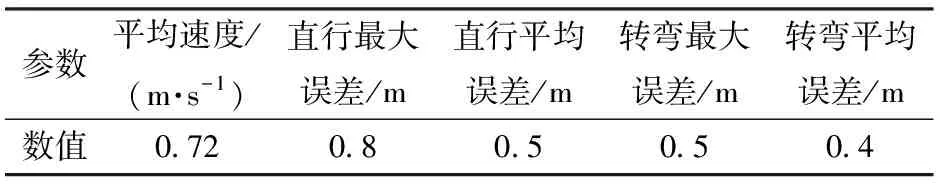

航道方向为从1到15顺序航行,最后回到起点。根据上位机接收的船体位置信息绘制投饵船航行轨迹如图8所示,自主导航试验测试数据分析如表3所示。由图表可知,自主导航系统航行效果较好,能按预设轨迹投饵,导航偏航量不超过0.8 m。由于所采用导航模块本身定位误差在0.8 m左右,两者叠加总误差不超过1.6 m,满足虾塘投饵定位精度需求。

图8 1号塘自主导航测试经纬度轨迹Fig.8 Autonomous navigation test latitude and longitude trajectory of No.1 pond

参数平均速度/(m·s-1)直行最大误差/m直行平均误差/m转弯最大误差/m转弯平均误差/m数值0.720.80.50.50.4

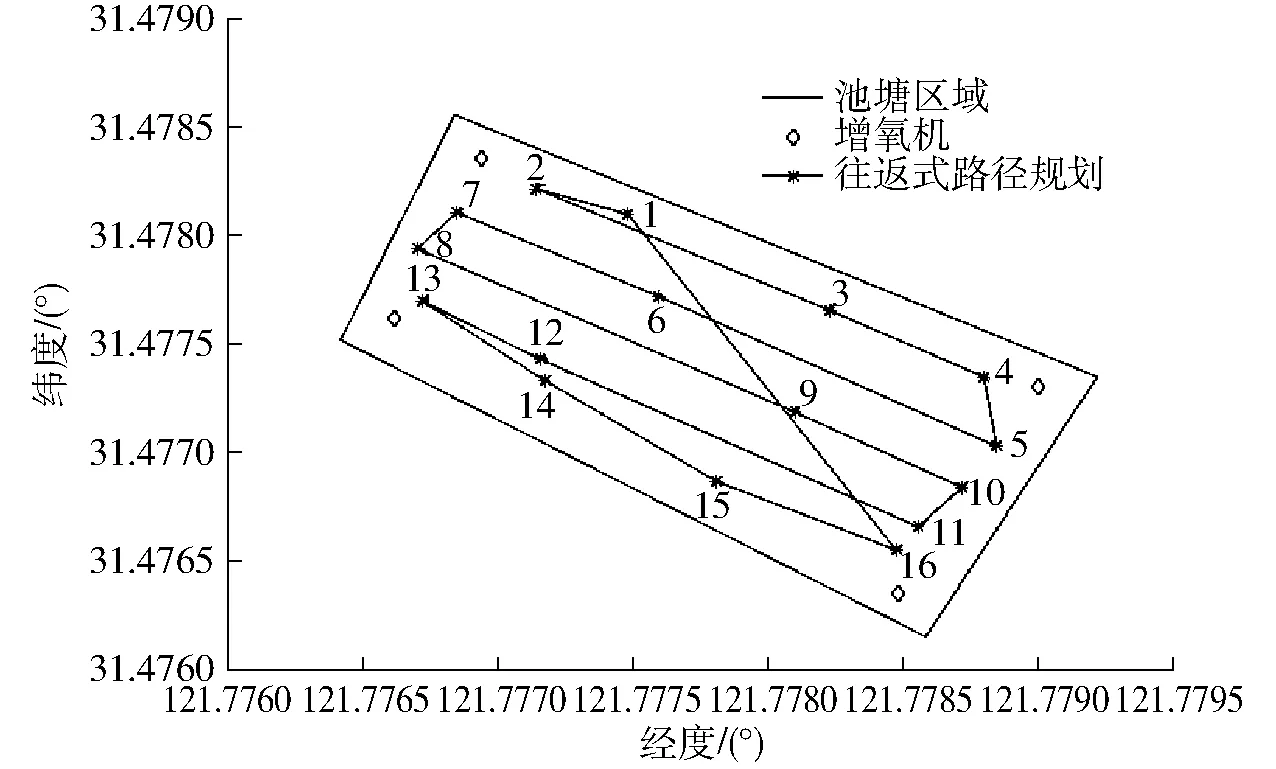

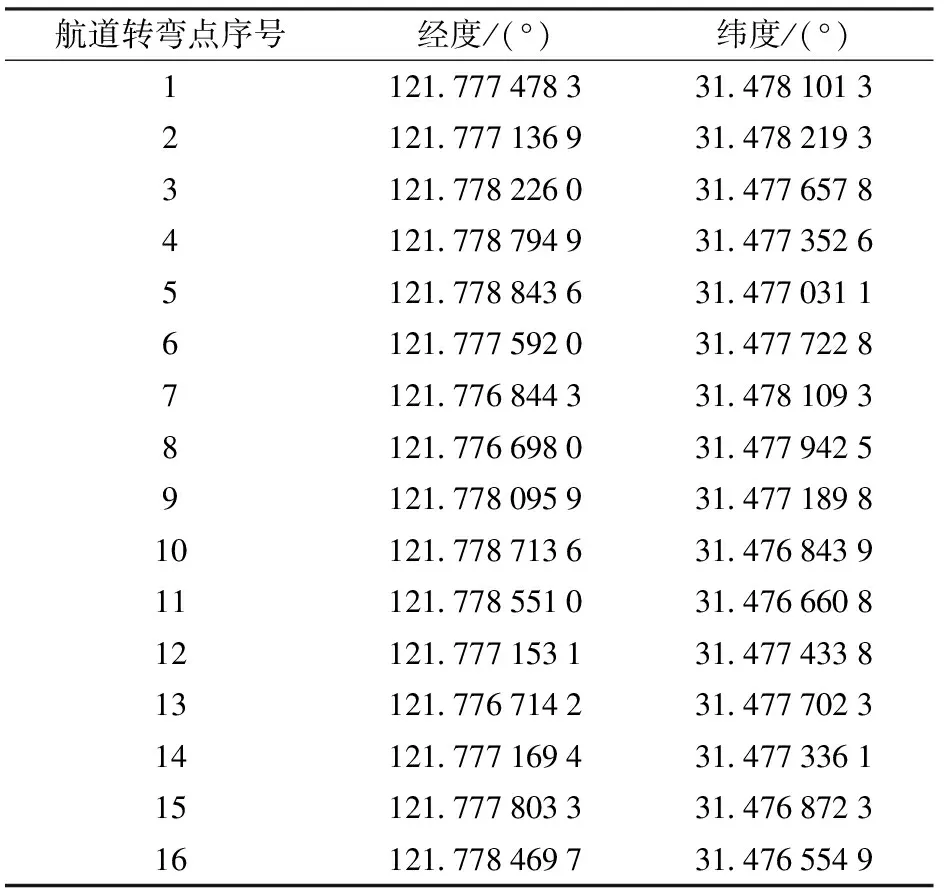

然后,在2号养殖塘进行系统投饵测试,试验如图9所示,采用往返式路径规划,如图10,分为5个航道进行满载投饵试验。选取16个航道目标点,1号点设在码头边,经纬度坐标如表4所示。

图9 2号养殖塘试验Fig.9 Breeding test in No.2 pond

图10 2号塘往返式路径规划Fig.10 Round-trip path planning of No.2 pond

投饵船从1到16顺序航行,最后回到起点。进行3次投饵试验,船体运行稳定,抛料盘抛撒宽度10 m左右,抛料均匀,能够按照预设路径巡航投饵,现场试验数据如表5所示。由数据可知,单台投饵装置投饵时长在32 min左右,平均投饵1.3 kg/min,能够覆盖整个养殖池塘。投饵船投饵速率有机械和

表4 2号塘位置坐标Tab.4 Position coordinates of No.2 pond

电气两种调整方式,可以满足随着养殖对象生长带来的不同投饵速率的使用要求。

表5 2号塘自主导航投饵试验数据Tab.5 Autonomous navigation feeding test data in No.2 pond

3.2 可靠性测试

为检验投饵船的可靠性,特别把使用人员因素一并纳入考虑,在由技术人员完成现场测试后进行可靠性测试。本次试验由一线养殖人员独立实施,即在调试完成并对一线养殖人员进行培训后完全由其自行操作,2019年5月19日正式开始。在40 d测试中,投饵船总体使用正常,无机械损坏。60 A·h电池剩余40%电量的情况下可以连续工作2.8 h,实际应用中2 d充电一次,每次工作30 min左右,40 d中未发现续航力问题。在测试期间经历了大风、大雨、操作失误等,具体如下:

(1)大风环境下的可靠性

5月25日,东南风5~6级,导航系统正常工作,导航精度有所偏大但不影响投喂。解决办法:在5~6级大风下可以正常工作,但在更大风力情况下应该不能正常使用,待后期进行测试。

(2)潮湿饵料导致积料

6月12日,养殖人员将微生物制剂溶液倒入饵料中,导致饵料粘结,螺旋输送部位积料。解决办法:目前投饵机采用了50 cm的螺旋输送到抛料盘,以解决投喂过程中船体重心变化过大问题,暂时不能用于投放湿料,后期根据现场需求进行新的整体抖动式投饵装置开发。

(3)操作失误下的可靠性

6月16日,抛料盘在未启动的情况下,操作人员开启螺旋输送电机进行工作,导致饵料在抛料口堆积。解决办法:将控制算法进行修改,把抛料盘电机工作作为螺旋输送电机工作的先决条件,避免了在抛料口积料。

(4)大雨环境下的可靠性

6月17日,大雨,料仓内少量进水,原因为扇形抛料口朝上10°设计,抛料口为点焊而成,焊缝处有一定渗水;解决办法为:在投饵船停泊时头部略微上翘,避免进水,后期加工中进行全焊,避免渗水。

4 结论

(1)设计了基于明轮驱动的移动式虾塘自主投饵船,能够适应现场工作环境,易于维护,加长螺旋输送机构投饵机能够将处于船体重心位置的料仓饵料送至抛料盘,前期试验和现场测试中未发现机械损坏现象,具有较高的成熟度。

(2)对投饵船进行了直线和原地转弯运动建模,自主导航系统控制策略较为合理,自主导航时,平均速度0.72 m/s,最大直线偏航量为0.8 m,最大转弯偏航量为0.5 m,性能比较稳定,能够通过折线运动方式解决池塘中存在增氧机、电线杆等障碍物的巡航轨迹设计问题,特别是在大风环境下的正常使用显示了控制系统较强的环境适应性。

(3)40 d测试结果表明,所研发的投饵船具有较高的可靠性,满足现场应用要求。