甾体制药渣发酵产沼气实验研究

2019-12-06纪钧麟杨智明张无敌赵兴玲王昌梅刘士清

纪钧麟, 杨智明, 尹 芳, 张无敌, 杨 红, 赵兴玲, 吴 凯, 王昌梅, 柳 静, 刘士清

(1.云南师范大学 能源与环境科学学院(太阳能研究所), 昆明 650500; 2.云南财经大学信息学院, 昆明 650221)

药用甾体化合物属于类固醇化合物,是环戊烷多氢菲类化合物的总称,该类化合物是参与生物生命活动的重要活性物质,甾体类药物的销售额仅次于抗生素[1-2]。自从生物合成甾体化合物成功后,通过微生物转化生产内甾体药物的工艺路线取得了重要的突破[3]。相比于化学合成甾体类药物,微生物转化技术更有利于节约资源、降低生产成本,该技术在医药工业中具有重要意义[4]。微生物转化过程中产生的药渣含有大量机质、糖类,蛋白质和矿物质等营养成分,是具有广阔开发前景的资源[5]。

厌氧消化是自然界中分解有机物最为古老而经典的方式之一,是生态系统中物质循环的重要组成部分[6]。厌氧环境中复杂微生物体系能分解利用有机质并转化为甲烷,厌氧消化是实现有机废弃物资源化利用的有效方式,能降解处理各类固体有机废弃物,高浓度有机废水等,同时能实现能源与生态的双赢。厌氧消化工艺和技术也在不断发展,新型厌氧反应器和技术被不断地开发和应用。面对生产甾体类药物过程中药渣的处置问题,笔者通过厌氧消化实验为甾体制药渣的沼气工程应用提供理论依据和实验基础。

1 材料与方法

1.1 材料

沼气发酵原料是微生物发酵生产甾体类药物过程中产生的药渣;取自云南省丽江市映华生物药业公司。发酵前测定其总固体含量(TS)为18.29%;挥发性固体含量(VS)为89.20%;凯氏氮含量为1.42%;蛋白质含量为8.67%;总磷含量为1.37%。药渣有机质含量较高,适宜作为沼气发酵原料。

1.2 接种物

实验所用两种接种物均为厌氧活性污泥。接种物1是猪粪与污水处理厂污泥混合厌氧消化后的剩余底泥;接种物2是接种物1与甾体制药渣混合经厌氧消化后的剩余底泥。

实验之前对接种物的相关性质进行测定:

接种物1的总固体含量(TS)为9.42%,挥发性固体含量(VS)为53.76%;

接种物2的总固体含量(TS)为6.14%,挥发性固体含量(VS)为55.19%。

1.3 实验装置

批量发酵实验使用自制的批量式沼气发酵装置。发酵罐有效容积为400 mL,装置示意图见图1。

图1 批量式沼气发酵装置

半连续发酵实验采用采用CSTR-10S(Bioprocess Control)连续搅拌釜反应器,发酵罐有效容积为10.75 L,该反应器设置有搅拌、水浴夹套进出料管等、实验装置示意图见图2。

图2 半连续式沼气发酵装置

1.4 实验方法

1.4.1 批量发酵实验设计

为了充分发挥原料的产气潜力,实验设置最低发酵料液TS浓度为3.8%;发酵温度为32℃,使用接种物1。为探究不同温度下的发酵情况,实验设置发酵温度分别为28℃,32℃和36℃。发酵TS浓度为5%,原料添加量大会导致厌氧体系承受的有机负荷更大,为降低发酵过程中出现酸化的可能性,使用经过目标原料甾体药渣驯化后的接种物2。使用批量式沼气发酵装置进行实验,待停止产气后结束发酵。实验设计了实验组和空白组,每组3个平行。加入原料和接种物后加水至400毫升刻度线。实验设计整理得到表1。

表1 实验设计

注:除实验组A和空白组CK0使用接种物1,其余各组均使用接种物2。

1.4.2 半连续发酵实验设计

CSTR工程模拟实验发酵浓度设置为4%和5%,每组同时启动一套CSTR反应器,使用接种物2,接种量为反应器有效容积的1/3,其余部分加入自来水。发酵温度为30℃,每天定时进出料,TS浓度为4%的实验组进料时称取药渣156 g,TS浓度为5%的实验组进料时称取药渣196 g,之后补加自来水至720 mL,搅拌均匀后加入反应器,定时搅拌。根据批量发酵的实验结果,设置适宜的水力滞留时间(HRT)。

1.4.3 测定方法

(1)TS和VS:采用常规测定方法[7]。分别测定发酵原料、接种物和发酵前后混合料液的TS和VS; CSTR运行至15 d之后定期测定进料和出料的TS和VS。

(2)凯氏氮:使用海能K1100全自动凯氏定氮仪测定原料的凯氏氮含量和蛋白质含量。

(3)总磷:采用钼蓝分光光度法测定原料的总磷含量。

(4)pH值:使用PHS-3C型pH计测定。分别测定发酵前后混合料液的pH值;定期测定CSTR反应器进料和出料的pH值。

(5)产气量:批量发酵采用排水集气法测定;CSTR采用湿式气体流量计测定。

(6)甲烷含量:使用福立GC9790Ⅱ型气相色谱仪测定。色谱条件为:柱箱温度(105℃),TCD检测器温度120℃,载气为纯氮气。每3 d测定沼气中的甲烷含量。

2 结果与讨论

2.1 批量发酵实验

2.1.1 产气情况

批量沼气发酵过程中实验组每天的产气量减去空白组每天的产气量得到原料每天的净产气量,整理绘制得图3。

图3 净产气量变化曲线

由图3可以看出,实验组A至实验组D的发酵周期依次为27 d,36 d,31 d和26 d。随着微生物在厌氧环境中不断生长,各实验组的沼气产量逐渐增加。除了实验组A达到最大日产气量的时间为第7天以外,其余各组均在发酵第2天达到最大日产气量。主要的原因可能是实验组A的原料添加量少而导致微生物生长相对缓慢。其余实验组中有机负荷更高,水解性微生物和产酸微生物更加活跃。另外,经过原料驯化的接种物2的微生物对原料的适应更好,能很快将原料降解利用并转化为甲烷。另一方面,实验组A,B和C发酵温度分别为28℃,32℃和36℃,日产气量在发酵前5 d也有明显的区别,发酵温度越高日产气量越大,发酵周期越短。原料中的有机质被微生物代谢利用后逐渐减少,各组别的日产气量均在达到最大值后逐渐下降。发酵至第7天以后,各实验组的日产气量逐渐稳定,直到发酵结束。

2.1.2 甲烷含量

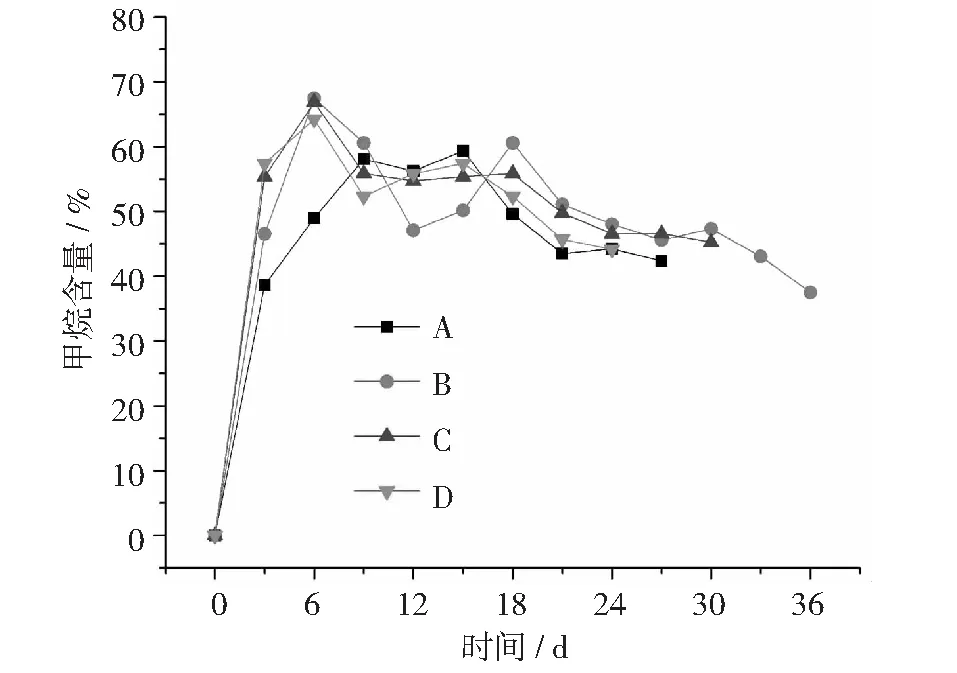

发酵过程中每隔3 d测定沼气中的甲烷含量,绘制曲线如图4。

图4 沼气中甲烷含量变化曲线

由图4可以看出,开始发酵后,实验组A所产沼气的甲烷含量上升速度较慢,发酵第6天以后超过50%,其余各实验组的甲烷含量几乎都在发酵第3天后就超过50%。原料的加入量较大,料液中营养物质丰富,沼气中的甲烷含量均在发酵过程中超过60%,由于所产沼气中的甲烷含量均较高,说明产甲烷微生物生长良好,发酵过程中没有出现由于酸化而停止产气的现象,点燃后火焰呈现出蓝色,外焰为红色。不同的发酵温度没有使沼气中的甲烷含量出现明显区别。相同的条件下,温度越高,微生物代谢活跃,发酵周期越短。各实验组所产沼气的甲烷含量高于50%后均能持续稳定燃烧。随着沼气的不断产出,药渣中的营养物质被厌氧体系中的微生物降解利用,料液中的营养物质逐渐减少,产气量逐渐下降的同时甲烷的含量也有所下降。

2.1.3 累积产气量

探究沼气发酵过程中产气量的变化情况,对各个实验组进行深入分析,为沼气工程的应用提供参考,对批量发酵各实验组每天的净产气量进行一次累积。绘制得到累积产气曲线。使用OriginPro2016软件的SGompertz模型对数据进行拟合,绘制整理得到图5~图8。

图5 试验A组累积产气情况

图6 试验B组累积产气情况

图7 试验C组累积产气情况

图8 试验D组累积产气情况

根据Gompertz模型拟合结果对数据进行深入分析,探究发酵过程中原料降解情况以及原料降解达到高峰的时间[8]。使用Gompertz参数方程对发酵过程进行分析,方程形如:

y(t)=α×exp{[-exp(λ-t)/b]}

(1)

在式中:y(t)表示t时刻各实验组的累积产气量,把origin软件分析得出的原始数据用公式(1)中的a,λ和b表示。在产气变化过程中,3个参数具有特殊的含义。从发酵开始到结束,累积产气量逐渐达到最大值a,单位为mL。发酵过程中原料中的有机质被微生物转化为甲烷,物料被逐渐降解。根据产气变化情况,可获得原料降解达到高峰的时间λ,单位为d。而在方程中参数b表示发酵过程中沼气产率达最大的时间与自然常数e的比值。对参数进行分析,并结合实际的产气情况,从不同的角度来分析药渣在不同发酵条件下的产气特性。计算并整理各实验组的拟合参数,得到表2。

表2 不同实验组的Gompertz动力学参数

从表2可以看出,实验组A由于发酵前期存在较长的滞留时间[8],拟合后获得的相关系数最大,拟合效果最好。A组的发酵原料在7 d以后才达到降解高峰,日产气量达到发酵过程中的最大值。而在28℃下发酵的B组,产气量较大的区间主要集中在前4 天,原料降解达到高峰的时间相对较长。实验组B,C和D的日产气量均在第2天即达到峰值,滞留时间较短,相关系数均未达到0.99以上,拟合效果不及A组。由于B,C和D组发酵温度不同,而温度越高的组别,日产气量的峰值越大。发酵温度高于30℃的C组和D组,日产气量在达到峰值后就出现较大幅度的下降,其中D组下降幅度最大,原料降解达到高峰的时间相对最短。对应的λ值最小,更接近于实测达到日产气量最大值的时间。物料降解的难易程度可用b表示,A组使用的是未经发酵原料驯化的接种物,污泥中的微生物对新原料的适应时间相对较长。与A组相比,B,C和D组由于发酵浓度更高,丰富营养物质也可能使水解性细菌及相关微生物代谢旺盛,从而在发酵前5 d就出现较大的产气量。

在沼气工程设计中,从经济可行等角度出发,为了沼气工程高效的运行。一般情况下参考发酵过程中达到总产气量80%的时间点作为水力滞留时间。实验组A,B,C和D在发酵过程中实测累积产气量超过总产气量80%的时间点依次为:15 d,14 d,12 d和8 d。对于A组,由于发酵前期滞留时间较长,可能与接种物未经目标原料驯化有关。料液中营养物质含量相对较少,微生物的生长相对较慢,也可能是发酵周期延长的原因。而不同温度的实验组B,C和D发酵周期随温度升高而缩短,温度每升高4℃,发酵周期可缩短5 d,达到总产气量80%的时间点提前2~4天。温度对药渣发酵的影响较大,在一定范围内温度越高,发酵越快。根据批量式发酵的实验结果,可设置半连续发酵实验的水力滞留时间为15 d。由于实验中发酵浓度相对较低,对于实际的沼气工程,还需根据当地气候条件的运行成本等方面综合考虑后择优选取适宜的工艺参数。

2.1.4 降解情况

批量式沼气发酵实验一共进行27 d,分别测定发酵前和发酵结束后料液的TS,VS和pH值,得到相关数据整理得到表3。

从表3可以看出,沼气发酵前后,各实验组和空白组料液的TS,VS均有一定程度的降低。实验组的降解率均高于空白组,说明原料在沼气发酵过程中被微生物有效利用。A组物料降解效果最好,料液的TS,VS降解率均高于其余组别。而B,C和D组,虽然在不同的温度下发酵,但TS,VS降解率相差不大。另外,沼气发酵后料液的pH值出现上升,可能和原料中氨氮的积累有关。

表3 发酵后料液TS、VS降解情况 (%)

2.1.5 产气潜力

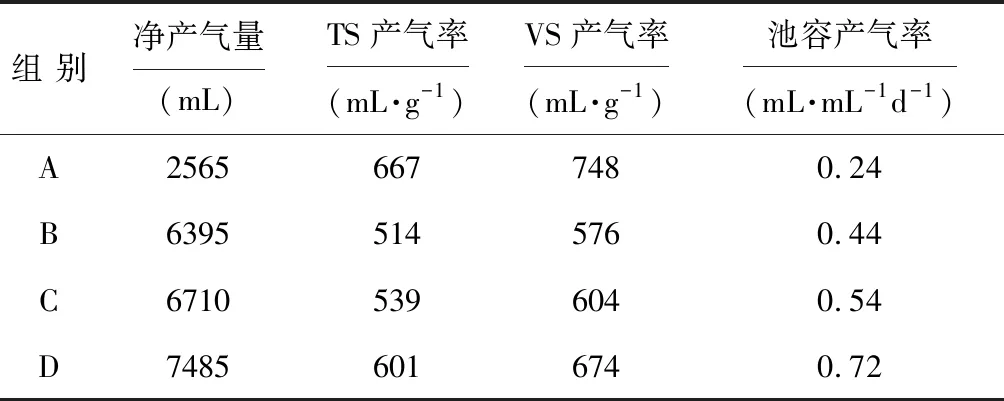

批量式沼气发酵实验结束后,根据产气情况计算原料产气潜力,整理得到表4。

表4 原料产气潜力

从表4可以看出,A组产气潜力最大,较低的发酵浓度有利于充分发挥其产气潜能。5%TS浓度下的其他3个实验组原料添加量约是A组3倍,有机质的残留量比A组更高,TS降解率不如A组,没有充分发挥出产气潜力。采用批量发酵,池容产气率都较低。在总产气量相差不大的情况下,发酵温度越高的组别发酵周期越短,池容产气率越高。综合来看,该甾体制药渣的产气潜力良好,适宜通过厌氧消化的方式来对其进行资源化利用。

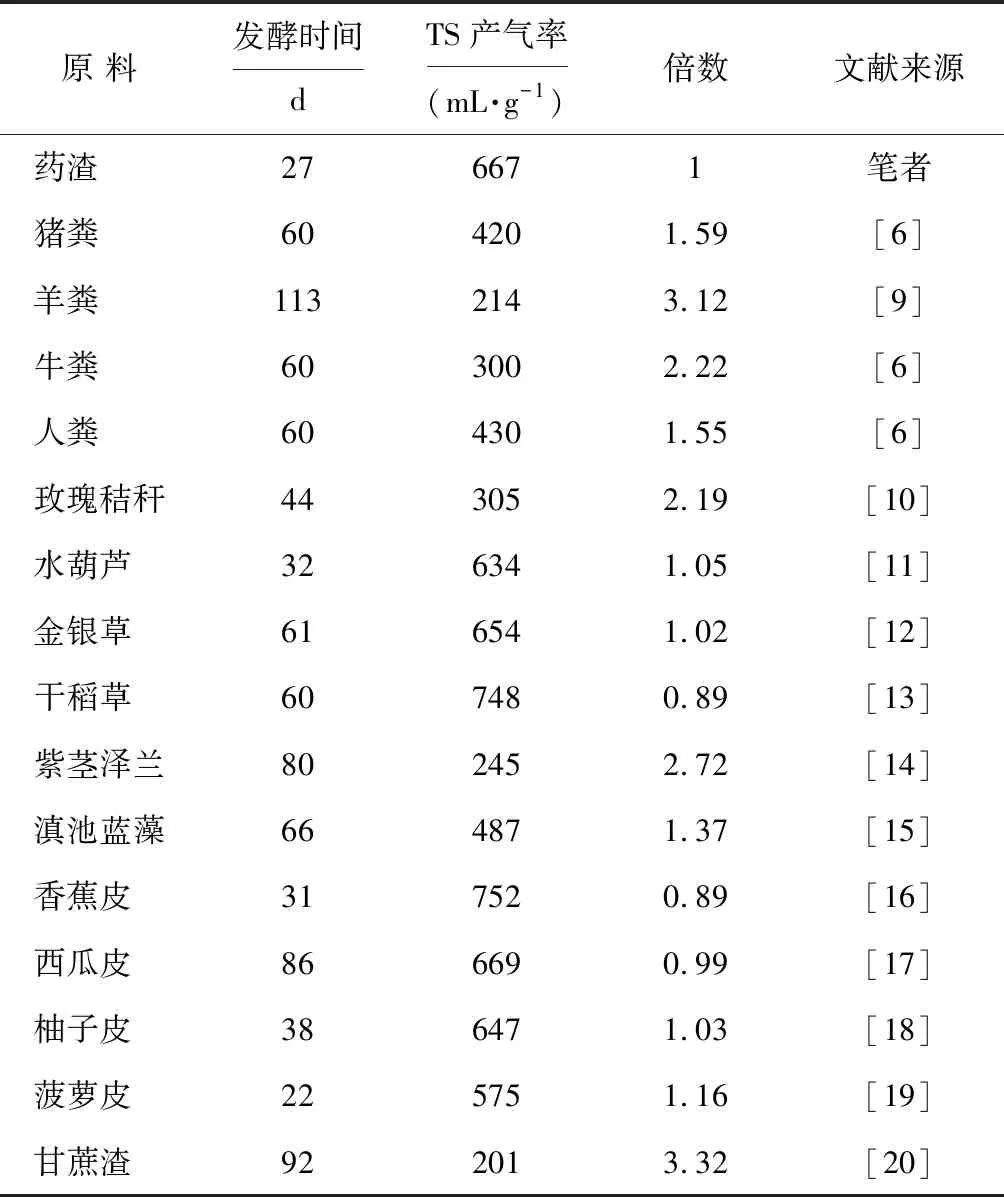

将药渣在实验中获得的最大产气潜力数据与不同种类生物质原料的产沼气潜力进行对比,得到表5。

从表5可以看出,药渣的产气潜力大幅高于动物粪便。与诸多植物原料相比也具有较大优势,由于植物中纤维素含量较高,降解过程需要的时间相对较长。而该药渣可降解性较好,发酵周期短。较短的发酵周期更有利于沼气工程的运行。与果皮类废弃物相比,该药渣的产气潜力与几种果皮相接近。沼气发酵能为甾体制药渣的资源化利用开拓广阔的前景。

表5 不同原料产沼气潜力对比

2.2 半连续发酵实验

2.2.1 产气情况

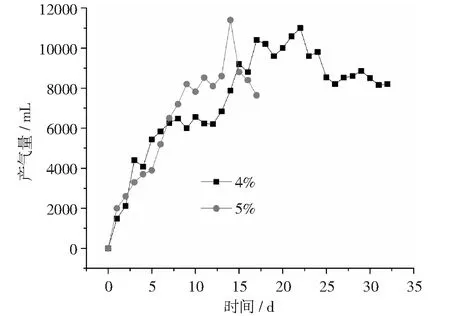

对CSTR反应器日产气量和甲烷含量的变化情况进行整理,绘制得到图9和图10。

图9 CSTR日产气量变化曲线

从图9可以看出,在CSTR反应器前15 d的启动过程中日产气量逐渐增加,每天进料后反应器内的料液TS浓度逐渐升高。营养物质的日渐增加,厌氧体系中的微生物逐渐活跃。料液TS浓度为4%的实验组的日产气量在发酵第17天达到10.4 L,之后的第22天达到实验过程中的最大值11 L。而TS浓度为5%的实验组在第14天即达到11.4 L,之后出现了较大幅度的下降,主要原因是发酵过程中物料堆积至反应器上部导致接种物与原料接触不充分而出现了产气量下降,并且伴随出料困难的现象,常规搅拌难以缓解反应器的堵塞状况。因此TS浓度为5%的实验组仅进行了17 d发酵实验。而4%的实验组发酵至20 d后也出现了轻微的堵塞现象,日产气量有所下降。另一方面,药渣中含有一些未测定的成分,可能对厌氧发酵产生影响。

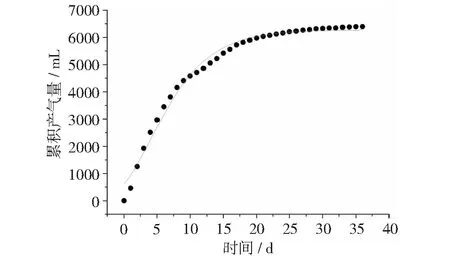

图10 CSTR甲烷含量

从图10可以看出,CSTR反应器TS浓度4%和5%的两个实验组所产沼气均具有较好的品质,沼气中的甲烷含量在反应器启动第3天后就超过50%,并在发酵第6天后稳定保持在60%以上。实验过程中,TS浓度4%的实验组的平均甲烷含量达64.31%,TS浓度5%的实验组发酵实验仅进行17 d,但平均甲烷含量达到63.16%,说明沼气发酵过程未出现明显异常。而不同的TS浓度的两个实验组所产沼气中的甲烷含量的变化没有出现明显区别。

2.2.2 降解情况

从表6可以看出,5%实验组第15天出料的TS浓度几乎与进料浓度相等,而出料的VS降解率为9.86%,对应前文分析。导致产气量下降的主要原因是由于原料大部分堆积在反应器上部,导致物料未停留足够的时间就流出反应器。4%实验组第17天,22天和30天出料的TS降解率分别为16.41%,18.40%和9.95%;VS降解率分别为11.6%,14.6%和12.31%。低于批量发酵实验,半连续发酵对原料的降解效果低于批量发酵,但对发酵的工艺参数进行优化可以提高发酵效率和降解效果。

表6 CSTR进出料TS和VS降解情况 (%)

3 结论

(1)批量式发酵实验在TS浓度低于4%的情况下发酵,可以更充分地发挥出原料的产气潜力。而温度是影响微生物生长代谢的重要参数之一,在一定范围内,温度越高发酵周期越短,产气潜力发挥越好。

(2)半连续发酵实验中,发酵TS浓度为5%的实验由于药渣堆积在反应器上部导致管路堵塞未能完整运行两个周期,发酵浓度为4%的实验发酵正常,在发酵结束前没有出现酸化现象,反应器运行稳定。而实际沼气工程正常运行时发酵TS浓度相对较高,水力滞留时间可根据产气情况适当延长。

(3)甾体制药药渣具有良好的产沼气潜力,厌氧消化的处理方式能促进生态系统的良性循环,实现有机废弃物向可再生能源的转化,体现沼气发酵系统的综合效益。