35~40t轴重重载铁路有砟轨道结构方案及试验研究

2019-12-05许良善郄录朝全顺喜

许良善,郄录朝,全顺喜

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;3 中铁第四勘察设计院集团有限公司,湖北武汉 430063;4.铁路轨道安全服役湖北省重点实验室,湖北武汉 430063)

在矿石资源丰富的国家,如美国、澳大利亚、巴西,均已发展了35~40 t 轴重重载铁路。澳大利亚FMG 铁路轴重已达40 t,美国重载铁路轴重多集中在32.5~35.7 t,巴西淡水河谷重载铁路轴重已达32.5 t以上,计划将轴重提升到37.5 t。我国在30 t 轴重新建铁路技术方面积累了丰富的经验。2014年,国内首条轴重30 t 重载铁路——瓦日铁路开通运营;蒙华铁路也是按照30 t 轴重标准修建。但目前我国尚无成熟的35~40 t 轴重轨道结构技术体系。随着国家的发展,铁路成为“走出去”的重要领域和与周边国家互联互通的重要基础设施,“两洋铁路”的提出及国内企业参与国际铁路货运市场建设的现实需求也对国内重载铁路技术的发展提出了迫切要求。为了满足重载铁路“走出去”的需求,推进重载铁路技术国际化,完善轨道结构技术体系,目前我国开展35~40 t 轴重轨道结构的相关研究工作。本文提出35~40 t 轴重重载铁路有砟轨道结构方案,铺设实尺轨道模型,并对实尺轨道结构的相关性能进行试验测试。

1 国外重载铁路轨道现状

目前重载铁路运输在世界范围内迅速发展,重载运输已被国际公认为铁路货运发展的方向[1]。

美国70%的铁路为重载铁路,其联运线路轴重为32.5 t,而美国联合太平洋铁路UP公司的1条线路轴重为35.7 t,主要采用列车编组为108辆的重载单元列车运输方式,车辆为263K、286K、315K 型货车。UP 公司的钢轨一般采用美国CF & I119 钢轨,轨枕采用混凝土轨枕或长2.7 m 的硬质木枕,铺设至少230 mm 厚的清洁道砟,局部路基软弱区段铺设300 mm 厚的道床垫层。在UP 公司西部大型试验段,轨道采用68 kg/m 钢轨、混凝土轨枕、环氧树脂垫板、弹条扣件、碎石道床铺设,线路为无缝线路,轨距为1 435 mm,轨枕间距为60 cm。

澳大利亚轴重较大的铁路主要位于以铁矿石运输为主的皮尔巴拉地区,在该地区,BHP 公司的纽曼山铁路全长426 km,单线,最小曲线半径528 m,列车编组192~240 辆,年运量超过1 亿t,采用多机车分散动力牵引。纽曼山铁路运营列车轴重为37.5 t,部分40 t,铺设68 kg/m 的轨头硬化钢轨,轨枕采用质量为309 kg 的预应力混凝土轨枕,轨枕间距为60 cm,道床厚度为300 mm。

EFVM 铁路是巴西运量最大的一条铁路,采用136RE型钢轨和弹性扣件,轨枕中木枕约占29%,钢枕约占71%。在木枕上采用分开式扣件,铁垫板通过螺旋道钉与木枕连接,弹条固定于铁垫板上的铁座;在钢枕上采用弹条扣件,铁座直接焊接在钢枕上,弹条固定在铁座上。EFVM 铁路使用的道砟材质主要为花岗岩或水泥矿渣。在一些复线地段及计划将轴重提升至37.5 t 的区段进行了轨道结构强化,采取的措施有:更换失效轨枕、扣件,将道床厚度由20 cm 增加至30 cm,将木枕更换为混凝土轨枕。

从国外发展现状看,35~40 t轴重重载铁路有砟轨道结构具有下述特征:

1)从国外重载铁路使用的钢轨类型看,在美国、澳大利亚、巴西等轴重已达37.5,40.0 t 的国家,主要采用136RE型钢轨,重视钢轨的打磨以及润滑工作。

2)各国根据不同的运输条件及轨枕类型选用适合本国的强化型扣件,常见的有SAFELOK扣件、e型弹条扣件、FASTCLIP FE 扣件、Vossloh W30 HH 重载扣件。扣件满足35~40 t 轴重的使用条件,大部分结构采用预埋铁座抵抗横向荷载,以减少后期养护维修工作量。

3)重载铁路使用的轨枕有木枕、混凝土枕和钢枕。美国典型重载轨枕为Pocla 公司生产的混凝土轨枕,德国RAIL ONE 公司为美国和巴西研发了适用于40 t 轴重的重载轨枕。总体来看,混凝土轨枕仍然是重载轨枕发展的主流方向,其能够提供较高的承载力和轨枕阻力,提高轨道稳定性,减小养护维修工作量。

4)美国重载铁路道砟主要采用优质花岗岩和深色火成岩,巴西重载铁路道砟主要采用花岗岩或水泥矿渣。美国既有4.75~63.50 mm 的宽级配道砟,又有12.7~50.8 mm 的窄级配道砟,而13.2~63.0 mm道砟级配是澳大利亚重载铁路主要级配。美国道床边坡为1∶2,澳大利亚为1∶1.5。

2 35~40t轴重重载铁路有砟轨道方案

我国目前已有成熟的136RE 型PG4 钢轨生产加工工艺,该型钢轨出口巴西、澳大利亚等国,先后通过了澳大利亚FMG 和BHP、巴西CVRD 等公司的可靠性认证,具有成熟的应用经验。考虑到运输矿石的铁路对经济性有一定的要求,在35~40 t 轴重重载铁路中应优先采用68 kg/m优质钢轨。

国内外应用较多的无螺栓扣件为e型弹条系列扣件;我国适应30 t 轴重的有螺栓扣件为弹条Ⅵ型扣件和弹条Ⅶ型扣件。无螺栓扣件零部件少,安装简单,但钢轨高低位置调整不便;有螺栓扣件可对钢轨高低位置进行较大幅度的调整,零部件相对较多。为了满足35~40 t 轴重重载铁路有砟轨道要求,我国在现有扣件基础上对零部件进行优化,研发出了适应40 t 轴重的无螺栓的弹条扣件和有螺栓的弹条扣件。

国内目前承载轴重最大的Ⅳ型预应力混凝土轨枕满足30 t 轴重的运输需求。在Ⅳ型轨枕基础上,通过对关键截面尺寸和钢筋配置的优化,研发了适应40 t轴重的重载轨枕,可满足40 t轴重的运输需求。

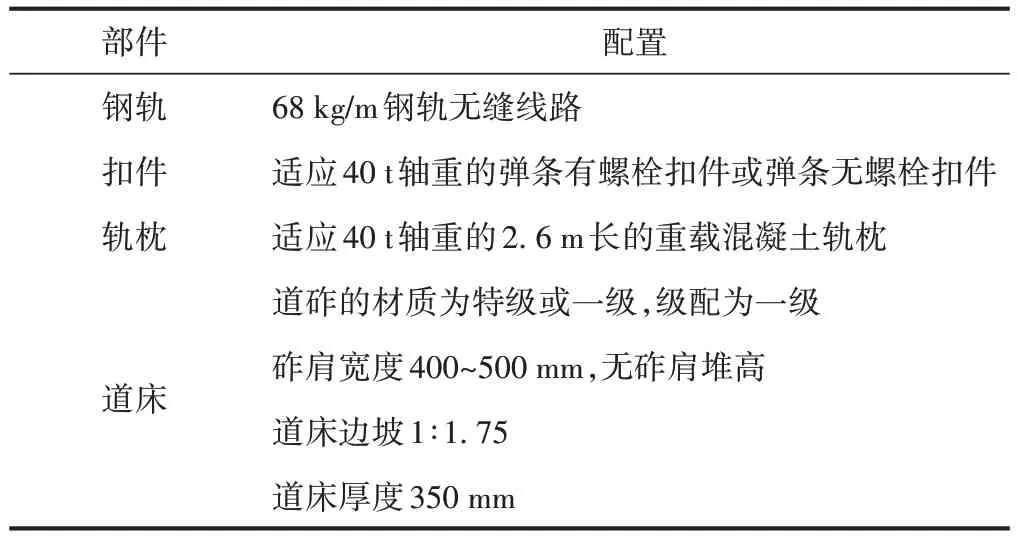

根据世界各国重载铁路有砟轨道结构的建设和运营经验,35~40 t 轴重重载铁路可采用双层道床;如果采用单层碎石道床,须设置基床表层级配碎石结构。35~40 t 轴重重载铁路基床表层采用级配碎石可大大提高基床表面的承载能力,道砟直接铺设在级配碎石之上可以降低道床厚度。此种情况下,经计算分析,道床厚度取350 mm 即可满足路基面的容许承载应力。随着轴重增加,道床顶面应力增加,轨枕间距为600 mm、轴重为40 t时,道床顶面应力为0.55 MPa,和一级道砟道床顶面容许应力相当。而采用优质道砟可提高道床顶面容许应力,一级材质道砟相比二级材质道砟力学性能至少提高15%以上,特级材质道砟相比二级材质道砟力学性能至少提高30%以上[2]。因此建议对于35~40 t轴重的线路,在有条件时应优先采用特级材质道砟;采用特级材质道砟有困难时,可采用一级材质道砟。我国道床边坡为1∶1.75,和美国1∶2、澳大利亚1∶1.5 相比处于中间位置,且有成熟的应用经验,因此35~40 t 轴重线路道床边坡仍可采用1∶1.75。道砟的粒径级配影响道床的密实度、振动密实作业性能、颗粒间接触面积及接触点的接触压力,通常认为轴重大且速度低的线路宜采用宽级配道砟。我国重载铁路采用一级级配道砟,与北美、澳大利亚等国家和地区的重载铁路所采用的级配基本相同,建议35~40 t 轴重重载铁路道砟级配仍采用一级道砟级配标准。经综合考虑,35~40 t轴重重载铁路有砟轨道推荐方案见表1。

表1 35~40 t轴重重载铁路有砟轨道推荐方案

3 实尺有砟轨道模型铺设及试验

3.1 实尺有砟轨道模型铺设

为了掌握35~40 t轴重有砟轨道结构的弹性、荷载传递性能、轨道结构稳定性,在高速铁路轨道技术国家重点实验室铺设了35~40 t 轴重有砟轨道实尺模型[3],开展35~40 t轴重有砟轨道试验研究。轨道结构配置参照表1,使用了 2 根 7 m 长 68 kg/m 钢轨;扣件采用研发的适应40 t 轴重的有螺栓弹条扣件,共使用扣件22 套;轨枕采用适应40 t 轴重的混凝土枕,按照轨枕间距600 mm 铺设,共铺设轨枕11根;采用特级材质一级级配道砟,道床顶面宽度3.6 m,道床厚度0.35 m,边坡1∶1.75,砟肩宽度400 mm;路基采用高强改良土路基和泡沫轻质土路基。铺设轨枕时,道砟采用手工捣固机进行振捣且采用蛤蟆夯进行夯实。

为了保证试验结果真实有效,在实尺轨道模型铺设的各环节均进行了铺设质量检测。在改良土路基层铺设后检测动态变形模量Evd为83.5 MPa,级配碎石表层Evd为51.2 MPa。实尺轨道模型铺设好后,选取6根轨枕测试了轨枕横向阻力。测试时枕盒及枕端道砟和轨枕顶面齐平,测试采用的设备为道床刚度仪,与现场测试采用的设备一致。测试时,拆除待测试枕的扣件和垫板后,利用钢轨作用反力,在轨枕的一端用千斤顶拉轨枕,在另一端用固定于横梁上的位移计测试轨枕的横向位移,道床刚度仪可以同时记录轨枕的拉力和横向位移,当轨枕横向位移为2 mm 时的拉力即为轨枕的横向阻力。测试结果表明,轨枕横向阻力最大值为12.4 kN,平均值为11.5 kN,基本满足重载铁路设计规范要求。最后用MTS 试验机测得道床支承刚度为109.6 kN/mm,基本与现场测试参数接近。

3.2 试验内容

1)轨道结构刚度试验

通过试验获得垂向荷载与钢轨垂向位移的关系,得到轨道结构刚度数据。

2)荷载传递性能试验

对钢轨施加一定的垂向荷载,测试枕上支点压力、枕下0.55 m 位置基床表层压应力、枕下0.95 m 位置基床压应力,掌握35~40 t轴重荷载作用下支点位置及不同厚度路基处的受力状态。

3)钢轨倾翻试验

对轨道结构同时施加垂向、横向荷载,分析新研发扣件的防钢轨倾翻性能,掌握轨道结构的稳定性。

4)轨枕荷载弯矩试验

在只施加垂向荷载、垂向和横向荷载同时作用、单根轨枕同时承受垂向和横向荷载3 种工况下,研究轨枕承受的荷载弯矩,验证轨枕强度及其对35~40 t轴重轨道结构的适应性。

4 试验结果

4.1 轨道结构刚度

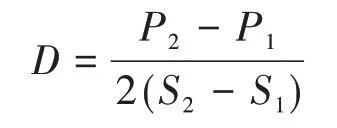

轨道整体刚度定义为当一个集中荷载作用在钢轨上,钢轨产生单位下沉位移所对应的集中荷载大小。根据轨道整体刚度定义,实验室内只需测出轮重和对应的钢轨垂向位移即可得到轨道结构整体刚度。轨道结构刚度测试时,对2股钢轨同时施加垂向荷载,同时分别测试2 股钢轨内外侧的垂向位移,将每股钢轨的2个垂向位移分别取平均值作为该股钢轨最终的垂向位移。轨道结构静刚度D的计算式为

式中:P1,P2为垂向荷载,P1取50 kN,P2取400 kN;S1,S2分别为与垂向荷载P1,P2对应的钢轨垂向位移。

3 个测次得到的轨道结构刚度实测值分别为160.9,160.6,161.7 kN/mm,平均值为161.0 kN/mm。

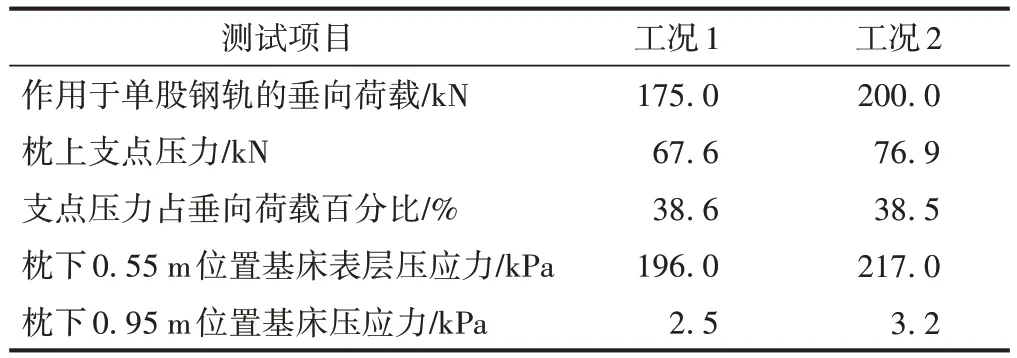

4.2 荷载垂向传递性能

在荷载垂向传递试验中,通过对轨道结构施加指定垂向荷载,可测得轮轨作用力、枕上支点压力、枕下0.55 m位置基床表层压应力、枕下0.95 m位置基床压应力。枕上支点压力通过测得的垫板变形量与轨下垫板荷载-位移曲线相比对得出。通过预先埋入路基的分布式压应力传感器可测得基床压应力数据,测试所取面积为24 cm×24 cm。由于压应力传感器是在路基施工时埋入,实尺轨道模型的路基及道床铺设好后未受到扰动,因此测得的数据具有较大的参考价值,可以为轨道结构和路基设计提供依据。

试验时,分2 种工况进行加载。第1 种工况下实尺轨道结构模型施加的垂向荷载为350 kN,此时作用于单股钢轨的垂向荷载为175 kN;第2 种工况下施加的垂向荷载为400 kN,此时作用于单股钢轨的垂向荷载为200 kN。荷载垂向传递试验测试结果见表2。可知,在垂向荷载为350 kN时,枕上支点压力为67.6 kN,枕下0.55 m 位置基床表层压应力为196.0 kPa,枕下0.95 m位置基床压应力为2.5 kPa;在垂向荷载为400 kN时,枕上支点压力为76.9 kN,枕下0.55 m位置基床表层压应力为217.0 kPa,枕下0.95 m 位置基床压应力为3.2 kPa。

表2 荷载垂向传递试验测试结果

4.3 防钢轨倾翻性能

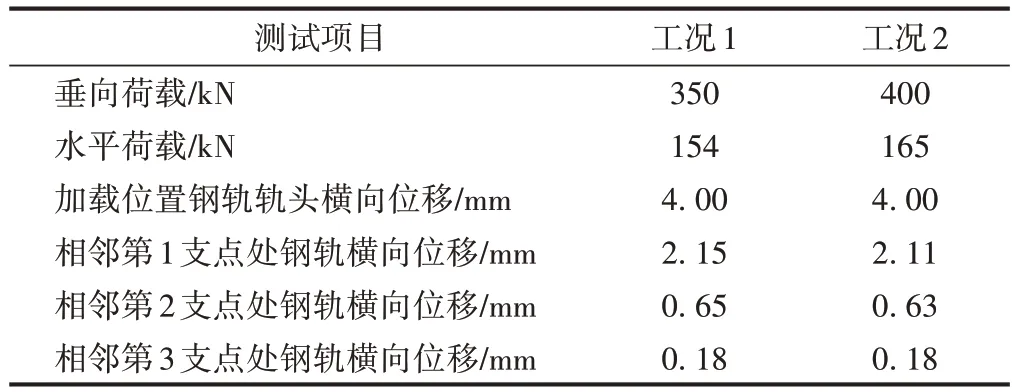

防钢轨倾翻性能与扣件扣压力大小、弹条弹程、轨下垫板弹性等诸多因素有关[4-6],在钢轨横向位移一定范围内保持轨道横向弹性也有利于减缓轮对的横向冲击,增强防钢轨倾翻性能。如果扣件防钢轨倾翻性能差,最直接的影响就是动态轨距扩大量过大。在铁运〔2006〕146 号《铁路线路修理规则》[7]中对轨道动态不平顺管理值有明确规定,其中动态轨距扩大量在Ⅱ级舒适度标准下应不大于8 mm,因此,本试验中将钢轨倾翻量为4 mm 时钢轨不倾覆且能够保持横向弹性变形状态作为判别扣件能够通过防钢轨倾翻性能试验的依据。

对35~40 t 轴重轨道结构实尺模型进行防钢轨倾翻性能试验时,对2 股钢轨先后施加350,400 kN 垂向荷载(由35,40 t轴重引起的荷载),同时对节点位置钢轨施加向外的水平荷载。监测施加的水平荷载并同时测试相邻的第1—第3 个支点处的钢轨轨头横向位移。钢轨倾翻试验测试结果见表3。可知,2种工况钢轨横向位移达到4 mm 所需的水平荷载分别为154,165 kN,对应的脱轨系数分别为0.88,0.83,此时扣件仍保持完好状态,轨道结构仍是横向弹性变形状态,轨道结构稳定,说明扣件具有良好的防钢轨倾翻性能。

表3 钢轨倾翻试验测试结果

4.4 轨枕荷载弯矩

轨枕在现场有多种受力状态。在直线区段,轨道结构所受横向力较小,此时轨枕只承受垂向作用力;在曲线地段,轨道结构同时承受垂向和横向作用力,此时轨枕同时承受垂向和横向荷载;在轨枕两侧都有空吊的情况下,此时相当于单根轨枕承受钢轨传递来的作用力[8]。在室内实尺模型试验中,为了模拟这3种工况,设计了3种试验方案,以验证轨枕所承受的荷载弯矩是否在设计值范围内。对于40 t轴重轨枕设计轨下正弯矩为29.23 kN·m,枕中负弯矩为-22.6 kN·m。

4.4.1 轨道结构只承受垂向荷载

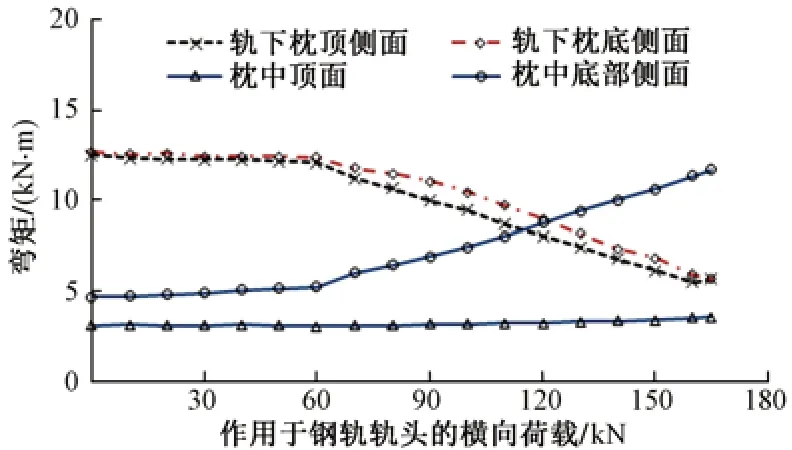

通过MTS 试验机均匀缓慢地施加分级荷载,并记录每一个荷载等级下轨枕轨下截面和枕中截面测试通道的应变。通过轨枕弯矩标定系数换算得到轨枕的轨下和枕中截面不同位置的荷载弯矩。轨枕弯矩随垂向荷载变化曲线见图1。

图1 轨枕弯矩随垂向荷载变化曲线

由图1可知,对于铺设的实尺轨道结构模型,在支承状态不变的情况下只施加垂向荷载,则随着垂向荷载的增加,轨下截面及枕中截面荷载弯矩基本呈线性增加的趋势,且随轴重增加轨下截面荷载弯矩增加较快。当垂向荷载为350 kN 时,轨下枕顶侧面、轨下枕底侧面、枕中顶面、枕中底部侧面弯矩值分别为10.8,11.5,2.8,4.3 kN·m;当垂向荷载为400 kN时,轨下枕顶侧面、轨下枕底侧面、枕中顶面、枕中底部侧面弯矩值分别为12.5,12.7,3.1,4.7 kN·m。

4.4.2 垂向、横向荷载同时作用

试验时先在轨道结构上施加固定的垂向荷载,然后通过钢轨轨头向轨道结构均匀缓慢地施加横向荷载,直至钢轨轨头横向位移达到4 mm。记录同时施加垂向、横向荷载时轨枕轨下截面和枕中截面测试通道的应变。通过轨枕弯矩标定系数换算得到轨枕的轨下和枕中截面不同位置的荷载弯矩。

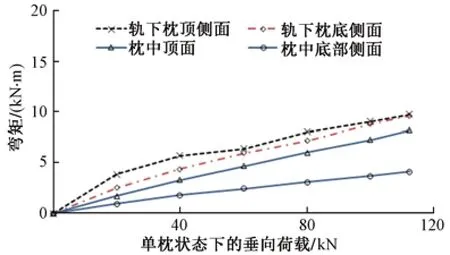

钢轨横向位移为4 mm 时的轨枕弯矩试验测试结果见表4。垂向荷载为400 kN时轨枕弯矩随横向荷载变化曲线见图2。

表4 钢轨横向位移为4 mm时的轨枕弯矩试验测试结果

图2 垂向荷载为400 kN时弯矩随横向荷载变化曲线

由表4和图2可知,当施加一定的垂向荷载时,轨下截面及枕中截面弯矩均达到一定数值;施加横向荷载小于60 kN 时,各截面弯矩数值变化不大;横向荷载大于60 kN 且逐渐增加时,轨下截面弯矩开始减小,枕中底部弯矩开始随横向荷载增加而增加。

4.4.3 单根轨枕弯矩试验

试验时在单根轨枕上组装好扣件,放置垂向力与横向力之比为2∶1 的加力架,对加力架施加垂向荷载,最大垂向荷载为225 kN,此时最大横向荷载为112.5 kN。记录轨枕轨下截面和枕中截面测试通道的应变,并换算得到轨枕的轨下和枕中截面不同位置的荷载弯矩。垂向、横向荷载作用在单根轨枕时轨枕弯矩变化曲线见图3。可知,单枕状态下,随荷载增加,轨下、枕中截面弯矩均近似线性增加。当垂向荷载为225 kN、横向荷载为112.5 kN时,轨下枕顶侧面、轨下枕底侧面、枕中顶面、枕中底部侧面弯矩分别为9.7,9.6,8.2,4.1 kN·m。

图3 垂向、横向荷载作用在单根轨枕时轨枕弯矩变化曲线

4.4.4 轨枕荷载弯矩试验小结

从3种工况的试验结果来看:①轨下枕顶侧面、轨下枕底侧面弯矩最大值分别为12.5,12.7 kN·m,发生在轨道结构只施加400 kN 垂向荷载的情况下;②枕中顶面弯矩最大值为8.2 kN·m,发生在单根轨枕弯矩试验中,此时垂向荷载为225 kN,横向荷载为112.5 kN;③枕中底部侧面弯矩最大值为11.7 kN·m,此时轨道结构垂向荷载为400 kN,横向荷载为165 kN。

由以上结果可知,对于重载轨枕在垂向荷载单独作用、垂向和横向荷载耦合作用等不同的荷载组合工况下,轨下截面弯矩以及枕中截面弯矩均有一定的安全余量,轨枕强度能够满足35~40 t 轴重铁路的承载要求。

5 结论

1)结合国内外经验及已有的研究成果,提出了35~40 t 轴重重载铁路有砟轨道结构方案:68 kg/m 钢轨无缝线路,适应40 t 轴重的弹条有螺栓扣件或弹条无螺栓扣件,适应40 t 轴重的2.6 m 长混凝土轨枕,特级或一级材质、一级级配道砟,砟肩宽度400~500 mm,无砟肩堆高,道床边坡1∶1.75,道床厚度350 mm。

2)在35~40 t轴重实尺轨道模型中,测得轨道结构刚度为161.0 kN/mm,获得了35,40 t 轴重荷载作用下轨道结构及路基不同部位的荷载作用值,在垂向荷载分别为 350,400 kN 时,枕上支点压力、枕下 0.55 m 位置基床表层压应力、枕下0.95 m 位置基床压应力分别为 67.6 kN、196 kPa、2.5 kPa 和 76.9 kN、217 kPa、3.2 kPa。

3)依据铁运〔2006〕146 号《铁路线路修理规则》中动态轨距扩大量在Ⅱ级标准下不大于8 mm 的要求,将钢轨倾翻量为4 mm 时钢轨不倾覆且能够保持横向弹性变形状态作为判别扣件能够通过防钢轨倾翻性能试验的依据。试验结果表明,施加350,400 kN 垂向荷载时,钢轨横向位移达到4 mm 所需的水平荷载分别为154,165 kN,此时轨道结构仍处于横向弹性变形状态,且扣件保持完好状态,轨道结构稳定,说明扣件具有良好的防钢轨倾翻性能。

4)在对轨道结构只施加垂向荷载、垂向和横向荷载同时作用、单根轨枕同时承受垂向和横向荷载3 种工况下,测得轨下枕顶侧面、轨下枕底侧面弯矩最大值分别为12.5,12.7 kN·m,枕中顶面弯矩最大值为8.2 kN·m,枕中底部侧面弯矩最大值为11.7 kN·m。对于重载轨枕在垂向荷载单独作用、垂向和横向荷载耦合作用等不同的荷载组合工况下,轨下截面弯矩以及枕中截面弯矩均有一定的安全余量,轨枕强度能够满足35~40 t轴重重载铁路的承载要求。