响应面法优化玉米生料生产乙醇工艺的研究

2019-12-03王泽兴佟毅袁敬伟祁德福

王泽兴 佟毅 袁敬伟 祁德福

摘 要:以全玉米粉为原料,对生料发酵乙醇的工艺进行研究,通过单因素实验以及响应面优化实验探讨原料粒度、底物浓度、生料酶添加量以及糖化酶添加量等因素对发酵的影响。结果表明,全玉米粉生料发酵乙醇的最佳工艺条件为50目全玉米粉为原料,底物浓度为37%,生料酶1.25%(w/w),加入酵母活化液(干酵母加量0.05%),并添加氮源尿素以及青霉素,恒温32 ℃发酵85 h,酒份能够达到19.86%(v/v),淀粉利用率为90.25%,响应面分析R-sq>80%,R-sq(调整)>80%,表示所建立的模型对异变有足够的解释能力。

关 键 词:响应面法;生料发酵;酒精

中图分类号:TQ 920.6 文献标识码: A 文章编号: 1671-0460(2019)04-0834-05

Abstract: The fermentation process for producing ethanol with all corn flour as raw material was studied. The influences of raw material granularity, substrate concentration, raw enzyme dosage and glycosylase dosage on the fermentation were investigated through single factor experiment and response surface optimization experiment. The results showed that the best conditions for the fermentation process were as follows: the raw material 50 mesh corn flour, the substrate concentration 37%, the enzyme dosage 1.25%(w/w), and the yeast activator 0.05% of dry yeast, adding nitrogen urea and penicillin, the constant temperature 32 ℃,the fermentation time 85 h. Under above conditions, the ethanol content reached 19.86%(v/v), the starch utilization rate was 90.25%, the response surface analysis R-sq>80%, R-sq(adjustment)>80%, indicating that the established model was sufficient to explain the variation.

Key words: Response face method; Fermentation of raw materials; Alcohol

由于世界能源危机,伴随着节能环保理念的诞生,日本人最早提出了生料发酵的概念。随着酶工程的发展,我国的生料发酵研究应用发展迅速 [1]。从字面意思就能理解,生料发酵就是在发酵中不存在高温蒸煮的过程,微生物直接作用于底物进行发酵。生料发酵与传统熟料发酵相比,发酵条件温和,节省了蒸煮过程带来的能源消耗,从而降低生产成本费用,增强产品和企业的竞争力[2]。

生料发酵应用于酒精生产行业中,生料发酵生产酒精与熟料发酵生产酒精工艺对比,不存在蒸煮工段和冷却糖化工段,这就减少了大约30%~40%的高压蒸煮工段的能耗与汽耗,也减少了后续投入生产冷却水的部分成本,进一步简化工艺,使劳动强度大幅下降,降低生产成本[3,4]。

2017年9月,国家发改委、国家能源局、财务部等十五部委出台的《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》规定。按照规划要求,2020年我国所有车用汽油均改为乙醇汽油,当前我国车用汽油表观消费量为1.23亿t,2020年我国汽油消费量将达到1.5亿t,那么按10%组分计算,燃料乙醇消费量为1 500万t,是当前消费量的5倍,市场空间巨大[5- 8]。

响应面分析法(Response Surface Methodology,简称RSM),对实验数据进行合理化综合分析,通过试验设计、建立模型、分析模型合理性和寻求最优解等步骤,经过众多试验与统计技术论证,来解决实际生产中存在问题的有效方法,该方法在生物发酵方面已有广泛应用[9-13],本试验采用全玉米粉为原料,进行单因素实验研究后,通过响应面法对生料发酵生产燃料乙醇的工艺研究。

1 实验部分

1.1 材料與试剂

1.1.1 试验材料

全玉米粉,淀粉含量65.13%;安琪超级酿酒干酵母(安琪酵母股份有限公司生产);生料预液化酶制剂(商品酶制剂);生料酶(商品酶制剂);葡萄糖(分析纯);氢氧化钠(分析纯);盐酸(分析纯);硫酸(分析纯);苏宏GA475(诺维信公司糖化酶,酶活力10~13万u/mL);尿素;青霉素。

1.1.2 主要试剂

裴林试剂甲乙液、0.5%次甲基蓝溶液、0.25%葡萄糖溶液。

1.2 仪器与设备

液相色谱(Agilent 1200 安捷伦科技发展有限公司);显微镜(尼康50I);分析天平(Mettler ML6002T 梅特勒- 托利多仪器上海有限公司);离心机(3-18k Sigma 公司);水浴锅(HWS-28 上海一恒科技有限公司);摇床(ZHWY-2112F 上海智城分析仪器制造有限公司);黏度计(NDJ-5S 上海恒平科学仪器有限公司);pH 计(FE-28 梅特勒-托利多仪器(上海)有限公司)。

1.3 检测方法

1.3.1 残糖的测定方法

斐林试剂法[14]检测发酵后残还原糖、残总糖、过滤总糖。

1.3.2 黏度的测定方法

使用黏度计NDJ-5 进行测定。

1.3.3 酵母测定

显微镜下观察,血球计数板计数。

1.3.4 成熟醪内各个组分的测定方法

高效液相色谱法:采用安捷伦1200 型色谱进行测定,流动相:0.005 mol/L H2SO4;色谱柱:伯乐HPX-87H,300 mm×7.8 mm;泵流速:0.6 mL/min;柱温:65 ℃;RID温度:50 ℃;进样量15 μL;运行时间30 min[15]。

1.4 实验方法

1.4.1 酵母活化

按照0.05%加入安琪超级酿酒高活性干酵母,称取10 g干酵母至三角瓶中,加入143 g活化水(35 ℃一次水),搅拌均匀后,置于35 ℃的恒温培养箱中,活化 20 min后取出,向发酵体系中添加2.5 mL活化液。

1.4.2 发酵实验

取工厂生产线玉米原料,粉碎过筛,按照一定配料浓度进行拌料,调节pH至4.4~4.6,加入生料预液化酶制剂,在50~55 ℃下浸泡1 h,在60~65 ℃下保持0.5 h后冷却至32 ℃,称取液化醪300 g至锥形瓶中,加入酵母活化液、生料酶、尿素以及青霉素,恒温32 ℃发酵85 h时。

1.4.3 醪液中乙醇含量数据检测

依照液相色谱法检测醪液中酒精含量。

1.4.4 单因素实验

通过实验考察原料粒度、发酵时间、生料酶加量、底物浓度4个单因素对玉米生料发酵效果的影响。

1.4.5 响应面优化实验

以单因素实验结果为基础,采用Minitab软件,以A(原料粒度)、B(发酵时间)、C(生料酶加量)、D(底物浓度)、Y(淀粉出酒率)作为响应指标,验证各个单因素A、B、C、D交互作用对Y的影响,寻找各个单因素水平组成的最佳发酵条件。

2 结果与分析

2.1 单因素实验结果

2.1.1 原料粒度对发酵的影响

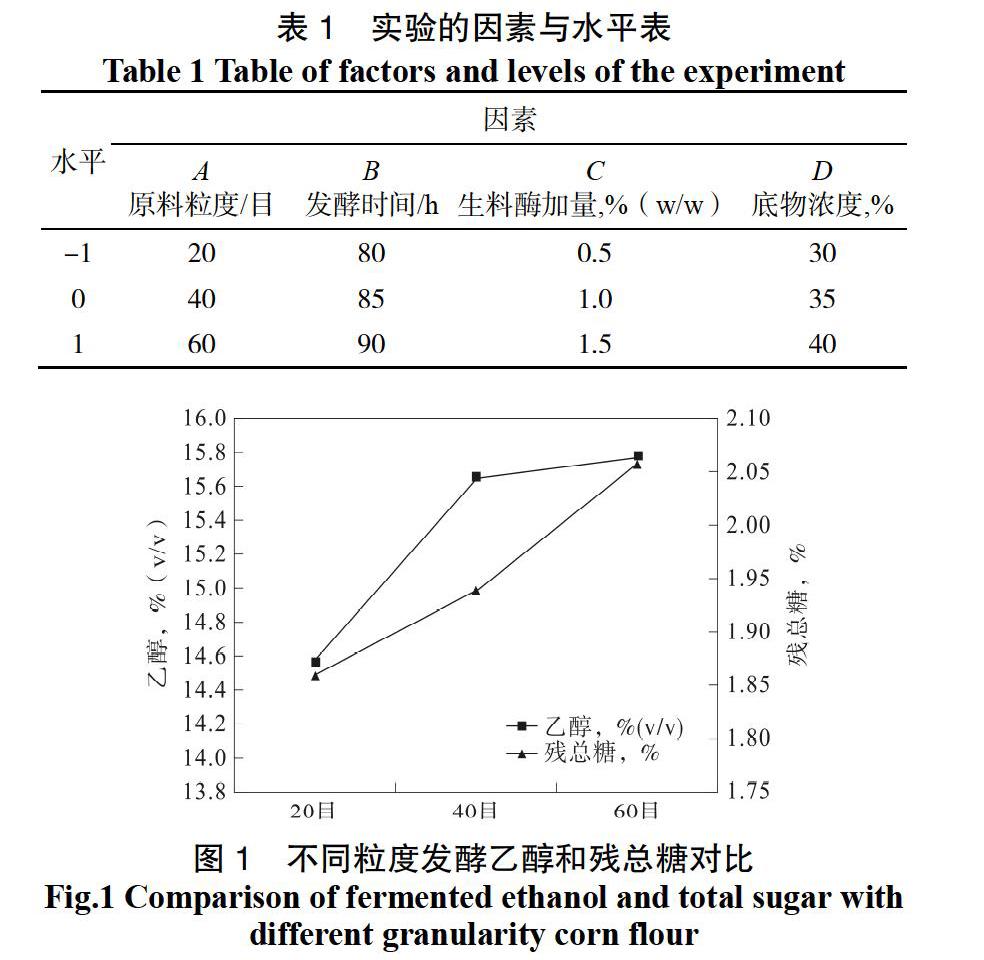

取20目筛、40目筛、60目筛粉碎玉米原料,按30%浓度配料,调节pH至4.4,加入生料预液化酶制剂0.5%(w/w),在55 ℃浸泡1 h后再60 ℃水浴锅中维持保持0.5 h,取出后冷却至32 ℃,称取液化醪300 g至锥形瓶中,加入酵母活化液(干酵母加量0.05%),加入生料酶1.0%(w/w),尿素以及青霉素,恒温32 ℃发酵85 h(图1)。

由图1可以看出,随着原料粒度的增加,粉碎粒度越细,试验组酒份逐渐增加,但通过图中数据能够看到随着原料粒度的增加,发酵残总糖也会随之升高。粒度增加,导致淀粉粒越小,这就使总体的淀粉颗粒表面积增加,并且越容易形成悬浊液,糖化酶和酵母与淀粉颗粒发生相互作用几率增加,化学反应就更加充分,有利发酵的顺利进行[16]。但是如果将淀粉颗粒粉碎的越细,越小,该过程中消耗能源也将随之增长,且增加明显。因此并不是颗粒越小越好。故而综合多方面因素,选择40目粒度进行发酵是比较恰当的。

2.1.2 底物浓度对发酵的影响

取40目全玉米粉,分别按照20%、25%、30%、35%、40%浓度进行配料,调节醪液pH至4.4,加入生料预液化酶制剂0.5%(w/w),在55 ℃浸泡1 h后再60 ℃水浴锅中维持保持0.5 h,取出后冷却至32 ℃,称取液化醪300 g至锥形瓶中,加入酵母活化液(干酵母加量0.05%),加入生料酶1.0%(w/w),尿素以及青霉素,恒温32 ℃发酵85 h(图2)。

从图2可以看出,随着配料浓度的增加,乙醇含量也随之增加,这和RASMUS D 等的报道的结论相同[17],本实验中酒份在35%时达到最高,尔后40%浓度下的乙醇含量略低于35%浓度。底物浓度增加,糖含量也增加,酵母可利用的糖非常充分,而在增加到一定程度时,较高的糖含量以及乙醇会抑制酵母的生长活动,导致乙醇产率降低[18],并且过高的发酵浓度会对后期蒸馏工序带来较大负担,故而平衡生产才能产出最大效益,通过实验数据可以看出,配料浓度在35%时能够达到乙醇最大产量。

2.1.3 发酵时间对发酵的影响

取40目全玉米粉,配料浓度30%,调节醪液pH至4.4,加入生料预液化酶制剂0.5%(w/w),在55 ℃浸泡1 h后再60 ℃水浴鍋中维持保持0.5 h,取出后冷却至32 ℃,称取液化醪300 g至锥形瓶中,加入酵母活化液(干酵母加量0.05%),加入生料酶1.0%(w/w),添加氮源尿素以及青霉素,恒温32 ℃发酵,分别在发酵75、80、85、90 h取样进行检测(图3)。

由图3可以看出,随着发酵时间的增加,酒份逐渐增高,并且在发酵85 h酒份达到最高,后续再进行发酵,酒份反而出现降低的情况,在发酵达到一定时间后,随着乙醇的产出变慢,乙醇的含量随着挥发、发酵醪内形成其他化合物等因素,导致发酵时间过长会影响酒精得率[19],根据实验数据,优先选择发酵85 h。

2.1.4 生料酶加量对发酵的影响

取40目全玉米粉,配料浓度35%,调节醪液pH至4.4,加入生料预液化酶制剂0.5%(w/w),在55 ℃浸泡1 h后再60 ℃水浴锅中维持保持0.5 h,取出后冷却至32 ℃,称取液化醪300 g至锥形瓶中,加入酵母活化液(干酵母加量0.05%),分别制定生料酶加量为0.5%1.0%、1.5%、2.0%(w/w),并添加氮源尿素以及青霉素,恒温32 ℃发酵85 h(图4)。

随着生料酶加量增大,发酵乙醇含量也随之增加,可以看出从0.05 kg/t玉米粉增加至0.1 kg/t玉米粉时,乙醇含量增加明显,再从0.1 kg/t玉米粉向上增加时,乙醇含量是增加趋势,但增加的幅度逐步变小,说明在生料酶加量在0.1 kg/t玉米粉时,既能够达到发酵乙醇含量最大化,并且可以维持在较低的成本条件下。

2.2 响应面优化实验的结果和分析

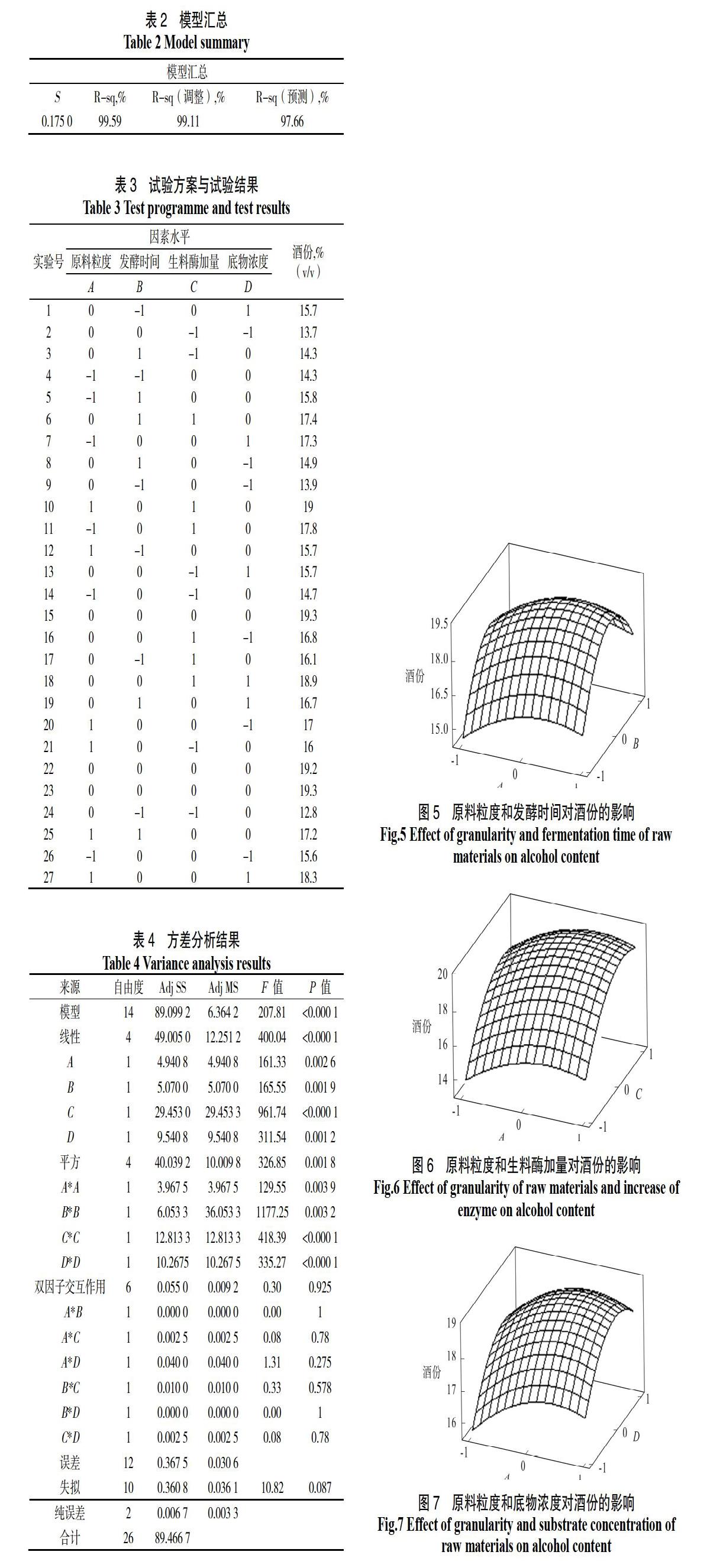

为了明确全玉米粉生料发酵的工艺最佳组合,通过以上单因素实验的结果,选取A-原料粒度、B-发酵时间、C-生料酶加量、D-底物浓度自变量,乙醇酒份(Y)为响应值,进行响应面分析实验,结果见表2-4和图5-10。

在图5中,是原料粒度和发酵时间交互作用对酒份的影响,当固定生料酶和底物浓度时,原料粒度从20目增加至60目,发酵时间从80 h增加至90 h,酒份均呈现先增大后减小的趋势,曲面的顶点即为酒份最大值。

由表2可以看出,R-sq>80%,R-sq(调整)>80%,表示所建立的模型对异变解释能力足够,A、B、C、D、AA、BB、CC、DD对酒份的影响具有极显著性(P<0.05),由F值的大小可知,影响酒份的主次顺序为:C>D>B>A,即生料酶加量>底物浓度>发酵时间>原料粒度,将酒份取最大值,软件自动分析得到最优条件为:原料粒度在47.07目,底物浓度在36.56%,生料酶加量在1.2475%(w/w),发酵时间在86.11 h,此条件下,酒份能够达到19.95%(v/v),为便于实际操作与应用,将各个条件选取优化为原料粒度在50目,底物浓度在37%,生料酶加量在1.25%(w/w),发酵时间在85h,酒份达到19.86%(v/v),淀粉利用率为90.25%。

3 结 论

利用MiniTab软件的响应面法,研究优化玉米生料发酵乙醇的工艺,通过分析可以得到影响因素中生料酶的加量对发酵酒份的影响最大,糖化酶添加量次之,原料粒度最小,形成的数学模型显著性良好。通过软件最优解得到玉米生料发酵乙醇的最佳工艺条件为50目全玉米粉为原料,底物浓度为37%,生料预液化酶制剂0.5%(w/w),生料酶1.25%(w/w),加入酵母活化液(干酵母加量0.05%),并添加氮源尿素以及青霉素,恒温32 ℃发酵85 h,酒份能够达到19.86%(v/v),淀粉利用率为90.25%。

参考文献:

[1]朱文优,刘 军.生料发酵技术概述[J]. 粮食与食品工业, 2006, 13 (3): 38-41.

[2]阮彩彪,何 建,等. 生料发酵技术应用概述[J]. 中国酿造, 2010, 1 (1): 4-8.

[3]薛正莲,玉米生粉酒精发酵的研究[J]. 安徽机电学院学报, 1996, 11 (2): 68-71.

[4]汪江波,薛海燕,邹玉玲,等,酶制剂的添加对早籼稻谷生料发酵生产酒精的影响[J]. 中国酿造,2005 (4):15-17.

[5]玉琼广,梁露鋒. 酒精工业发展简析 [J]. 轻工工业,2018.10:43-45

[6]门秀杰,孙海萍,等.我国推广乙醇汽油的进展、影响及应对建议[J]. 现代化工,2018(11): 8-11+13.

[7]田广武. 我国扩大生物燃料乙醇生产和推广使用车用乙醇汽油的问题与建议[J]. 国际石油经济,2018(9): 83-86.

[8]岳国君. 生物燃料乙醇产业迎来发展好时机[J]. 生物产业技术,2018(4):1.

[9]江元翔,高淑红,陈长华. 响应面设计法优化腺苷发酵培养基[J]. 华东理工大学学报, 2005, 31(3): 309-313.

[10]陆燕,梅乐和,陆悦飞,等. 响应面法优化工程菌产细胞色素[J]. 化工学报, 2006, 57(5): 1 187-1 192.

[11]郝学财,余晓,刘志,等. 响应面方法在优化微生物培养基中的应用[J]. 食品研究与开发, 2006, 27(1): 38-41.

[12]蒋丹丹,张彬,梁志宏,等. 响应面法优化降胆固醇马红球菌F21-1的发酵培养基[J]. 中国农业大学报, 2008, 13(2):20-24.

[13]Hong G, Mei L, Jintao L, et al. Medium optimization for the production of avermectin B1a by Streptomyces avermitilis 14 -12A using response surface methodology[J]. Bioresource Technology,2009, 100(17): 4 012-4 016.

[14]王福荣.酿酒分析与检测[M].北京: 化学工业出版社,2005.

[15]刘文信. HPLC 在酒精发酵醪液检测中的应用[J]. 化学工程师, 2013,(2):28-30.

[16]谢碧霞,李安平等. 响应面法优化橡实淀粉生料发酵生产燃料酒精工艺[J]. 中南林业科技大学学报, 2010,(12):92-97.

[17]RASMUS D,SEVEN P,LISBETH O. Characterization of very high gravity ethanol fermentation of corn mash, effect of glucoamylase dosage, pre-saccharification and yeast strain[J]. Applied Microbiol Biot, 2005,68(9);622-629.

[18]杨小冲. 酿酒酵母酒精耐受机理的研究及其在果酒生产中的应用[J]. 内蒙古农业大圩,2018:71.

[19]张强. 高浓度酒精发酵技术研究进展[J]. 酿酒科技, 2018(11):1-5.