标签用热熔压敏胶的制备及性能研究

2019-12-03冯守爱高阳刘鸿王震琰黄江锋潘连华白家峰余英丰

冯守爱 高阳 刘鸿 王震琰 黄江锋 潘连华 白家峰 余英丰

摘 要:为制备性能优异的标签用热熔压敏胶,研究了热熔压敏胶的制备工艺和性能影响因素。通过研究影响胶体性能的相关因素,如初黏力、剥离强度、持黏力等物理性能,对配方中应用到的弹性体、增黏树脂、以及增塑剂含量进行选择,找到最佳涂布量和配方比例: 涂布克重为50 g/m2,配方中弹性体比例为35%~40%,增黏树脂比例为45%~50%,增塑剂为20%左右。

关 键 词:热熔压敏胶;热塑性弹性体;标签

中图分类号:TQ334 文献标识码: A 文章编号: 1671-0460(2019)04-0679-04

Abstract: The preparation and properties of hot melt pressure sensitive adhesive (HMPSA) used for labels were studied. By studying the related factors affecting the HMPSA performance, such as initial adhesion, peeling strength and holding power, the content of elastomer, tackifier resin and plasticizer used in the formulation was selected, and the optimum coating amount and formulation proportion were found as follows: coating weight 50 g/m2, elastomer proportion 35%~40%, tackifier resin roportion 45%~50%, plasticizer content about 20%.

Key words: Hot melt pressure sensitive adhesive; Thermal plastic elastomers; Label

压敏胶是一类应用广泛,可用于标签、包装、双面胶带、医疗卫生等领域的胶黏材料[1]。它有着较快的生产增长率,同时压敏胶制品的生产工艺也得到了迅速发展。压敏胶按照型态可分类成以下几种:溶剂型、乳液型、热熔型、水溶液型以及压延型[2]。而现阶段市场上最为常见以及使用最多的主要是溶剂型、乳液型和热熔型压敏胶[3]。热熔胶诞生在乳液胶和溶剂胶之后,但近年来它的增速远远高于后两者[4]。甚至在印度市场上,热熔胶标签已经占据了绝对主导地位。这样迅猛发展的原因,主要在于胶水本身和生产工艺上的优势[5]。第一,热熔胶,常温下为固体,比起乳液胶和溶剂胶存放方便。也因为常温为固体的原因,采用挤出式方式进行涂布。第二,成本低廉,有助于追求最大的产品效益。第三,适应性强,生产线投入低,热熔胶标签针对大公司高速涂布和量产有大型涂布设备,针对中小企业也有占地面积极小的设备,灵活可变。热熔胶标签同样存在劣势,一方面由于其合成方式上基本为物理混合,组分间的相容性不如其他胶水,容易出现小分子迁移导致渗油问题,从而使得胶水的黏性降低,还容易造成面材印刷问题。另一方面,热熔胶耐老化性能较差,温度一高就容易产生溢胶造成模切困难,同时影响使用效果。当然,由于其现阶段优异的市场需求,人们也在不断的进行改善,研发性能更好的热熔胶标签产品[6]。

热塑性弹性体热熔胶是指主要以苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)和苯乙烯-异戊二烯-苯乙烯嵌段共聚物(SIS)为代表的热塑性弹性体为原料的热熔压敏胶[7]。热塑性弹性体也叫做热塑性橡胶,它既有着橡胶的特征,又同时含有热塑性塑料性能[8]。由于其本身没有黏性,所以在制作热塑性弹性体热熔胶时,需要同时加入增黏树脂增加黏性,并且加入增塑剂降低模量,使其有得到足够的流动性能,同时为了改善热熔胶易老化的特性,需要加入少量抗氧剂防止胶的过快老化,并且可能根据应用上的不同加上其他辅料,通过合适的比例才能满足压敏胶应用的要求[9]。

论文研究标签用热塑性弹性体热熔胶的制备和性能。利用SIS弹性体制备热熔胶,并添加增黏树脂、增塑剂等辅料以完成制备[10]。研究产品涂布克重,热熔胶各部分组成原材料的比例,并通过相关力学试验分析,获得各部分的最佳组成比例和最佳涂布克重。

1 实验部分

1.1 材料和试剂

SIS热塑性弹性体(巴陵石化、台橡、美国科腾等公司);松香季戊四醇脂(LS-100,广西梧州成林);环烷油(KN4010,新疆克拉玛依石化)。

1.2 仪器

热熔胶拌胶机(RC-09,上海华迪机械);捏合机(NH-01,如皋通达机械);电子天平(ICS465,梅特勒托利多);拉力机(Zwick110,德国Zwick公司); 持黏仪(Shear-002,美国Cheminstriment);环境试验箱(C7-600,德国Votsch公司);布氏黏度计(DV-8 Pro,Brookfield公司); 流变仪(DHR-1,TA Instruments)。

1.3 热熔压敏胶样品的制备和表征

1.3.1 热熔压敏胶样品的制备和涂布

以SIS为原料,在加热至150 ℃以上的捏合机中进行搅拌,并按照制定比例加入增黏树脂[11](松香季戊四醇脂),增塑劑[12](KN4010环烷油)等辅材,通过保护气保护,当肉眼观察胶体呈透明均匀液体,倒出捏合机形成胶块。将胶块放入涂布机,加热至180 ℃。通过调节机器,选择合适的涂布克重,在PP膜上进行涂布,并收卷获得标签胶样品[13]。

1.3.2 测试与表征

使用到的压敏胶物理性能测试方法主要为欧洲自黏胶相关协会(Finat)测试标准。包括90°剥离力测试、环形初黏力测试、静态持黏力测试、环境试验箱老化黏性测试。

2 结果与讨论

2.1 SIS嵌段比对胶体性能的影响

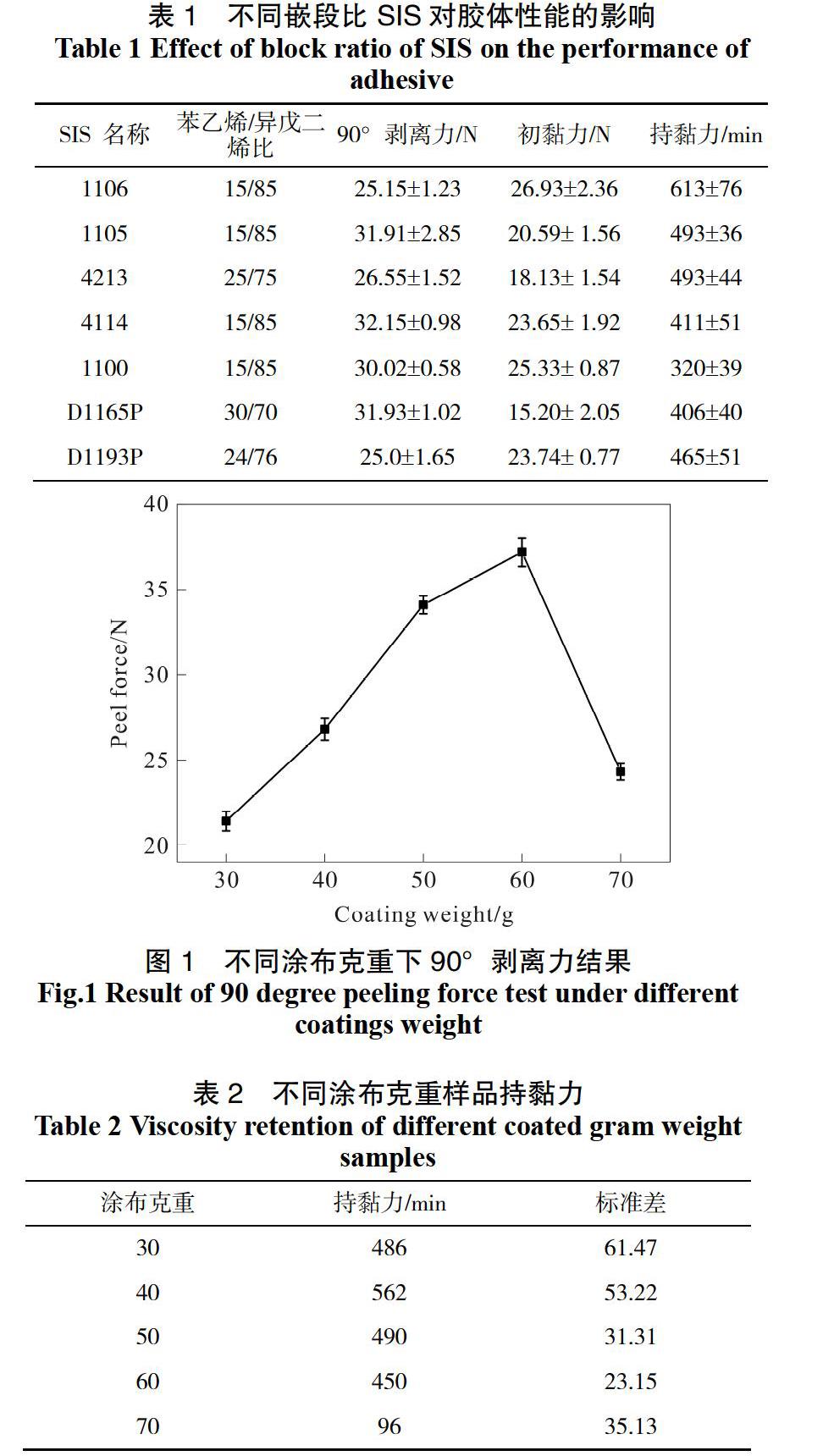

SIS 作为热熔胶制备中的常见弹性体原材料,其自身既有热塑性又具备橡胶性能的特性。随着SIS 体系中苯乙烯含量的增加,弹性体本身的硬度也相应上升。这是因为苯乙烯在弹性体中为硬段结构,同时可以在链间形成物理交联,所以随着苯乙烯含量增加,弹性体的硬度也得以上升。实验中,我们选择了不同嵌段含量的SIS 进行比较分析,在保持增黏树脂、增塑剂含量和种类不变的情况下,对比不同SIS之间性能区别,结果见表1。

如表1所示,随着苯乙烯含量的不断上升,初黏力呈负相关的关系。初黏力与橡胶性能相关,在SIS 弹性体中,异戊二烯段为弹性体提供橡胶特性。而随着苯乙烯含量的增加,异戊二烯段就在不断减少,所以造成了初黏力的随着苯乙烯含量上升而下降的现象。

2.2 涂布克重对胶体性能的影响

图1为实验得到的不同克重下90°剥离力的结果曲线,使用基材为HDPE基材,可以看到50~60 g/m2的样品拥有最佳的剥离力性能。而克重更高时,测试基材产生了内聚力破坏的破坏模式,剥离力也急剧下降。这可能是由于胶层过厚使得胶体无法支撑而造成的。

表2为持黏力测试的结果,60 g/m2之前持黏力结果变化不大,超过60 g/m2后,胶体的内聚力急剧下降,与90°剥离力得出的结果一致。

因此,为了既保持热熔压敏胶标签有良好的使用性能,又保证胶体体系的内聚力完好、优良的模切性能,尽量选择50~60 g/m2的涂布克重,在成本优先的情况下50 g/m2是标签的最优克重。

2.3 弹性体用量对胶体性能的影响

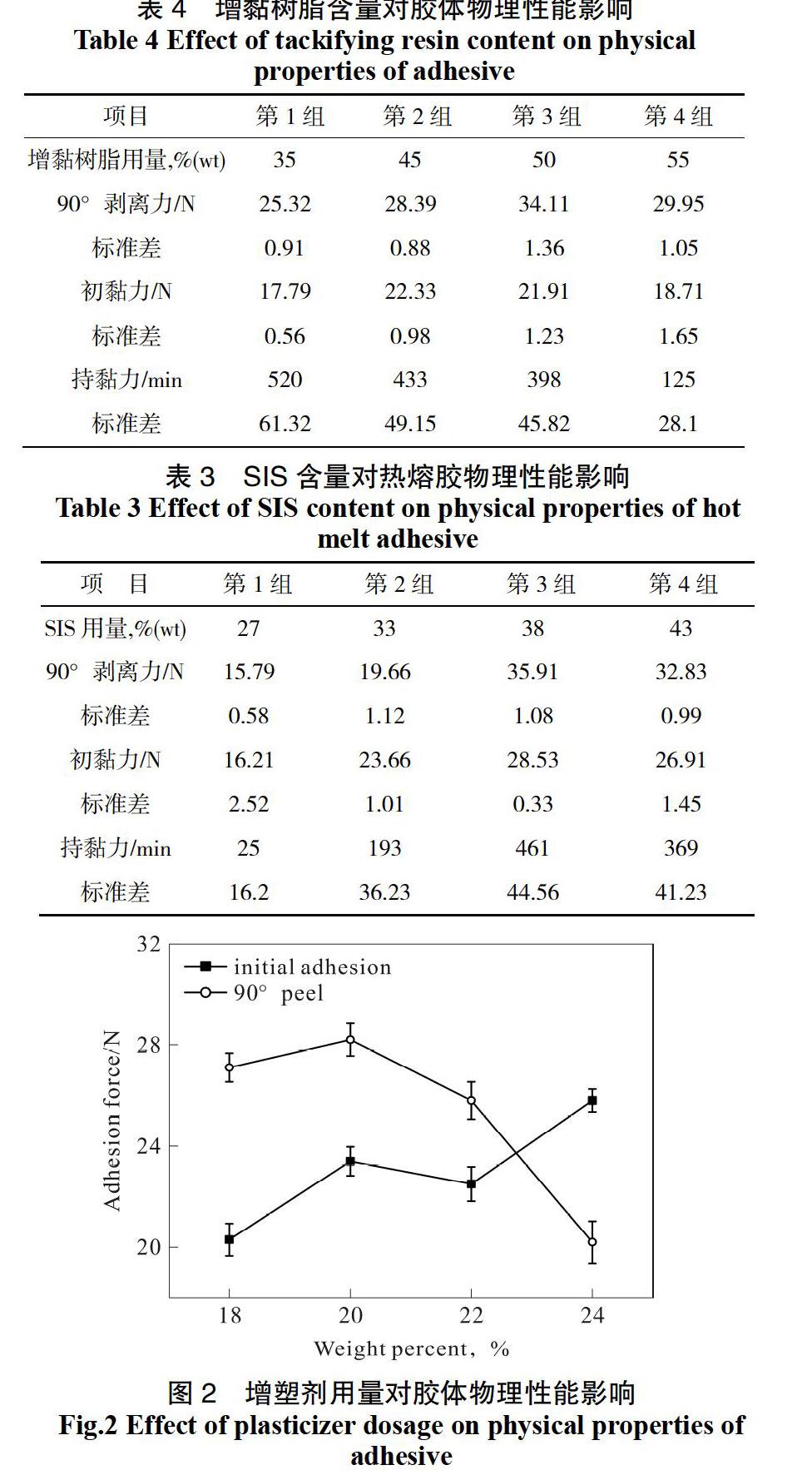

在胶体制备过程中,保持增黏树脂和增塑剂不变的情况下,将SIS弹性体的量改为总量的27%,33%, 38%和43%(wt) 进行了环形初黏力测试、90°剥离力测试和持黏力测试。

从表3看出,弹性体占比较低时,胶水内聚力极差。

由于弹性体比例低,增加润湿性能等效果的增黏树脂和增塑剂的量相对就多,其流动性大大增加。但是由于缺少SIS的物理交联作用,内聚力不足以支撑整个胶水体系。流动性赋予了胶水良好的初黏性能和黏着性能。但是表中的剥离力和初黏性能中,27%和33%(wt)时剥离力都不高,是由于破坏模式呈现内聚力破坏而造成的。随着弹性体比例增加,其物理性能也越发良好。而初黏度在43%时有所下降是因为SIS本身不存在黏性,SIS越多,其胶水体系中黏性会相对下降。所以在正常的热熔胶配方中,弹性体含量在35-40%之间最好。

2.4 增黏树脂用量对胶体性能的影响

增黏树脂为热熔胶提供了黏性特性,是非常重要的组成部分。论文在胶体制备过程中,通过改变增黏树脂的用量,研究其对胶体性能的影响。表4说明,随着增黏树脂用量增大,剥离力和初黏力都呈现出一个先增后减的趋势。因为当增黏树脂用量不足时,胶体无法提供足够的黏性,而在随着增黏树脂的增加,黏性也越来越大。但是超过一定量后,由于增黏树脂无法与SIS弹性体完全相溶,会导致游离的树脂,造成胶体的内聚力下降。因此,在制备热熔胶标签的配方中,增黏树脂占比在45%~50%之间较为合适。

2.5 增塑剂用量对胶体性能的影响

增塑剂的主要作用是减弱分子间的次价键,增加流动性[14],增塑剂可以增加胶水润湿性能提高初黏和剥离力。在胶体制备过程中,改变增塑剂的用量,研究其对胶体性能的影响。如图2所示,随着增塑剂用量的不断增加,其初黏度也呈现随之增加的整体趋势,由于增塑剂与橡胶链段的相溶性良好,所以在不断增加增塑剂后橡胶链段也不断增大,橡胶链段体现出的压敏性能也越好,所以初黏度越来越高。但是我们同样看到剥离力呈现出了先升后降的趋势。因为增塑剂有提高润湿性能的作用,所以理论上增加用量可以提高剥离力,但是在用量超过一定量时,它会对橡胶链段中分子间作用力产生影响,使得胶水同基材间产生蠕变,导致黏性急速下降。同时过量的增塑剂会造成严重的渗油现象,对胶体和标签打印性能造成影响。因此,在一般热熔胶配方中,增塑剂占比在20%左右较为合适。

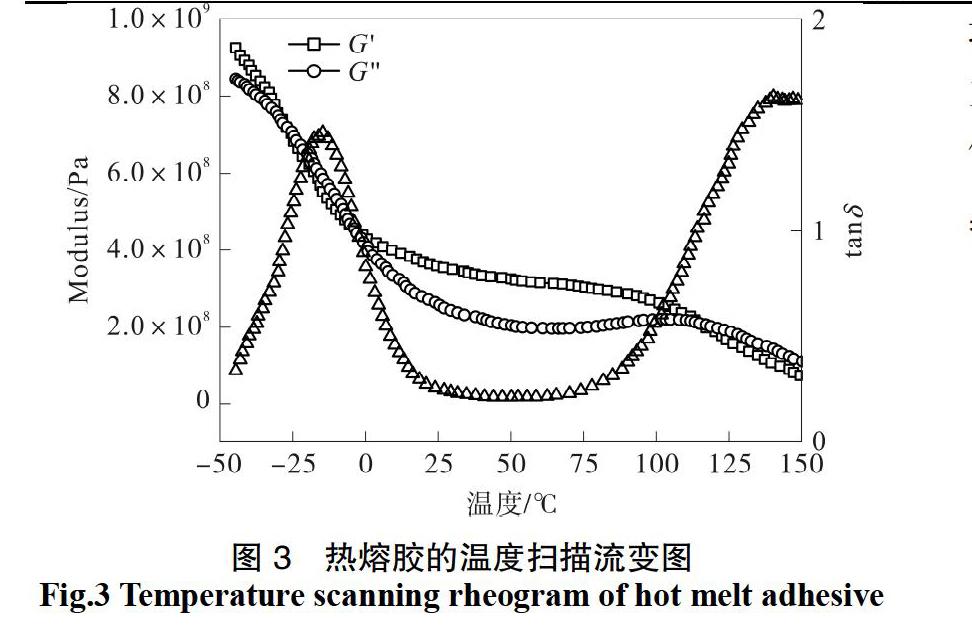

2.6 热熔胶的流变行为

图3是热熔胶的流变行为随温度的变化情况。G′为储能模量,反应了当材料发生形变时由于弹性形变而储存能量的大小。G″为损耗模量,其意义为当材料发生形变时,由于黏性形变而损耗的能量的大小。三角形曲线被称为损耗角正切,反应了材料的黏弹性比例。

从图3可以看出,热熔胶的Tg低于-10 ℃,说明胶水在低温下的各项性能良好,而由于聚苯乙烯微相结构的存在,另一转变温度为116 ℃,使橡胶平台区的区间从低温延伸到100 ℃以上,储能模量的下降斜率很小,代表着其内聚力相对较好。由于储能模量作为初黏力的重要参考因素,从低温到高温保持良好的弹性模量,意味着热熔胶具有良好的初黏力。

3 结 论

论文研究了标签用热熔压敏胶的制备,并对SIS的种类、涂胶的克重,以及弹性体、增黏树脂、增塑剂用量对胶水性能影响分别进行了研究,结果表明:尽量选择50~60 g/m2的涂布克重,在成本优先的情况下50 g/m2是标签的最优克重;弹性体含量在35%~40%之间、增黏树脂占比在45%~50%之間、增塑剂占比在20%左右较为合适。论文的研究结果为制备性能优良的标签用热熔压敏胶提供了重要依据。

参考文献:

[1] 张飞.压敏胶研究进展[J].中国胶粘剂, 2007,16(12):42-45.

[2] 张爱清.压敏胶粘剂[M].北京:化学工业出版社,2002:167.

[3]张翼,齐暑华,段国晨,等.压敏胶研究进展[J].中国胶粘剂,2010,19(8):49-53.

[4] Wen LI, Laziz BOUZIDI, Suresh S. NARINE. Current Research and Development Status and Prospect of Hot-Melt Adhesives: A Review[J]. Industrial & Engineering Chemistry Research,2008,20(20):

7524-7532.

[5]张在新. 热熔压敏胶粘剂的市场和技术动向[J].中国胶粘剂,2002,11(5):50-52.

[6]郭静,相恒学,王倩倩,等. 热熔胶研究进展[J].中国胶粘剂,2010,19(7):54-58.

[7] 李红强,曾幸荣,吴伟卿,等. 热塑性弹性体型热熔压敏胶的研究进展[J]. 中国胶粘剂,2006,15(6):47-50.

[8] 冯伟,宫晋英. 热塑性弹性体在封边热熔胶中的应用[J]. 应用化工, 2013, 42(12): 2311-2312.

[9]钟明强,徐立新,王先进. 热熔胶的开发与应用进展[J]. 浙江化工, 2000, 31(4):42.

[10]程佳敏. 淺谈热熔胶的组成、分类及使用[J]. 印刷世界,2005(8): 14-15.

[11]张令华. 不同增粘树脂对热熔胶性能影响的研究[D]. 济南: 济南大学,2016:8.

[12] Dae J K, Hyun J K, Goan H Y. Effect of substrate and tackifier on peel strength of SIS (s-tyrene-isoprene-styrene)-based HMPSA[J]. International Journal of adhesion & adhesives, 2005, 25(4):288-295.

[13]王清华.新型SIS热熔压敏胶的制备及其性能研究[D].南京:南京理工大学,2005:15-16.

[14]陶宇,左玲.增塑剂在软质PVC中的发展[J].当代化工,2008,37(6):647-650.