废铅酸蓄电池铅膏回收利用技术研究进展

2019-12-03胡彪杨帆陈龙

胡彪,杨帆,陈龙

(1.天津理工大学 管理学院,天津 300384;2.天津理工大学 环境科学与安全工程学院,天津 300384)

铅是一种常用的金属,在全球工业和经济发展中扮演着重要的角色[1]。虽然铅的下游应用十分广泛,但是我国乃至全球铅产量的84%约用于铅蓄电池生产[2]。在我国每年铅蓄电池的报废量超过约300万t,废铅蓄电池中含有大量的铅,因此铅蓄电池具有很大的回收价值,同时铅是一种毒性很强的重金属,不当的处置将会导致严重的环境污染,危害人类健康[3-4]。废铅膏是废铅蓄电池中含铅量最高的部分之一,铅膏的成分大致为:45%~65%PbSO4,10%~30%PbO,10%~20%PbO2和2%~3%金属铅的混合物[5-6]。由于废铅膏的成分较为复杂,因此从废铅膏中高效的回收铅资源,一直是业界不断探索的目标。

现阶段主要的回收工艺包括以下几类:废铅膏火法冶炼回收金属铅工艺、废铅膏湿法电沉积回收金属铅工艺和废铅膏直接制备氧化铅工艺。其中火法工艺最为成熟,工业应用也最为广泛;湿法电沉积技术也获得了较大的发展,在欧美国家已经得到实际应用;利用铅膏直接制取氧化铅的技术已经在实验室阶段获得了显著的成功。本文对火法工艺进行了简单介绍,详尽地阐述了近几年湿法技术和铅膏直接制备氧化铅技术的发展状况。

1 废铅酸蓄电池的组成

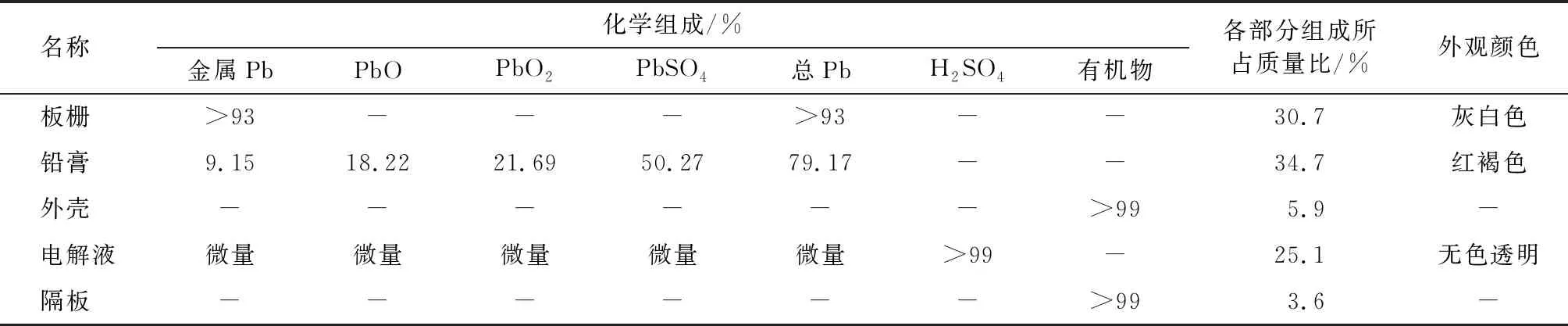

废铅酸蓄电池主要由以下几部分组成:板栅(金属Pb)、有机外壳(聚丙烯、聚乙烯、聚氯乙烯等)、铅膏(PbO、PbO2、PbSO4)、电解液(H2SO4)和隔板组成。具体的物质组成比例见表1[7-8]。

由表1可知,废铅蓄电池的极板组成成分是金属铅和铅的化合物,废电解液的成分是硫酸和微量的悬浮含铅化合物。这两类物质如若不能得到合理的回收处理,都会对生态环境和人体健康造成危害。例如硫酸可以导致土壤酸化,破坏土壤结构;铅是一种高毒性的重金属,会毒害人体的神经系统、血液循环系统和消化系统等[9]。

表1 废铅酸蓄电池的物相组成Table 1 Typical phase composition of the spent lead acid battery

2 废铅膏湿法回收金属铅的工艺

废铅膏火法冶金技术是目前较为成熟,工业应用较为广泛的一类工艺,该类型工艺具有较好的经济效益,处理工艺简单。近年来,铅膏的火法工艺也得到了一定的发展,例如对铅膏进行前置脱硫反应,从而减少含硫烟尘的排放;再比如国内学者杨家宽利用真空加热为手段,开发了铅膏同步固硫氯化工艺,成功制取了PbCl2和PbS[10-12]。虽然这些改良都取得了一定的效果,但是其固有的高能耗和含硫烟尘问题一直无法得到彻底的解决。为了解决上述问题,国内外众多学者对铅膏的湿法冶金技术进行了研究,其中较为成熟的为铅膏的浸出电解回收铅工艺,包括以RSR、CX-EW、USBM工艺为代表的脱硫转化-还原浸出-电解沉积的三段式和以Placid法为代表的直接浸出-电解沉积的二段式。这些工艺具有较高的铅回收率,但是使用HBF4或者H2SiF6对铅膏进行浸出,将会对环境和人类健康造成严重的影响,所以湿法技术的发展方向应集中在绿色环保和高效节能等方面[13]。由实践经验可得,利用铅膏制取富铅电解液比较困难,以此为启发,铅膏的固相电解工艺得到了一定的发展。

2.1 NaOH体系中的固相电解法

固相电解是指将废铅膏固定在阴极板上,置于电解槽中直接电解,铅膏在阴极板上被还原为金属铅的过程。其中最具代表性的为陆克源等发明的NaOH体系下的固相电解法,该法已经得到了实际的工业应用,经济效益良好。该工艺以NaOH溶液作为电解液,阴阳极板均由不锈钢制成,将经过浆化处理的铅膏固定在阴极板上直接电解还原为海绵状铅,铅的回收率高达95%,能耗仅为350 kW/t[14]。随后马旭等[15-16]对该法进行了改良,利用NaOH对铅膏进行了脱硫处理,并采用钠离子交换膜将阴极和阳极分隔成两个槽室,有效抑制了电解过程中存在的阴极铅反溶和阳极析出二氧化铅的问题,同时将电流效率提高至91%。

2.2 H2SO4体系中的固相电解法

以固相电解法为基础,国内学者贾雷克、潘军清等发明了以稀H2SO4作为电解液的固相电解法。贾雷克等将废铅膏进行湿法粉碎,加入一定量的PbO粉和蒸馏水配制成铅泥,涂于不锈钢板上,自然干燥后以10%的稀H2SO4为电解液,控制温度30~60 ℃,电流密度400~500 A/m2条件下进行电解,铅的回收率高达95%[17]。同时潘军清等也发明了类似的回收技术,通过采用双电源多模块的电解工艺,直接从废铅蓄电池上拆卸的废旧极板上回收铅,实验表明单次铅的回收率高于96%[18]。

图1 电动力学回收铅膏原理图Fig.1 Schematic diagram of electrodynamic recovery of lead paste

2.3 DES体系中的固相电解法

近些年来,离子溶剂的兴起,在一定程度上促进了湿法冶金技术的发展。大量的研究表明,低温氯化共晶体对金属氧化物具有较高的溶解度[21]。以此为启发,国内外众多学者在利用低共熔溶剂(DES)应用于废铅膏回收的研究上做出了很多努力,取得了较好的研究成果。

国内学者华一新等[22-24],在ChCl-EG低共融溶剂中直接电解还原PbO制备多孔铅的研究。该研究将一定量的PbO粉末和NH4CO3均匀混合后在523 K条件下烧结30 min,形成疏松多孔的PbO铅饼,将PbO铅饼固定在钛电极上,以此电极为阴极,以石墨电极为阳极,控制温度在353 K,电压2.5 V条件下进行恒压电解8 h,最后将所获得产物进行真空干燥,实验结果表明所获得的产物孔隙率得到了极大的提高,从31.42%提升到了54.87%,然而电流效率较低,仅为87.79%。电解反应方程式如下:式(1)为溶解反应,PbO饼表面的PbO微粒和溶剂发生反应,形成[PbO·Cl·EG]-离子,PbO微粒即以这种形式溶解在溶剂当中;式(2)(3)为阴极电解反应,[PbO·Cl·EG]-离子在阴极表面获得电子,被还原为金属Pb,同时没有溶解的PbO也从阴极获得电子被还原为金属Pb,两个还原反应最终都形成[ChCl·O·EG]2-;式(4)为阳极电解反应,[ChCl·O·EG]2-离子在电场力和扩散作用的推动下,移动至阳极表面,转化成为O2。

PbO(s)+Cl-+EG→[PbO·Cl·EG]-

(1)

PbO(s)+ChCl+EG+2e-→

Pb(s)+[ChCl·O·EG]2-(2)

[PbO·Cl·EG]-+Ch++2e-→

Pb(s)+[ChCl·O·EG]2-(3)

该方法利用PbO为原材料,成功制备了多孔金属铅,进一步的研究指出了电流效率较低、能耗较高的本质原因在于ChCl-EG体系的低共融溶剂具有很强的吸水性,在电解的过程中发生了电解水的副反应,从而导致了较高的能耗和低电流效率,然而低共融溶剂电解液中水的含量,对获得产物的晶相结构几乎没有影响[25-27]。这些研究实践为后续研究者提供了宝贵的经验,具有极高的参考价值,后续的研究应该着重于实现其经济价值和环境效益,将实验成果应用于工业实践,为社会和人类谋福。

3 废铅膏直接制备氧化铅的工艺

不论是湿法还是火法,对于废铅蓄电池中的铅膏的回收利用主要集中在从中回收得到金属铅这一方面。获得的金属铅以铅锭的形式进入铅的产业链。值得关注的是,尽管铅的下游应用较广,但是铅蓄电池占据我国乃至全球铅消费的80%以上。从这个角度分析,可以看出铅的应用主要集中在铅蓄电池领域,然而铅粉才是制造铅蓄电池极板的直接原材料,铅粉品质的好坏直接影响极板的化成,进而影响铅蓄电池的容量和循环使用寿命。现阶段应用于铅蓄电池产业的铅粉主要是以单质铅为原材料利用球磨法或者坩埚法进行制备。受此启发,国内外学者对从铅蓄电池铅膏中直接回收高品质的氧化铅粉进行了深入的研究,获得了丰富的实践经验,并取得了良好的成果。

3.1 柠檬酸湿法回收及直接制备超细PbO粉工艺

国内学者杨家宽等[28]分别利用PbO、PbO2和PbSO4合成了柠檬酸铅前体物。实验结果表明,以PbO和PbO2为原料合成的柠檬酸前体物具有相类似的结构,为Pb(C6H6O7),晶粒呈片状,大小介于10~20 μm[29]。在反应温度为350 ℃条件下,反应产物主要为α-PbO,其中还掺杂少量的β-PbO,颗粒尺寸在100~200 nm之间[30]。铅的回收率分别高达99.11%和99.91%。在PbSO4的浸取实验中,利用柠檬酸和柠檬酸钠的混合溶液,在常温下对其进行脱硫和转化,最终形成具有不同结构的柠檬酸铅(3Pb·2(C6H5O7)),其晶粒尺寸更小[30]。虽然该实验耗时较长,但是铅的回收率和脱硫效率也分别接近99%和98%。反应过程如下所示:

PbO(s)+C6H8O7·H2O(l)→

Pb(C6H6O7)·H2O(s)+H2O(l) (5)

PbO2(s)+C6H8O7·H2O(l)+H2O2→

Pb(C6H6O7)·H2O(s)+O2(g)+2H2O(l) (6)

3PbSO4+2[Na3C6H5O7·2H2O]→

[3Pb·2(C6H5O7)]·3H2O+3Na2SO4+H2O (7)

在随后的研究中,同样采用柠檬酸和柠檬酸钠作为脱硫剂和转换剂,但是通过加入EG-mediated,对合成的柠檬酸铅进行形态的控制。实验结果表明经过EG-mediated修饰的柠檬酸铅在微观结构上具有规则的形状,晶粒呈现棒状结构。这主要是由于EG具有很强的配合作用,所合成的前体物包含柠檬酸铅和乙醇酸铅两种物质,同时研究表明不同的pH对柠檬酸铅的结构具有很大的影响[31-32]。

由于柠檬酸和柠檬酸钠的价格较高,导致上述PbO合成过程中成本居高不下,这严重影响了该工艺的实际应用,为了解决这一问题,国内学者朱新锋等[33]进行了进一步的深入研究,研究发现柠檬酸在实验过程中只起缓冲作用,所以提出了利用低价格的醋酸代替柠檬酸的设想,并进行了实践,反应过程如下:

PbO+2CH3COOH→Pb(CH3COOH)2+H2O

(8)

PbO2+2(CH3COOH)+H2O2→

Pb(CH3COOH)2+2H2O+O2↑ (9)

Pb(CH3COOH)2+2[Na3C6H5O7·2H2O]→

Pb3(C6H5O7)2·3H2O+6Na(CH3COO)+H2O (10)

3PbSO4+2[Na3C6H5O7·2H2O]→

[Pb3·(C6H5O7)2]·3H2O+3Na2SO4+H2O (11)

实验结果表明,利用醋酸替代柠檬酸不但可行而且浸出效率也较高,三组浸取实验中铅的回收率均高于99%。 PbSO4、PbO和PbO2分别经过醋酸和柠檬酸钠的共同作用,所获得的产物具有相同的晶体结构。随后杨家宽等[34]探究了柠檬酸铅的分解机理,并提出了多孔碳骨架结构模型这一假说。该实验以PbSO4、PbO和PbO2为原材料,通过调节pH等条件控制柠檬酸铅的晶体结构,使其合成相类似的3Pb·2(C6H5O7)配合物;之后在N2和O2的混合气氛中,控制不同的氧气比例,进行低温煅烧;完成之后将产物置于HNO3溶液中,使PbO全部溶解,获得碳骨架。研究表明在低温煅烧过程中主要发生两个阶段的反应,首先是柠檬酸铅的分解,其在加热条件下会分解产生C、CO/CO2、H2O和PbO;当温度高于350 ℃的时候,就会发生第二阶段的反应,即残留的C和H的燃烧。同时研究还表明煅烧过程中O2组分的增加会导致产物颗粒尺寸的变大,从50 nm 逐渐增大至1 μm,多孔碳骨架也会随之遭到破坏。

3.2 醋酸铵湿法回收及直接制备超细PbO粉工艺

以上方法所制成的前体物杂质含量较高,导致最终产物氧化铅纯度较低。为了克服这一困难,舒月红等[35]进行了探索,发明了碳酸铅煅烧工艺。首先在富氧条件下对铅膏进行低温煅烧,将铅膏中的杂质金属(Fe、Sb、Ba、Ca)转化为金属氧化物;之后再利用稀H2SO4和H2O2,对混合物进行充分的浸出;通过过滤,进行固液分离,对固相混合物(BaSO4、CaSO4、PbSO4)利用NH4Ac进行浸出,生成Pb(Ac)2,反应完全之后,过滤去除BaSO4、CaSO4杂质;在所获得的Pb(Ac)2溶液中通入过量的CO2,使其转化为PbCO3沉淀;最后对固体PbCO3进行加热,使其分解转化为PbO或者Pb3O4[36]。实验表明铅的回收率高达99.9%,利用该类PbO制成的铅蓄电池表现出优异的性能,其容量达到158 mAh/g,80次充放电循环后电池容量的损失<2%。杨家宽等[37]也发明了类似的工艺,该工艺主要由以下几个部分组成:①脱硫;②稀HNO3浸取脱硫铅膏;③Pb(NO3)2的碳酸化;④PbCO3低温煅烧制备PbO。研究表明利用NaOH脱硫,效率最高,脱硫率为99.4%;该工艺很好地实现了对Fe和Ba杂质的去除,获得了纯度极高的Pb(NO3)2溶液;低温煅烧可获得高纯度的PbO,铅的回收率高达98.4%。

3.3 醋酸湿法回收及直接制备超细PbO粉工艺

杨家宽等[38]也发明了类似的工艺。该工艺首先利用NH4CO3对铅膏进行脱硫;过滤后,用HAc和H2O2对固相物质进行浸出;过滤后,向过滤液中添加冰醋酸,使铅以Pb(CH3COO)2·3H2O晶体的形式析出;最后,经过过滤、干燥,将Pb(CH3COO)2·3H2O晶体在320~400 ℃下加热。实验表明,产物主要为α-PbO,同时含有少量的β-PbO和金属单质Pb,颗粒尺寸在200~400 nm,进一步的研究表明获得的PbO具有很好的电化学可逆性。国外学者Kaimin Shih等[39]也发明了类似的方法,利用煅烧前体物,制取 PbO。值得指出的是,该方法在Pb(CH3COO)2的形成过程中添加了聚乙烯吡咯烷酮(PVP),最终形成PVP/Pb(CH3COO)2形式的前体物,之后将该化合物在550 ℃下,进行加热分解,即可获得高纯度的β-PbO产物。电池测试实验表明,其容量达到159 mAh/g,比由传统工艺获得的铅粉制成的电池容量高66%左右。

3.4 草酸湿法回收及直接制备超细PbO粉工艺

考虑到前期研究中制取PbO的实验流程都较为复杂,同时所引入的试剂也较多。所以从缩短工艺流程和减少试剂的用量这一角度出发,国内学者舒月红等[40-42]发现草酸不但具有很强的酸性,而且也具有还原性。以此为启发,发明了利用草酸和草酸钠体系来浸取废铅膏制取PbO的工艺。实验结果表明,铅的回收率高达98.8%,PbO全部为α-PbO,利用该产物制成的实验级铅蓄电池也表现出了良好的性能,经过50次充放电过程,电池容量保持了良好的稳定性。

3.5 原子经济法

虽然在前期研究中所提出的众多新颖的回收技术,有效地避免了铅电解和铅的再氧化制铅粉过程,而且这些方法在有效利用资源、降低能耗等方面也取得了一定的进步,但是热分解所带来的粉尘问题依旧存在,与此同时,废铅膏中含有许多杂质(Fe、Sb、Ba、Ca、C等),这些方法都无法有效的除杂,合成PbO的品质将直接影响所制成铅蓄电池的性能。以此为由,国内学者潘军青等[43]提出了原子经济法制备氧化铅工艺。主要包含两个过程:①铅膏转化;②脱硫、再结晶。在铅膏转化为硫酸铅的过程中,创造性地实现了还原剂(Fe2+)的再生。实验结果表明,铅的回收率高达99.5%,PbO的纯度高达99.9%。该产物制造的电池在350次的深度充放电循环测试中,表现明显优于球磨PbO原料制造的电池。

4 废铅酸蓄电池铅膏回收利用技术的分析和比较

国内外对废铅膏回收处理技术的对比分析见表2。

表2 国内外废铅酸蓄电池回收技术对比分析Table 2 Comparison and analysis of spent lead acidbattery recycling technologies at home and abroad

由表2可知,铅膏火法冶金新工艺着眼于回收铅的高价值的化合物(PbCl2、PbS),虽然铅的回收率较高,但是工艺设备要求高,流程长,所需要的试剂用量大,经济可行性不是特别的理想;湿法电沉积技术回收铅具有较好的经济性,所用试剂量相对火法而言也较少,比较容易实现,但是铅的回收率偏低;铅膏制备氧化铅的工艺出发点非常的具有创新性,虽然该类型工艺较复杂,成本也较高,试剂用量大,但仍然将是未来发展的主流方向。

5 结束语

如何有效地实现对废铅酸蓄电池的资源化回收利用仍然是我国乃至世界所急需解决的问题。目前,国内外科研工作者已经展开了大量的探索和研究。主要着眼点集中在回收技术的绿色环保和节能经济两个方面。从最终回收产品的角度来看现阶段铅蓄电池回收行业主要分为回收铅和回收氧化铅两类。从废铅膏中回收铅的方法主要为火法和湿法电沉积两类,其中火法发展较早,经济性也较好,操作较简单,但是其固有的高耗能和烟尘问题已经无法符合当下绿色节能的主题。同时湿法电沉积很好的克服以上问题,但是在工艺流程复杂度、经济性和可行性方面都略微逊色,其在工艺上主要应该解决以下核心问题:①副反应的控制,进而提高电流效率,降低能耗;②电解液的选择应着眼于绿色、环保和可持续利用。回收铅这一类型的工艺其主要的问题和下游产品对接上存在空隙,无法避免铅的再氧化过程,导致了能源的浪费,所以利用废铅膏直接制备高品质的氧化铅将是废铅酸蓄电池回收领域的主流发展方向。现阶段的研究表明该类型工艺的主要症结在于以下几点:①成本过高,经济性较低;②废铅膏的除杂问题;③工艺类型复杂,流程较长;④合成氧化铅的品质问题。虽然当前,该类型的工艺仍然只是局限于实验室阶段,并没有得到实际的工业应用,但是依旧不能忽视其巨大的潜力。