Ti-Mg复合催化剂合成聚对苯二甲酸1,3-丙二醇酯

2019-12-03高庆龙朱志庆沈卫华方云进

高庆龙,朱志庆,沈卫华,方云进

(华东理工大学 化学工程联合国家重点实验室,上海 200237)

聚对苯二甲酸1,3-丙二醇酯(PTT)由于其优异的柔软性和回弹性成为新世纪大型热塑性聚酯纤维[1-6]。近年来,Ti系催化剂由于经济环保、高活性且合成的聚酯具有较高的亮度和透明性等诸多优点而备受关注[7-9]。通过掺杂Li、Ca、Mg、Al、Zn、Mn、Cu、Co、Ni等金属[10-14],设计合成双金属或多金属复合催化剂,在提高产品粘度的同时还能改善聚酯的色度。

本文采用共沉淀法制备Ti-Mg复合催化剂,研究了焙烧温度对催化剂的物相和形貌等物化性能的影响,并探讨了催化剂的结构对合成PTT性能的影响。通过优化酯化-预缩聚-缩聚的反应条件,得到了具有较高特性粘度和较低色度的PTT产品。

1 实验部分

1.1 材料与仪器

精对苯二甲酸(PTA,纯度99%)、1,3-丙二醇(纯度99.8%)均为工业级;钛酸四丁酯、无水乙醇、乙二醇、磷酸三苯酯(TMP)、苯酚、1,1,2,2-四氯乙烷均为分析纯。

FA114电子天平;GSH-0.5A/35-SJFZ 1 L聚合反应釜;GD-8100电阻真空计;2X-4旋片真空泵;DZF-6020真空干燥箱;AI-518马弗炉;4-0.7-0.8乌氏粘度计;雷磁ZD-2自动电位滴定仪;CS-10精密色差仪;S4800扫描电子显微镜;X’Pert Pro MPD X射线衍射仪。

1.2 催化剂的制备

在磁力搅拌下,将一定量钛酸四丁酯缓慢加入到500 mL乙二醇溶液中,持续搅拌10 h直至溶液澄清透明,然后缓慢加入一定量的镁化合物,继续在室温下搅拌45 min后,溶液由澄清变为浑浊,继续搅拌一段时间,放置12 h老化,再经乙醇进行多次洗涤,于80 ℃下干燥24 h后得到前驱体,焙烧之后制得钛镁复合催化剂。

1.3 催化剂的表征

XRD测试在多晶粉末X-射线衍射仪上进行。测试操作电压为40 kV,操作电流为40 mA,扫描范围为5~75°。SEM分析采用场发射扫描电子显微镜,样品需经真空镀膜表面喷金处理。

1.4 PTT的合成

采用直接酯化法,将PTA、1,3-PDO和催化剂按照一定的比例和顺序依次加入到反应釜中,检测装置气密性后进行氮气置换,在搅拌下加热升温至235 ℃,釜内压力逐渐升至0.1~0.2 MPa,保温一定时间后酯化反应结束,缓慢卸压,称重集液器中收集的水。然后加热升温至250 ℃,开启真空泵,逐步提高真空度至500 Pa,预聚40 min,进一步提高真空度至90 Pa以下,同时升温至260 ℃恒温一定时间,缩聚反应结束。在氮气氛围下趁热从釜底出料,经水急冷后可得PTT产品。

1.5 分析方法

采用文献[14]报道的分析方法,用简便的酸碱滴定测定酯化率,通过乌氏粘度计和电位滴定分别测定PTT的粘度和端羧基含量。PTT的色度测定参照国标纤维级聚酯切片分析方法[15],采用精密色差仪,D65光源,10°观察者,取3次测量的平均值。

2 结果与讨论

2.1 催化剂表征

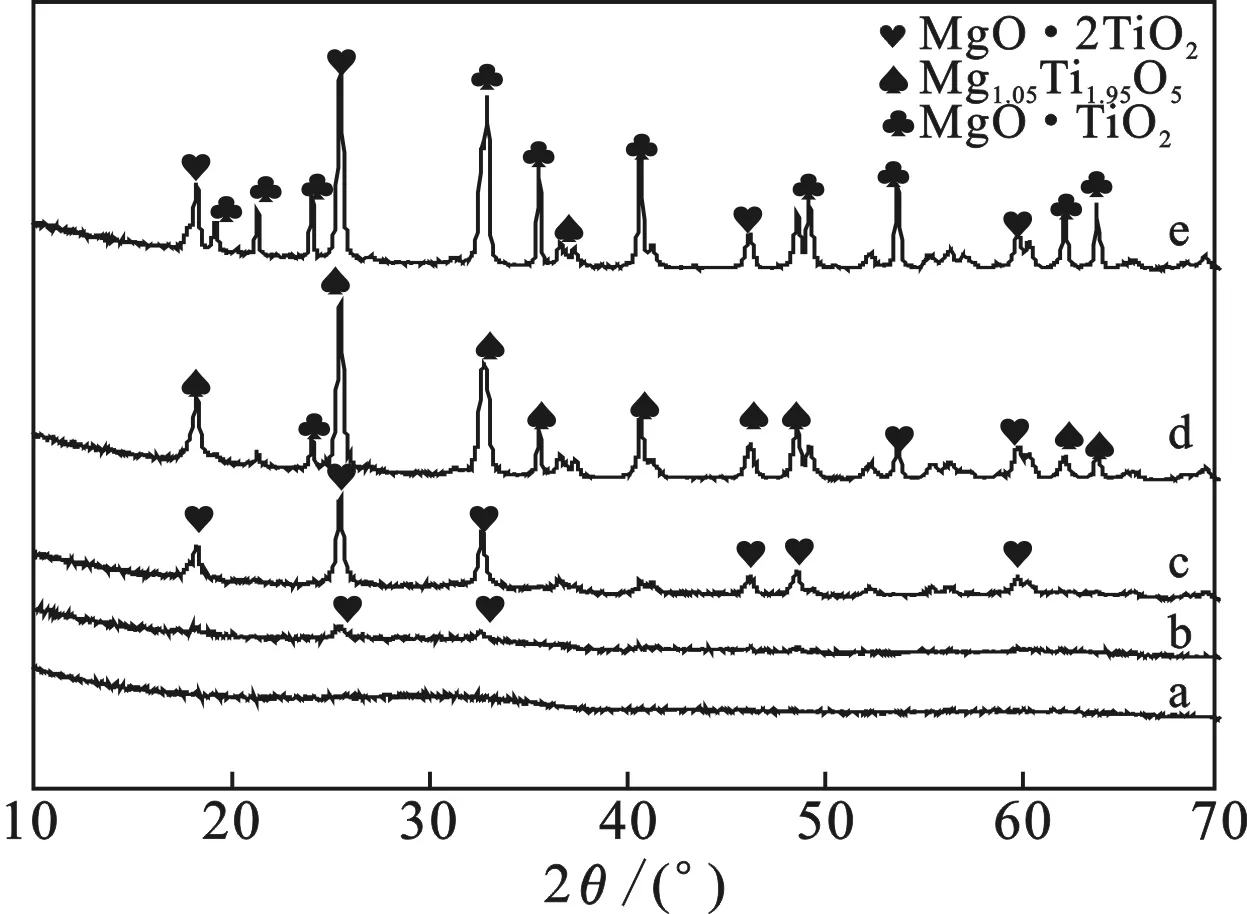

2.1.1 不同焙烧温度催化剂的XRD分析 图1是前驱体在不同焙烧温度的XRD图谱。

图1 不同焙烧温度催化剂的XRD图Fig.1 XRD spectra of catalysts at different calcination temperaturea.350 ℃;b.450 ℃;c.550 ℃;d.650 ℃;e.750 ℃

由图1可知,不同的焙烧温度得到的催化剂的物相也不同,当焙烧温度为350 ℃时没有衍射峰,表明为无定型的物质;继续升温至450 ℃,在2θ=25.5°及33.0°附近出现了微弱的衍射峰,归属于MgO·2TiO2的特征衍射峰,表明此温度下开始出现晶型。当焙烧温度为550 ℃时,出现了纯相MgO·2TiO2的特征衍射峰;继续升高焙烧温度,逐渐出现混相MgO·TiO2和Mg1.05Ti1.95O5等,而且MgO·TiO2随着温度的增加衍射峰逐渐增强,表明提高焙烧温度可以加快MgO·TiO2的形成,发生“转晶”现象。

在此背景下,以智能快递柜为突破口的先行军企业自然受到行业和用户的青睐。以中邮速递易为例,经过6年的潜行,其当前的市场规模已经相当可观。截至2018年7月,中邮速递易累计派送包裹量突破17亿,覆盖城市225个,终端数达到8.4万,日均投件量225万(含易邮柜)。

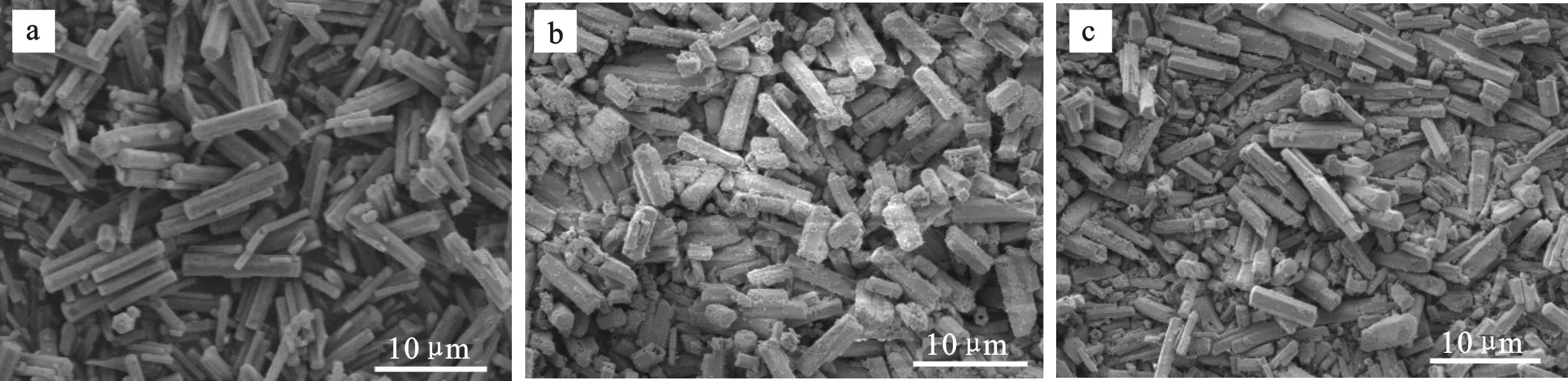

2.1.2 不同焙烧温度催化剂的SEM分析 由XRD分析可知,焙烧温度在550 ℃以上的催化剂出现了明显的晶相结构,故选定3个高温焙烧的催化剂进行SEM分析。当焙烧温度为550 ℃时,由图2a可知,生成了纯相MgTi2O5,此时为表面光滑的规整的六角棒状结构,而且棒的两端明显观察有孔产生。当焙烧温度升高至650 ℃时,六角棒状结构有收缩的趋势,长度减小,而且开始出现坍塌(图2b);当焙烧温度达750 ℃时,催化剂表面坍塌更为严重(图2c)。

图2 不同焙烧温度下催化剂的SEM图像Fig.2 SEM images of catalysts prepared at different calcination temperaturea.550 ℃;b.650 ℃;c.750 ℃

2.2 PTT的合成

2.2.1 不同催化剂焙烧温度对PTT特性粘度的影响 考察了催化剂的焙烧温度对PTT产品的特性粘度的影响,结果见图3。

图3 催化剂焙烧温度对合成PTT的影响Fig.3 Effects of catalyst calcination temperature on the PTT product

由图3可知,PTT产品的特性粘数随焙烧温度的升高先增加后降低,在550 ℃出现峰值。结合图1对不同焙烧温度下的催化剂的XRD分析,这是因为当焙烧温度较低时,前驱体分解不完全,不能完全形成金属氧化物;当焙烧温度升高至550 ℃时,均为表面光滑的规整的六角棒状结构,结晶度较好,得到的产品特性粘度系数最高。而且焙烧温度过高时,由图1可知,出现了混相MgO·TiO2和Mg1.05Ti1.95O5,不利于反应进行,由图2可知,催化剂表面坍塌的比较严重,活性降低。因此,催化剂适宜的焙烧温度为550 ℃。

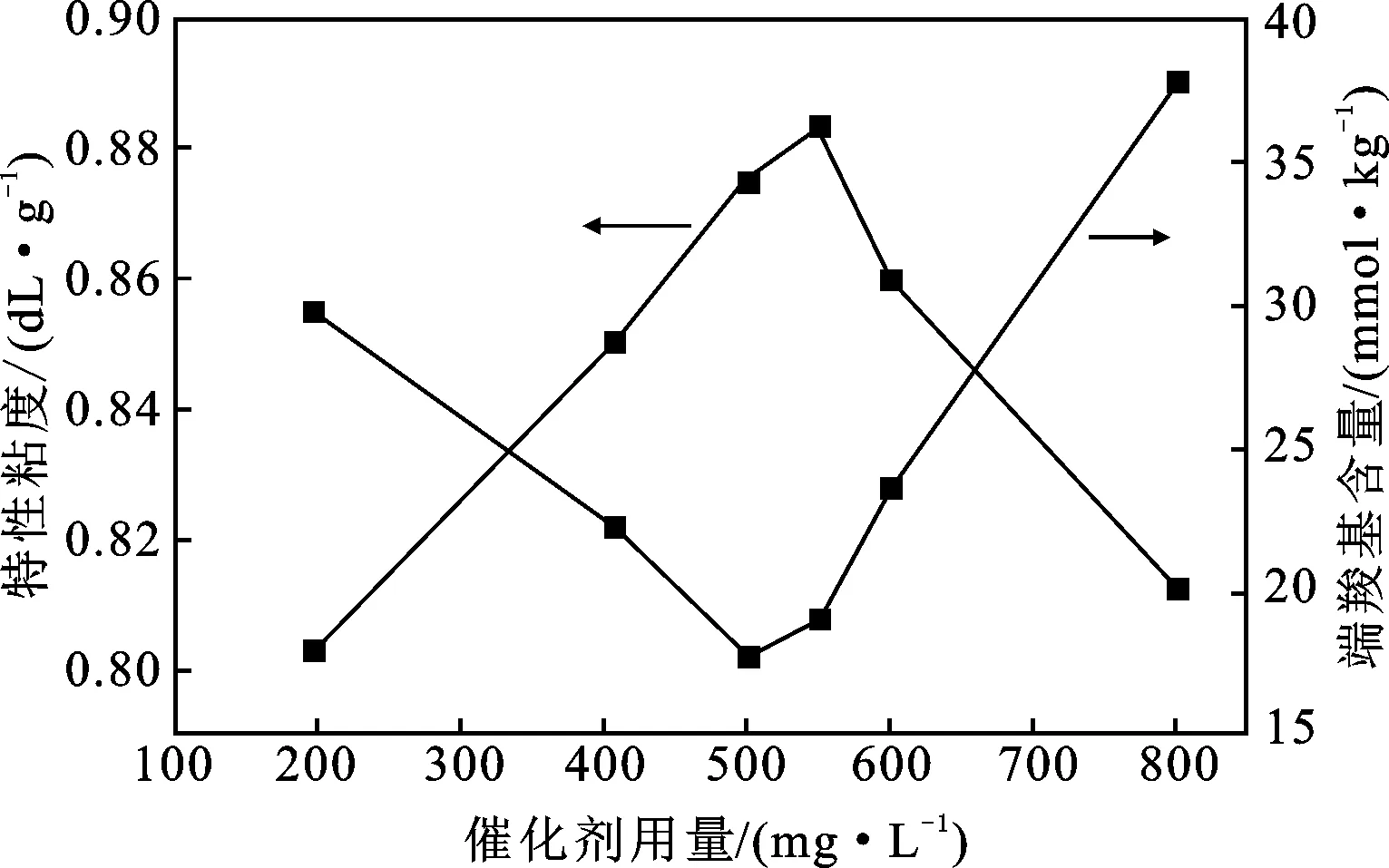

2.2.2 催化剂用量的影响 选用550 ℃焙烧的催化剂,考察催化剂用量对合成PTT的影响,结果见图4。

图4 催化剂用量对PTT合成的影响Fig.4 Effects of catalyst dosage on the PTT product

由图4可知,PTT的特性粘度随着催化剂的用量先增大后减小,当催化剂用量为550 mg/L时,特性粘度达到峰值,为0.883 7 dL/g;催化剂用量为500 mg/L时,端羧基含量则为最小。当催化剂用量进一步增大时,PTT的特性粘度急剧下降,而端羧基含量迅速上升。由此可见,催化剂在提高缩聚反应速率的同时,会加剧各种副反应的发生,加速聚合物的降解,从而导致产品的特性粘度下降,端羧基含量升高。因此,适宜的催化剂用量为500~550 mg/L。

2.2.3 酯化反应温度和时间的影响 酯化过程中通常以酯化率的大小为评判指标[14],因为酯化率不仅对缩聚过程产生直接影响,还影响最终缩聚产物的性能。在优化了催化剂制备条件的基础上,考察酯化反应温度和时间对酯化率的影响,酯化反应在相同的升温速率下进行,温度升至设定的终温后进行恒温反应,控制反应温度分别在220,230,240,250 ℃下,酯化率和反应时间的关系见图5。

图5 酯化反应温度和时间对酯化率的影响Fig.5 Effects of esterification temperature and heating time on the esterification rate

由图5可知,当设定的酯化终温一定时,酯化率随时间的延长而增大,加热时间超过90 min时,酯化率增加显著。这是由于每次实验都采用相同的加热速率,在90 min之前均未达到所设定的酯化温度,PTA于低温下在1,3-PDO中的溶解度较小,酯化反应受传质控制,反应速率也较为缓慢,因此在90 min之前,不同酯化温度下相同加热时间的酯化率相差不大;而90 min之后,酯化率随时间延长而迅速升高,表明此阶段酯化率反应受动力学控制。同一酯化温度下,加热3 h后,继续延长时间,酯化率增长缓慢,反应速率下降,酯化率很难再提高。这表明低温时,增加温度可显著提高酯化率,但在230 ℃以后,更高的酯化温度对提高酯化率以及缩短时间效果减弱,相反会增加能耗与副反应,不利于工业化,所以酯化温度控制在230~240 ℃,酯化时间3 h比较合适。

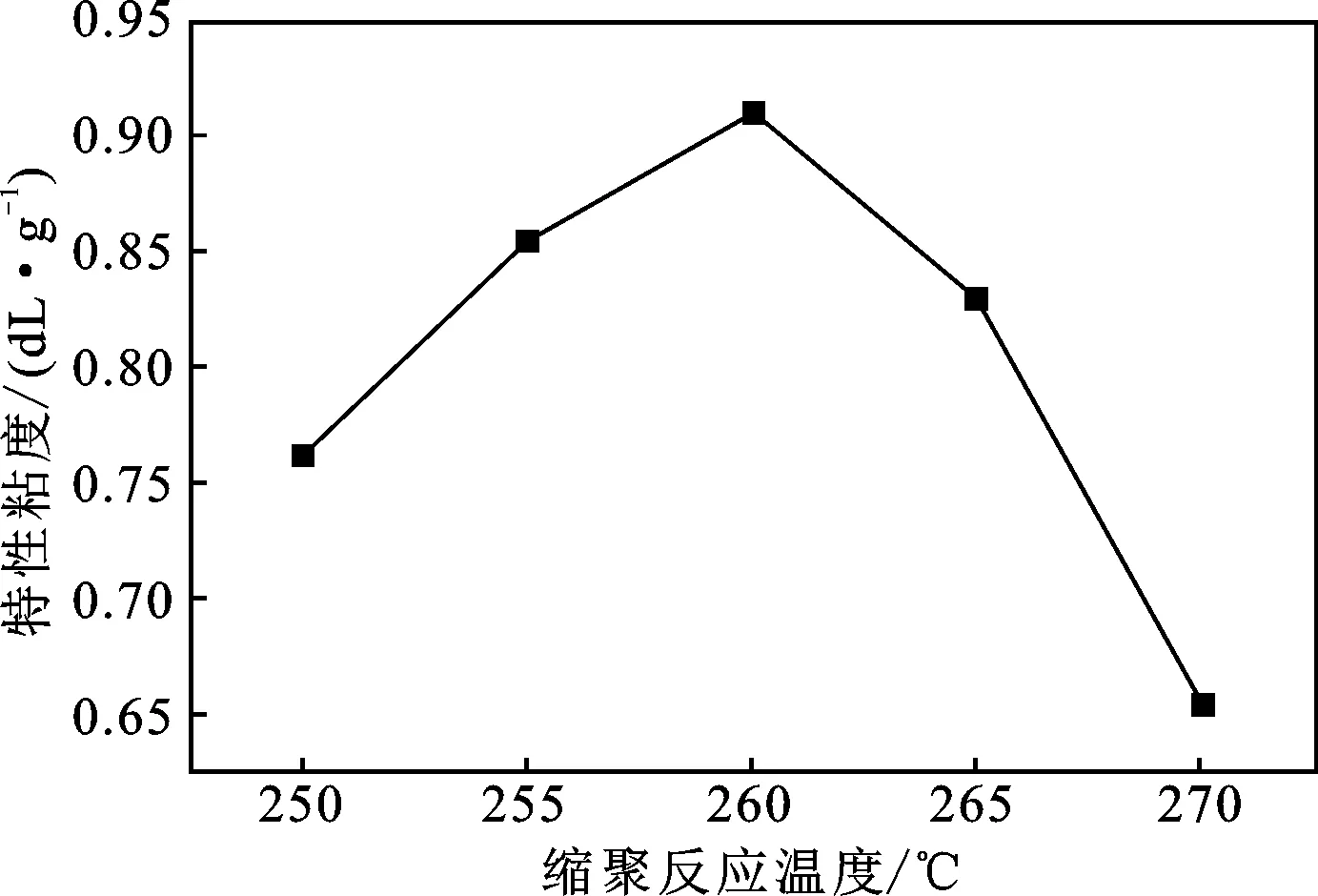

2.2.4 缩聚温度和时间的影响 缩聚反应阶段伴随的化学反应非常复杂,缩聚链增长的主反应与大分子链的链端降解和热降解等副反应的竞争决定了缩聚的反应速率,严格控制缩聚反应的温度就显得尤为重要[16]。图6为在上述优化的酯化工艺条件下,恒定相同缩聚时间和压力等考察产品的特性粘度与色度随缩聚反应温度的变化。

图6 PTT产品的特性粘度随缩聚反应温度的变化Fig.6 Variation of PTT intrinsic viscosity with condensation reaction temperature

由图6可知,随着缩聚反应温度的升高,PTT的特性粘度先增大后减小,尤其在255 ℃左右,产品的特性粘度增长的尤为显著,此阶段缩聚反应的活化能为正值,反应速率随温度的升高而加快,反应以链增长为主,副反应较少,产品的特性粘度在260 ℃时达到最大值,为0.910 2 dL/g;而当反应温度>260 ℃时,PTT的特性粘度随温度的升高急剧下降,尤其在270 ℃时,粘度已降至0.65 dL/g,这表明,高温环境下,PTT热降解速率显著提升,大大影响产品的质量,因此缩聚反应温度控制在260 ℃最为合适。

图7为在上述优化的工艺条件的基础上,恒定缩聚压力等条件,考察产品的特性粘度与色度随缩聚反应时间的变化。

图7 PTT产品的特性粘度与色度随缩聚反应时间的变化Fig.7 Variation of PTT intrinsic viscosity and terminal carboxyl group content with condensation reaction time

由图7可知,在缩聚反应的初期,产品的特性粘度随缩聚时间的增长而逐渐增大,特性粘度在140 min 时达到最大值,其后,PTT的特性粘度随着反应时间的增加急剧下降,这是由于在反应前期以链增长反应为主,随着反应的进行特性粘度显著升高,而缩聚时间过长,高温条件下热降解反应成为主导反应,不仅导致PTT特性粘度下降,端羧基含量升高,也使聚酯的颜色变黄,因此缩聚时间控制在140 min为宜。

2.2.5 稳定剂的影响 为减少在PTT聚合、加工过程中热降解等副反应的发生,可以加入磷酸类物质作为稳定剂来改善产品色相[16],本实验选用了磷酸三苯酯(TMP)作为稳定剂,在上述优化合成条件的基础上,考察其用量对产品特性粘度和色度的影响,结果见图8。

图8 PTT产品的特性粘度与色度随缩聚反应温度的变化Fig.8 Variation of PTT intrinsic viscosity and color value with condensation reaction temperature

由图8可知,PTT的特性粘度随TMP用量的增加先上升后下降,并在其用量为150 mg/L(相对于PTA的质量)时达到最大值,为0.913 8 dL/g,同时,PTT的色度达到最低,为2.38。由此可见,适量的稳定剂可以减少副反应的发生,PTT产品的特性粘度和色度同时得到改善,而过量的稳定剂会严重抑制催化剂的活性,使得缩聚阶段的反应时间延长,加剧了热降解等副反应的发生,从而导致PTT特性粘度急剧下降,色度b值增大。

3 结论

共沉淀法制备的Ti-Mg复合催化剂,主要结构是光滑且规整的六角棒状结晶型MgO·2TiO2,催化剂的焙烧温度是影响其结构的重要因素,过高的焙烧温度不仅会出现混相MgO·TiO2和Mg1.05Ti1.95O5,还导致催化剂表面坍塌,催化活性下降。经550 ℃焙烧的催化剂,在PTT合成中显示出良好的性能。