乙烯球罐区多源泄漏爆炸数值仿真

2019-12-03陈晓坤王秋红蒋军成张明广罗振敏王刘兵

陈晓坤,李 鑫,王秋红,蒋军成,张明广,罗振敏,王刘兵

(1.西安科技大学 安全科学与工程学院,陕西 西安710054;2.南京工业大学 安全科学与工程学院,江苏 南京210009)

0 引 言

能源化工厂作为危险化学物质储存、运输的重要组成部分,因人为因素及外界条件影响下而导致化学物质泄漏事故时有发生。而储存的化学物质往往存在可燃性及毒性,一旦泄漏容易导致周边人员中毒窒息及更严重的火灾爆炸事故。通过实验进行大尺寸装置的气体泄漏研究较为困难,因此,多采用数值仿真技术进行相关研究。

对于气体的泄漏爆炸,国内外有大量学者进行了相关研究。Liu等对Plate模型进行修正,并使用修正模型模拟H2S泄漏事故,结合GIS系统将模拟结果展示到地图中[1];Lovreglio等在CFD气体扩散模型中加入人员疏散的影响以此来提高对毒性气体泄漏风险评估的准确性,使其更接近实际情况[2];Li等通过建立等效短管道模型计算海底管道气体泄漏速率,然后通过欧拉·拉格朗日模型来预测气体的上升扩散,并通过实验数据来验证CFD计算结果的可靠性[3];Li等使用CFX软件对LNG燃料船中发动机室中的天然气泄漏扩散进行模拟,探讨布置气体探测器的最优位置[4];Liu等分别对封闭布局、分散布局和街道峡谷布局3种街道布局下的天然气泄漏和扩散规律的影响进行了数值模拟和实验研究,确定了天然气浓度分布和危险区域分布[5];柯道友等提出一种新型理论模型,可以在较短时间内预测H2泄漏的扩散和运动规律,并建立二维和三维Fluent模型验证理论模型的准确性[6];王建使用Fluent软件模拟罐区可燃性气体(CH4,H2,C3H8)泄漏,并提出水平方向最远扩散距离及高度方向最大直径定量评估泄漏形成的可燃气云大小[7];贾海军等使用Fluent软件,采用Navier-Stokes方程与RNG k-ε湍流模型,对车舱内有害气体(CO、NO2)泄漏扩散过程进行数值模拟,得到舱室内有害气体泄漏扩散的一般规律[8];马世海以某城市的实际情况为例,采用k-ε湍流方程及SIMPLE算法,模拟不同风速,不同管道压力条件下的天然气管道泄漏情况[9];杨石刚等利用Fluent软件计算出甲烷气云非均匀浓度场,将结果耦合进AutoReaGas软件,得到非均匀混合气云爆炸温度压力等变量[10];任少云使用Fluent软件分别对开敞空间的LNG汽化与空气混合爆炸过程及密闭空间的甲烷与空气混合爆炸过程进行研究,得到压力、温度变化规律及火焰传播规律[11-12]。

在大量的CFD软件中,FLACS软件采用分布式多孔结构(distributed porosity concept)的思想表现几何形状是FLACS相比其他CFD工具的重要优势之一[13]。Middha,Hansen等通过BAM实验、NASA气体扩散实验、Maplin Sands实验、Burro实验、Coyote实验等大量大型实验数据验证FLACS模拟结果的准确性,证明了FLACS数值仿真结果的有效性[14-17];Schleder等进行了CO2射流气体的扩散实验,并使用FLACS软件进行了相应模拟,验证了FLACS模拟结果的准确性[18];Fiates等使用OpenFOAM,CFX,FLACS软件对H2,CO2等气体的扩散进行模拟,并与实验数据对比,结果显示FLACS对气体扩散的模拟结果更准确[19];Yang等使用FLACS软件还原2012年Gumi硫化氢泄漏事故,并将模拟结果与事故后果进行比较,发现模拟得出的毒性气体覆盖范围与事故后果相似[20];Zhao等针对煤气化工厂爆炸事故进行建模,模拟其爆炸过程,并与所观察到的爆炸毁坏区域进行比较,一定程度上验证了FLACS对开敞空间中气体爆炸适用性[21];Li等使用FLACS软件通过模拟不同安全间距条件下天然气气体泄漏扩散产生气云的大小来研究安全间距对气体扩散的影响[22];Huang等针对大型海上天然气工厂建立多级爆炸风险评估方法,并利用FLACS软件对天然气海上工厂泄漏爆炸事故后果进行风险分析[23];万古军等使用FLACS软件对趸船LNG储罐及加液臂泄漏后果进行模拟,确定LNG加注趸船与周边建筑间的安全距离[24];凌晓东等建立环乙酮生产装置全尺寸模型,模拟得到不同泄漏场景的环乙烷气云的发展过程[25];王学岐等使用FLACS软件从点火位置、阻塞度角度分析丙烷、丁烷、丙烯泄漏发生爆炸后的爆炸冲击波火焰传播情况,得出爆炸后各个区域的超压变化趋势和规律[26]。

前人的研究多集中在单源泄漏及爆炸问题,而对于多源的泄漏扩散问题少有研究。但化工厂及输气管道等遭遇意外事故及自然灾害时都有可能造成多源气体泄漏,例如2011年日本大地震,千叶市一化工厂17个液化天然气储罐遭到破坏,引发严重火灾;2012年,襄阳市大庆东路主管道在与天然气管道对接时,因燃气公司违规施工,造成天然气泄漏,存在3个泄漏源;2013年,江西省信丰县一化工厂甲醇罐发生爆炸,对相邻储罐造成严重破坏,引发多源泄漏。因此,文中使用FLACS数值仿真软件对罐区内多源泄漏爆炸场景进行模拟,对多源泄漏爆炸所造成的危害进行预测分析。

1 模拟场景及参数设置

以西安市某能源化工厂中的乙烯罐区为例,该罐区内设8台球型钢制储气罐,每台储罐体积为2 000 m3(直径15.6 m,罐外壳距地面5 m),储罐设计压力为1.8 MPa.球罐间设有四架扶梯及若干管道,旁边设有2间厂房,距球罐A,E的法向距离为14 m.其中Y方向上相邻球罐球心间的距离为24.5 m,X方向上,A,E储罐间距为35 m.本次模拟中不考虑风速影响,设风速为0.

图1 乙烯罐区几何模型Fig.1 Geometry model of ethylene tank area

假设泄漏点位于储罐底部,其中单源泄漏位置位于A储罐底部,泄漏方向分别设为+X,+Y.双源泄漏的泄漏方向分别为相对(+Y,-Y)、平行(+X,+X)、正交(+Y,-X)

1)泄漏方向相对及平行时,泄漏位置分别位于A储罐和B储罐底部,A储罐和C储罐底部,A储罐和D储罐底部,以储罐A,B泄漏为例,其泄漏方向如图2(a),(b)所示。

2)泄漏方向正交时,泄漏位置分别为A储罐和F储罐底部,A储罐和G储罐底部,A储罐和H储罐底部,其Y轴方向上的距离分别为24.5,49.0,73.5 m,以储罐A,F泄漏为例,其泄漏方向如图2(c)所示,具体参数设置见表1.

图2 双源泄漏不同泄漏方向示意图Fig.2 Different leakage directions of two sources leakage

2 乙烯气体泄漏扩散模拟分析

乙烯作为重要的石油化工基本原料,在合成材料方面使用广泛。但其物理化学性质决定其在发生泄漏后极易形成可燃性气云。当泄漏形成的可燃性气体蒸汽云浓度在爆炸极限范围内(2.8%~36%),遇到火源极易发生气体爆炸。因此,文中主要分析处于爆炸极限范围内的气云扩散规律。

FLACS中用FLAMkg表示监测区域内处于爆炸极限范围内的可燃气体质量(不包括气云中的空气质量),用FLAM来表示处于爆炸极限范围内的可燃气云体积,用Q9来表示与真实气云等效化学计量比的均匀气云体积[13]。Q9的计算公式为

式中V为可燃气体体积,m3;BV为层流燃烧速度,m·s-1;E为在空气中恒压燃烧所产生的体积膨胀。

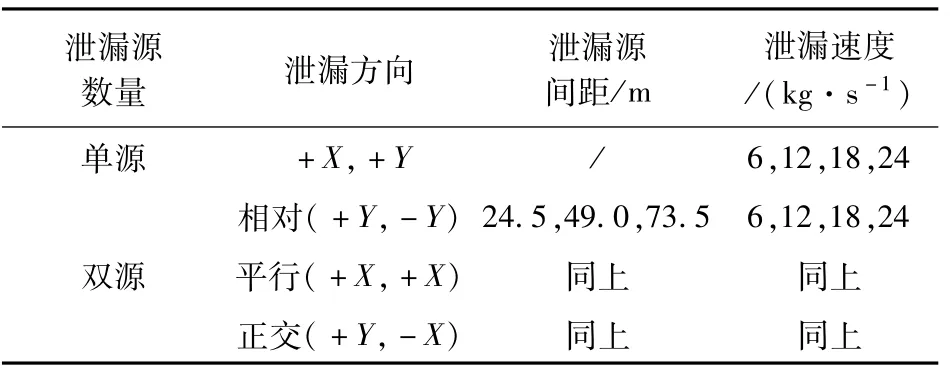

表1 乙烯气体泄漏参数Table 1 Leakage parameters of ethylene gas

以单源泄漏,泄漏速度12 kg/s,泄漏方向+Y,多源泄漏,泄漏速度12 kg/s,泄漏方向相对为例,所产生的可燃性气云体积(FLAM)及相应的等效化学计量比均匀气云体积(Q9)随泄漏时间的变化趋势如图3所示。单源泄漏及多源泄漏所产生的真实可燃性气云体积分别为12 908,32 198 m3,转化为等效化学计量比均匀气云体积分别为4 555,11 170 m3,体积的变化规律相似。可以发现不规则真实气云转换为均匀气云体积变化较大,说明泄漏形成的可燃性气云有极大部分的浓度较低。

图3 Q9与FLAM对比Fig.3 Comparison between Q9 and FLAM

3 乙烯气体多源泄漏扩散模拟分析

当发生泄漏的泄漏源存在多个时,泄漏产生的射流间会相互影响,以泄漏速度为12 kg/s,泄漏源间距24.5 m为例,3种泄漏方式(相对、平行、正交)所产生的气云浓度分布级气体流场XY切面图如图4所示。图中灰色圆点为储罐支柱及管道截面,因泄漏气云覆盖范围有限,储罐D,H所在区域未受到影响,因此未在图中显示。

图4 不同泄漏方向形成的气云浓度分布及流场分布(泄漏速度12 kg/s)Fig.4 Concentration distribution and velocity distribution of gas clouds formed by different leakage directions(Leak rate at 12 kg/s)

比较气体浓度分布及流场图可以看出浓度较低部分气云其流速也较慢。从图4(a),(d)可以看出,当泄漏方向相对时,泄漏气体发生交汇,随后向两侧开始扩散,射流中心轴线上的气体流速较快,而向两侧扩散的气体流速较小;从图4(b),(e)可以看出,泄漏方向正交时,泄漏气体飘散方向偏离了原来的中心轴线,随后发生交汇融合后在不同方向的动量作用下向+XY方向扩散;从图4(c),(f)可以看出,泄漏方向平行时,两股射流气体偏离其射流中心轴线,相互靠近,这是由于泄漏气体从高压储罐中进入空气中时形成射流,而射流气体与静止空气间存在动量交换形成卷吸效应,从而改变其原扩散方向。因此,多源泄漏时,射流气体间主要是由直接碰撞及卷吸效应相互影响的。

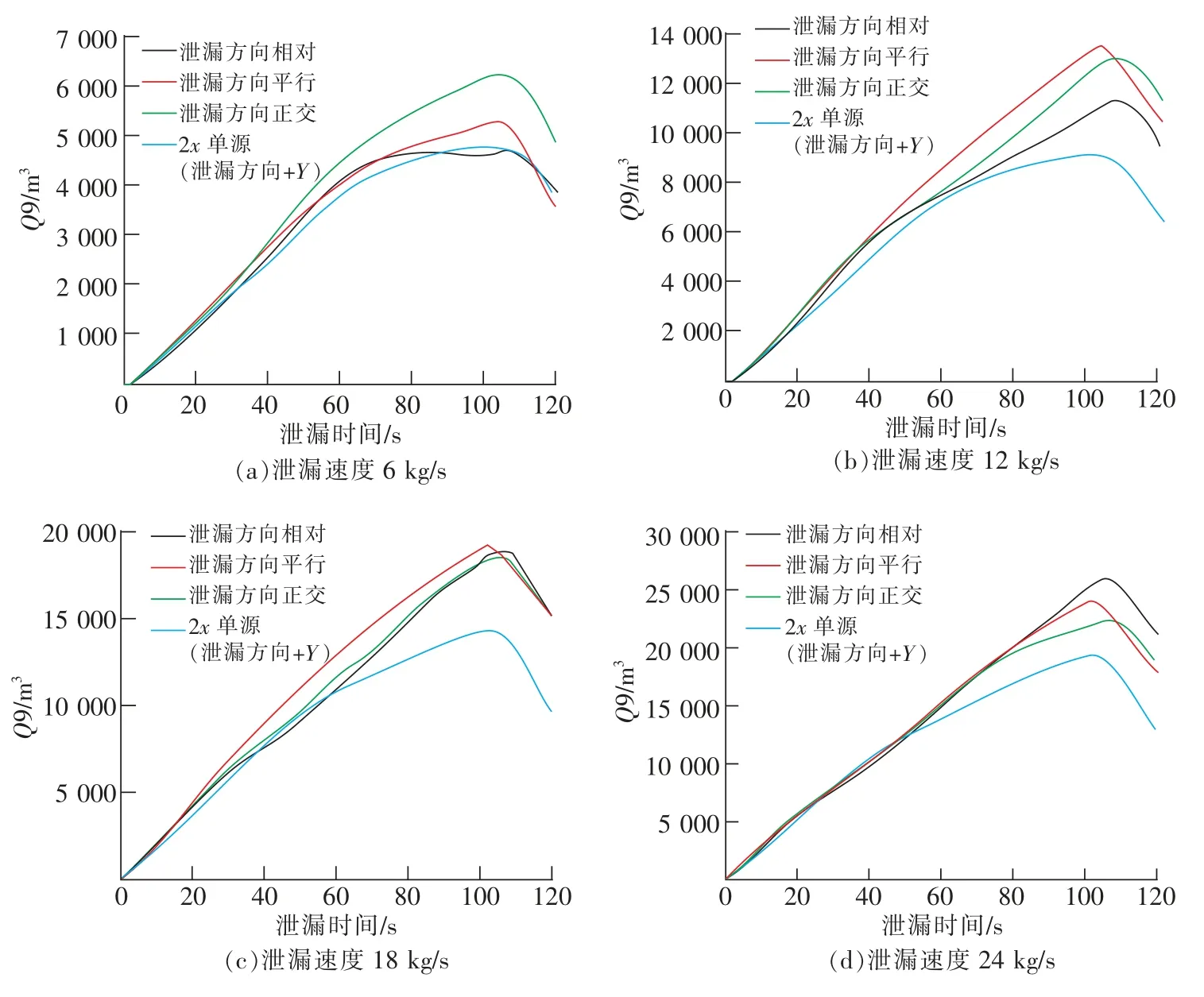

以泄漏源间距为24.5 m为例,泄漏源不同分布方式,不同泄漏速度下所形成的等效化学计量比可燃性气云体积(Q9)变化如图5所示。

图5 泄漏方向对的影响Fig.5 Influence of leakage direction on Q9

从图5可以看出,泄漏源不同分布方式下所形成的可燃性气云体积变化一致,所形成的可燃性气云总体积相差不大。多源泄漏所形成的可燃性气云体积要大于2倍的单源泄漏所产生的可燃性气云体积,说明多源泄漏时,气体射流间相互影响,气云间相互融合,使气体的扩散减慢,因此多源泄漏所造成的危害远大于单源泄漏。

以泄漏速度为12 kg/s为例,泄漏源不同间距下所形成的等效化学计量比可燃性气云体积(Q9)变化如图6所示。可以看出,在不同泄漏源分布方式下,均在泄漏源间距最小(24.5 m)时达到最大,从图6(b),(c)可以看出当泄漏方向平行及正交时,泄漏源间距为49.0 m及73.5 m所产生的可燃性气云体积大小相近。这是因为泄漏源间距较大时,卷吸作用对泄漏气体的影响极小,而射流气体间发生交汇融合部分的气体流速较慢,浓度较低,对所形成的等效化学计量比可燃性气云体积影响较小。因此,对于泄漏方向为平行及正交,当泄漏源间距大于49 m时,泄漏气体间距的影响可忽略不计。

4 泄漏诱发气云爆炸模拟结果分析

当储罐发生泄漏,泄漏所产生的气云浓度达到爆炸极限时,一旦遇到火源,极易发生爆炸事故,火源设置见表2.起火时间设为100 s,当模拟时间达到100 s时,火源处气云达到爆炸极限则发生爆炸。

图6 泄漏间距对Q9的影响Fig.6 Influence of distance between leakage sources on Q9

表2 火源位置及类型Table 2 Fire source locations and types

在每个储罐表面各设置6个监测点,监测储罐表面的爆炸超压变化,监测点设置如图7所示。

统计各工况中所有监测点中监测到的最大爆炸压力,储罐表面受到的最大爆炸超压如图8所示。可以看出单源泄漏产生的气云发生爆炸的爆炸超压较小,仅为1.63~6.87 KPa;而多源泄漏所产生的可燃性气云发生爆炸时,爆炸超压显著增大,爆炸超压达到1.98~20.37 KPa,可能造成的危害远大于单源泄漏。

图7 监测点分布截面图Fig.7 Monitoring points distribution

图8 泄漏气云爆炸超压Fig.8 Explosion overpressure of gas cloud induced by leakage

5 结 论

1)泄漏形成的可燃气云浓度分布不均匀,仅在泄漏源附近浓度较高,危险性较大,且气体流速成正比。根据FLACS软件模拟结果可得到泄漏事故发生后的影响范围,为罐区发生事故后的应急响应提供参考依据。

2)多源泄漏时,气云间通过相互交汇融合及卷吸作用相互影响,减缓了气云的扩散,使双源泄漏时所产生的可燃性气云体积大于2倍的单源泄漏产生的可燃性气云体积。其中泄漏方向相对时的泄漏气云间的影响最大。对于多源泄漏方向平行及正交时,当泄漏源间距不小于49 m时,射流气体间的影响极小,可忽略不计,因此,罐区发生泄漏事故时应避免相邻储罐同时发生泄漏。

3)多源泄漏发生爆炸强度远大于单源泄漏,因此化工罐区的安全设计应充分考虑储罐间的安全距离,设置相应的防护措施,避免单源泄漏爆炸进一步升级为多源泄漏爆炸事故。