胶凝酸与交联酸一体化耐高温缓速酸研究

2019-12-03穆代峰贾文峰姚奕明杨琛王程程贾金亚

穆代峰,贾文峰,姚奕明,杨琛,王程程,贾金亚

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101;3.中国石油大学(北京)石油工程学院,北京 102249)

在碳酸盐岩储层增产改造过程中,酸化压裂是常用的增产方法。随着勘探开发逐渐转向深井、超深井地层,如塔里木盆地塔河、轮古油田和中石化西北局[1],大部分井温平均在160~180 ℃,交联酸体系耐温一般低于150 ℃,不能满足碳酸盐岩储层酸化压裂改造的要求[2-7],为满足顺北深井、超深井有效酸压,需开发一种新型高温缓速酸体系。非均匀刻蚀自支撑高导流技术是目前高温碳酸盐岩酸压常用技术,需要不同黏度和反应速率的酸液体系,进行非均匀布酸和非均匀刻蚀,现场主要利用胶凝酸和交联酸实现[8]。胶凝酸和交联酸为2 种不同的酸液体系,需要不同的稠化剂、缓蚀剂等添加剂,研究形成一种胶凝酸和交联酸一体酸液,基液用作胶凝酸,加入交联剂用作交联酸,有利于现场配液、施工及避免不同酸液之间配伍性差的问题[9]。为满足超深碳酸盐岩储层酸化压裂增产改造,合成了新型酸用稠化剂和交联剂,优选了缓蚀剂、铁离子稳定剂形成了配伍好、基液稳定、耐温160 ℃的一体化缓速酸,解决了酸液耐温差,配伍性差等问题,便于现场施工。

1 实验部分

1.1 主要试剂与仪器

1)主要试剂。丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、十二烷基硫酸钠(SDS),分析纯;疏水单体C16DMAAB,实验室自制;尿素;过硫酸铵、氢氧化钠、亚硫酸氢钠、v50 等;盐酸,分析纯;缓蚀剂SRAI-1,铁离子稳定剂SRAF-1,破乳剂SRAD-1,工业品。

2)主要仪器。电热恒温鼓风干燥箱DHG-9070A;IKA RW20 digital数显型置顶式机械搅拌器;高温高压耐强酸流变仪MARSIII;CRS 旋转岩盘测试系统。

1.2 酸用稠化剂的合成

为了增加酸用稠化剂溶解速度,采用混合胶束水溶液自由基聚合法。称取适量的AM、AMPS 和C16DMAAB 单体(按物质的量比3∶1∶0.2),溶于蒸馏水中,配制固含量为30%的溶液,再加入质量分数为2%的尿素,质量分数为0.2% 的十二烷基硫酸钠,用磁力搅拌器搅拌成均匀的水溶液,加适量NaOH 将溶液pH 调至中性,用循环浴槽冷却。将配制好的单体溶液倒入保温瓶中,加入一定量偶氮类引发剂V50,密封通氮气15 min,然后加入等量的过硫酸钠和亚硫酸氢钠氧化还原引发剂,至溶液变黏,停止通氮气,用塞子密封保温瓶。放置8 h 左右,得到具有黏弹性的聚合物胶块,用绞肉机将胶块搅碎,60 ℃下烘干,磨成粉末,即得到稠化剂SRAP-2 样品。

1.3 交联剂制备

将去离子水加热至90 ℃,加入一定量的氧氯化锆,充分溶解后加入一定比例乙二醇和乳酸,用以30~50 r/min 的速度搅拌30 min,用20%氢氧化钠调节pH 值到5,恒温反应4 h,得到交联剂SRAC-2A。SRAC-2B 是延迟交联剂,属于有机酸,起到延长交联时间的作用。

1.4 交联酸基液及交联酸的配制

1.4.1 交联酸基液配制

在高速搅拌下,将不同量SRAP-2 缓慢加入20%酸液中,再分别加入铁离子稳定剂、缓蚀剂、增效剂、破乳剂,均匀搅拌,搅拌30 min,在25 ℃下放置1 h,得到交联酸基液。

1.4.2 交联酸制备

取上述交联酸基液,缓慢加入配制好的交联剂,边加边搅拌,搅拌至形成高黏度交联酸。

2 结果与讨论

2.1 胶凝酸与交联酸配方优选

2.1.1 酸用稠化剂使用浓度优选

1)交联酸基液黏度。通过引入阳离子疏水缔合单体和磺酸基耐温单体,合成了一种缔合耐温可交联酸用稠化剂,在20%盐酸中该稠化剂通过缔合和高分子链缠绕作用具有良好增黏效果,可满足胶凝酸和交联酸基液黏度的要求。不同浓度酸用稠化剂交联酸基液黏度见表1。由表1 可知,稠化剂浓度大于0.8%以后,酸液基液黏度与稠化剂的浓度成正比。为便于泵注,酸压现场施工要求160 ℃酸液基液黏度小于60 mPa·s,因此酸用稠化剂用量在1.1%以下都能满足要求,根据酸液耐温要求,可选择不同浓度酸用稠化剂满足不同储层酸压。

表1 不同浓度稠化剂交联酸基液的黏度

2)交联酸尾黏测量。在160 ℃下考察了不同浓度稠化剂对交联酸体系耐温耐剪切性能的影响,通过交联酸液尾黏大小确定最佳用量,结果见表2。由表2 可知,交联酸尾黏与SRAP-2 稠化剂用量成正相关,在实验浓度范围内,随着酸用稠化剂浓度增加,尾黏逐渐增大。0.95%酸用稠化剂下,交联酸尾黏大于45 mPa·s,满足交联酸性能要求。综合考虑缓速酸的耐温耐剪切、施工摩阻及酸液成本,胶凝酸与交联酸体系SRAP-2 浓度为1.0%。

表2 不同浓度酸用稠化剂下酸液尾黏

2.1.2 交联剂比例优选

交联酸用交联剂为有机锆,可与酸用稠化剂中的酰胺基团和羧基发生配位作用,形成三维网状结构,增加交联酸的黏度。延迟交联剂为螯合多官能团有机分子,可进一步延迟交联剂与酸用稠化剂的反应,增加延迟交联时间。在固定交联剂(0.8%)用量下,交联冻胶黏度随着延迟交联剂B 的浓度增加而降低,交联时间随着延迟交联剂B 的浓度增大逐渐增长,说明交联剂B 起到明显的延迟交联作用,交联剂A 和B 的复配比例对交联时间和黏度的影响如图1 所示。由于交联剂B 可延长交联时间,降低交联强度,进而影响酸液体系的耐温性能,因此必须优选合适的交联剂A 和B 的复配比例。在保证交联和耐温情况下,要求尽量增大延迟交联时间,降低施工摩阻,因此选择2∶12 为最佳交联剂A 和B 的比例。

根据上述结果分析可知,交联剂用量为1%,交联剂SRAC-2A 和延迟交联剂SRAC-2B 的复配比例为2 ∶12 时,交联酸冻胶可以挑挂,且有良好的黏弹性,如图2 所示,同时延迟交联时间可达2 min 以上,满足现场需求。

图1 交联剂A 和B 的复配比例对交联时间和黏度的影响

图2 交联酸冻胶挑挂性能

2.1.3 高温缓蚀剂优选

按照SY/T 5405—1996《酸化用缓蚀剂性能试验方法与评价指标》进行140 ℃以上动态腐蚀实验,实验中转速在60 r/min 以上,压力大于8 MPa,先加压再升温,保证体系处于高压下;实验结束,先降温,再降压,保证安全。

常规缓蚀剂与交联酸稠化剂高温下配伍性差,导致酸基液放置增黏和高温析出现象,影响酸液腐蚀和缓速性能。通过减少醛胺酮类缓蚀剂中游离有机醛数量,可有效防止室温和高温下缓蚀剂和稠化剂的交联作用,解决了酸液基液增黏和高温析出分层难题。室温下交联酸基液黏度稳定,高温流变后不存在脱酸情况,无析出及分层现象发生,说明酸用稠化剂及缓蚀剂配伍性良好。

P110S 钢片在140 和160 ℃下的平均腐蚀速率见表3。由表3 可知,在3%缓蚀剂用量下,随着温度的升高,腐蚀速率增大,140 ℃腐蚀速率小于50 g/(m2·h),满足现场指标要求,160 ℃腐蚀速率为84.8054 g/(m2·h),相对较高,满足三级标准。

表3 140 ℃和160 ℃下钢片的缓蚀速率

2.1.4 铁离子稳定剂

在酸压过程时,酸液与管线中的铁离子二次沉淀会对地层造成伤害,铁含量过高会出现堵塞的情况。根据SYT 6571—2012《酸化用铁离子稳定剂性能评价方法》对SRAF-1、柠檬酸、草酸3种铁离子稳定剂的铁离子稳定能力进行测试,其铁离子稳定能力分别为 90.1、83.9 和69.9 mg/mL。可知,SRAF-1 的铁离子稳定能力最好。优选出了SRAF-1 铁离子稳定剂,该铁离子稳定剂为柠檬酸钠和抗坏血酸混合物,通过螯合和还原作用具有更好的铁离子稳定能力。

2.1.5 160 ℃胶凝酸与交联酸优选配方

通过以上实验对各种添加剂进行优选,得出耐高温缓速酸体系配方如下。

胶凝酸 20%盐酸+1%SRAP-2+2.5%高温缓蚀剂SRAI-1+0.5%增效剂+1%酸压用铁离子稳定剂SRAF-1+1%酸压用破乳剂SRAD-1

交联酸 胶凝酸+1%交联剂SRAC-2A 和延迟交联剂SRAC-2B(A∶B=2∶12)

2.2 胶凝酸与交联酸综合性能研究

2.2.1 耐温耐剪切性能

为满足一定缓速效果,缓速酸体系需满足地层温度条件下耐温耐剪切性能,达到酸化或者酸压所需的黏度要求。在剪切速率170 s-1、160 ℃实验条件下,使用哈克流变仪对胶凝酸和交联酸体系耐温耐剪切性能进行了研究。

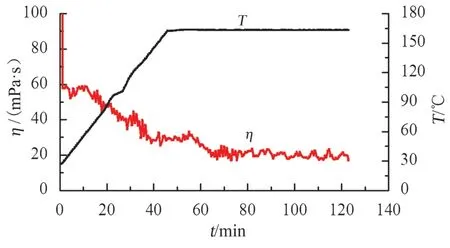

1)胶凝酸耐温耐剪切性能。胶凝酸体系的耐温耐剪切曲线如图3 所示。可知,在常温下胶凝酸具有较好的流动性和黏度,起始黏度为58 mPa·s左右,随着温度的升高,胶凝酸的黏度整体呈下降趋势,60 min 时黏度稳定在20 mPa·s 左右,表明该胶凝酸配方耐温耐剪切性能良好,能够满足160 ℃碳酸盐岩储层酸化。文中采用的酸用稠化剂为两性疏水缔合稠化剂,在160 ℃下表现出良好的耐盐、耐酸、耐温和抗剪切性能。

图3 160 ℃下胶凝酸体系的耐温耐剪切性能(170 s-1)

2)交联酸耐温耐剪切性能。160 ℃下交联酸体系的耐温耐剪切性能见图4。由图4 可知,在胶凝酸中加入1%交联剂形成可挑挂酸冻胶,交联酸起始黏度为290 mPa·s 左右,随着温度升高,交联剂配位螯合锆离子缓慢控制释放,形成致密网络结构,酸液黏度逐渐增大,当温度为100 ℃时黏度达最大值590 mPa·s;随着温度升高及剪切作用黏度逐渐下降,温度160 ℃时黏度为300 mPa·s,在高温和剪切作用下,冻胶网络结构逐渐破坏,黏度继续下降,在35 min 左右时,体系黏度达到最低值,基本保持稳定;在160 ℃剪切90 min,交联酸黏度仍保持在55 mPa·s 以上。取出交联酸样液,无脱酸和析出现象。表明该交联酸配方耐温耐剪切性能良好,可应用于160 ℃碳酸盐岩储层酸压。

图4 160 ℃下交联酸体系的耐温耐剪切性能

设计合成的稠化剂为疏水缔合稠化剂,高分子链之间具有良好的缔合作用,同时由于分子链中的羧基和氨基与锆离子配位,形成一种缔合作用和配位交联双重作用的酸冻胶,相对于常规聚合物形成的交联酸体系具有很好的耐温和抗剪切性能。

2.2.2 交联酸、胶凝酸缓速性对比

在140 ℃下,利用CRS-500-35 旋转岩盘测试系统,对顺北碳酸盐岩露头岩心,采用失重法测定一体化酸液酸岩动态反应速率。由测定结果可知,交联酸和胶凝酸的动态反应速率分别为6.51×10-5和8.56×10-5mol·(cm2·s)-1。可知,交联酸与胶凝酸高温下具有较低动态反应速率,并且交联酸反应速率低于胶凝酸体系,2 种酸液体系具有较大的黏度差异和酸岩反应速率,便于实现裂缝表面的非均匀刻蚀,实现高导流酸压。

2.2.3 基液稳定性

目前现场用交联酸基液存在放置2 d 黏度大幅度增加的问题,造成施工摩阻高,泵入困难,严重影响深井超深井大规模施工改造。对上述交联酸基液进行不同时间的黏度测量,由测定数据可知,1~10 d 交联酸基液黏度均在52 mPa·s 左右。表明,10 d以内基液黏度变化不大,不存在弱交联问题,稳定性良好,有利于现场施工,保证液体泵注和质量。

3 结论

1.新型疏水缔合聚合物可同时作为胶凝酸和交联酸稠化剂,具有良好的增稠和耐温性能,可满足160 ℃酸液要求。

2.通过调节稠化剂的浓度、交联剂的比例及缓蚀剂用量,形成了耐温达160 ℃的一体化高温胶凝酸和交联酸体系,同时酸液体系满足140 ℃一级腐蚀要求。一体化酸液基液可稳定10 d 以上,具有良好的配伍性能,使用范围广泛,满足顺北高温碳酸盐岩酸压施工要求。

3.新型高温缓速酸实现胶凝酸、交联酸一体化,简化配液流程,方便现场施工,克服不同酸液配伍性差的难题,具有较好的发展前景。