港珠澳大桥沉管隧道最终接头合龙施工技术

2019-12-03吴凤亮李家林李金峰刘兆权

吴凤亮,李家林,李金峰,刘兆权

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第二工程有限公司,山东 青岛 266071)

0 概述

港珠澳大桥沉管隧道最终接头是整个工程贯通最关键环节,意义特别重大。最终接头长37.95 m、高11.4 m、顶层宽12 m、底层宽9.6 m,截面呈倒梯形结构,重量为6 000 t。

最终接头为沉管隧道最后安装部分,由大型浮吊吊装沉放就位后,通过最终接头内设的液压油缸顶推系统,将两侧滑移小梁顶出压缩GINA止水带与 E29(30)管节钢帽顶紧,实现与外界海水隔离,抽排结合腔海水,形成结合腔管内干作业环境,再施焊钢接头连接钢板将最终接头与E29(30)管节钢帽连为整体,最终实现整个沉管的贯通[1-2]。

1 施工重点和难点

1.1 环境恶劣

施工区域在临时GINA止水状态下,国内外没有任何可借鉴的施工经验。现场对接的施工区域位于最终接头两侧的结合腔,内部环境潮湿,无通风条件,施工人员进行施工作业时,安全、工效和心理上都受到很大影响。

1.2 作业空间受限

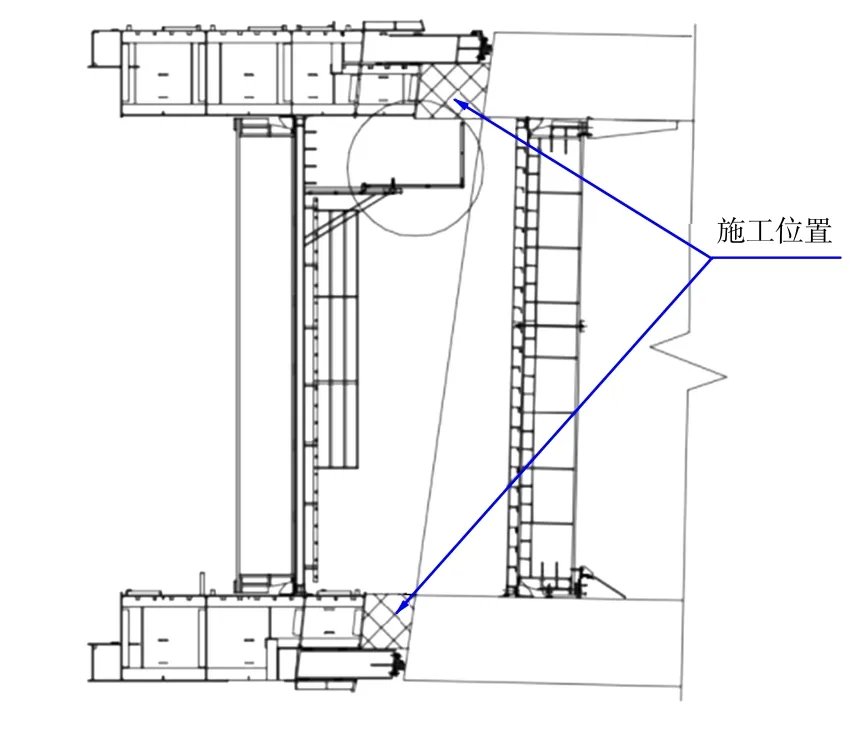

结合腔内只有37 m伊8.4 m伊2.8 m的矩形封闭空间,作业空间非常狭小。图1圆圈处为钢接头安装、焊接的位置,开档仅为1 m,操作非常不便。

图1 钢接头施工位置Fig.1 Steel joint construction location

1.3 施工组织难度大

最终接头两侧结合腔内面临通风条件差、湿度高、封闭箱体内作业、高处作业、立体交叉作业、长时间轮班作业等不利情况,对作业组织安排及保障要求非常高,必须合理规划、有效布置和有力执行。

1.4 工程量大、强度高、质量要求严

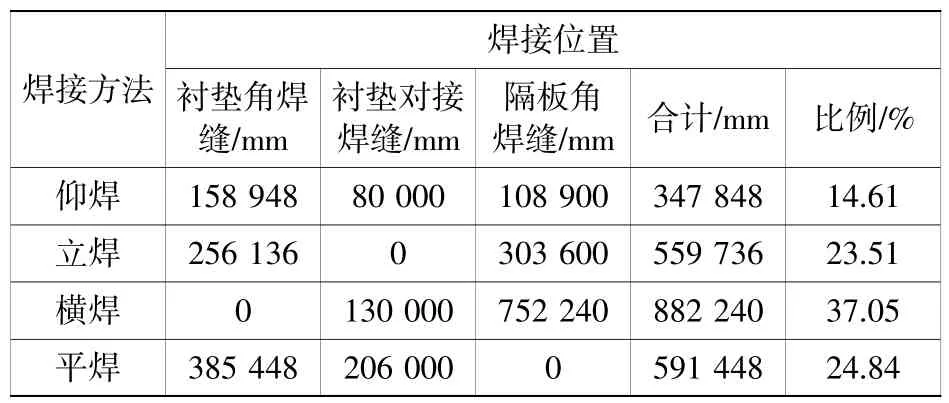

用于最终接头合龙的钢接头焊接工作量非常大,焊缝总长度超过2 000 m,且全部为熔透焊,100%通过UT/MT探伤检测,合龙对接焊缝统计见表1。

表1 合龙焊缝统计Table l Closure welds statistics

1.5 物资设备转运困难

结合腔内构件运输工作量巨大,受现场条件限制,没有合适的起重、运输设备,且通道通行极为不便,无辅助设备,只能依靠人力搬运,通过端封门上人孔内外转运,劳动强度极大且安全风险极高。

1.6 超短周期施工

钢接头焊接施工完成前,结合腔内仅依靠油缸顶推GINA止水带隔绝海水,风险极高。因此尽早完成结合腔内钢接头焊接工作是沉管工程能够安全贯通的有效保障,必须在最短周期内完成。

2 钢接头安装施工

2.1 施工平台搭制

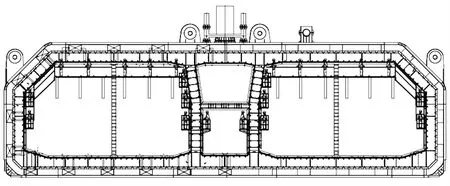

因涉及高空作业,在安装和焊接工作前需搭制施工平台。最终接头结合腔为倾斜向上形式,因此搭制施工平台是难点。考虑现场施工周期超短,在最终接头整体沉放前将施工平台焊接固定在最终接头钢封门上,且为可伸缩形式,其外形尺寸不超过最终接头本体外形尺寸。在最终接头沉放到位后,在满足使用条件下,依次将收缩平台展开伸出,并作好护栏防护,平台示意图见图2。

图2 施工平台示意图Fig.2 Diagram of the construction platform

平台最上部为可伸缩式,栏杆扶手为可翻转式,保证开始施工时能在最短时间内将施工平台布置到位,从结合腔底部通过直梯登上施工平台。

2.2 施工区域清理

施工平台搭建完成后,对最终接头以及E29、E30钢帽需要焊接的施工位置进行清理,利用电动打磨工具去除表面的油漆、杂质、海生物等,露出金属表面。

2.3 GINA保护

焊接预热区域可能会造成GINA止水带损伤,焊接过程中必须控制预热温度和时间,并采用三防布(石棉)或其它保护措施对止水带进行必要的遮盖。

止水带保护示意图见图3。

图3 GINA止水带保护示意图Fig.3 GINA water stop protection diagram

2.4 加热除湿

采用感应加热方式,对焊接位置进行加热、除湿,同时在结合腔内布设抽湿机除湿,尽可能降低结合腔内的湿度。

2.5 布置通风照明

将E30管节内预留的通风管路接入到结合腔内,运行通风设备,开始结合腔内通风。每个结合腔的8个角落布置LED投光灯,同时配置4个可移动LED投光灯,配合施工位置随时移动。

2.6 布置电路和气路

利用E30管节预留电缆管和气管,用软管迅速连接施工所需的电焊机、空压机等设备,将电缆和管路拖到预定施工位置。

2.7 小梁与钢帽固定

顶推小梁钢管撑拆除之前,为避免小梁受外力移动导致结合腔内止水失效,先将顶推小梁与钢帽进行固定,通过增加码板确保小梁稳定无法移动。

为防止焊接过程中焊接应力对最终接头两侧与钢帽间距的影响,最终间距精确测量前,先利用卡码进行焊接固定,码板固定于最终接头与钢帽强隔板处,焊接时采用三防布对止水带进行遮盖,码板需对称均匀分布设置。

2.8 干涉件拆除

小梁固定后,连接板安装施工与临时固定上下顶推小梁撑杆干涉,需将工装支架内顶推小梁撑杆、调位千斤顶装置、防撞结构拆除。拆除过程中对部件合理分段以保证人力可搬运。拆前对底部及撑杆处止水带遮盖,保护止水带不被损坏。

2.9 对接间距精确测量

码板固定完成后,分别对四周不同位置进行划区编号做好标记,对连接板连接处直线距离测量,将测量数据与划区记录对应。

2.1 0 连接钢板余量修割

最终接头顶部、侧墙连接板采用悬挂设置方式,余量修割可按以下方案进行:

1)采用悬挂方式连接板与最终接头侧,在制造时提前加工好坡口,再根据对接间距精确测量值,采用自动、半自动气割机吸附在悬挂板上配切下料。

2)对接底部未悬挂设置的连接板在E29和E30管节施工区域将余量配切到位。

2.1 1 钢接头定位焊接顺序

钢接头定位焊接顺序为:外侧连接板安装焊接寅隔板组件预先拼装寅隔板组件安装焊接寅内侧连接板安装焊接。钢接头示意图见图4。

图4 钢接头示意图Fig.4 Sketch diagram of steel joints

2.1 2 焊接施工

按焊接工艺要求进行施工,在不同位置,分别运用手工焊、CO2气体保护焊、半自动焊接等形式,以实现最大焊接效率为目标,同时保证焊接工位不互相影响,严格保证焊接施工质量。

2.1 3 检验检测

检验检测工作必须在焊接施工中穿插进行,严格按照焊接的检验检测标准[3-5],做好焊接过程的监控及质量控制。

2.1 4 辅助工装平台拆除

连接材料安装完毕经检验合格后,将所有辅助工装平台拆除。拆除时注意先后顺序,边拆除边进行构件修补,拆除后所有材料从端封门上门孔转到隧道外。

3 焊接工艺

3.1 焊接控制

核查装配坡口间隙等是否满足规定要求,焊缝区域采用感应加热,钢板预热温度达到焊接工艺WPS要求。

施焊时严格执行焊接工艺,严禁在母材非焊接部位引弧,焊后将焊缝表面熔渣及两侧飞溅清理干净,做好焊接记录。记录内容包括焊缝编号、焊接参数、质量状况、施焊日期、环境温度、焊工代号等。

3.2 焊接顺序

焊接时采用多人同时、对称施焊,先外侧连接板,后隔板,最后内侧连接板。焊接顺序见图5。

图5 焊接顺序Fig.5 Welding order

3.3 焊接要求

1)焊工必须通过考试并取得相应资格证书,且只能从事资格证书认定范围内工作。

2)焊接工艺规程必须根据相关规范及焊接工艺评定报告编制,焊接工艺应报监理批准,施焊时严格执行焊接工艺规程。

3)焊接设备施焊前处于完好状态,设备仪表定期检定。

4)焊接材料选用通过焊接工艺评定确定,焊材储存仓库满足相关要求,做好标识;焊剂、焊条必须按产品说明书要求烘干使用。

5)焊前必须彻底清除待焊区域内底漆及油、锈等污物,焊接时严禁在母材非焊接部位引弧,焊接后清理焊缝表面熔渣及两侧飞溅。

6)焊前预热温度严格执行焊接工艺评定要求,预热范围为焊缝每侧不小于100 mm,测温点距焊缝30耀50 mm。

4 施工难点及措施

4.1 焊接施工难点

1) 钢结构主材质为 Q420C,部分材质Q690E、Q420C、Q690E作为低合金高强钢,焊接需避免焊接裂纹产生。

2)现场工作环境属水下高湿度空间焊接,环境湿度超出80%的湿度规范要求,对焊接质量存在巨大隐患。

3)高湿度环境下焊接材料需避免受潮、温度控制为重点环节,保证焊接质量。

4.2 应对措施

高强钢焊接过程控制非常重要,若措施不当,焊缝综合力学性能很难保证,且容易产生焊接裂纹;高湿度情况下焊接,会使空气中水蒸气产生热分解,导致焊缝氢含量增加,若焊缝含氢量超过允许值,很容易产生裂纹,导致结构破坏;高湿下焊接,焊缝急冷效果明显,容易产生高硬度淬硬组织,降低焊缝力学性能。为保证焊接性能,需控制以下几方面:

1)控制焊接热输入,热输入过大,热影响区宽,晶粒粗大,会降低焊缝力学性能,在焊接过程中严格按照WPS要求选择合适参数焊接。

2)开工前查看温湿度计,确认环境温度和湿度,如湿度太高,将作业区域水汽烘干,烘烤范围为焊缝两侧各100耀150 mm,应保证整条焊缝烘烤,焊缝区域升温,使局部施工环境满足焊接要求,即焊接环境温度不低于5益,湿度不超过80%。

3)采用CO2气体保护焊,预热温度不低于80益,预热温度和层间温度在每一焊道即将引弧施焊前加以核对,层间温度不超过200益。若焊接过程中道间温度超出了最低预热温度或最高温度限制,则采取相应的预热或冷却措施,保证焊接的每一道层温在要求的范围内才能进行下一道焊接。

4)随焊接进行,每焊完一段焊缝即采用石棉垫覆盖保温,焊接后道焊缝时再测温,温度满足预热要求时即可焊接。

5)焊接完成后,为控制冷却速度、隔离水汽,在焊缝焊接完成后加盖至少50 mm厚保温棉使焊缝及其焊缝两侧缓慢冷却。

6)高湿环境焊接控制贯穿整个焊接过程,必须控制每一细节,保证焊接质量。因湿度过大,为了防止触电,焊接过程中要穿戴绝缘、安全防护用品,所有设备、工具要有良好的绝缘和防水性能。

5 结语

2017年5月2日港珠澳大桥沉管隧道最终接头顺利安装成功,200余名水下焊接施工、管理人员历经3个月的培训演练正式进入深海施工,历时15 d,消耗焊材20余t、气体2 000余瓶,以焊接一次合格率高达97.8%的水平完成合龙焊接任务,为港珠澳大桥顺利贯通做出重大贡献,创造了诸多世界纪录。