某新型步枪的枪机寿命分析

2019-12-03昝博勋薛百文

昝博勋,薛百文,杨 臻,何 伟,薛 钧

(1.中北大学 机电工程学院,太原 030051;2.重庆建设工业(集团)有限责任公司,重庆 400054;3.中国兵器工业第208研究所,北京 102202)

闭锁机构作为自动武器的核心机构,作用是武器发射过程时从枪管端面关闭弹膛,抵住弹壳,以防止弹壳在高膛压时因后移量过大而发生横断和武器燃气后逸。在弹丸飞出枪口、膛压降到安全值后,能及时打开弹膛,以便完成后续的自动循环动作[1]

闭锁机构的设计,是武器设计中重要的环节。现有武器的闭锁机构的结构形式有很多种,按开、闭锁时工作件的运动来分,刚性闭锁机构分为回转式、偏移式、摆动式和横动式,但在自动武器的发展过程中证明有些形式不能很好地满足闭锁机构的各项要求,进而逐渐淘汰不合理的结构形式[2]。在现代武器系统中常用的闭锁机构,回转式闭锁机构被广泛应用于导气式和管退式武器。不仅应用于小口径,也应用于大口径武器,甚至高射自动炮和航空自动炮[3]。

枪机回转式的闭锁机构,在自动机后坐过程中,枪机框带动枪机后坐开锁以及带动抽壳钩进行退壳;复进过程中,枪机框带动枪机推弹到位并完成闭锁到位等一系列动作。故该枪机在工作过程中受到复杂的冲击载荷,尤其是开闭锁凸笋、闭锁齿以及弹底窝镜面等部位容易产生疲劳破坏,影响自动武器的工作寿命,是自动武器设计与研发的重点课题。本研究采用枪机回转式闭锁机构,对轻量化后的枪机关键部位在射击全过程中进行了寿命分析。

1 某步枪枪机运动过程分析

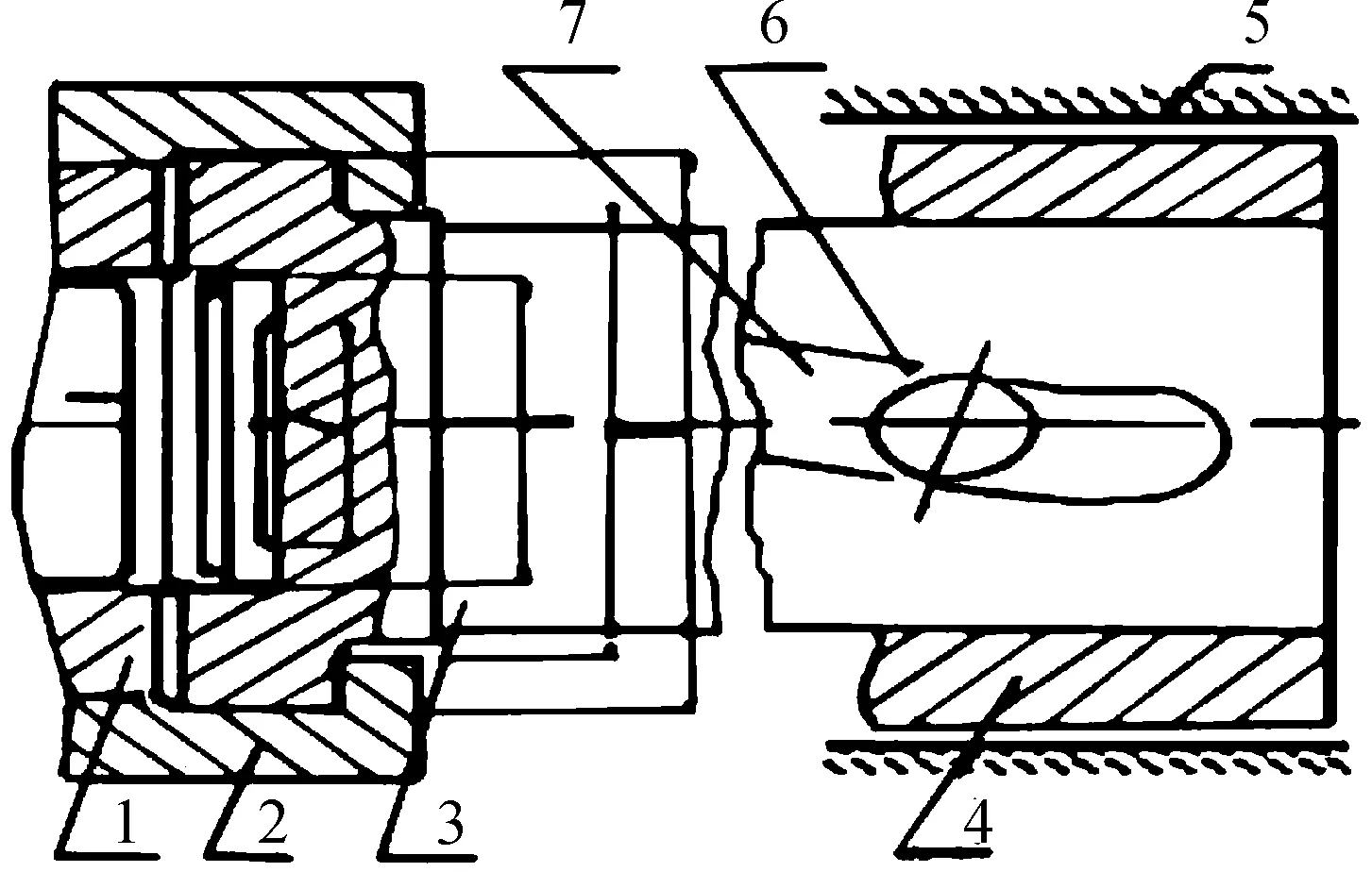

国产某新型步枪采用的是导气式自动原理。当枪弹击发后,火药燃气推动弹丸穿过导气孔,一部分火药燃气通过导气孔推动活塞杆向后运动,撞击复进簧筒带动枪机框后坐,从而枪机框撞击枪机凸笋,在枪机框上螺旋槽的作用下开锁,与枪机框共同后坐到位;在复进过程中,在复进簧的作用下,枪机与枪机框共同做复进运动,当枪机撞节套时,在闭锁凸笋和螺旋槽的共同作用下,枪机旋转进入节套,撞击枪管断面,关闭弹膛,使其闭锁到位。简化后的闭锁机构模型示意图[4]如图1所示。

1-枪管;2-节套;3-枪机;4-枪机框;5-机匣;6-开闭锁凸笋;7-开闭锁螺旋槽

2 动力学特性仿真

由于高速摄影设备的局限性,其很难完全描述枪机的动力运动特性。为了全面分析枪机在射击过程中的受力情况,利用ADAMS软件对枪机的动力运动特性进行分析。

2.1 模型假设

为了使该步枪仿真模型的各部件运动过程更加趋近于实际射击情况,结合该步枪的结构特点,以及射击状态下各部件的运动特性,对其仿真模型做如下假设:① 所有各部件均为刚体;② 不考虑各弹簧的阻尼;③ 机匣体、下护手、上护盖与地面固定;④ 主要考虑导气室压力和膛底压力对枪机的作用,忽略抽壳钩、弹壳与枪机之间的碰撞。

2.2 模型建立

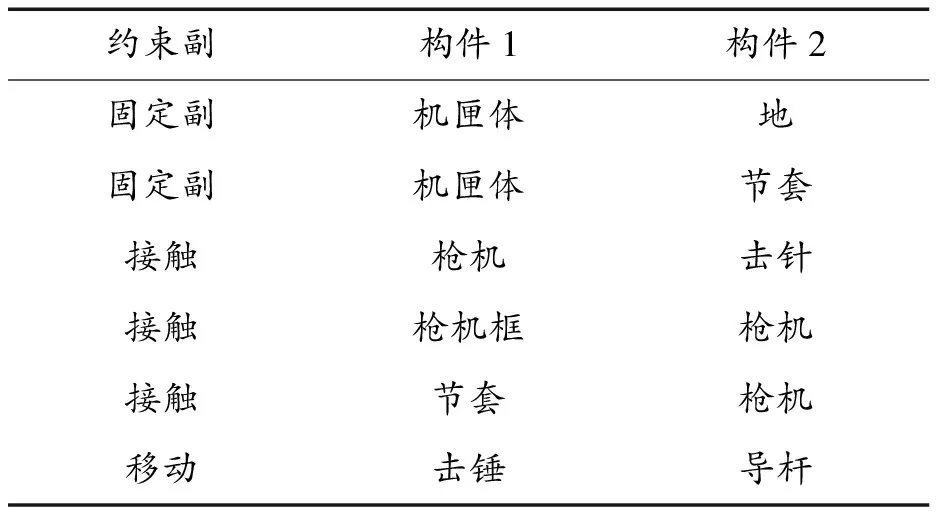

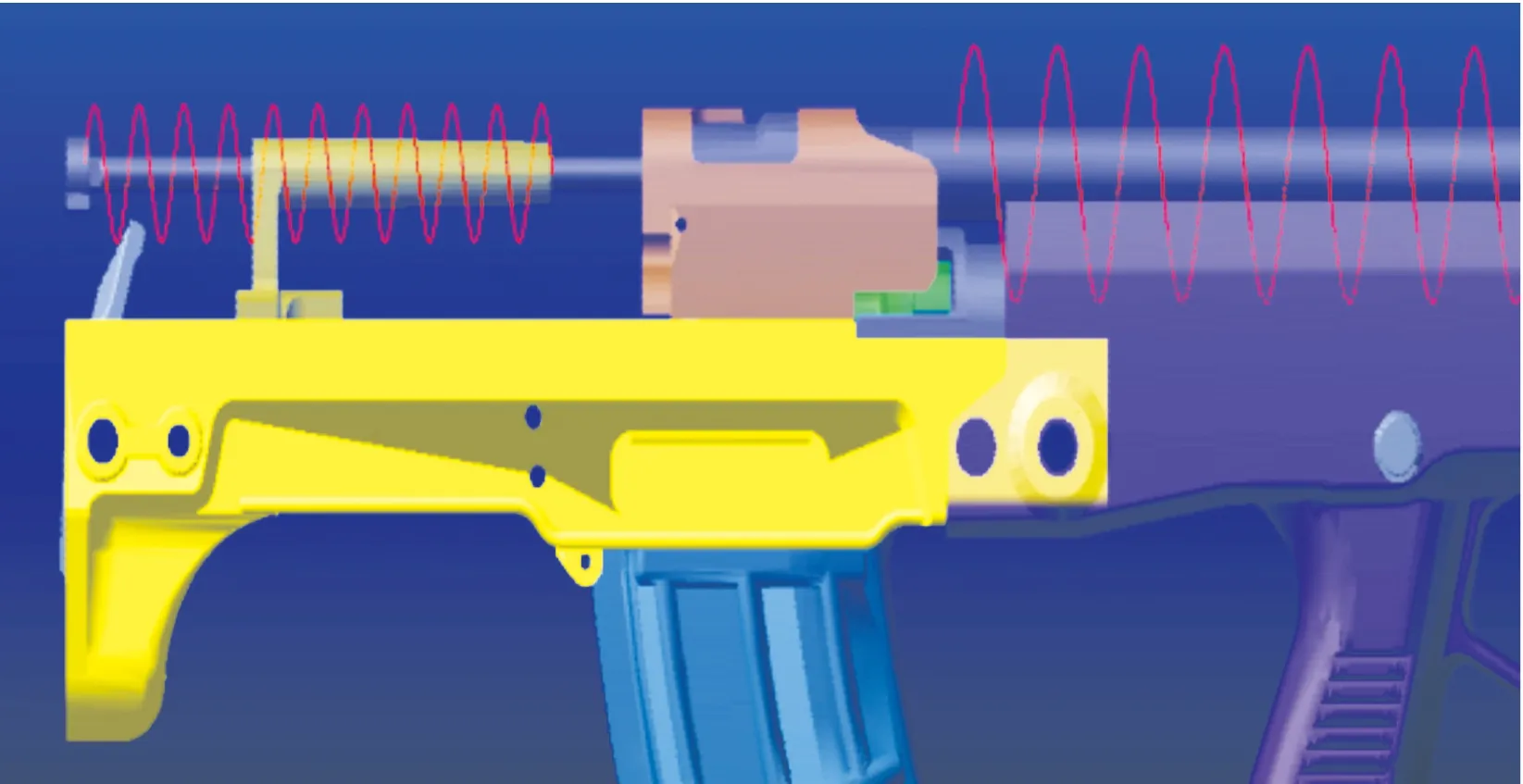

将简化后的步枪三维模型导入到ADAMS软件中,根据该步枪在实际射击时各部件的运动和受力情况添加相应的约束,如表1所示。添加约束后的仿真模型如图2所示。

表1 主要构件约束表

图2 步枪仿真模型

2.3 仿真分析

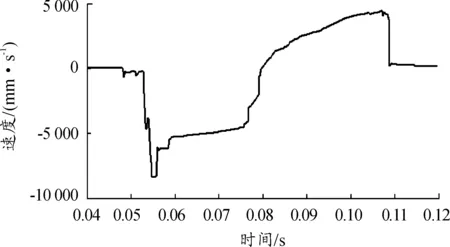

根据射击过程中弹药的内弹道参数,将理论计算得导气室压力对活塞杆的作用力和膛底合力加载到仿真模型中进行动力学仿真,且结合高速摄影设备实测的运动规律,对仿真模型进行修正。通过Matlab修正后获得枪机、枪机框的v-t曲线如图3和图4。

图3 仿真得出枪机v-t曲线

根据仿真结果,在0.04~0.05 s间活塞杆后坐,撞击复进簧筒并带动枪机框后坐;在0.05~0.06 s间枪机框后坐撞击枪机开闭锁凸笋,枪机在螺旋槽的导引下开锁,且达到最大后坐速度;在0.081 s枪机框与枪机后坐到位,在0.081~0.11 s枪机与枪机框复进,到0.108 s时,枪机凸笋撞击节套体,且达到最大复进速度,并在螺旋槽的导引下回转闭锁,在0.112 s时,枪机与枪机框复进到位,并完成闭锁动作。

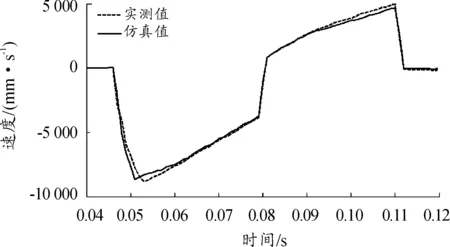

图4 修正后枪机框v-t曲线

由于枪机位于枪机框和节套内部,故采用高速摄影设备很难采集到枪机的运动速度以及与各部件之间撞击点的速度。由图5可知,修正后的枪机框实测值与仿真值的误差在±0.2 m/s之内,故仿真值较符合实际情况。

3 有限元分析

3.1 瞬态动力学分析

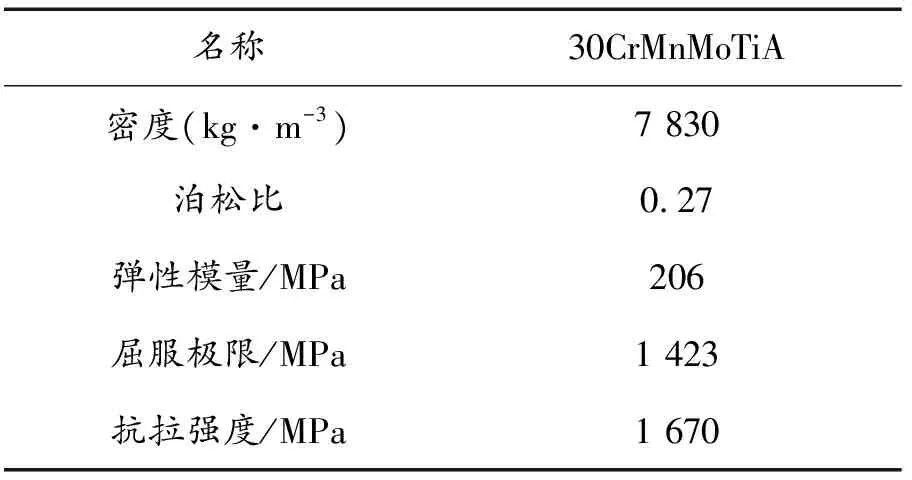

将枪机三维模型导入到ANSYS Workbench中,且枪机选用30CrMnMoTiA材料,该材料的属性如表2所示[5]。

根据枪机的运动特性,子弹击发后,在壳机力的作用下,弹壳高速撞击枪机上的弹底窝镜面;枪机在开锁过程中,开闭锁凸笋与枪机框发生高速冲击;在闭锁过程中,枪机闭锁齿与节套体发生高速冲击。因此,闭锁机构在开闭锁过程中会承受很大的冲击力,结合闭锁机构在实际工作中的失效形式,其闭锁齿、开闭锁凸笋和弹底窝镜面在循环冲击载荷作用下极易产生磨损、变形和开裂等失效,故取枪机的这三个撞击位置(如图5所示)来进行瞬态动力学仿真。

表2 30CrMnMoTiA材料属性

1-开闭锁凸笋;2-闭锁齿;3-弹底窝镜面

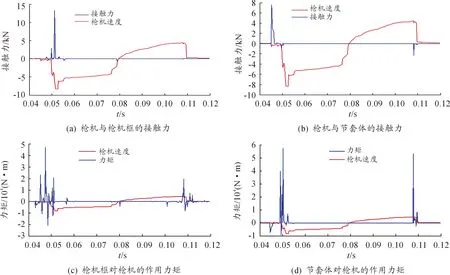

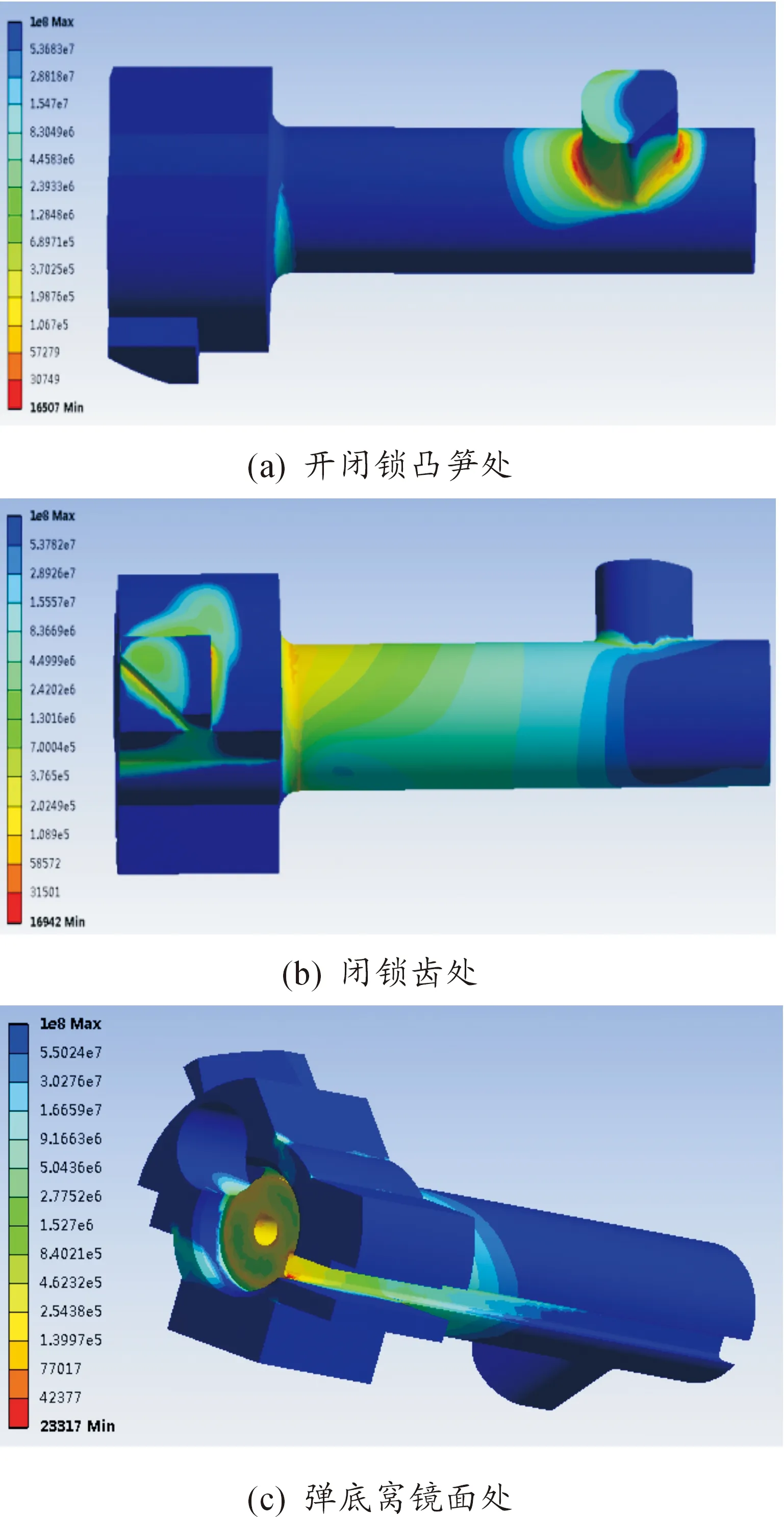

结合ADAMS动力学仿真结果,获得枪机这三个撞击位置的接触力以及对枪机的作用力矩(图6所示),并加载到有限元模型中进行瞬态动力学分析。由于枪机与各部件撞击时间不一致,故对各撞击位置单独进行仿真分析,获得3个撞击点的应力云图如图7所示。

图6 枪机与各部件之间的接触力、作用力矩

由图7(a)可知,在枪机开锁过程中,由导气室压力与壳机力的作用,开闭锁凸笋与枪机框间产生高速撞击,使开闭锁凸笋处的前后两端面根部均产生应力集中,其最大值为923.9 MPa;由图7(b)可知,在闭锁过程中,因复进簧和击锤簧的作用下,枪机框带动枪机闭锁齿与节套间发生冲击,且在螺旋槽和闭锁齿断面的导引下回转闭锁,导致枪机绕轴线有冲击力矩,使闭锁齿前后断面以及机头后断面和轴向面均产生应力集中,其最大值为914.27 MPa;由图7(c)可知,因弹壳底平面与弹底窝镜面间存在弹底间隙,并在壳机力的作用下,弹壳底平面与弹底窝镜面发生冲击,使弹底窝镜面、退壳挺导引槽处以及抽壳钩槽处存在应力集中,其最大值为806.19 MPa,而枪机材料的屈服强度为1 423 MPa,故最大应力值没有超过枪机材料的屈服强度,在安全范围内。

图7 不同撞击位置的应力云图

3.2 疲劳寿命分析

枪机在射击过程中受到复杂多变的冲击载荷,由于目前尚无30CrMnMoTiA的材料冲击疲劳数据,可根据材料的热处理情况,结合冲击疲劳与常规疲劳极限换算确定冲击疲劳数据。换算如表3所示(Sj为常规疲劳极限)[6]。

根据30CrMnMoTiA的材料热处理情况,取Sj=0.89Sj[7-9],将计算和修正好的材料S-N曲线(见图8)添加到Workbench材料库中,利用Fatigue Tool模块,对枪机进行疲劳寿命分析,枪机各撞击位置的分析结果如图9所示。

表3 冲击疲劳极限与常规疲劳极限换算

图8 30CrMnMoTiA的S-N曲线

图9 不同撞击位置的寿命云图

根据图9可知,在枪机开闭锁凸笋的根部、闭锁齿的根部疲劳寿命较低,其值分别为 16 507发和 16 942发,故这两处属于枪机的危险点;在弹底窝镜面与退壳挺导引处因应力集中,其疲劳寿命也较小为23 317发,故该部位也属于枪机危险点,但枪机3个撞击位置的仿真寿命均满足10 000发的设计要求。

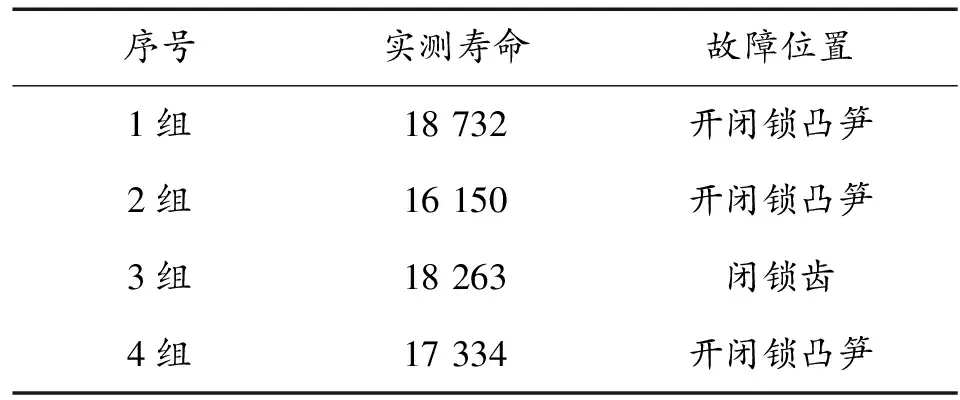

为了验证枪机寿命仿真结果的可行性,对枪机进行4组寿命试验,试验统计结果如表4所示。

表4 实测寿命结果

根据测试结果可知,在1组、2组和4组测试结束后,枪机开闭锁凸笋处的平均实测寿命结果为17 405发,与仿真结果误差为5.9%,在3组的测试结果值为18 263,与仿真结果误差为7.2%,故仿真结果误差允许范围内,且在开闭锁凸笋根部和闭锁齿部均发生磨损和裂纹。

4 结论

利用ADAMS软件对该枪机的动力学特性进行了分析,且与高速摄影拍摄结果进行了比较,其仿真结果与测试结果误差较小,表明对该枪机的动力学运动特性以及受力情况模拟合理。同时利用ANSYS Workbench对枪机进行了瞬态动力学和疲劳寿命分析,分析得到枪机的危险点位置在开闭锁凸笋和闭锁齿处,其仿真寿命分别为16 507发和16 942发,与实测值的误差在允许范围内,且该枪机在工作过程中满足强度要求,只发生变形、磨损等弹性变形,仿真结果符合实际情况,能够保证闭锁机构安全工作。