焦化汽油和焦化液化气混合加氢生产乙烯裂解料技术的工业应用

2019-12-02师彦俊祁文博

师彦俊 祁文博

摘 要:介绍了60万t/a焦化汽油和焦化液化气混合加氢技术在中国石化某炼化公司的应用。工业裝置实际运行结果表明,以焦化汽油和焦化液化气为原料,在脱二烯烃催化剂CB-206和专用催化剂NT-105的催化作用下,能够生产出烯烃≯1.0%(wt)的精制液化气和溴价≯2.5 gBr/100g的精制石脑油,且产品性质稳定,操作条件成熟,具有很好的推广价值。

关 键 词:焦化汽油;液化气;加氢;乙烯原料

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2019)10-2382-03

Abstract: The application of a mixed hydrogenation technology for treating coking gasoline and coking liquefied gas at 600 kt/a in Sinopec refining and chemical company was introduced. When coking gasoline and coking liquefied gas are used as the raw materials, the industrial plants can produce 1.0%(wt) olefin oxime refined liquefied gas and 2.5 gBr/100g refined naphtha using the dediolefin catalyst(CB-206) and special catalyst (NT-105). The products are stable in nature, operating conditions are mature, so the process has a certain promotion value.

Key words: Coking gasoline; Liquefied gas; Hydrogenation; Ethylene feed

目前,焦化汽油单独加氢,由于二烯烃含量较高,对装置运行周期影响较大[1],而焦化液化气中二烯烃一般为焦化汽油的10%以下,焦化汽油和焦化液化气混合加氢可以降低混合原料中的二烯烃含量,有利于装置的长周期运行。针对上述情况,中国石化某炼化公司采用中国石化大连石油化工研究院的焦化汽油和焦化液化气混合加氢技术及专有催化剂,利用焦化液化气加氢起始反应温度低的特点,显著降低预加氢保护反应器的温度,有效克服了焦化汽油单独加氢因预加氢保护反应器温度高、二烯烃结焦倾向严重、反应器压降快速上升、运行周期短等问题;用焦化汽油汽化潜热和热容大的特点,通过向液化气加氢体系增加液相组分,有效解决了液化气单独加氢因放热量大、放热集中在反应器上部[2],催化剂床层局部快速结焦等问题。此技术的成功工业应用,实现了装置的稳定性运行,拓展了乙烯原料来源,显著提高了经济效益[3-5]。

1 混合加氢工艺技术方案

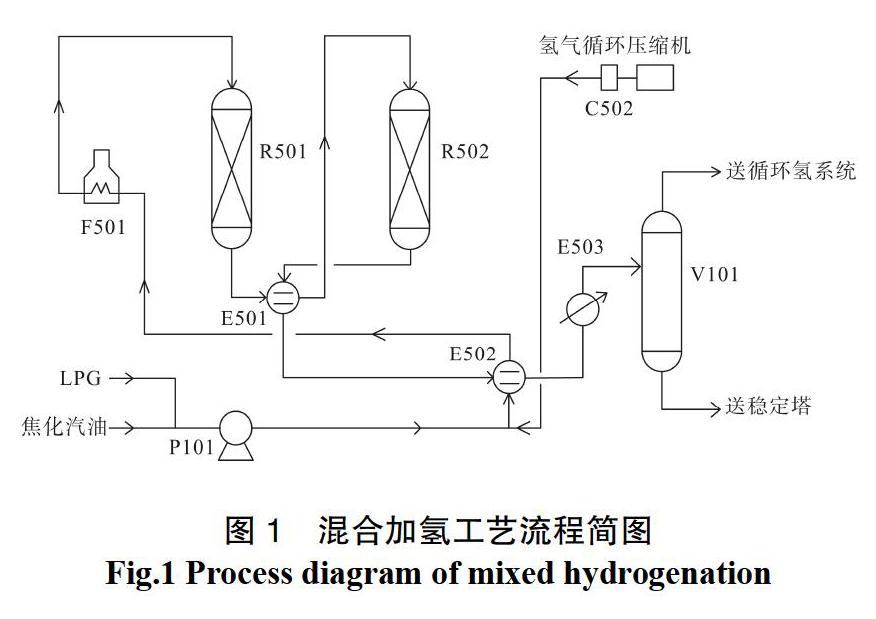

该技术主要工艺路线为:焦化液化气和焦化汽油进入原料缓冲罐混合,通过进料泵升压至一定压力,与来自循环氢压缩机的氢气混合,在换热器升温后进入预加氢保护反应器,加氢脱除二烯烃后进换热器升温,再进入加氢主反应器,加氢饱和烯烃及脱除硫、氮、氧等非烃化合物。后续工艺进入高低压分离器和稳定脱硫系统,得到精制液化气和精制石脑油。具体流程见图1所示。

2 工业应用

2014年10月,采用中国石化大连石油化工研究院的焦化汽油和焦化液化气混合加氢技术及专用催化剂,在中国石化某炼化公司的60万t/a焦化汽油和焦化液化气混合加氢装置上成功地进行了工业应用,并进行了两次标定。其中2017年2月进行了为期4 d的标定,考察首次大修开工后的运行状况、产品质量以及装置负荷是否达到设计要求,通过标定确定装置的实际生产能力,为优化生产提供了基础数据。

2.1 催化剂的选用

焦化汽油和液化气混合加氢装置预保护反应器使用的催化剂是脱二烯烃专用催化剂CB-206,在2016年停工检修期间,催化剂全部更换为新剂,更换后运行至今催化剂性能平稳。主反应器R502使用加氢专用催化剂NT-105,该催化剂于2014年10月投用,运行至今催化剂性能平稳。

2.2 原料组成

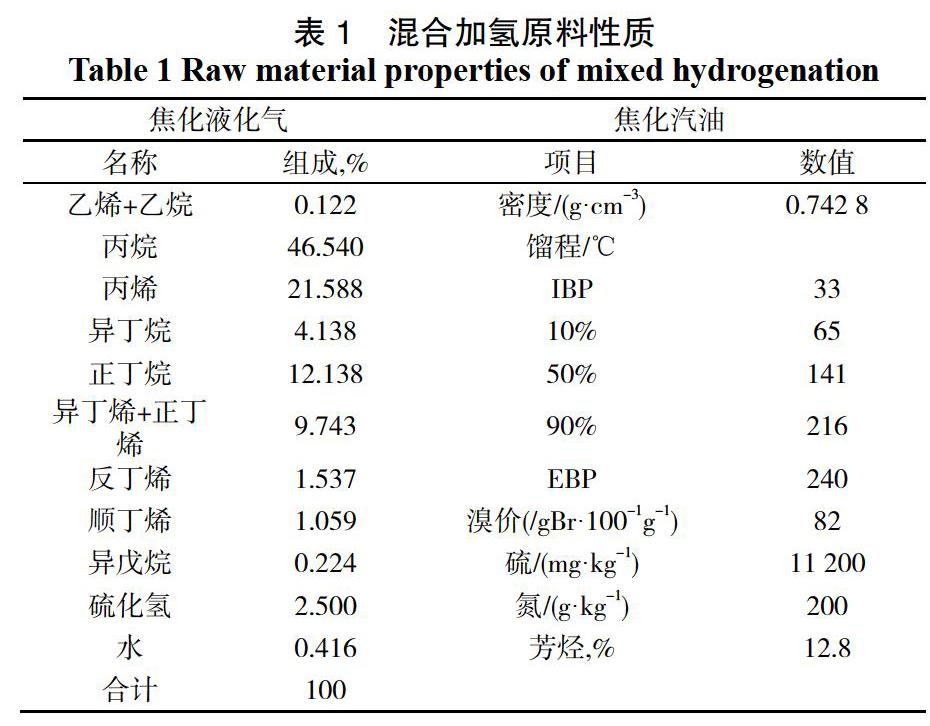

混合加氢装置标定期间,进料中焦化汽油和液化气质量比例4.96:1~6.48:1(设计值为2.85∶1),液化气加工量维持10 t/h(设计值17.5 t/h),标定第一天、第二天汽油加工量为50 t/h,标定第三天汽油加工量提至61 t/h(设计值50 t/h),精制石脑油循环7.5 t/h,负荷90%~104.6%。原料组成见表1和表2。

2.3 装置操作条件

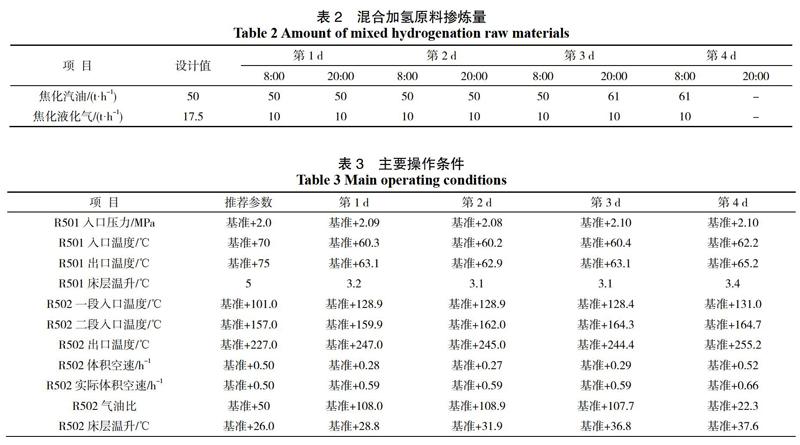

装置标定期间的主要操作条件及中国石化大连石油化工研究院推荐操作条件(初期工况)见表3。

预保护反应器R501入口温度设计值为(基准+65)℃,设计床层温升为4 ℃,标定期间床层温升在3.1~3.2 ℃之间,化验分析预反馏出物二烯烃含量在0.04%,运行过程中E501壳程压降未见增加,说明在0.04%二烯烃含量下未影响后续换热器的运行,为保证长周期运行,逐步将R501入口温度提升至(基准+68)℃,预反流出物二烯烃含量降至0.01%。

由于混合加氢焦化液化气与焦气汽油掺炼比例偏离设计值,通过调整反应器温度,确保床层温升及产品质量可控。设计工况为,焦化汽油50 t/h,焦化液化气17.5 t/h,轻烃瓦斯凝液7.5 t/h。标定前两天,焦化汽油50 t/h,焦气液化气10 t/h,精制石脑油15 t/h,用精制石脑油替代轻烃瓦斯凝液及不足的液化气,因掺炼的液化气较少,主反应器R502上床层放热量不足,操作上提升R502一段入口温度至(基准+128)℃,使一段温升在45~50 ℃之间,二段床层温升在80~85 ℃之间,反应器出口温度在(基准+245)℃左右,温度安全可控,同时产品质量合格。

2.4 混合加氢装置操作条件

混合加氫装置主要产品为精制液化气和精制石脑油,标定期间的精制石脑油和精制液化气分析结果见表4和表5。

表4分析说明,原料焦化汽油的溴价、硫含量、氮含量、焦化汽油干点均小于设计值。

从表4和表5可以看出,通过优化装置原料、提高反应温度、提高平均床层温度、优化稳定塔参数等相关操作,混合加氢单元产品都能达到预期的标定目标,其中精制石脑油溴价≯2.5 gBr/100g,硫含量≯10 mg/kg,精制液化气烯烃含量≯1.0%,硫含量≯10 mg/m3,说明烯烃饱和反应和脱硫反应完全,反应深度达到要求。

3 结 论

(1)工业应用结果表明以焦化汽油和焦化液化气为原料进行加氢,在压力(基准+1.5)MPa~(基准+2.2)MPa、入口温度(基准+110)℃~(基准+150)℃的条件下,加氢后焦化液化气中烯烃含量≯1.0%,精制石脑油溴价≯2.5 gBr/100g,硫含量≯10 mg/kg,加氢后产物达到产品要求指标。

(2)对焦化汽油加氢而言,混合加氢工艺,焦化液化气对焦化汽油中的二烯烃有很好的稀释作用,缓解了二烯烃结焦问题,并相对延长催化剂的运行周期。

(3)焦化汽油和焦化液化气混合加氢技术是可行的。该项技术的工业应用,为企业搞好炼厂气的综合利用,提高装置运行的经济性,提供了一条有效的选择途径,拓展了乙烯原料来源。

参考文献:

[1]李立权. 焦化汽油单独加氢技术工程化的问题及对策[J]. 炼油技术与工程,2012,42(1):14-20.

[2]方向晨,艾抚宾,等. 液化气加氢反应动力学研究[J],石油化工,2013,42(3):399-403.

[3]乔凯,方向晨,艾抚宾. 液化石油气加氢生产乙烯裂解料的方法:中国专利,201010513951[P].2012-05-16.

[4]艾抚宾,乔凯,方向晨,等. 液化气加氢热力学的研究[J]. 石油化工高等学校学报,2013,26(1):29-32.

[5]祁文博,艾抚宾,等. 焦化干气加氢热力学研究及其工业应用[J]. 当代石油石化,2016,24 (11):20-24.