基于碱溶酸沉法的亚麻籽油蛋白分离工艺优化

2019-12-02郝文来

摘 要:将亚麻籽油作为原料,选择碱溶酸沉法进行蛋白分离。先基于胶酶法对亚麻籽油进行脱胶预处理,在粉碎脱脂之后,通过碱溶酸沉法,进行亚麻籽油蛋白分离工艺优化,从提取pH、料液比、时间、温度四要素对其在亚麻籽油蛋白分离提取率中的影响做了详细分析。通过研究证明,亚麻籽油蛋白分离工艺的最佳参数为:提取液pH=9.5;温度50 ℃;料液比1∶30;时间为60 min,在此工艺条件下,蛋白分离提取率高达51.66%,蛋白质量分数高达92.28%。

关 键 词:碱溶酸沉法;亚麻籽油;蛋白;分离工艺

中图分类号:TQ 041 文献标识码: A 文章编号: 1671-0460(2019)10-2285-03

Abstract: Defatted flaxseed oil was used as raw material, and alkali soluble acid precipitation method was selected for protein separation. At first, flaxseed oil was pretreated by pectin enzyme method, and after comminuting and defatting, flaxseed oil protein was separated by alkali-solution and acid-isolation method, and the separation process was optimized by response surface analysis method. The effect of extracting pH, material/liquid ratio, time and temperature on the extraction rate of flaxseed oil protein was analyzed in detail, and the optimum technological parameters were determined. The results showed that the optimum parameters of flaxseed oil protein separation process were as follows: the pH=9.5, the extraction temperature 50 ℃, and the ratio of material to liquid 1:30, the time 90 min. Under these conditions, the extraction rate of protein was 51.66% and the mass fraction of protein was 92.28%.

Key words: Alkali-solution and acid-isolation method;Flaxseed oil;Protein;Separation process

由于亚麻籽油蛋白分离时极易发生乳化、难离心、过滤难等现象,所以,在亚麻籽油蛋白分离提取时,还需预先处理亚麻籽胶。本文通过首先预处理亚麻籽脱胶,然后采取碱溶酸沉法进行蛋白分离工艺优化,以此探索不同因素对于亚麻籽油蛋白分离提取率的影响,明确最佳工艺参数,从而保证蛋白提取率处于较高水平[1]。

1 实验部分

1.1 材料

亚麻籽油由大同市福瑞康鑫科技有限公司生产提供。

1.2 试剂与仪器

1.2.1 试剂

石油醚;氢氧化钠;盐酸;硫酸、硫酸钾;硫酸铜;甲基红、溴甲酚绿;硼酸。

1.2.2 仪器

自制脱皮机;哈尔滨东明医疗仪器厂生产的水浴振荡器;上海亚荣生化仪器厂生产的旋转蒸发器;余姚市金诺天平仪器有限公司生产的电子天平;杭州雷磁分析仪器厂生产的显酸度计;北京通润源机电技术有限公司生产的定氮仪;北京博医康实验仪器有限公司生产的冷冻干燥机;上海精密仪器仪表有限公司生产的离心机;上海申贤温设备厂生产的电热鼓风干燥箱;郑州南北仪器设备有限公司生产的消煮炉[2]。

1.3 原料预处理

先通过果胶酶脱胶处理亚麻籽,再处于常温状态下使用石油醚進行脱脂,放置到通风橱中12 h,将溶剂挥发以获取脱脂粉,储存到冰箱5 ℃状态进行保存。

1.4 提取工艺

选取定量脱胶脱脂亚麻籽与蒸馏水根据既定料液比相混合,再添加氢氧化钠调节到一定pH,搅拌提取30 min,离心20 min。在重复提取沉淀物之后,再次合并上清液,使用氯化氢调节pH到等电点,从提取蛋白,离心20 min,蒸馏水洗涤沉淀两次,使用氢氧化钠回调pH到7.0,以此搅拌沉淀复溶,并冷冻干燥,便可获得蛋白。

1.5 碱溶酸沉法分离工艺优化试验

根据单因素试验,基于Box-Behnken试验,选择料液比、提取pH、温度、时间作为因素,利用响应曲面法试验,并选择Design Expert软件针对数据进行回归分析[3]。而蛋白分离提取率作为响应值,试验设计具体如表1所示。

2 试验结果分析

2.1 亚麻籽油组分

亚麻籽油成分测量,组分结果具体如表2所示。

2.2 蛋白等电点测定

采用碱溶酸沉法进行蛋白分离时,添加酸到等电点十分重要,在等电点时,蛋白沉淀量会处于最高值,具体如图1所示。

从图1可知,在碱溶酸沉pH达到4.5的时候,蛋白沉淀量处于最高状态,所以,应选择pH=4.5时作为蛋白等电点[4]。

2.3 pH的影响

pH值的不断演变直接导致了蛋白带电状况的实时变化,对蛋白与蛋白、蛋白与溶液间的交互关系有着直接性影响,以此造成蛋白发生溶解性变化,导致蛋白分离提取率备受影响。具体如图2所示。

从图2可知,pH在蛋白分离提取率中的影响变化呈现凸形曲线。在试验范围以内,pH上升到9.5的时候,蛋白分离提取率开始逐渐提高,特别是在8.5~9.5之间,提高速度非常快。在pH值处于9.5~12.5之间时,则呈现缓缓下降的趋势。通过统计分析表明,pH在9.5时,提取率与其他值状态间存在极显著差异,所以,pH选择9.5为最佳工艺参数条件。而蛋白含量与分离提取率为正相关关系,所以,在9.5时,蛋白含量也是最高状态,且与其他值状态间存在极显著差异。

2.4 料液比的影

料液比对蛋白分离提取率与蛋白含量的影响变化具体如图3所示。

从图3可知,料液比越大,蛋白分离提取率越高,在达到1∶25的时候,料液比持续增大,提取率开始缓慢提高,趋向于平衡状态。因为亚麻籽油中存在亚麻胶多糖,料液比低于1∶25,会导致蛋白提取液黏度太高,进而加大难度。但是料液比太高会导致蛋白分离提取率有所下降。通过综合试验分析,料液比为1∶30时,蛋白分离提取率与含量最佳[5]。

2.5 温度的影响

温度对蛋白分离提取率的影响变化具体如图4所示。

从图4可知,温度对于蛋白分离提取率的影响比较显著,处于20~50 ℃时,蛋白分离提取率会随着温度升高而提升。在温度处于50 ℃状态下时,蛋白分离提取率处于最高水平。在温度持续上升时,蛋白提取率开始快速下降,这主要是由于在温度低于50 ℃时,温度上升,蛋白溶解性也会逐渐提高,但温度太高会造成部分蛋白变质,从而影响分离。所以,温度最佳工艺参数为50 ℃。

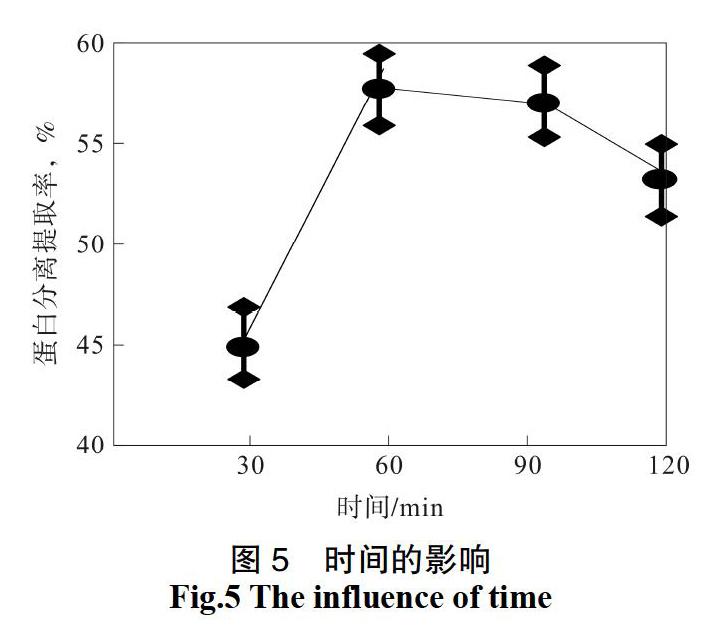

2.6 时间的影响

时间对蛋白分离提取率的影响变化具体如图5所示。

从图5可知,在时间从30到60 min之间时,蛋白分离提取率快速增加,而在超出60 min之后,开始有所下降。这主要是由于蛋白溶出需要耗费时间,在60 min左右便已经达到均衡状态,继续搅拌所产生的剪切力极易导致并入空气泡,造成溶出部分的蛋白吸附到空气界面,导致构象异常变化,引发蛋白变性与沉淀。此外,随着时间增加,会导致蛋白分离成本提高,所以,时间最佳工艺参数为60 min[6]。

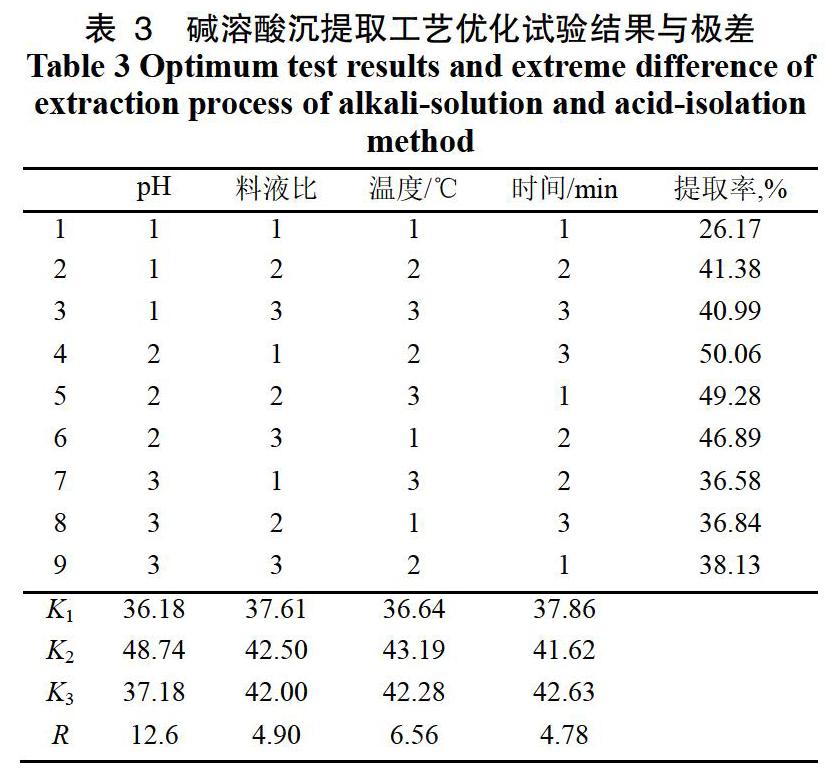

2.7 碱溶酸沉法分离工艺优化试验结果分析

碱溶酸沉提取工艺优化试验结果与极差(R)分析具体如表3所示。

从表可知,根据R大小,对蛋白分离提取率造成影响的因素按照从小到大的顺序分别为:时间、料液比、温度、pH值。而基于碱溶酸沉法的亚麻籽油蛋白分离工艺最优组合为:pH为9.5;料液比为1∶30;温度为50 ℃;时间为60 min,符合单因素试验结果[7]。

3 结 论

在脱皮脱脂之后所得亚麻籽油制品,蛋白大约在52.2%。基于亚麻籽油为原料,通过碱溶酸沉法进行蛋白分离,为保证蛋白分离提取率,改进并优化分离工艺条件。通过研究证明,亚麻籽油蛋白分离最佳工艺的参数为:提取液pH=5、温度50 ℃、料液比1∶30、时间为90 min,在此工艺条件下,蛋白分离提取率高达51.66%,蛋白质质量分数高达92.28%。

参考文献:

[1]孔慧广,田少君.亚麻籽分离蛋白的制备及其主要抗营养因子研究[J].食品安全质量检测学报,2018(6):1440-1444.

[2]徐江波,肖江,陳元涛,等.响应曲面法优化亚麻籽蛋白提取工艺[J].食品研究与开发,2014,35(20):36-41.

[3]刘斯博,田少君,夏克东.亚麻籽油微胶囊芯材的释放条件及模拟缓释行为研究[J].中国油脂,2016,41(9):31-35.

[4]郝文来,刘连生.亚麻籽功能成分的综合提取工艺研究[J].现代食品,2017(20):108-110.

[5]杨雪艳,聂开立,林风,等.亚麻籽功能成分的综合提取工艺研究[J].中国油脂,2017,42(1):116-120.

[6]孙红.水相法提取亚麻籽油与蛋白质的研究[D].江南大学,2015.

[7]周羽,叶莉婷,蒋陈添,等.亚麻籽全营养成分的综合利用[J].粮食与油脂,2019,32(1):63-66.