异形坯连铸结晶器锥度的优化设计

2019-12-02黄明

黄明

(安徽省地矿局322 地质队,安徽 马鞍山243000)

1 结晶器的锥度设计方法

结晶器内部的坯壳逐渐形成并呈现越来越厚的趋势,则坯壳断面就会逐渐收缩。对结晶器的传热情况进行改善,需要设计向下的结晶器锥度。若是结晶器锥度过大,将会导致结晶器挤压坯壳,从而使得角部发生凹陷。同时结晶器和坯壳之间会发生更剧烈的摩擦,使得结晶器出现严重的磨损。气隙现象的发生,会形成角部热点,从而导致坯壳变薄甚至开裂。结晶器的锥度减小,会加大气隙现象,从而减小热流,致使坯壳出现质量问题。单一锥度结晶器容易受到不均匀气隙厚度和不规则气隙形状的影响,导致其在连铸过程中发生不良质量问题。

在进行结晶器锥度的设计时,结晶器的倒锥度需要维持铸坯在冷却收缩后与结晶器内表面的接触。倒锥度(Tap)通常以结晶器内腔尺寸(单位长度)变化率表示:

式中,Tap为结晶器倒锥度,%·m-1;S上为结晶器上边长,mm;S下为结晶器下边长,mm;L为结晶器的长度[1]。

2 建立结晶器热力耦合模型

2.1 结晶器内铸坯热力耦合模型

2.1.1 模型假设

根据异形坯横断面截面图,可以对其模型做出如下假设:首先,拉坯方向的传热速率较小,可以将其选择性忽略,以简化计算流程;其次,可以将铸坯横断面变形问题假设为平面应变,以更好地理解;再次,由于结晶器振动会影响铸坯的传热情况,而通过假设可以将其忽略;最后,在高温条件下,钢容易发生塑变,所以能够以弹塑性模型计算。除此之外,模型假设能够将这些问题简化为二维非稳态导热问题,能够更加容易地使用网格形式来进行温度场分析以及变形情况分析。

2.1.2 边界条件

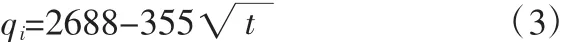

由于连铸机的类型、浇筑温度、铜板镀层厚度以及拉速等因素都会对结晶器和铜板间的热流密度(qi)产生影响。热流密度的计算公式如式(2):

式中,A、B均为常数;t为钢水在结晶器内的停留时间。

学者根据相关测量和研究,得知常数A、B的数值,得到式(3):

又根据相关实践研究,对式(3)进行了修正,得到式(4):

模型对称面可以应用绝热边界条件。由于角部的气隙作用会影响传热,因此,可以假设角部热流为中心部分的0.6~0.8 倍。

2.2 建立结晶器铜板热力耦合模型

2.2.1 基本假设

在建立结晶器铜板热力耦合模型时,需将结晶器的1/4 作为研究对象。首先,假设结晶器传热情况趋于稳定;其次,假设结晶器不受振动的影响;在此,假设结晶器铜板不受到其他变形情况的影响,仅发生弹性变形;最后,假设结晶器铜板传热不影响铜板镀层。

2.2.2 边界条件

结晶器铜板的热边界条件为:

式中,λ 为铜板导热系数;h为对流传热系数;Ta为水温或者室温;Tb为结晶器铜板表面温度。

结晶器对称面采用绝热边界条件:

关于力学边界条件,需要将结晶器的对称面设置成对称位移边界条件;同时,结晶器冷面与背板刚性接触,其位移为0;结晶器铜板自由液面的上半部分,可以将其力学边界条件设为自由表面;将结晶器铜板的上表面和下底面设定为自由表面的边界条件[2]。

3 选择材料的物性参数

3.1 铸坯材料参数

本次选择了Q235 的钢种来模拟浇筑,同时根据相应公式测得该钢种固、液相线温度分别为1454℃和1510℃。其本构模型选用线性强化塑性模型。屈服应力和硬化模量随温度变化的情况如表1 所示。

表1 铸坯的屈服应力和硬化模量随温度变化情况

3.2 铜板材料参数

本文研究的异形坯结晶器铜板材料选取了铜-铬-锆-铝合金,以满足结晶器铜板对于强度、硬度和腐蚀程度的要求。

4 分析结果

根据铸坯以0.6m/min 拉速出结晶器下口时凝固收缩后的铸坯变形云图可知,收缩变形主要发生在翼板外侧面,窄边中心的收缩变形量最大,而其他部位,如翼板内侧、翼梢等处位移几乎为0。因此,在进行异形坯结晶器锥度设计时,可以忽略翼梢、翼板内侧等位置的锥度,加大对窄面、翼梢和腹板的锥度研究和分析。在不同的拉速条件下,铸坯的各个部位的变化情况各不相同,并且各自有一定的规律。比如,随着拉速的增加,铸坯结晶器内收缩量逐渐减小。

分析铜板的热变形结果可知,不同拉速弯月面上部的曲线基本一致,在此之后一直到出结晶器口这一段则会发生明显的变化。根据结晶器的设计原则,应当保持结晶器的倒锥度与铸坯在结晶器内凝固收缩曲线大致相等,因此,需要将结晶器分为3 锥度,以减小气隙对传热造成的影响。

从结果可以看出,异形坯结晶器窄面、翼梢、腹板的锥度呈现由上到下越来越小的趋势,充分体现了下小上大的特征。同时,拉速逐渐增加,其锥度逐渐呈现下降的情况。

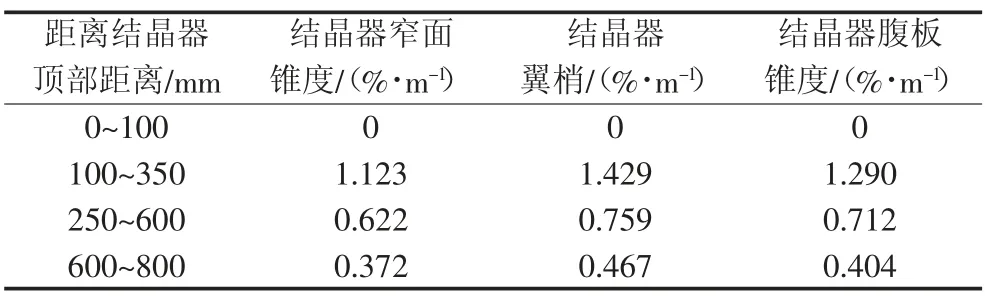

5 锥度设计

根据上述分析可知,结合模拟结果设计的3 锥度异形坯结晶器的锥度如表2 所示。

表2 3 锥度结晶器的锥度

可以看出,基于模拟结果设计的单锥度异型坯结晶器的锥度基本符合相关设计要求。

6 结语

综上所述,异形坯与其他铸坯的主要设计区别在于翼板内侧、翼梢等处的收缩位移几乎为0,因此,在设计结晶器锥度时,可以将其设置为0。铸坯的收缩变形的主要位置为翼板外侧面,窄边中心的收缩变形量最大。根据本文对于铸坯在结晶器内铸坯变形、结晶器铜板热变形以及拉速对结晶器锥度的影响情况的分析,得出了相应的设计结果和方案。