钻孔灌注桩声测管堵管率的控制

2019-12-02

(中交第三航务工程局有限公司宁波分公司,浙江 宁波 315000)

1 项目概况

鄞州至玉环公路椒江洪家至温岭城东段公路工程第TJ02标段主线桥长4.853km,工程造价14.6亿元。本工程包括主线高架1条总长4.583km,机场枢纽匝道8条总长4.994km,白剑线半菱形互通上下匝道2条总长0.674km,秀洲至路桥公路路桥南山至洋屿段高架1条长1.29km,共计总长11.541km;地面道路包括新建机场枢纽和白剑线交叉路口地面辅道。

本工程高架基础全部采用钻孔灌注桩+承台基础,共有钻孔灌注桩2129根,桩长均在80m左右,每根桩布置有3根声测管,声测管总长510960m。

2 现状调查

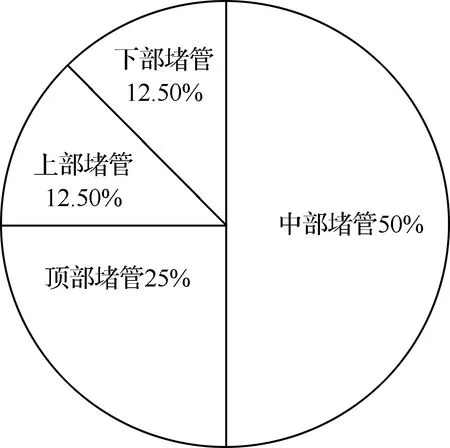

小组对以往工程以及本项目前期施工的灌注桩声测管实际情况进行了统计分析, 结果见表1~表2和图1。

表1 钻孔灌注桩声测管质量情况统计

表2 项目部7—8月钻孔灌注桩堵管情况调查

结论:从表2可以发现“中部堵管”“上部堵管”是钻孔灌注桩堵管率问题症结所在。从表1可以看出,目前钻孔灌注桩堵管率为6.9%,堵管率偏高。只要解决“中部堵管”“上部堵管”问题,就能将堵管率降低至6.9%×(1-0.5-0.25)=1.7%,将目标设定小于3%是合理的。

图1 调查分析饼分图

3 目标设定

小组成员依据本工程施工时间和施工成本,将本次活动目标设定为钻孔灌注桩声测堵管率小于3%。

4 原因分析

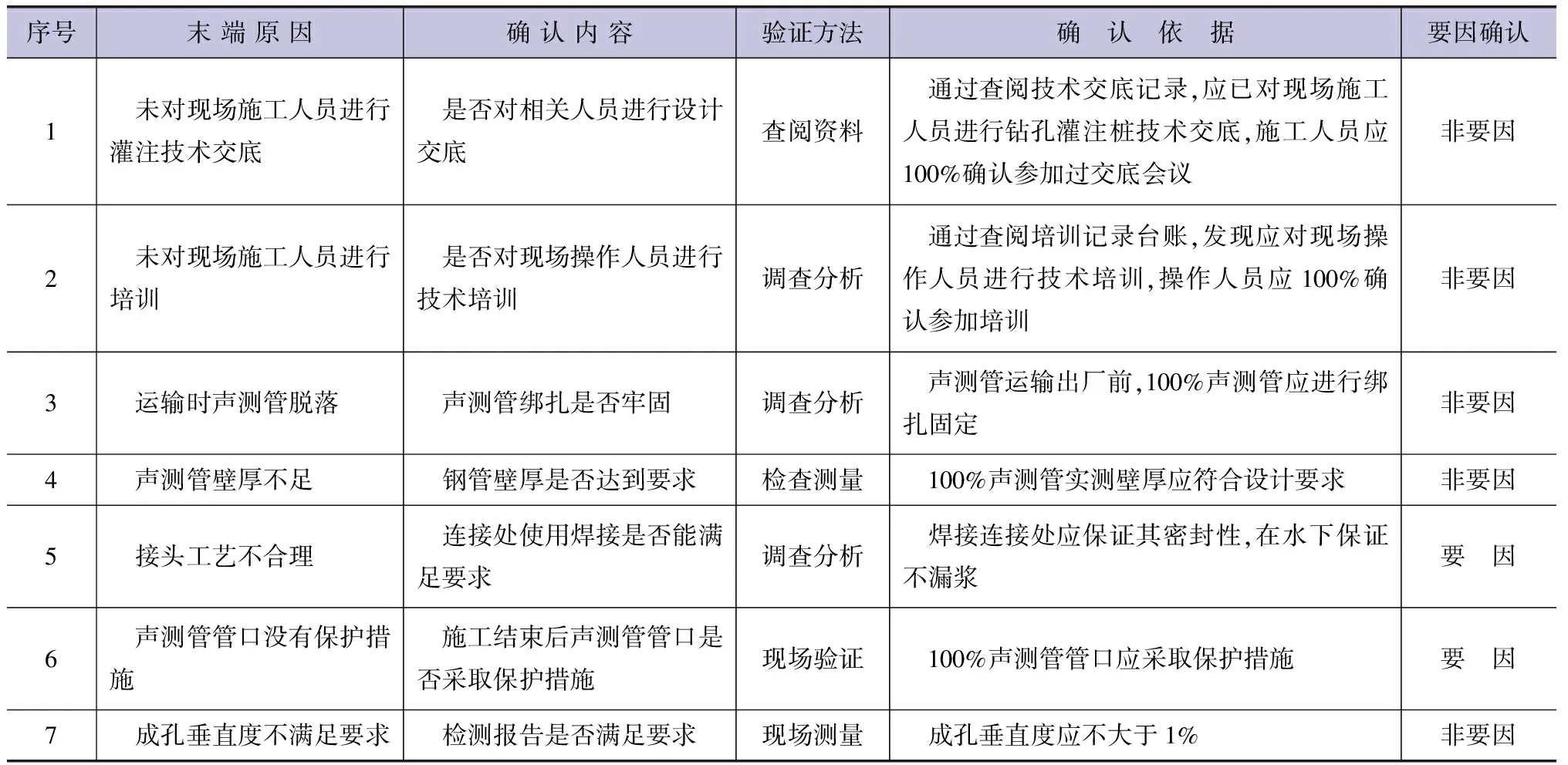

小组于项目部会议室召开原因分析会,对现状以及存在的问题进行讨论,根据问题的根源从人员、机械、材料、方法、环境、测量6个方面分类进行原因分析。大家集思广益并运用头脑风暴法,通过关联图找出问题的7个末端原因并绘制成图表,见图2、表3。

图2 声测管堵管因素关联图

序号末 端 原 因确 认 内 容验证方法确 认 依 据要因确认1 未对现场施工人员进行灌注技术交底 是否对相关人员进行设计交底查阅资料 通过查阅技术交底记录,应已对现场施工人员进行钻孔灌注桩技术交底,施工人员应100%确认参加过交底会议非要因2 未对现场施工人员进行培训 是否对现场操作人员进行技术培训调查分析 通过查阅培训记录台账,发现应对现场操作人员进行技术培训,操作人员应100%确认参加培训非要因3 运输时声测管脱落 声测管绑扎是否牢固调查分析 声测管运输出厂前,100%声测管应进行绑扎固定非要因4 声测管壁厚不足 钢管壁厚是否达到要求检查测量 100%声测管实测壁厚应符合设计要求非要因5 接头工艺不合理 连接处使用焊接是否能满足要求调查分析 焊接连接处应保证其密封性,在水下保证不漏浆要 因6 声测管管口没有保护措施 施工结束后声测管管口是否采取保护措施现场验证 100%声测管管口应采取保护措施要 因7 成孔垂直度不满足要求 检测报告是否满足要求现场测量 成孔垂直度应不大于1%非要因

5 要因确认

5.1 未进行灌注桩技术交底

经小组成员查看技术交底台账和签到单,发现已召开钻孔灌注桩交底会,并已对桩基施工队伍所有工人进行技术交底。结论:已进行灌注桩交底,不会因为导管碰撞声测管导致中部堵管,且与顶部堵管无关联,因此为非要因。

5.2 对现场施工人员培训不足

小组成员查看项目部培训记录台账和签到单,发现已经召开过专项培训,针对现场的一些问题和可能出现的问题逐一做了详尽的解答,并已保留影像资料作为存底。结论:已对现场施工人员进行培训,不会因为声测管内进入泥浆导致中部堵管,且与顶部堵管无关联,因此为非要因。

5.3 运输时声测管脱落

小组成员对钢筋加工厂内的钢筋笼进行检查,发现每节钢筋笼都有三道声测管定位筋进行限位,每道声测管首尾部分均已用扎丝绑牢,尾笼底部用特制定位筋卡死。结论:已对声测管进行固定,不会因为运输时声测管脱落导致声测管变形,造成顶部堵管,且与中部堵管无关,因此为非要因。

5.4 声测管壁厚不足

经小组成员对声测管进行现场检测,发现声测管壁厚、强度、刚度均满足设计要求,因此声测管不存在不同程度的变形。结论:声测管壁厚满足要求,不会因为声测管壁厚不足导致中部堵管和顶部堵管,因此为非要因。

5.5 接头工艺不合理

小组成员对声测管连接方式进行调查分析,发现采用套筒式连接方式不合理,对施工环境和操作工人水平有较高要求。

不合理一:本工程声测管壁厚为2.5mm、3.0mm和3.5mm三种规格,由于声测管壁厚较薄,焊接时极易造成烧穿现象。

不合理二:对现场操作工人水平要求较高,如焊接的不饱满会导致声测管密封性很差,在水下会造成漏浆现象,导致声测管中部堵管。

结论:接头工艺存在不合理之外,是中部堵管的直接原因,因此为要因。

5.6 声测管管口没有采取保护措施

小组成员对5根刚施工结束的钻孔灌注桩进行抽查,发现其中有3根顶部未采取保护措施。结论:声测管管口未采取保护措施是顶部堵管的直接原因,因此为要因。

5.7 成孔垂直度不满足要求

小组成员查看灌注桩成孔质量检测报告并对此进行现场复测,发现抽查的3根钻孔灌注桩垂直度均满足小于1%的要求。结论:垂直度满足要求,不会导致声测管变形产生顶部堵管和中部堵管现象,因此为非要因。

6 制定对策

针对末端因素确认表里锁定的两个要因,一一制定以下对策,见表4。

表4 对 策

7 对策实施

7.1 实施一:建立奖惩细则,实施动态管理

措施1:建立相关的《质量奖罚细则》,对桩基施工班组进行交底,要求参会人员填写签到单,确保施工班组内成员全部到场,并严格按照条目中内容执行,对第一次执行不到位的班组进行警告,对于再犯的直接进行经济上的处罚。

措施2: 设置专人为巡查人员,根据微信群里施工动态信息对现场进行巡查,抽查结果见表5。

表5 抽检结果一览表

效果验证:经过小组成员对现场的调查,发现100%声测管管口已采取保护措施,超出预期的98%的目标。

7.2 实施二:将接头形式换为法兰连接

措施1:在声测管接头的底管和顶管上面分别焊接法兰,然后在两片法兰中间放入密封胶圈。最后通过螺丝和螺母把两片法兰拧紧,这样就行实现了法兰式声测管的连接。

安全可靠:两个法兰盘之间装有密封圈垫片,通过螺栓连接,可保证声测管连接处良好的密封性和抗拉、抗弯及抗震动性能。

现场施工经济、快捷:适合各种环境的现场施工,在组装过程中不需要任何电力及其他辅助设备,因此不受现场用电情况及天气影响,现场施工简便快捷,保证了灌注桩的施工效率。

措施2:将两法兰片中间的垫片替换成橡胶圈,橡胶密封圈本身材质较软,可以很好地填充空隙,进一步加强接头处的密封性,见图3。

图3 法兰式连接成品图

效果验证:对现场的20根灌注桩进行调查,发现声测管中部堵管率为0,超出预期的98%合格率的目标。

8 效果检查

小组成员对已施工完成的768根钻孔灌注桩进行调查,其中:已检测341根,无声测管中部堵管和顶部堵管现象,堵管率1.7%,见图4。

图4 成果对比柱状图

a.社会效益:本次活动有效降低了声测管堵管率,确保了桩基工程施工质量,使工程质量得到了提升,得到业主及监理的肯定。

b.经济效益:声测管堵管率的降低避免了因施工中声测管的堵管事件造成的工期延误、工程产值减少等不必要的损失。

本次QC为项目部节省了41.85万元,缩短了25.8天工期,具体如下:

经济对比:

活动前:320(取芯费用320元/m)×80(平均桩长80m)×341(已完成检测钻孔灌注桩数目)×6.9%(堵管率)+341(已完成钻孔灌注桩数目)×(1-6.9%)×2000(超声波检测2000元/根)=123.73万元。

活动后:320(取芯费用320元/m)×80(平均桩长80m)×341(已完成检测钻孔灌注桩数目)×1.7%(堵管率)+341(已完成钻孔灌注桩数目)×(1-1.7%)×2000(超声波检测2000元/根)=81.88万元。

经济上节省:123.73(活动前)-72.94(活动后)=41.85万元。

时间对比:

活动前:341(已完成钻孔灌注桩数目)×6.9%(堵管率)×36(取芯一根80m长的桩需36h)+341(已完成检测钻孔灌注桩数目)×(1-6.9%)×1(超声波检测仪一根桩需1h)=1164.5h。

活动后:341(已完成钻孔灌注桩数目)×1.7%(堵管率)×36(取芯一根80m长的桩需36h)+341(已完成检测钻孔灌注桩数目)×(1-1.7%)×1(超声波检测仪一根桩需1h)=543.9h。

工期上节省:1164.5(活动前)-411.4(活动后)=620.6h≈25.8天。

9 结 语

通过开展本次QC小组活动,成功降低了钻孔灌注桩声测管堵管率,减少了因施工中声测管的堵管事件造成的工期延误、工程产值降低等不必要的损失,同时编写了《降低钻孔灌注桩声测管堵管率作业指导书》,指导公司其他项目的施工。