航空发动机离心叶轮高阶模态振动故障研究

2019-12-02雷沫枝胡国安王月华王国文阎伟巍

雷沫枝, 胡国安, 王月华, 王国文, 阎伟巍, 刘 超

(1.中国航发湖南动力机械研究所,湖南 株洲 412002; 2.航空发动机振动技术航发科技重点实验室,湖南 株洲 412002)

先进的航空发动机叶片造型复杂,工作条件恶劣,承受着气动应力、振动应力、离心应力、热应力、高温氧化和热腐蚀的综合作用,在发动机研制、使用的整个寿命周期内,叶片断裂故障特别突出,据不完全统计,发动机故障中有70%~80%是由叶片故障引起的,叶片的可靠性成为发动机的关键问题[1-2]。国内外就叶片断裂故障开展了很多基于冶金和机械的故障研究[3-7]。

离心压气机具有压比高、稳定工作裕度宽、结构紧凑等优点,在中小型燃气轮机和航空发动机上得到了广泛的应用[8]。为了进一步提高发动机的性能,离心压气机要求更高的单级压比、效率,离心压气机的负荷越来越高,叶片强度问题也更加突出。

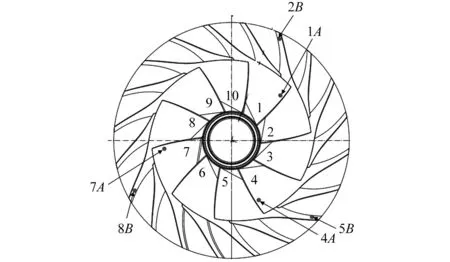

某航空发动机双级离心压气机在150 h持久试车期间,第一级离心叶轮大叶片发生进气边及排气边断裂掉块故障(见图1和图2)。故障叶片断口检查结果表明断裂源于高周疲劳。对叶片振动特性进行了有限元分析,选取合适的振动应力测点,实测压气机第一级离心叶轮大叶片在工作转速范围内的振动应力,获得了叶片故障部位振动应力水平及对应的共振转速、共振频率和激振源信息,确认叶片的大应力由离心叶轮出口径向扩压器结构因素激起的高阶模态共振引起,这超出了着重关注低阶共振的传统设计经验。通过计算和试验对离心叶轮叶片高周疲劳强度进行分析,结果表明:叶片故障部位的振动应力水平超过了其许用应力水平,从而造成叶片疲劳断裂。

图1 离心叶轮大叶片进气边断裂掉块Fig.1 Leading edge rupture of the centrifugal impeller main blades

图2 离心叶轮大叶片排气边断裂掉块Fig.2 Trailing edge rupture of the centrifugal impeller main blades

1 离心叶轮强度设计与振动故障

1.1 离心叶轮概况

离心叶轮设计转速为37 500 r/min,选用材料为钛合金TC4。

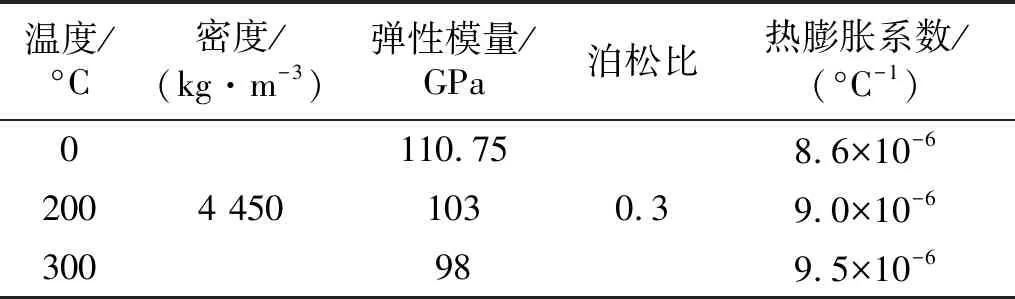

离心叶轮材料基本力学性能数据见表1。

表1 离心叶轮材料数据Tab.1 Material data of the centrifugal impeller

1.2 叶片振动设计

叶片高周疲劳多数是共振引起的,其振动可分为高阶模态振动和低阶模态振动。叶片的振动疲劳故障中,低阶模态的振动一般为单纯的弯曲、扭转振动,或者为简单的弯扭复合,振动能量大,振动疲劳故障模式多表现为靠近叶片根部的断裂,危害性很大,传统设计时考虑的是尽可能在常用工况下避开这些低阶振动。高阶振动相对于低阶振动分散性大,高阶振动疲劳损伤常见形式为叶尖部位裂纹掉块,引起的危害性相对低阶振动小,而且在发动机常用工作转速下避开所有高阶振动很难。

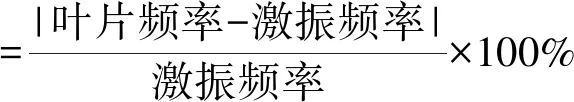

该离心叶轮设计时,根据设计准则只考虑叶片前3阶频率安全裕度,要求安全裕度大于5%。叶片固有频率的安全裕度按式(1)计算

(1)

激振源一般考虑低阶激振以及叶轮前后静子激振源,激振源和激振倍频数列于表2。

表2 激振源和激振倍频数Tab.2 Exciting source and engine orders

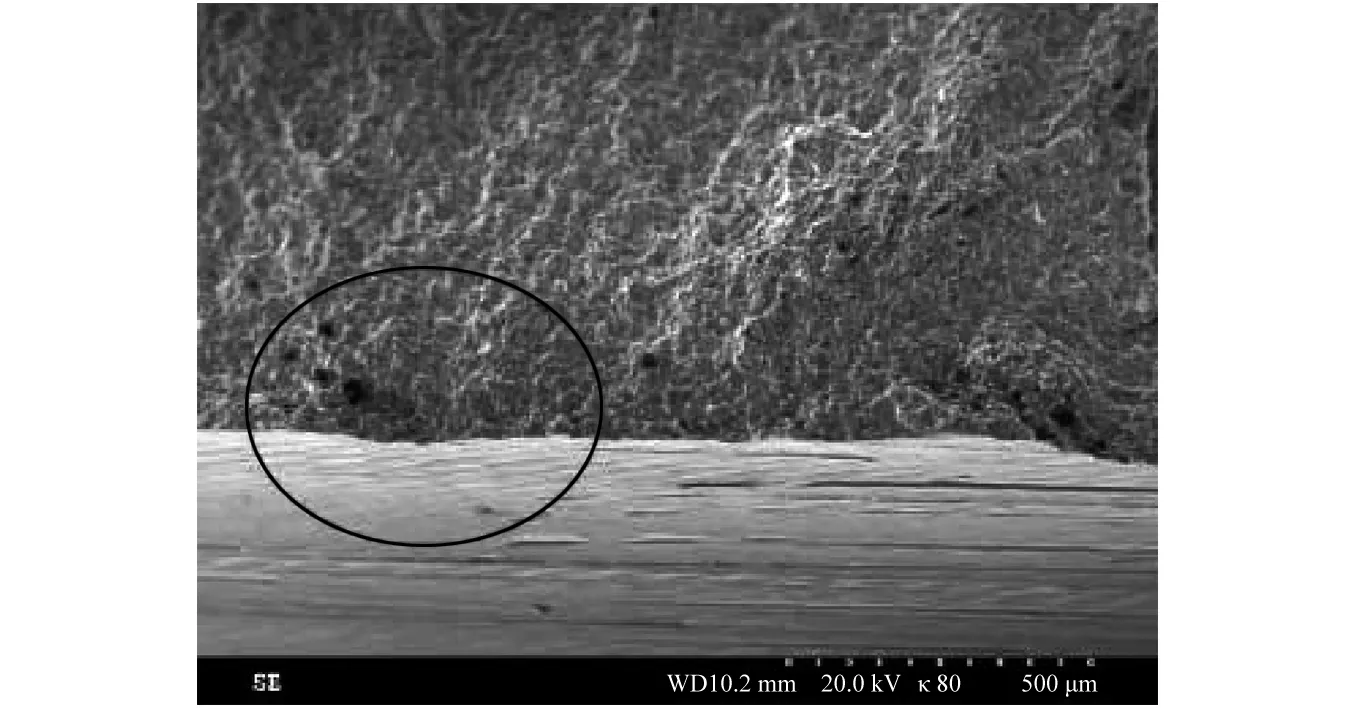

叶轮稳定工作转速为NG1,NG2,NG3三个转速(分别为设计转速的72%,93%,109%)。叶片前3阶固有频率(n1,n2,n3)的共振Campbell图如图3所示,其中k=3,k=5的激振源在NG1,NG3的转速下与叶片第1阶固有频率的安全裕度最小,按式(1)进行安全裕度计算,其结果列于表3,可见叶片前3阶模态频率的安全裕度满足要求。

图3 叶片前3阶频率Campbell图Fig.3 The Campbell diagram for blade 1st to 3rd modes

转速模态阶次安全裕度/%K=3K=5NG1155.4 6.8 NG3111.0 33.4

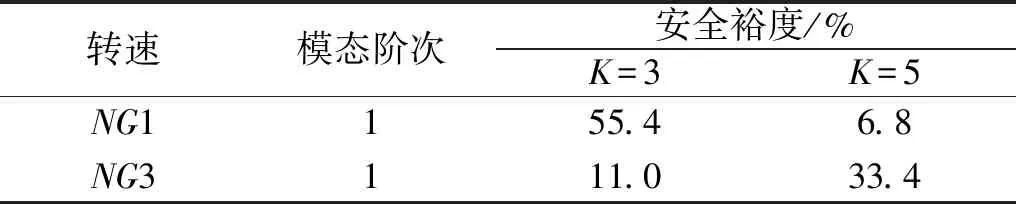

1.3 故障检查

叶片断裂故障发生后,进行了材料、设计、制造方面的复查,除叶片表面存在划痕及粗糙度超差外,其它均符合要求,不排除存在影响钛合金疲劳强度的加工损伤。用扫描电镜对断口进行分析,结果显示叶片断裂性质为高周疲劳断裂,疲劳源区呈线源,可见放射棱线特征,见图4。疲劳源区附近可见高周疲劳扩展,疲劳条带宽度为0.06~0.07 μm,见图5。

图4 排气边故障部位疲劳源区Fig.4 Fatigue initiation of trailing edge rupture

图5 排气边故障部位疲劳条带Fig.5 Fatigue striation of trailing edge rupture

2 叶片高阶振动特性分析

对叶轮在激振频率范围内共20阶振动模态及应力分布进行分析。采用ANSYS软件进行有限元前、后处理并进行振动特性计算。叶片共有10对大、小叶片,结构上具有循环对称的特点,在计算时截取了包含一组大、小叶片的循环段进行计算。采用十节点四面体单元划分有限元网格,叶轮循环对称段有限元模型共有87 245个单元,143 827个节点。在循环对称面施加循环对称约束,在轮盘上选取一个节点约束其轴向和周向位移。模态分析计算了0%,109%转速下的频率,用于创建Campbell图,应力分布分析计算工况为109%转速。

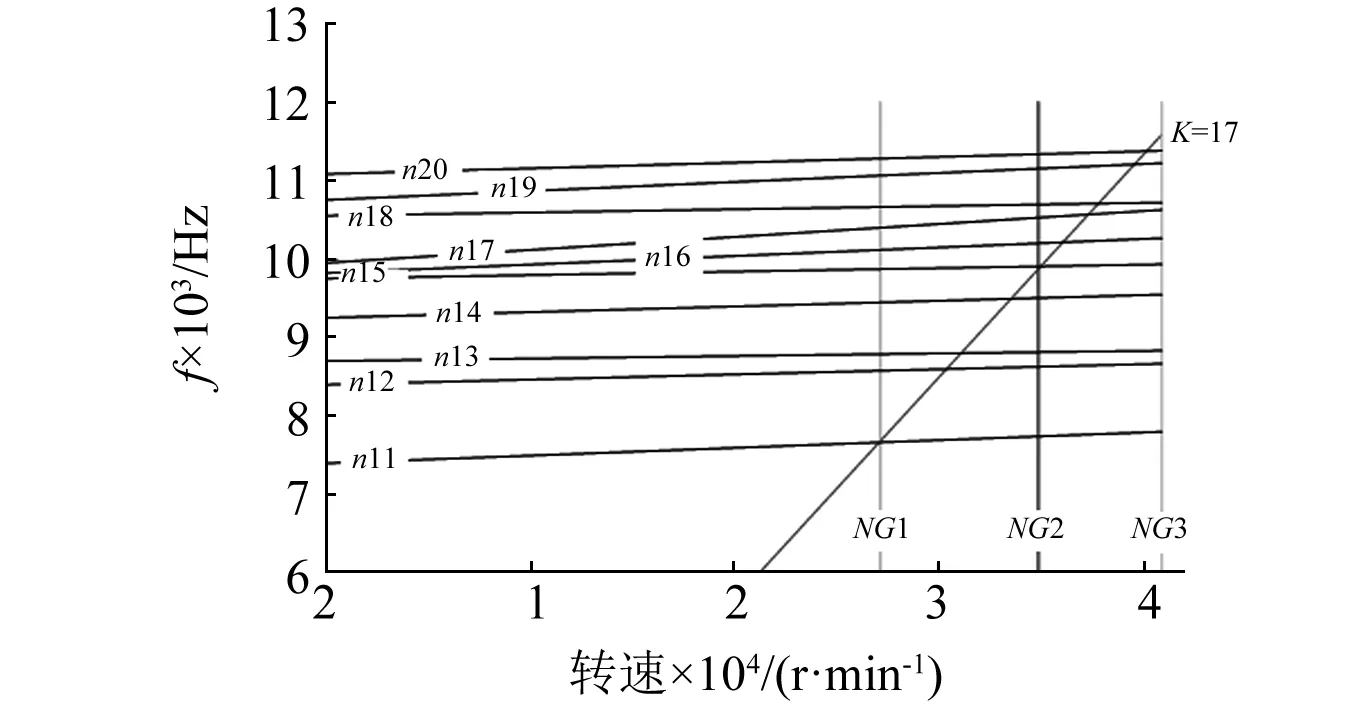

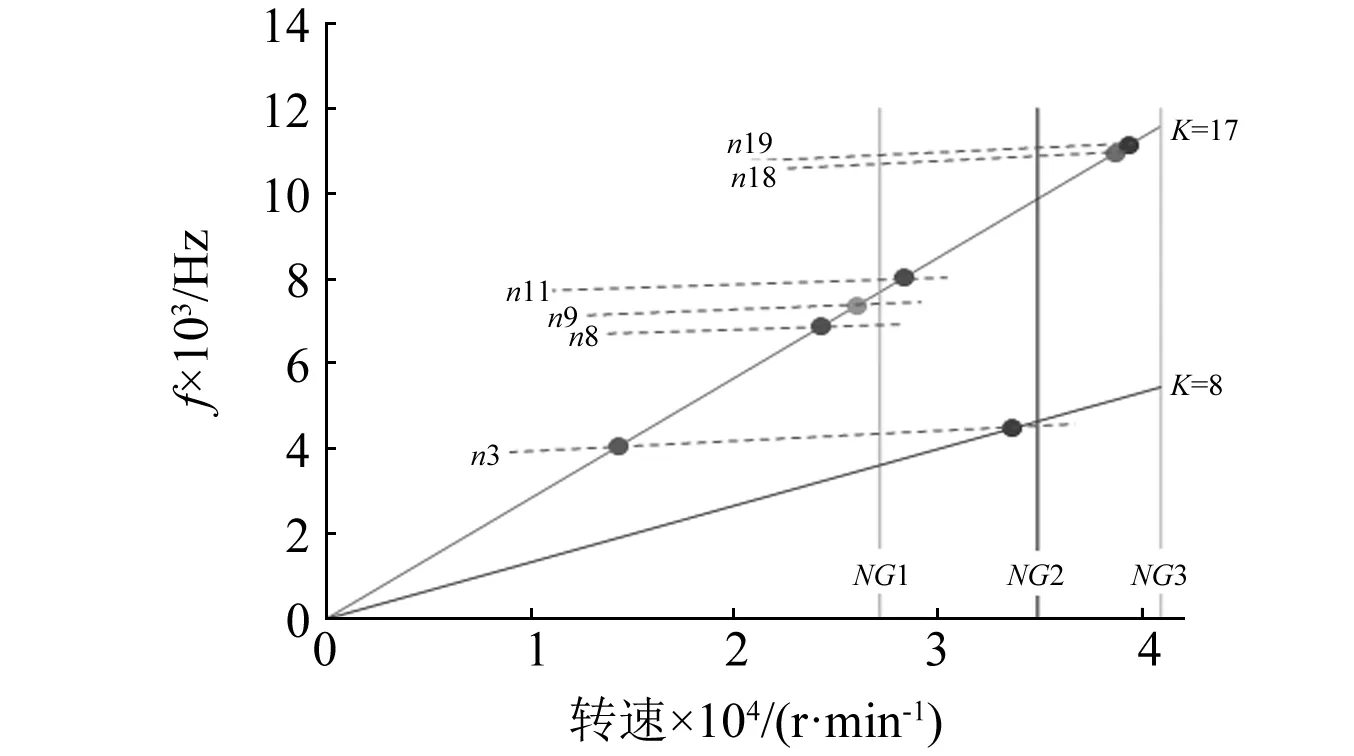

Campbell分析结果表明离心叶轮在NG1~NG3稳定工作转速范围内存在由激振源K=17激起n11~n20高阶模态振动的可能(见图6)。

图6 叶轮高阶振动Campbell图分析Fig.6 The Campbell diagram of impeller high order

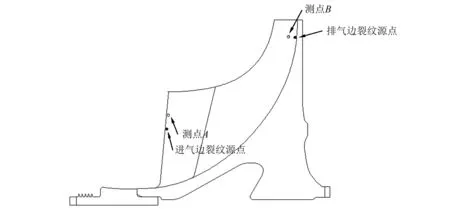

通过振动应力分布分析和应力敏感性分析,在故障部位附近选取对各阶模态敏感的测点,用于确定振动应力测试时应变计粘贴的位置和方向,通常要求测点敏感度大于30%。所选测点局部坐标系下的应力分量与叶轮最大模态应力的比值定义为测点敏感度。应变计按照选取的测点坐标和方向安装,测量值可以通过敏感度换算为叶轮最大应力部位的应力或其它关注部位的应力。

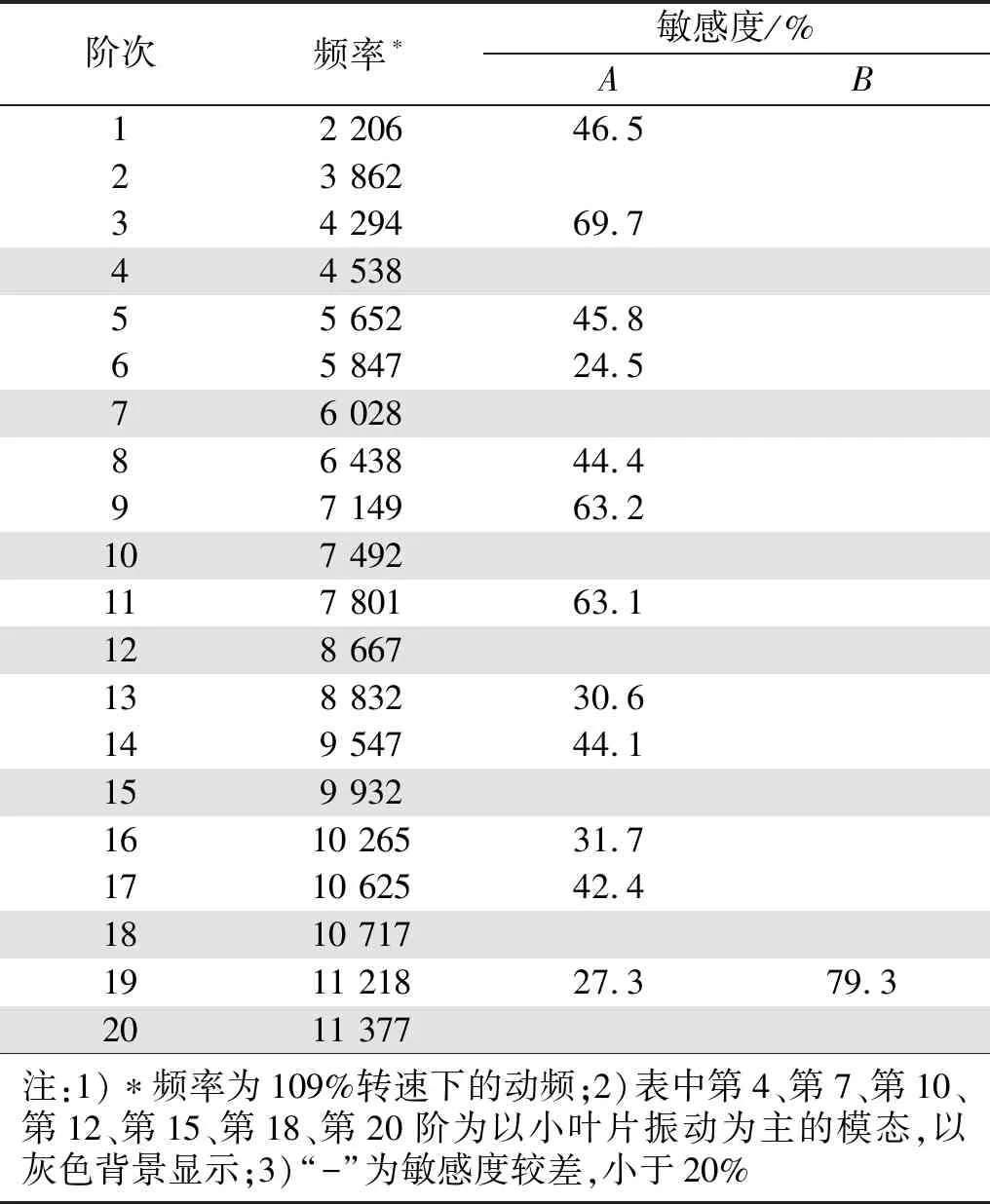

选取的振动应力测点如图7所示A点和B点,A点靠近叶片进气边故障部位,B点靠近叶片排气边故障部位。A,B测点对各阶模态的敏感性见表4,前20阶振动模态中,有些阶次是以小叶片振动为主,大叶片几乎没有什么振动,选择测点时可以不考虑这些模态阶次。A,B测点除第2阶叶轮模态外,能反映其它各阶以大叶片振动为主的叶轮模态,前述分析表明在已知激振源激励下,第2阶模态具有足够的共振裕度。

图7 叶轮振动应力测试测点Fig.7 Impeller dynamic stress measurement points

阶次频率∗敏感度/%AB12 20646.523 86234 29469.744 53855 65245.865 84724.576 02886 43844.497 14963.2107 492117 80163.1128 667138 83230.6149 54744.1159 9321610 26531.71710 62542.41810 7171911 21827.379.32011 377注:1)∗频率为109%转速下的动频;2)表中第4、第7、第10、第12、第15、第18、第20阶为以小叶片振动为主的模态,以灰色背景显示;3)“-”为敏感度较差,小于20%

3 叶片动应力测试

转子叶片的动应力测试由于能获得叶片在气动载荷和机械载荷下的振动响应,评估叶片在整个工作转速范围内的振动应力水平,已成为发动机研制、排故必不可少的一种测试手段。转子叶片动应力测试技术虽然难度较大,但经过多年的发展也取得了较大的突破[9-12]。

对该离心叶轮进行了动应力测试,A,B测点各周向分布于3个叶片上,共测试6个叶片,如图8所示。A测点分布于1#,4#,7#叶片,B测点分布于2#,5#,8#叶片。测点标记为1A,4A,7A,2B,5B,8B。

图8 测点在叶轮上的周向分布Fig.8 Circumferential distribution of measurement point

测试结果见表5和图9,表5为动应力测试A,B测点的振动应力峰值列表。

表5 动应力测量测点峰值列表Tab.5 Peak value sheet of dynamic stress

由表5可见分布在不同叶片上的同一测试部位识别的共振转速、共振频率一致性较好,振动幅值具有一定分散性,体现了叶片之间振动特性的差异。其中1A,5B振动应力最大。对于叶轮中其它未测量的叶片,其最大应力值还有可能更高。A,B测点测到的最大应变均出现在转速 39 300 r/min左右,共振频率为11 150 Hz左右。结合叶轮的应力分布分析结果和表4的频率和敏感度分析结果,可以判断:大叶片11 150 Hz附近的频率为叶轮的第19阶模态频率。测到的其它振动频率包含叶轮的第3、第8、第9、第11、第18阶频率,对应的振动应力峰值相对较小。基于表5数据进行叶片共振Campbell图分析(见图9),叶片的振动主要是由转速频率的17倍频激起,激振源与离心叶轮出口有17个径向扩压器叶片相关。

图9 叶片动应力测试结果Campbell图Fig.9 The Campbell diagram of the dynamic stress

4 故障部位动应力

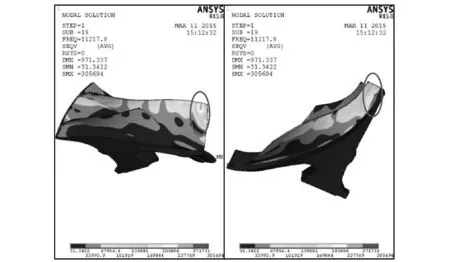

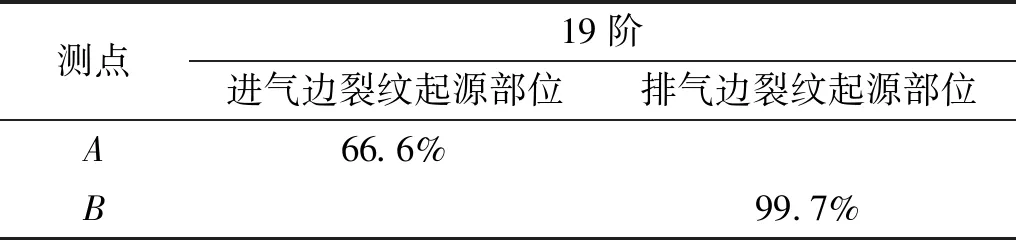

根据振动应力分布图(见图10),以大叶片振动为主的叶轮第19阶模态在大叶片进气边及排气边故障部位属于高应力区。为了解叶片裂纹起源部位的振动应力水平,需将测点A,B测点处的应力换算到裂纹起源部位。基于叶轮应力分布结果,进行测点相对于裂纹起源部位的应力敏感度分析,获得测点处应力相对于叶片裂纹起源部位应力的百分比,以此换算出叶片裂纹起源部位的应力水平。测点相对于故障部位的应力敏感度计算结果列于表6。

图10 第19阶振动应力分布Fig.10 Dynamic stress distribution of the 19th mode

测点19阶进气边裂纹起源部位排气边裂纹起源部位A66.6%B99.7%

叶片裂纹起源部位最大振动应力换算结果见表7(叶片材料弹性模量E取110 GPa)。

表7 故障部位最大动应力换算结果Tab.7 Maximum dynamic stress of the failure origin

5 叶片高周疲劳强度分析

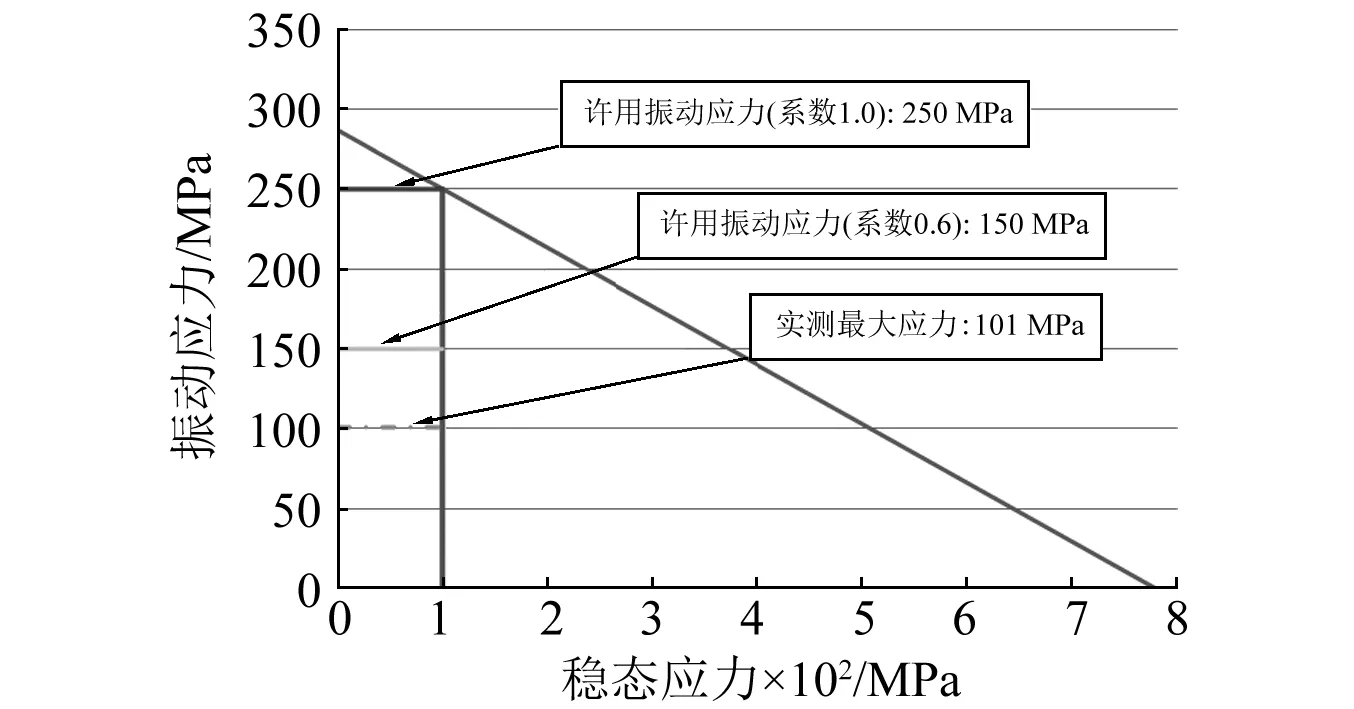

叶片材料拉伸性能数据见表8,S-N疲劳强度数据见表9。

表8 材料拉伸性能Tab.8 Material tensile strength

表9 材料锻坯室温疲劳强度(R=-1,Kt=1)Tab.9 Wrought material fatigue strength at room temperature(R=-1,Kt=1)

传统疲劳理论认为当材料循环次数超过1.0×107,S-N曲线趋于平缓,如果振动应力幅度低于材料疲劳极限则材料具有无限寿命。近代超高周疲劳研究发现[13],大多数材料都不存在传统意义上的疲劳极限,钛合金材料在超过1.0×107次循环后的疲劳强度仍然可以出现较大幅度的下降,如Ti-6Al-4V在4.0×107循环后S-N曲线出现第二个斜率拐点。动应力实测结果表明大应力共振的振动频率在11 100 Hz左右,共振转速为39 300 r/min(即设计转速的104.8%)左右,考虑到不同叶片的频率存在一定的分散性,对故障试验件在故障发生前高转速状态(≥设计转速的103.5%,对应共振频率≥11 000 Hz)的累计运行时间进行了统计,在0.774~3.4 h,对应的工作循环次数为3.0×107~1.3×108。因共振仅发生在该转速区间的某一转速下,实际振动循环次数应低于此值。本文中故障疲劳源位于叶片表面,与超高周疲劳源更易发生于试验件内部的现象不是十分符合。从故障发生前的循环次数及断口特征来看,更倾向于较大应力的高周疲劳行为。

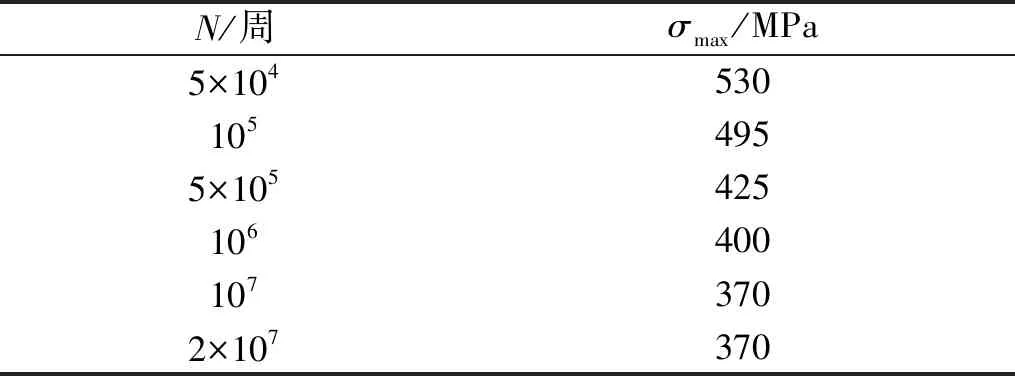

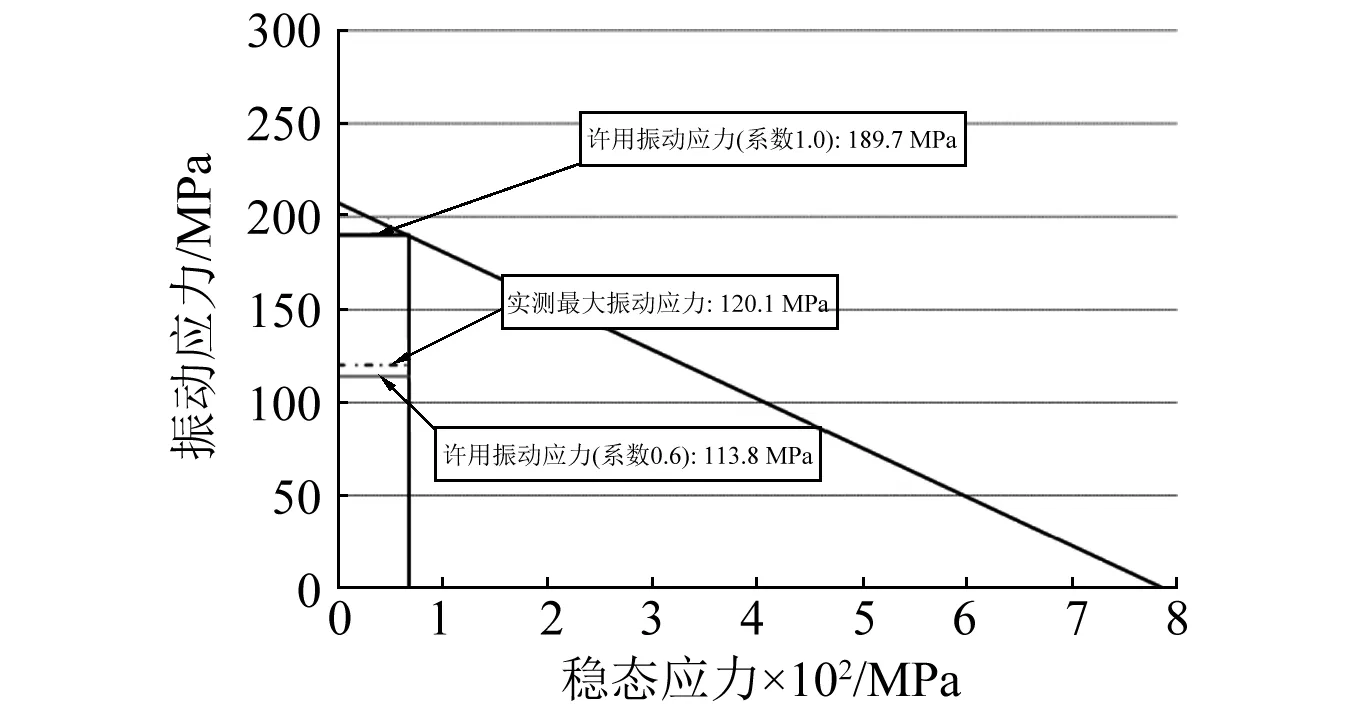

根据裂纹起源部位稳态应力分析结果和实测的振动应力,绘制了裂纹起源部位的Goodman图(见图11、图12),其中排气边故障部位稳态应力较高,且稳态应力与振动应力的大应力区非常接近。进、排气边两处裂纹起源部位的工作温度不同,在Goodman图中振动应力疲劳极限和稳态应力极限值不同。振动应力疲劳极限取构件振动疲劳试验获得的数据,低于材料疲劳极限。其中,考虑到构件振动特性的差异和疲劳极限的分散性,许用振动应力考虑了0.6的系数[14]。

大叶片进气边裂纹起源处的实测最大振动应力为120.1 MPa,高于考虑了安全系数的许用振动应力113.8 MPa,大叶片排气边裂纹起源处的实测最大振动应力为82.6 MPa,高于考虑了安全系数的许用振动应力41.8 MPa。

图11 大叶片进气边裂纹起源部位的Goodman图Fig.11 The Goodman diagram of the main blade leading edge failure origin

图12 大叶片排气边裂纹起源处的Goodman图Fig.12 The Goodman diagram of the main blade trailing edge failure origin

6 排故措施及验证

根据动应力测试和叶片疲劳强度分析结果,可以推断叶片进、排气边断裂原因是裂纹起源部位的实测最大振动应力超过了许用振动应力。针对故障原因提出了排除这一故障的几个途径:

(1)由于叶片振动疲劳极限远低于材料疲劳极限,说明制造过程中损失了材料强度(经检测,叶片表面粗糙度存在超差,对叶片振动疲劳极限具有一定的影响),通过优化加工工艺,提高表面质量和构件疲劳极限,可以提高许用振动应力。

(2)排气边故障部位稳态应力较高,稳态应力与振动应力的大应力区非常接近,通过优化叶型,降低排气边故障部位稳态应力,将稳态应力与振动应力的大应力区分离,从而提高许用振动应力。

(3)调低叶片高阶共振频率,在激振源阶次不变的情况下共振转速降低,减小该共振状态的激振力,从而降低叶片在该状态下的稳态应力和振动应力。

从上述途径入手,在不降低压气机气动性能的前提下,开展制造工艺优化、叶型设计优化。

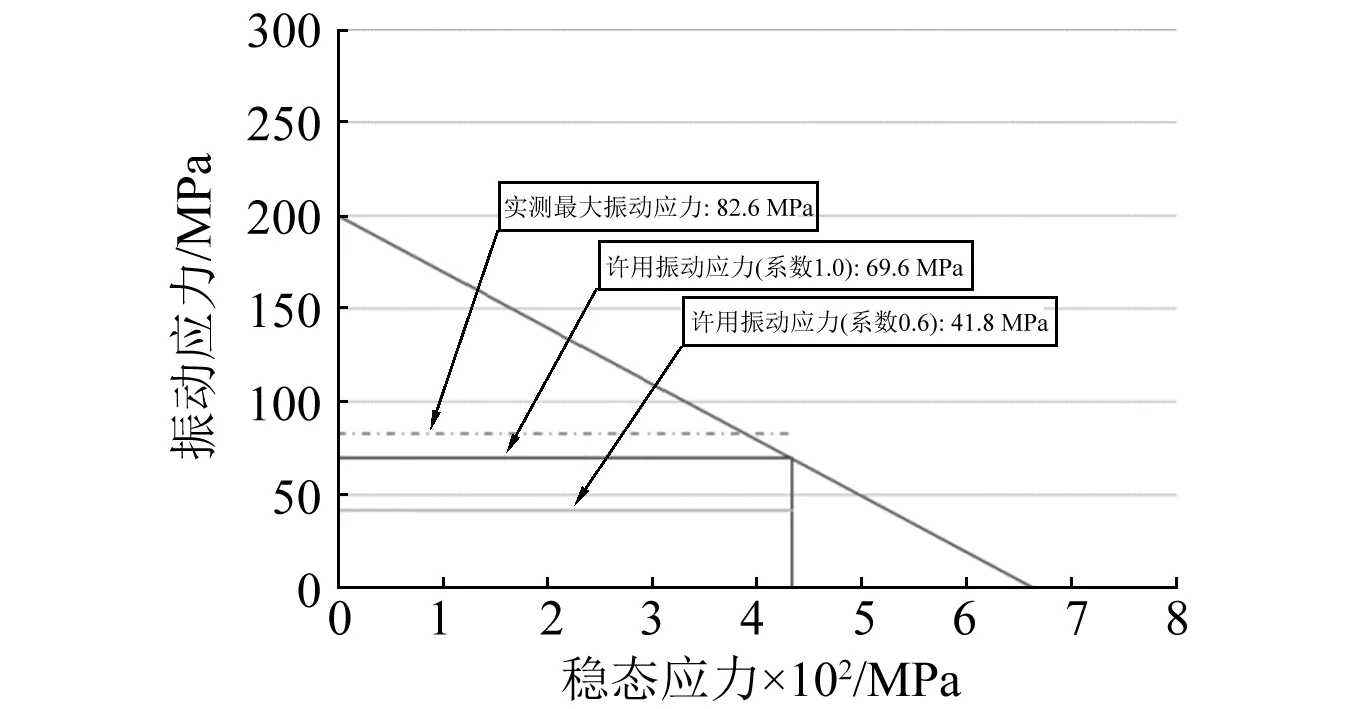

通过制造工艺优化,叶片的疲劳极限由210 MPa提高至287 MPa。叶型优化后,第19阶模态振动大应力区避开了位于叶轮出口的稳态大应力区,如图13所示。各阶模态频率相比原设计几乎都有所下降(见表10)。叶轮实测振动应力水平降低,最大振动应力为101 MPa。

图13 改进前后第19阶振动应力分布对比Fig.13 Comparison of the 19th mode dynamic stress distribution before and after improvement

模态阶次模态频率改进前改进后改进前后比较12 2062 163-1.9%23 8623 691-4.4%34 2943 909-9.0%44 5384 195-7.6%55 6524 835-14.5%65 8475 588-4.4%76 0286 0370.1%86 4386 335-1.6%97 1496 862-4.0%107 4926 903-7.9%117 8017 414-5.0%128 6677 652-11.7%138 8328 420-4.7%149 5478 542-10.5%159 9329 127-8.1%1610 2659 309-9.3%1710 6259 816-7.6%1810 71710 143-5.4%1911 21810 347-7.8%2011 37710 667-6.2%

对改进后的离心叶轮进行强度分析,如图14所示,表明叶片疲劳强度储备满足要求,且改进后的离心叶轮通过了150 h持久试车考核验证。

图14 改进后大叶片最大振动应力处的Goodman图Fig.14 The Goodman diagram of the main blade maximum dynamic stress location

7 结 论

(1)叶片动应力测试结果表明,叶轮存在由发动机转速频率的17倍频激起的第19阶共振,在大叶片进、排气边故障部位形成较大动应力。

(2)叶片动应力测试和高周疲劳强度分析结果表明,叶片断裂掉块的故障原因与叶轮存在大应力高阶共振、叶片疲劳抗力偏低有关。

(3)针对故障原因采取了有效的综合排故措施,包括:提高叶片自身抗疲劳性能、降低振动应力、降低稳态应力等,增加了振动应力裕度。

(4)设计准则仅考虑避开离心叶轮低阶(前3阶)共振,实践表明存在高阶振动破坏,应提高对叶轮高阶、高频振动问题的认识,完善相应设计准则。研制过程中应通过计算分析和动应力测试充分研究激振频率范围内的各阶振动,特别是要关注重要激振因素可能激起的重要模态。

(5)中小型航空发动机工作转速高,工作叶片激振频率范围宽,叶片固有频率阶次多,设计中无法完全避开共振,实测叶片振动应力是评估叶片强度和改进优化设计的重要手段。