基于ANSYS的包装箱虚拟仿真试验研究

2019-12-02元刘业峰

赵 元刘业峰

(1.辽宁省数控机床信息物理融合与智能制造重点实验室, 辽宁 抚顺 113122;2.沈阳工学院, 辽宁 抚顺 113122)

0 引言

随着现代工业分工与协作专业化的不断推进,市场配给对传统工业企业的作用越来越显著。尤其对于大型工业产品来说,一家企业包办所有零件并总装的情况越来越少。为了集中力量发展自身核心技术专长,降低生产成本,大部分企业采取从专业化供应商采购成品,自己生产部分专用零件并总装的模式进行生产,比如波音、空客等企业自身仅进行设计、装配和试飞等工作,将非重要零件的加工外包至全球多家供应商,单个供应商只生产独立的零件,无法接触总体设计思想。通用、宝马等企业自己生产核心部件(发动机、变速箱等),把总装线设在劳动力成本低的国家。因此这类企业生产过程中零部件周转运输是相当频繁的。

由于航空产品一般外廓尺寸较大、结构复杂精密,并且部分产品对运输环境要求较高,如控制环境湿度、隔绝氧气防止腐蚀等特殊要求,因此航空产品从供应商安全可靠地运输至总装企业是一个急需重视的挑战。

目前在航空产品方面,较为常用的包装运输设备主要有木质包装箱、金属材料包装箱等[1],以木材料包装箱应用量居多,内部辅以塑料包装袋抽真空防腐。抽真空防腐在隔离性能上存在缺陷,轻微的漏气即可使产品与氧气直接接触,存在腐蚀风险;如采用充入高压氮气的方式隔离,只要氮气压力高于大气压,即使存在轻微的漏气,在内压失效前也不会让氧气混入,隔离效果佳。但此种内压包装箱对箱体强度要求较高,需采用金属材料设计箱体,并保证箱体在充压后强度及稳定性方面满足运输要求。相关学者在参考压力容器相关标准对罐式集装箱进行强度分析[2]、钢制压力容器可靠性设计[3]和包装箱结构过渡区的强度优化[4]等方面做出了有益的探索和研究,但研究对象的结构大都较为规则,基本为圆形、椭圆形、方形等。对异型结构的金属包装箱,由于其在内压载荷下内部应力分布更为复杂,对其进行深入的研究具有重要的理论和实践意义。

1 研究方法与平台

应用国际通用的有限元分析软件ANSYS对包装箱进行强度计算和应力分布研究,结合包装箱具体结构特点采用三维实体有限元算法。有限元算法的求解步骤为:

(1)物理问题及求解区域定义:依据工程实际问题,在误差可接受的范围内给出求解区域的物理特性和几何外廓。

(2)对求解区域采取离散化处理手段:求解区域划分成大小、形状各异,且彼此节点连接的求解单元所组成的离散区域,此过程即为有限元网络划分。一般来说单元体积越小,离散区域的仿真程度越好,计算结果就越精确,但同时其计算量和误差可能增大,因此求解区域的离散化需考虑实际问题的需求和可接受的误差范围。

(3)确定变量控制参数:从工程实际问题抽象出物理问题,并用包含问题变量控制参数的微分方程组表示出来。为适用于有限元计算方法,一般把微分方程组简化为与之等价的泛函数形式。

(4)单元矩阵推导:首先创建一个近似的模拟解,推算出有限元列式,包括确定正确的单元坐标系,创建单元函数,并推导出各个状态变量的离散关系,组成单元矩阵(一般称其为刚度矩阵)。为了有限元求解过程收敛,单元矩阵需遵守多项要求。对工程实际问题来说,应关注每一单元的求解性能与边界,单元形状应当尽量简化,畸形单元不仅误差大,而且有可能缺秩,从而使问题求解过程无法收敛。

(5)矩阵装配求解:单元矩阵装配得到总体刚度矩阵,对总体刚度矩阵方程组求解。

2 问题描述

2.1 包装箱几何模型

包装箱的实体模型如图1所示,坐标系确定为:包装箱长度方向定义为X轴,水平方向定义为Y轴,竖直方向定义为Z轴。

图1 包装箱实体模型图

2.2 材料数据

综合考虑使用条件、强度、刚度、焊接性能、成本等相关因素,包装箱材料选用Q460号钢,具体参数见表1。

表1 材料数据

2.3 仿真试验状态选取

考虑包装箱使用过程,选取如下两个状态:

吊起状态:将包装箱吊起,脱离地面,受包装箱及产品重量作用。

氮封过载状态:包装箱稳定可靠地放置于地面,结构受气体压力、包装箱自重及产品重力作用,同时还需承受过载时的惯性力。

2.4 仿真试验载荷

包装箱重力载荷:包装箱质量为2 100 kg;

重力载荷:产品及其托架质量为2 400 kg;

气体压力载荷:内部气体压力为30 000 Pa(表压);

过载状态的惯性力:包装箱需在九级海况下存放,因此需要对九级海况产生的惯性力进行研究。通过调研分析,参考中国船级社(ccs)2007版《船舶与海上设施起重设备规范》中规定,物体在放置状态下,结构设计时应考虑能承受下列两种力综合作用:

(1)垂直于甲板的加速度为±1.0 g;

前后方向平行于甲板的加速度为±0.5 g;

静横倾30°;

风速55 m/s,作用于前后方向。

(2)垂直于甲板的加速度为±1.0 g;

横向平行于甲板的加速度为±0.5 g;

静横倾30°;

风速55 m/s,作用于横向。

参考中国船级社《集装箱检验规范》2008版,集装箱罐体在设计和制造时应遵循压力容器规则,并充分考虑在其规定的最大载荷下,承受运输过程中产生的如下惯性载荷:

1)在运动方向:总质量的两倍;

2)在与运动方向成直角的水平方向:总质量(当不能明确运动方向时,可接受的最大负载应为重量的两倍);

3)垂直向上:总质量;

4)垂直向下:总质量的两倍(包括重力)。

由于罐式集装箱的结构形式和工况与包装箱更为相似,且其标准更为严格,因此选择中国船级社《集装箱检验规范》2008版中关于产品在储运过程中所产生的惯性力作为考核载荷。

2.5 仿真试验有限元模型

除包装箱承受水平方向惯性力时载荷不具有对称性,采用整体有限元模型进行计算,其余状态的结构和载荷均具有对称性,计算时应用1/2有限元模型,以提升仿真效率。应用solid186单元进行网格划分,solid186单元为高阶实体带中间节点的20节点实体单元,适用于双自由度位移,可用于外廓形状不规则产品的模拟。此单元的定义借助于20个节点,其中每个节点具有沿xyz方向平移的3个自由度。SOLID186单元可模拟空间各向异性特征,支持弹塑性、超弹、蠕变、应力强化、大柔度分析能力。同时其可采用混合模式,模拟不可压缩的弹塑性模型和不可压缩超弹材料,具有各种输出选项。划分后的1/2有限元模型,共有339 348个单元、1 089 106个节点,如图2所示。

约束根据不同计算状态选取,吊起状态约束吊耳处,氮封过载状态施加地面约束,采用1/2有限元模型时施加对称边界条件。

3 包装箱应力分布仿真试验研究

首先对实际问题模型进行优化,由于其具有结构、负荷左右对称的特点,可在对称面上施加法向对称约束,水平过载状态由于载荷无对称型,只能采用全模型进行仿真。然后根据吊点处系留方式约束吊点位置自由度。最后在包装箱底部产品及其托架的托点处施加重力载荷。

考虑到有限元模型节点数量较多,求解规模大,为有效节省机时,应用条件共轭求解法(PCG)进行求解。首先创建网格单元的边界条件矩阵,自动设置问题初始近似解,然后通过迭代使求解结果收敛,满足给定的容差范围。根据结构材料和有限元单元的差异,条件共轭求解法会自动设置适用的初始求解条件,然后再进行求解。条件共轭法的优点在于节省机时,并且求解规模越大,节省的时间越多,应用效果良好。但需注意,病态矩阵将使求解结果不收敛,此时一方面需改善网格争来那个,重新划分网格分析,另一方面考虑应用其他求解器求解。

仿真实验的结果评定目前主要有四大强度准则理论:

1)第一强度理论(最大拉应力准则)。

认为造成材料脆性断裂破坏的主导因素是单向最大拉应力,与应力状态无关。当结构拉应力达到单方向极限应力,材料就会产生脆性断裂。适用于脆性材料,例如:铸铁。

2)第二强度理论(最大线应变准则)。

认为最大线应变是引起断裂的主导因素,与应力状态无关。当最大线应变超过单方向极限值,材料就将产生脆性断裂破坏。只适用极少数脆性材料,应用很少。

3)第三强度理论(最大切应力准则)。

认为最大切应力是产生屈服现象的主导因素,与应力状态无关。当最大切应力τmax大于等于单向应力状态下的极限切应力τ0时,材料即发生屈服破坏。主要适用于塑性材料,形式较为简单,应用范围广泛。

4)第四强度理论(结构改变比能准则)。

认为结构改变比能是引起材料屈服破坏的主导因素,与应力状态无关。当结构内某一点的改变比能超过单方向材料极限值,材料就要发生屈服破坏。适用于大多数塑性材料,计算结果比第三强度理论准确,但求解过程不如第三强度理论方便。

根据实际问题特点,本研究依据第四强度理论(形状改变比能理论)进行结果评定,对结构的范式等效应力(Von Mises Stress)进行考核,用应力等值线来描述模型内部的应力分布状态,从而快速确定模型中的最危险区域。

3.1 吊起状态仿真试验

为考察包装箱的承重能力,根据吊点位置分两种情况进行了仿真试验。

3.1.1 吊点在箱盖中部

结构变形集中于包装箱底部中间位置,变形最大值为0.405 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内。结构高等效应力区为吊点周边位置,等效应力最大值为40.8 MPa,但远小于材料的屈服极限σ0.2(460 MPa)。此状态结构整体应力水平均在较低范围,变形值也较小,仿真试验结果云图见图3~4。

图3 包装箱位移分布云图 图4 包装箱Mises等效应力仿真结果

3.1.2 吊点在箱底上部

结构变形在包装箱底部中间位置较为突出,最大值为0.462 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内。包装箱Mises等效应力在吊点附近上升明显,等效应力最大值为83.9 MPa,但仍小于材料屈服极限σ0.2(460 MPa)。此状态结构整体应力水平均在较低范围,变形值也较小,仿真试验结果云图见图5~6。

图5 包装箱位移分布云图 图6 包装箱Mises等效应力仿真结果

3.2 氮封过载状态仿真试验结果

根据《集装箱检验规范》的要求,对包装箱在最大工作负荷下承受本文2.4节给定的各种惯性力单独作用的情况进行了有限元计算,根据过载方向的不同分为4种仿真状态。

3.2.1 运动方向过载

结构变形极大值出现在包装箱侧面中部位置,最大变形值为3.813 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内,也可通过增大变形区承力梁规格或减小梁间距的方式减小变形量。

包装箱Mises等效应力大应力区在吊点附件,最大等效应力值为233 MPa,主体部位最大等效应力为181 MPa,均小于材料屈服极限σ0.2(460 MPa)。此状态结构应力主要由承力梁承担,应力水平相对材料性能较低,符合设计思想,仿真试验结果云图见图7~8。

图7 包装箱位移分布云图 图8 包装箱Mises等效应力仿真结果

3.2.2 水平方向过载

结构变形极大值出现在包装箱侧面中部位置,变形最大值为8.823 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内,也可通过增大变形区承力梁规格或减小梁间距的方式减小变形量。

包装箱Mises等效应力大应力区为吊点周边位置,等效应力最大值为297 MPa,主体部位最大等效应力为231 MPa,均小于材料屈服极限σ0.2(460 MPa)。此状态结构应力主要由承力梁承担,应力水平相对材料性能较低,符合设计思想,仿真试验结果云图见图9~10。

图9 包装箱位移分布云图 图10 包装箱Mises等效应力仿真结果

3.2.3 垂直向上过载

结构变形在包装箱侧面中部位置比较明显,最大变形量为3.393 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内,也可通过增大变形区承力梁规格或减小梁间距的方式减小变形量。

包装箱Mises等效应力在吊点周边达到最大,等效应力值最大可达225 MPa,主体部位最大等效应力为175 MPa,均小于材料屈服极限σ0.2(460 MPa)。此状态结构应力主要由承力梁承担,应力水平相对材料性能较低,符合设计思想,仿真试验结果云图见图11~12。

图11 包装箱位移分布云图 图12 包装箱Mises等效应力仿真结果

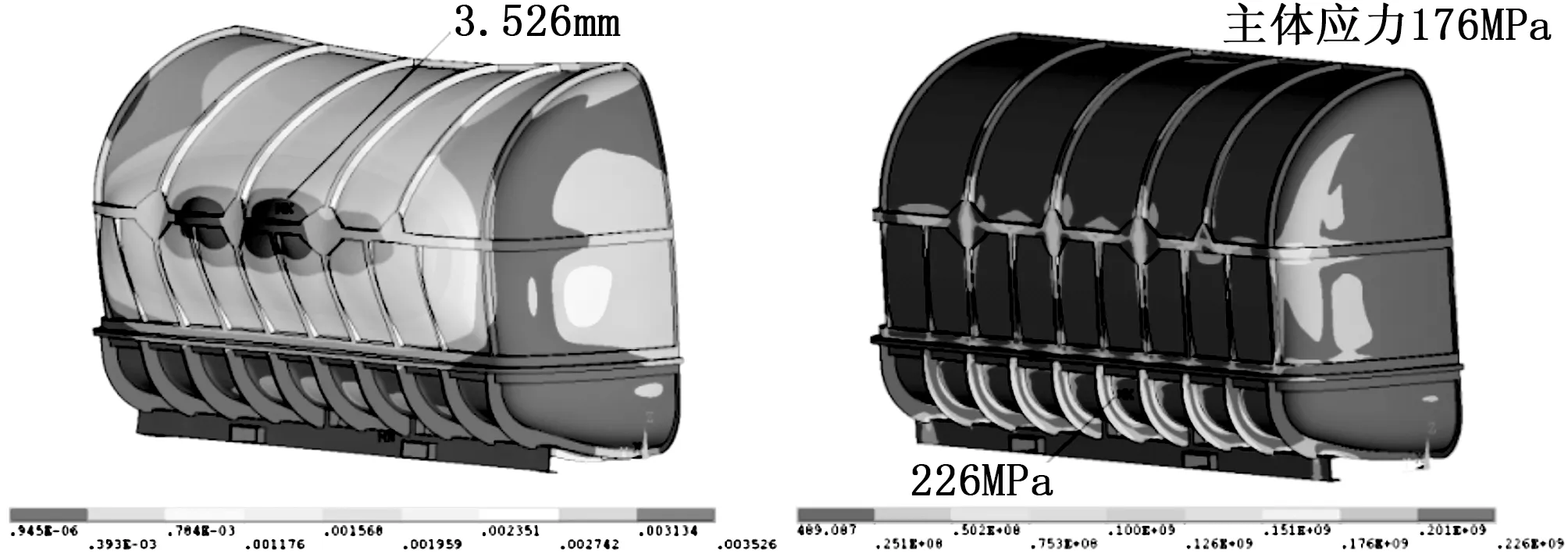

3.2.4 垂直向下过载

结构变形在包装箱侧面中部位置较为明显,最大变形值为3.526 mm。考虑包装箱整体结构和尺寸,此变形在可接受范围内,也可通过增大变形区承力梁规格或减小梁间距的方式减小变形量。

包装箱Mises等效应力较大区域为吊点周边位置,最大等效应力值为226 MPa,主体部位最大等效应力为176 MPa,均小于材料屈服极限σ0.2(460 MPa)。此状态结构应力主要由承力梁承担,应力水平相对材料性能较低,符合设计思想,仿真试验结果云图见图13~14。

图13 包装箱位移分布云图 图14 包装箱Mises等效应力仿真结果

4 仿真试验强度校核

1)两种吊点位置吊起状态的最大位移均出现在箱底中部,吊点处为大应力区。包装箱变形及等效应力最大值见表2。从表中数据可看出,吊起状态包装箱承受自身重力及重力载荷时的应力及位移均较小,包装箱的承重能力符合要求。

表2 吊起状态计算结果表

2)氮封过载状态水平方向过载时大应力区和最大位移在箱体侧面系留点处,其余方向过载时最大位移出现在箱体侧面,大应力区为箱底侧面方钢及与之接触的部位。不同过载方向时的包装箱最大位移、最大等效应力和主体等效应力值见表3,安全系数见表4。

表3 氮封过载状态计算结果表

表4 氮封过载状态安全系数表

《集装箱检验规范》中规定应通过实验测试或有限元计算确认罐式集装箱在最大工作负荷下承受各种惯性力单独作用下,其罐体、框架及其之间连接构件的Mises等效应力安全系数如下:

(1)对于屈服点明确的金属,按已确定的屈服应力,取安全系数1.5;

(2)对于屈服点尚未确定的金属材料,一般以0.2%来规定屈服应力,取安全系数1.5。

通过表4中数据可知,结构承受不同方向过载力时的安全系数均大于1.5,满足结构静强度设计要求。

5 结束语

1)因气体自身张力作用,为保证箱体在内部压力载荷作用下可靠工作,包装箱蒙皮应尽量设计成圆弧状。

2)在受尺寸约束限制,包装箱整体不能设计成圆筒形时,造成了圆弧过渡不平滑区应力集中较明显,对这些区域应用较多的梁进行加强,对圆弧过渡较平滑区域(箱盖上部和两端堵头)用较少的梁加强即可。

3)在梁的尺寸规格选取方面,考虑到箱体中部受载荷作用产生的变形相对较大,吊点位置在吊起状态时承受大部分重力载荷,因此上述两个部位采用尺寸规格较大的梁进行加强,其余部位采用尺寸规格较小的梁进行加强。