新能源整车控制器硬件在环测试研究与应用

2019-11-30黄福春

黄福春

(江西万年青水泥股份公司,江西 上饶 335500)

近些年来,随着国家对新能源汽车的重视,在政策和财政的双重支持下,国内各大汽车研究机构纷纷对新能源汽车投入大量人力物力[1]。但对于纯电动汽车的核心技术,国内相关机构对整车控制器的研究尚比较缺乏,因此研发一款能够商用的整车控制器能够打破国外同行在该方面的垄断,具有非常重要的意义。整车控制器 (VCU)负责采集加速、制动踏板等其他部件信号,通过对信息进行调度、分析计算做出相应的判断以控制下层各部件控制器的动作。VCU是纯电动汽车的核心控制部件,对保证汽车安全有效行驶的意义重大[2]。

1 VCU硬件在环自动化测试平台介绍

VCU主要通过计算机辅助设计开发,针对开发的需求过程一般采用的软件也不相同,但一般来说,整车控制器通常采用“V”模型开发流程。基于“V”模式下的开发流程,HIL测试是不可或缺的重要环节。因此对于VCU的开发必须掌握建立硬件在环系统 (HIL)测试的能力和方法[3]。

HIL测试是将研发完成的VCU放至软件模型模拟的试车环境下进行测试,模拟环境能够为VCU提供在试车上采集的各种工作信号,同时模拟子系统也能够接收VCU发出的控制信号并作出响应。因此HIL测试也被称作半实物仿真,是一种高效、快速的开发测试流程。主要具有检测控制、测试故障诊断、参数标定等功能[4]。

2 VCU在环自动化测试系统搭建

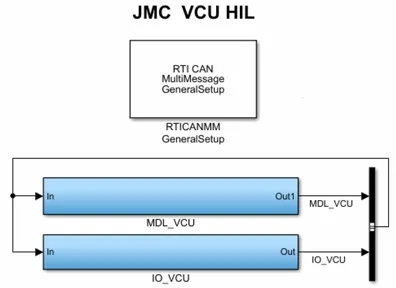

HIL测试系统的Simulink模型是“虚拟车辆”核心部分,主要包括IO_VCU和MDL_VCU。IO_VCU主要功能是仿真模拟VCU的各接口信号、程控电源控制以及ControlPanel。MDL_VCU主要模拟VCU整车的工作环境,整体结构如图1所示。

图1 HIL测试系统整体结构

2.1 IO_VCU

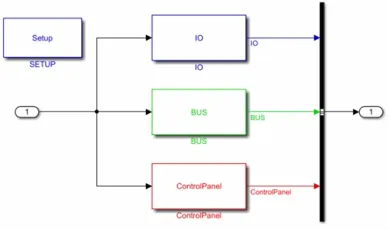

IO_VCU主要由VCU输入输出模块、CAN总线模块和ControlPanel模块组成。主要功能是仿真模拟VCU的各接口信号、程控电源控制及ControlPanel。其simulink模型如图2所示。

2.2MDL_VCU

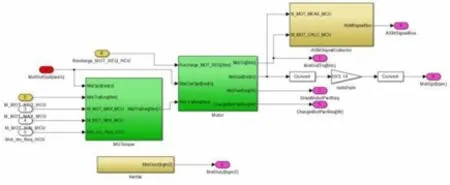

MDL_VCU包括了电机驱动模块、整车动力学模块和电池模块。主要功能是仿真模拟整车动力学系统,计算动力参数、车速,以及实现电池系统的控制。

基于simulink搭建的模型如图3所示。

图2 IO_VCU模型

图3 整车控制器simulink模型

2.2.1 电机模块模型

此模型用于模拟P3电机的几个工作模式。VCU上电之后,要对MCU发送工作模式指令,MCU需根据VCU的指令切换到相应的工作模式,并回应给VCU。模型如图4所示。

图4 电机模块模型

其主要工作分为以下几个阶段。

Step1:上电初始阶段,MCU进入初始化阶段 (MCU_WorkMode=0)。

Step2:经过一个周期后,MCU转而进入“LV_PWR_UP”模式 (MCU_WorkMode=1)。

Step3:当VCU发来上电命令以后,MCU根据VCU的命令切换到相应的工作模式下,同时MCU_IGBTfedbkEn=1。

Step4:如果VCU发送“Speed Control”模式命令,即Input_Control_Mode=1,那么,MCU的工作模式就要切换到“Speed Control”模式中,向VCU发送MCU_WorkMode=4。

Step5:如果VCU发送“Torque Control”模式命令,即Input_Control_Mode=2,那么,MCU的工作模式就要切换到“Torque Control”模式中,向VCU发送MCU_WorkMode=5。

Step6:如果VCU发送“Active Discharge”命令,即Input_Control_Mode=3,那么,MCU的工作模式就要切换到“Active Discharge”中,向VCU发送MCU_WorkMode=6。

Step7:如果VCU发送“idle模式”命令,即Input_Control_Mode=4,那么,MCU的工作模式就要切换到“idle模式”中,向VCU发送MCU_WorkMode=3。

Step8:否则,MCU将处于“LV_PWR_UP”模式。

2.2.2 电池模块模型

构建的模型如图5所示,此模型可以模拟BMS的预充电过程。当VCU发来高压上电指令后 (VCU_BMS_PwrCmd=1),BMS首先进行预充电操作;经过一段时间的延时后,预充电完成,BMS_PrechgSts=1;同时高压闭合,BMS_HVConSts=1。

图5 电池模块模型

2.2.3 整车动力学模型

模型可以模拟整车系统的动力学。通过设置整车参数、道路附着系数、空气阻力参数,可以实现滚动阻力、空气阻力、加速阻力、坡道阻力、制动阻力的计算;并根据油门踏板行程和制动踏板行程,模拟计算出相应的驱动力矩和实时车速,实现整车动力的闭环控制。如图6所示。

图6 整车动力学模型

3 软硬件平台搭建

3.1 VCU机柜IO资源分配与负载台搭建

IO板卡、故障注入板卡和相关信号调理板卡需要根据VCU电路接口图来配置。本次测试所用硬件配置为:4核DS1006处理板卡、DS2211/2202板卡、DS291故障注入板卡、DS223信号调理板卡、CAN卡、LIN卡。如图7所示,整个VCU机柜包含电源开关、BOB盒、FIU板卡、真实负载箱、处理器PX盒等。

图7 VCU机柜实物图

3.2 VCU测试上位机搭建

VCU机柜的上位机软件采用的是由德国dSPACE公司开发的软件包。本次测试主要使用ControlDesk和Automation-Desk来执行。

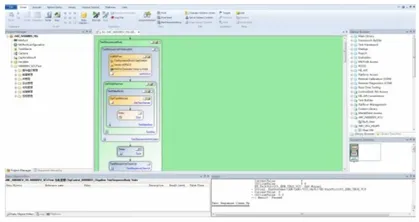

1)ControlDesk加载模型经过编译后的sdf数据库。可视化测试数据,可以进行实时控制和测量,如图8所示。

图8 上位机ControlDesk界面

2)AutomationDesk自动化测试序列编写软件。通过调用ControlDesk的数据控件,进行数据的设定,并且采集记录该数据生成测试报告。如图9所示。

图9 AutomationDesk测试环境

4 VCU硬件在环测试应用

主要介绍扭矩管理测试应用。

车辆进入行车Ready状态后,在常规起步模式下,若驾驶员不踩加速踏板,VCU控制电机输出斜率变化的扭矩 (扭矩变化斜率先大后小),使车速达到进入蠕行车速1km/h;若该过程中驾驶员踩下加速踏板,则需要比较驾驶员需求扭矩与上面自动增长的大小,向电机请求较大的扭矩。

当车辆高压上电完成,进入行驶模式时,如果满足下列任一条件,车辆将退出常规起步模式:满足高压下电条件,进入高压下电流程;挡位处于N挡;车速大于常规起步转移限制车速Data_D_vNormalStart2Crawl_R=1km/h时;踩下制动踏板;电机进入防溜坡模式。

测试步骤如表1所示。

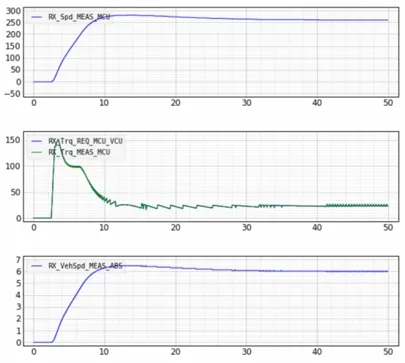

如图10所示,在无油门和制动踏板下,车辆进入常规起步工况后,VCU控制电机输出斜率变化的扭矩 (扭矩变化斜率先大后小),使车速达到进入蠕行车速1km/h;车速大于常规起步转移限制车速Data_D_vNormalStart2Crawl_R=1km/h时进入蠕行控制模式,扭矩逐渐减小,最终达到蠕行车速。VCU实现常规起步扭矩功能正常,符合VCU扭矩管理功能规范。

表1 起步扭矩管理测试

图10 扭矩管理测试结果

5 总结

本文基于dSpace硬件在环测试平台下,结合simulink搭建整套测试控制环境。通过扭矩管理测试用例,阐述了VCU硬件在环测试的技术方法,进一步说明了HIL测试的优势,能够加速整车控制器开发速度、缩短开发周期,降低实车测试成本和风险。HIL测试以后仍是VCU开发的一应用热点。