GE 9F.03型燃气轮机先进热通道改造效果分析

2019-11-29黄伟栋

成 勋, 黄伟栋

(1. 上海电力股份有限公司 罗泾燃机发电厂, 上海 200949;2. 上海漕泾热电有限责任公司, 上海 201507)

近年来,随着绿色低碳战略的推进以及电力市场化改革的深化,给发电企业提出了新的要求,进一步促使发电企业利用创新技术降低生产成本,提升电厂盈利能力。

GE的先进热通道(AGP)升级解决方案将创新性设计和先进材料相结合,同时引入在航空、密封技术等领域的技术手段,通过改进热通道的冷却和密封,提升透平进口初温,改善机组效率。

截至2017年11月,在运的实施AGP升级改造项目的9F机组达到25台,累计运行小时数达15.7万h,均实现了更低的燃料消耗和更长的热通道维修间隔,大幅提升燃气轮机热部件的寿命。

1 AGP升级改造项目

某电厂有2台GE 9F.03型燃气轮机发电机组,标准环境条件下的出力可达254 MW,配有余热锅炉和装机容量为92 MW的抽汽式汽轮发电机,组成“一拖一”布置的联合循环。机组于2005年投产,可燃用天然气和轻油两种燃料,于2014年和2015年先后完成2台机组的DLN 2.6+燃烧技术改造后,仅可使用天然气作为燃料。

近年来,机组年运行小时数稳定在7 000 h左右,负荷率约为90%。机组在经过长时间高负荷的运行后,除辅助设备逐渐老化外,燃气轮机本体也存在相应的性能衰减。

2017年,鉴于机组经济性和可用性的整体考虑,结合高温燃气通道检修(HGPI),该电厂组织实施了燃气轮机AGP的升级改造[1-2],改造范围包括:

(1) 整套三级透平AGP部件。

(2) 对原有DLN2.6+部件进行检修间隔适应性升级。

(3) 辅助系统升级:新增缸体间隙控制模块、第9级及第13级抽气流量控制模块。

9F.03型燃气轮机的AGP技术是基于7F型燃气轮机的AGP技术,同时借鉴了9F.05型燃气轮机的实践验证转换而来。AGP部件较传统热通道部件有了较大的改动,包括第一级喷嘴(S1N)、第一级动叶(S1B)、第一级护环(S1S)、第二级喷嘴(S2N)、第二级动叶(S2B)、第二级护环(S2S)、第三级喷嘴(S3N)、第三级动叶(S3B)、第三级护环(S3S),图1为各部件所在位置示意图。

图1 燃气轮机热通道部件位置示意图

AGP部件的改动主要体现在整体结构、材质、隔热涂层、叶片的叶型、冷却及密封的改进(见表1)。

表1 AGP部件的特性

1.1 透平喷嘴

透平喷嘴的作用是加快高温气体流速,同时引导气体流向。S1N直接面对燃烧室出来的高温、高速燃气,是透平部件中承受温度最高、热冲击最大的零件。由于这些高温、高速燃气的温度接近或者超过了静叶及其周围构件金属的熔点,喷嘴内部和周围必须有充分的冷却气流,这样冷热交加的环境要求喷嘴能够承受热应力而不引起裂纹。同时,透平喷嘴由于两端固定,在承受热胀冷缩时必须保持不变形[3]。

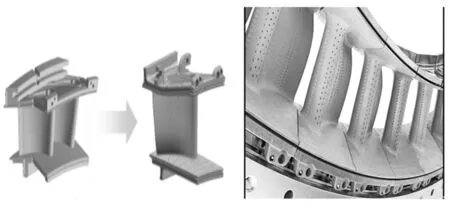

新型S1N材料为镍基高温合金(EQ GTD-111),该合金在断裂应力相同时所承受的温度较之前材料提高约100 K,抗氧化性能、蠕变强度、疲劳强度、抗热腐蚀性、组织稳定性均有较大提升。不仅如此,新型的S1N整体结构由先前的两片叶片一组的结构改为单叶结构(见图2),在提升冷却效率的同时,降低了应力载荷。同时在全叶身采用了垂直裂纹结构的热障涂层(DVC TBC)[4]。涂层上具有一定密度的垂直裂纹,可释放热冲击过程中形成的热应力,延长DVC TBC的使用寿命。

图2 S1N示意图

EQ R-108是GE公司为满足S2N对蠕变强度有更高要求而采用的新型镍基高温合金。与GTD-262相比,R-108最大的改进是蠕变性能提高了50%,持久强度也有提升。

新型的S3N采用的是GTD-262材料,相较先前的GTD-241从抗蠕变性能上又有一定提升。

各级喷嘴均采用等轴凝固工艺。

1.2 透平动叶

透平动叶是燃气轮机最关键的构件之一,是承受高温、大应力的重要零件。虽然承受的温度相对于喷嘴静叶较低,但它须要承受高离心力、振动应力和高温燃气的高速冲蚀[3]。AGP项目升级后,S1B前的燃气温度将达到1 343 ℃,更接近原金属材料的熔点[5],因此为了使叶片在高温、高速旋转条件下保持一定的强度,对动叶材质也进行了更新和升级。同时配以新型冷却技术和涂层保护,确保了动叶能够经受住更高的初温。

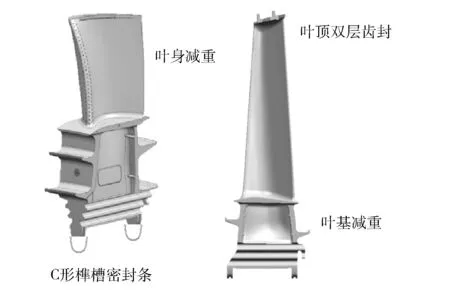

新型的透平S1B在整体结构上实现了叶身减重、密封上采用了C形榫槽密封条;S2B的叶顶齿封改为双层齿封,为此将叶基进行减重,以满足叶片整体质量平衡。

图3是透平动叶结构改进部位示意图。

图3 透平动叶结构改进部位

新型S1B材料为定向凝固的(DS) R-108合金,较先前DS GTD-111的使用温度提升3.2%,持久强度、高温强度、疲劳强度、耐腐蚀度均有提升。S3B材料使用R-108代替原GTD-111。

图4是透平动叶和喷嘴材料断裂应力性能比较曲线。

图4 透平动叶和喷嘴材料断裂应力性能比较

同时,新型动叶采用了三维气动设计,叶片的各个截面均按照最佳的冲角设计,使之折转角度更大,气动损失更小,通流能力更强。S2B、S3B采用带双切齿的叶顶密封结构,减少了叶顶与护环间隙,提升热通道效率。

1.3 透平护环

透平护环位于燃气轮机透平两级喷嘴之间动叶顶部的位置。护环的作用是减少叶顶间隙,并在高温燃气与温度相对较低的缸体之间进行隔热,以达到减少透平气缸所受的热膨胀和热应力[6]。

新型S1S采用可磨涂层的表面结构,不再采用上一代平滑的表面设计,而是带有特殊的纹路。透平动叶与护环的接触面将仅限于凸出的表面花纹,在减少了涂层磨损量的同时,也避免了因为两者的接触对动叶造成损伤。另外,这种涂层设计可减少动叶与护环间隙;同时,也使在动叶划过护环的过程中,在护环间隙产生气动阻力,减少二次流的损失[6]。图5是S1B与S1S示意图。

图5 S1B与S1S示意图

此外,新型S1S在整体结构上还增大了喷嘴挂钩导角,以减少应力,降低风险。图6是S1S结构示意图。

图6 S1S结构示意图

为配合S2B、S3B叶顶带双切齿的叶顶密封,其护环也采用了带双切齿蜂窝密峰结构,以减小动叶顶部的漏气损失,提高效率。图7是S2B与S2S示意图。

图7 S2B与S2S示意图

1.4 DLN 2.6+部件适应性升级

燃烧室是燃气轮机的三大核心部件之一,是整个燃气轮机承受温度最高的部件,其工作环境非常恶劣。在燃气轮机工作时为了使火焰筒和过渡段保持筒体的强度,其周围必须有强大的冷却气体回流,同时筒体内壁采用热障涂层(TBC)加以保护, 使得火焰筒和过渡段处于安全的使用温度范围内。为具有良好的传热和冷却性能,燃烧筒和过渡段筒体必须薄,而且筒壁上须要留出大大小小许多的孔洞和缝隙。为承受必需的载荷,筒体又必须具有足够高的刚度和强度。

通常,9F.03型燃气轮机配备的DLN 2.6+燃烧室检修间隔为24 000 h,此次也对DLN 2.6+相关部件进行了补强,主要包括材料和冷却性能方面,以匹配AGP升级后的32 000 h的检修间隔和更高的燃烧初温(AGP改造后S1B前的燃气温度约提升27 K)。

升级中,除了燃料喷嘴端盖(CAP)、导流衬套、燃烧室的前/后缸继续使用以外,其他零部件都进行了更换。

在更换的零部件中,CAP的冷却方式修改为轴向冷却,并对弹性密封进行升级;对燃料喷嘴的空气进口流量调节器部件的材质和进气孔进行升级;过渡段尾部框架外表面增加TBC;同时更换了新型火花塞和联焰管。图8、图9是燃料喷嘴空气进口流量调节器(IFC)部件升级示意图。

图8 燃料喷嘴示意图

图9 燃料喷嘴IFC升级部件示意图

1.5 气缸温度控制单元

气缸温度控制(CTM)单元是在透平气缸处布置吹扫空气以降低和控制第一级处的气缸温度,缩小S1B与S1S之间的间隙,降低叶顶漏气量,提高通流效率;同时,CTM单元还具有降低缸体椭圆度的作用。一般,该模块在机组负荷率高于60%时投用。根据设计,在基本负荷时,CTM单元对机组效率的提升约为0.3百分点。

该模块主要由风机模块、气缸冷却空气喷嘴和测温热电偶三部分组成。

1.5.1 风机模块

模块置于燃气轮机隔音罩旁,配置了1台离心风机、进气过滤器、出口风量调节挡板及相关测温元件。

1.5.2 缸体冷却空气喷嘴

在透平气缸第一级的周向布置了8组冷却空气喷嘴,在缸体上打孔后,将热电偶穿入专用接头并固定在缸体表面。每个冷却空气喷嘴包括进气管、喷嘴组件和调平螺栓。在喷嘴组件的内侧表面,均匀布满了冷却空气小孔,以保证冷却空气在吹向缸体表面时的均匀性。喷嘴组件呈与缸体外沿形状相匹配的弧形,配合调平螺栓,确保喷嘴与缸体之间的间隙均匀,且处在可控的范围内。

图10是气缸冷却喷嘴安装位置示意图。

图10 气缸冷却空气喷嘴安装位置示意图

图11是冷却空气喷嘴结构示意图。

图11 冷却空气喷嘴结构示意图

1.5.3 缸体热电偶

在透平气缸上新安装了深度不同的16支热电偶,其中12支插入深度较深(接近S1S处温度),4支插入深度较浅(接近缸体表面温度)。

这些元件用来监测缸体温度和CTM投入时的缸体温度梯度。配合相关的Mark VIe逻辑,以达到控制S1S与动叶叶顶间隙的目的。

自2008年以来,已有超过50台GE 9F 机组和75台7F机组装备了CTM单元,且使用至今,没有发现透平气缸裂纹或变形的情况。CTM已经成为配合AGP升级改造的成熟技术。

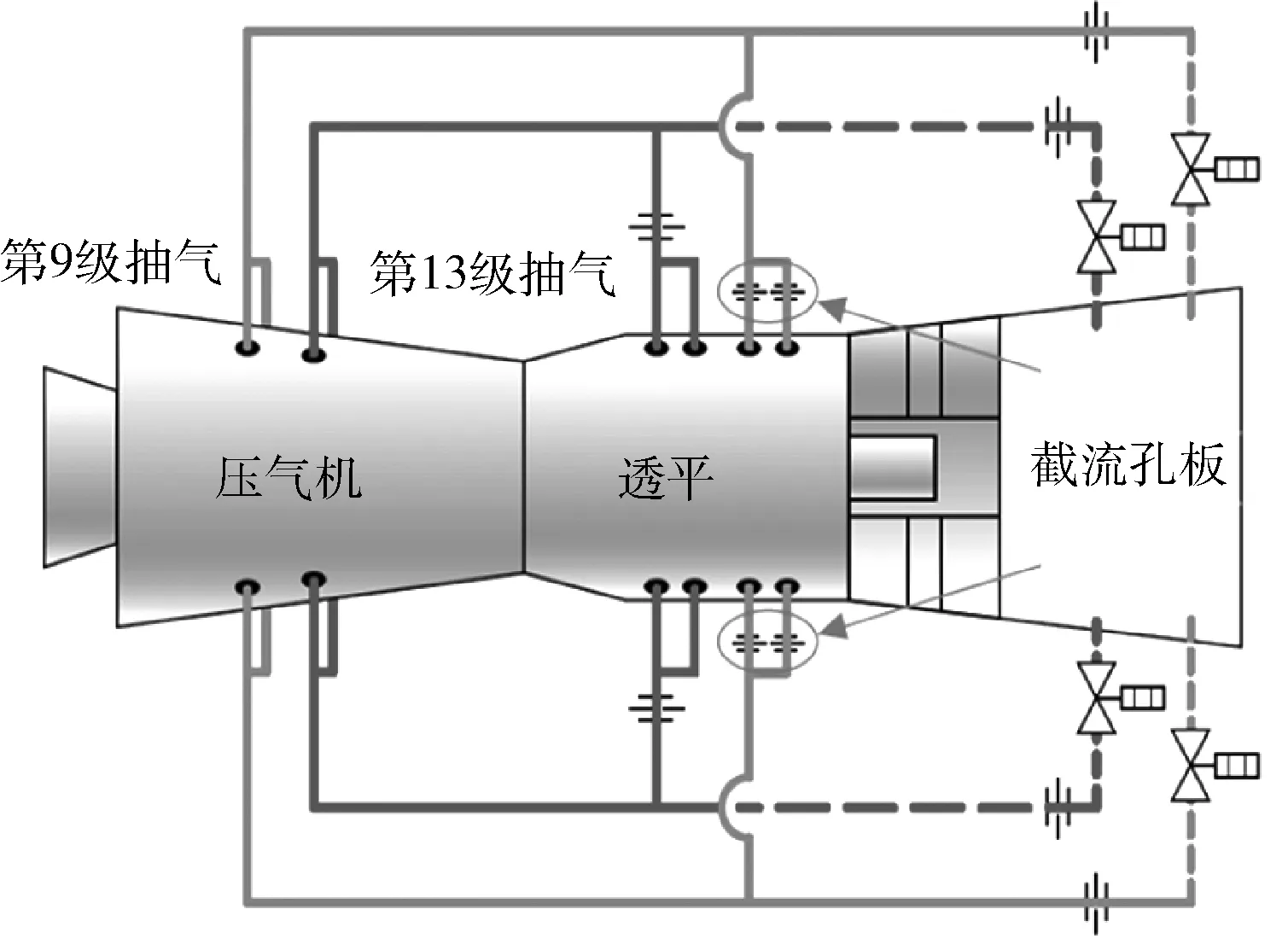

1.6 压气机9/13级抽气流量控制单元

来自9F.05型燃气轮机技术的压气机第9级及第13级抽气流量控制(EFM)单元主要是在压气机第9级和第13级抽气管路上各安装4个流量调节阀和压力变送器,以精确控制进入透平S2N、S3N的冷却空气流量,达到在部分负荷下提升燃气轮机的效率和改善满足排放限值的最低负荷能力的作用。

改造前,来自压气机第9级和第13级的冷却空气流量是根据极限工况设计,并安装匹配的流量孔板以达到设计效果,冷却空气流量不能实时调节。改造后,在燃气轮机大部分负荷工况下,EFM单元将根据实时的负荷和通往喷嘴处的压力数值,实时调节流量调节阀开度,在保证透平喷嘴冷却量充足的前提下,减少从压气机抽出的冷却空气流量,达到提升燃气轮机效率的目的[7]。

图12、图13分别是改造前后EFM单元系统示意图。

图12 改造前EFM单元系统示意图

图13 改造后EFM单元系统示意图

在机组启动点火前,第9级和第13级调节阀保持最小开度位置(开度约35%),点火成功后的低负荷阶段,调节阀开至最大,由此增加了透平冷却空气的流量,压气机排至燃烧室的空气流量减少。由此提升了燃烧温度,实现燃气轮机在更低负荷下控制一氧化碳和确保低氮氧化物排放下的燃烧稳定性[8],改善了满足排放限值的最低负荷的范围。

2 AGP升级改造的效果

2.1 性能提升

改造前后机组在部分负荷(80%负荷以上)与基本负荷(100%负荷)工况下均进行了性能试验,并将试验结果折算为标准条件下的数值。试验结果表明:改造后燃气轮机基本负荷的出力提升;各负荷率(负荷率=负荷值/基本负荷)下的热耗率均下降。

燃气轮机基本负荷的出力提高了15 200 kW,增幅达5.8%。

改造前后各负荷率下的热耗率变化情况见图14;表2为热耗率改善的具体数据。

图14 改造前后各负荷工况下的热耗率

负荷率/%热耗率差值/(kJ·kW-1·h-1) 热耗率下降百分比/%100262.132.6795223.272.2690259.902.6085319.023.1280347.643.37

根据2016年该燃气轮机在各负荷段的发电量分布情况估算,机组改造后年可节约的标煤量超过13 500 t。

与该台机组投产时的性能试验数据相比,AGP改造后,基本负荷下的热耗率减少了268.33 kJ/(kW·h),下降2.73%。可见AGP改造对燃气轮机性能的提升是比较可观的。

2.2 检修间隔和部件寿命延长

机组本体检修间隔延长的情况见表3。

表3 热通道改造前后检修间隔对比

燃气轮机热通道部件寿命延长情况见表4。

表4 热通道部件改造前后寿命对比

3 结语

9F.03型燃气轮机经过AGP部件升级改造,使用了AGP部件、CTM单元及EFM单元等辅助模块,有效提高了机组的可用率和安全性,提高了机组的出力和效率,延长了机组的检修间隔和部件的使用年限。不仅降低了发电成本,同时也增加了燃气轮机的最大出力,切实达到了节能降耗的目的。