某长头重卡前机舱盖翻转助力方案设计研究

2019-11-29项冬东王佩王亚旭

项冬东,王佩,王亚旭

(陕西汽车控股集团有限公司,陕西 西安 710200)

前言

GB1589-2016 对长头铰接列车长度比平头车放宽1m,使长头车运力与平头车相当,长头车市场将迎来爆发式增长。行业众多主机厂均完成产品开发并实现销售,长头车将成为行业又一重点竞争领域。

长头车具有动力性好、燃油经济性表现突出、日常维修方便、安全性好、驾驶室噪音小、上下车方便、休息舒适佳等诸多优点。

长头重卡的这一系列优点是由于自身的特殊车身结构铸就的,其驾驶室,一般分为前机舱盖、驾驶舱、卧铺舱三部分;驾驶舱和卧铺舱通过悬置固定于车架腹面上,不可翻转。发动机、空滤、冷却水箱等部件放置于驾驶舱前部,前机舱盖之下。由于发动机前置,长头重卡发动机的维修保养不同于平头重卡,不需要将驾驶室翻转一定的角度,驾驶室可做成固定式,省去平头车的驾驶室翻转机构。出于维修保养便利性方面考虑,前机舱盖需可打开,打开后就可对发动机及附件进行日常的维修保养。

前机舱盖为了降低自重通常选用PDCPD 复合材料,自重约为95Kg,内藏式开启把手位于进气格栅上方,对于一般成年人,仅仅通过开启把手打开前机舱盖,由于其力臂小,会特别吃力,这将大大影响维修保养效率及增加客户抱怨。

设计一种前机舱盖翻转助力机构,匹配开启把手使用显得尤为重要,其应满足开启手力小、占用空间小、机构简单、可靠性高等要求。

1 方案确定

1.1 翻转方向确定

长头重卡独特的发动机前置的布置特点决定了日常的维修保养时,前机舱盖可打开。目前,前机舱盖的主要打开方式有两种,向前打开的前翻和向后打开的后翻。车辆行驶方向为向前,反之为向后,下同。一般轿车为前置发动机布置,其前机舱盖的打开方式为后翻,其特点为可翻起部分体积小,不影响相关系统。目前市场上主流长头重卡的打开方式为前翻,其特点为前机舱盖总成整体翻转,包含前大灯、进气格栅、空滤进气道等,对相关系统有所影响,相关系统设计时应着重考虑其带来的影响。

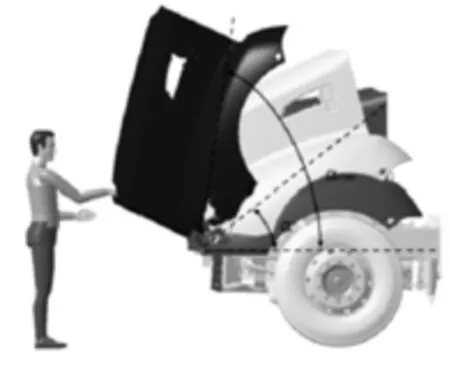

图2 长头重卡前机舱盖翻转

此外,早期的长头卡车前机舱盖翻转也有使用后翻的,比如俄罗斯的利哈乔夫汽车制造厂生产的吉尔131 军用卡车,其翻转型式与乘用车前机舱盖翻转类似。全钢制保险杠的尺寸比一般卡车的要宽很多,保险杠到进气格栅之间是一块面积不大的防滑工作平台用以维修人员检修车辆发动机。保险杠的左下部还装有上车踏板,方便维修人员上下。

图3 吉尔131 卡车

图4 吉尔131 卡车前机舱盖细节

打开吉尔131 军用卡车的前机舱盖发现其采用四连杆机构达到前机舱盖的翻转和支撑。

图5 吉尔131 卡车前机舱盖翻转

前机舱盖后翻对于发动机的维修保养不便,且宽大的保险杠造型及预留的工作平台略显丑陋,已经不符合现代长头车驾驶室的流行趋势了。

研究分析前机舱盖打开方式的优劣势及对标国内外长头车,最终确定前机舱盖打开方式为前翻。

表1 国内外主流长头重卡前机舱盖打开方式

图6 机舱盖翻转示意

1.2 翻转型式确定

前机舱盖翻转与驾驶室翻转有类似之处,其翻转型式的确定可以类比平头商用车驾驶室翻转的方法确定。平头商用车驾驶室翻转型式根据吨位的不同结构型式也有所不同。不同吨位的平头商用车,其驾驶室自重不同,要想对其发动机进行维修保养,需将驾驶室翻转一定的角度,就需采用不同的驾驶室翻转助力机构。

中、重型商用车驾驶室自重动辄600~1000Kg,单纯使用人力无法将其翻转,必须借用外力,其翻转一般采用液压助力式翻转机构,根据操作型式大体可分为手动操作液压助力翻转和电动控制液压助力翻转两种,手动翻转由液压油泵、液压油缸、油泵支架、油缸支架、翻转销轴等组成,电动翻转在手动翻转的基础上增加电机和电动油泵。一般均为单油缸翻转助力型式。

图7 手动翻转示意

图8 电动翻转示意

轻型平头商用车驾驶室自重一般为300~500Kg,人力亦无法将其翻转,仍需借用翻转助力机构。其一般采用机械式翻转机构,机械式翻转机构又分为单扭杆式翻转机构和双扭杆式翻转机构。驾驶室自重较大的一般采取助力效果好的双扭杆式翻转机构,自重较轻的一般使用单扭杆式翻转机构,扭杆式翻转机构的核心部件是为翻转机构提供动力的扭杆弹簧。

图9 单扭杆式翻转机构示意

图10 双扭杆式翻转机构示意

除去以上几种翻转机构外,目前高端乘用车使用的电动尾门机构也值得考虑借鉴。汽车应用的尾门电动机构主要分为两种类型,一种为电动撑杆式,该结构型式用电动推杆取代尾门液压挺杆,直接布置在车身流水槽内,具有结构紧凑、外观美观、不占用侧围空间的特点,多应用于高端车型,但价格较为昂贵。其采用的执行元件为电动推杆,推杆力及推杆行程有限,仅仅适用于尾门自重较轻及活动范围小的车型。另一种为摆臂连杆式,其在基型车的基础上进行升级改造,其保留尾门液压挺杆,通过在车身侧围上安装电动摆臂连杆,同液压挺杆共同作用实现尾门开闭运动,该结构型式占用一定的侧围空间,美观程度较电动撑杆差且自重大。从设计角度出发,由于前机舱盖自重不大,其可设计成两种主流的电动尾门机构中的任意一种。

图11 电动尾门结构示意

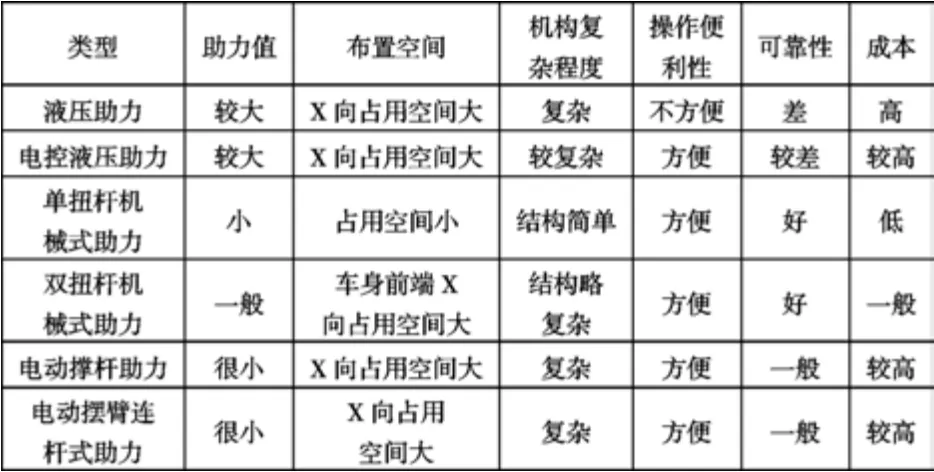

现从翻转机构助力值、布置空间、机构复杂程度、操作便利程度、可靠性、成本等六个维度进行对比分析,长头重卡前机舱盖翻转机构最终选取单扭杆式翻转机构。

表2 翻转机构特点多维度对比

1.3 翻转方案概述

机械式翻转助力机构通过前机舱盖的重力积蓄一部分应变能量,在其开启时,可抵消引擎盖大部分重量,有效降低司机开启手力。其不需要特定的动力源,整体机构节能环保,性能可靠,提高维修时效,有利于提高客户对企业品牌的忠诚度。

单扭杆式翻转助力机构,核心部件为扭杆,扭杆是一种将机械能转化为变形能,再将变形能转为机械能的储能元件,具有很好的缓冲效果,而且体积小、储能大、易加工。方案的技术路线为利用扭杆的扭转力矩克服前机舱盖的重力来实现翻转。单扭杆式翻转机构的翻转中心与扭杆中心及与扭杆套筒中心重合,其翻转机构既具有翻转功能,还具有支撑、减震的功能。

图12 单扭杆式翻转机构示意

长头重卡翻转助力方案要解决的关键问题为:一、前机舱盖翻转角度确定,由此确定扭杆的扭转角;二、解决扭杆的扭矩与前机舱盖的重力矩的对应关系问题,使开启时省力,关闭时不费力,车辆行驶过程中对翻转支座、锁扣的影响较小。

本文从减轻司机维修保养强度角度出发,采用机械式翻转助力机构,巧妙解决前机舱盖翻转沉重,下落较快,过度翻转等问题,使产品更具竞争力。对于前机舱盖的锁止及限位机构由于篇幅原因在本文不做叙述。

2 翻转助力方案设计

2.1 翻转助力原理

前机舱盖为锁止状态时,即前机舱盖翻转角度为0°的时候,扭杆的扭转角为最大,扭杆的扭矩储备最大,前机舱盖的重力矩最大,但扭杆的扭矩大于前机舱盖的重力矩;当锁止状态解除后,由于扭杆的扭矩大于前机舱盖重力矩,在扭杆的扭矩作用下,前机舱盖自动向前翻转到一个角度后静止,如图13 所示,此时前机舱盖翻转角α较小,扭杆的扭矩与前机舱盖的重力矩相等,力矩达到平衡状态;当人为在前机舱盖的开启把手上施加向上的较小拉力时,前机舱盖开始向前翻转,扭杆储备的扭转能量缓慢释放,前机舱盖的重力矩不断减小,翻转的速度逐渐减慢;当翻转到最大位置时,即前机舱盖的重心略微超过翻转中心垂线,此时重力矩几乎为零,此时用手轻轻上拉前机舱盖开启把手,依靠限位器将前机舱盖固定,扭杆的残余扭矩使限位器处于受拉状态。

当需要放下前机舱盖时,限位器解除,前机舱盖利用自身的重力下落,其重力矩逐渐增大,通过翻转支架对扭杆的作用使得扭杆的扭转角逐渐增大,扭矩不断增大,同样,扭矩的增大克服重力矩,使前机舱盖的回落速度逐渐减小,一直到翻转角α较小时悬浮静止,此时略加外力,向下拉动前机舱盖即可将前机舱盖复位。此种回位方式即可解决前机舱盖下落过快的问题。

图13 前机舱盖翻转状态示意

2.2 翻转角度确定

前机舱盖最大翻转角度的确定主要受两方面因素的影响,影响一为前机舱盖中心与翻转中心的关系,影响二为动力系统及附件的维修保养的便利性。

扭杆的长度根据车架纵梁及翻转支架就可以确定,经测量其扭杆长度L=1052mm。扭杆的工作扭转角与前机舱盖的翻转角有关系:首先确定前机舱盖的最大翻转角:据前机舱盖的翻转原理,前机舱盖的最大翻转角即是前机舱盖翻转到前机舱盖的重心垂线略微超过前机舱盖翻转中心时的翻转角;前机舱盖的质心角θ,前机舱盖的最大翻转角为90°-θ(θ=arctan(H/L),H、L 分别为前机舱盖在锁止状态时前机舱盖重心距翻转中心的水平和垂直距离),据此可确定前机舱盖的最大翻转角为65°。即前机舱盖翻转65°时,翻转中心坐标为(-1096,-2,270),前机舱盖的重心坐标为(-1109,0.15,802),其零点为整车坐标系,其满足前机舱盖的重心垂线略微超过前机舱盖翻转中心的要求。

其次为了保证前机舱盖翻转的安全性,使前机舱盖在翻转到最大角时,扭杆还有适当的扭力,保证限位器处于一个受拉的状态,这样可以确保前机舱盖不会突然回落,保证了前机舱盖开启后的安全性。扭杆的工作扭转角应大于前机舱盖的最大翻转角3°左右。同时为了保证扭杆的正常工作,扭杆的工作扭杆角要小于其极限扭转角。

长头重卡日常的维修保养,比如更换空气滤芯、空调滤芯,检查机油容量、加注冷却液、转向液压油、机油、离合器制动液,维修灯具等,都和前机舱盖的翻转角度息息相关。翻转角度越大,维修便利性越好,人机工程性越优。在前机舱盖的翻转角度为65°的情况下,其可满足发动机的拆装及长头重卡的日常维修保养,使长头重卡维修保养的可接近性更好。

图14 维修保养人机工程示意

2.3 翻转助力方案大体结构确定

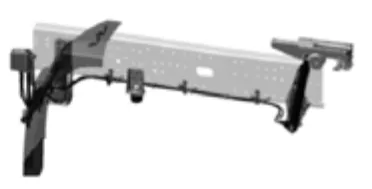

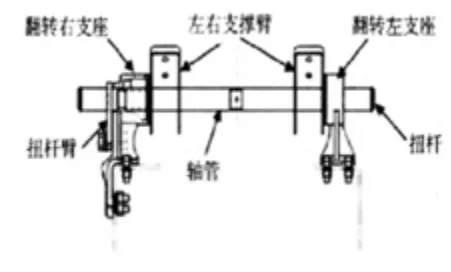

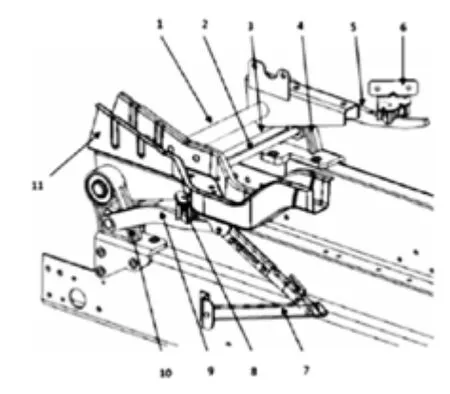

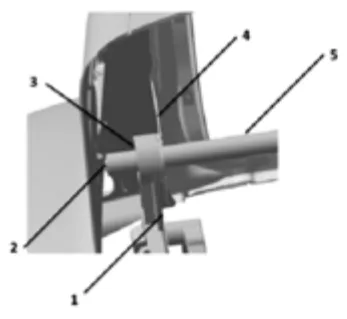

长头重卡前机舱盖翻转助力机构主要由左、右前悬置支架1、8,左、右翻转支架4、6,扭杆力臂7,扭杆2,扭杆套筒5,橡胶减震垫3 组成。左、右翻转支架固定在前机舱盖进气格栅框架上,左、右前悬置支架与车架前接梁集成固定在卡车左、右纵梁腹面上,扭杆力臂固定在右前悬置支架上,扭杆与扭杆套筒及扭杆与扭杆力臂之间均通过花键来联接,扭杆套筒和前悬置支架通过橡胶减震垫填充,达到减震降噪的作用。

图15 长头重卡前机舱盖翻转助力方案

图16 翻转机构局部(左)

图17 翻转机构局部(右)

3 结束语

通过对翻转助力机构进行多方案论证,在有限的布置空间内,为长头重卡设计了合适的翻转助力方案。整个翻转助力方案开启手力小、安全,符合人机工程学原理,达到了预期的方案研究目标。