太阳电池阵二级轻气炮超高速撞击特性研究*

2019-11-28郑建东牛锦超钟红仙龚自正曹燕

郑建东 牛锦超 钟红仙 龚自正 曹燕

1) (中国空间技术研究院,通信卫星事业部机械工程研究室,北京 100094)

2) (北京卫星环境工程研究所,可靠性与环境工程技术国防科技重点试验室,北京 100094)

3) (华北水利水电大学土木与交通学院,郑州 450045)

采用二级轻气炮对航天器太阳电池阵开展了超高速撞击地面模拟试验,研究了不同撞击位置、撞击速度、弹丸直径等工况下太阳电池阵的机械损伤特性.试验结果显示: 地面模拟试验产生的穿孔区、玻璃盖片剥落区、裂纹扩展区等损伤形貌与在轨撞击产生的损伤形貌符合良好;穿孔直径和玻璃盖片剥落区直径与弹丸的直径和撞击速度相关.建立了撞击角为0°时太阳电池阵穿孔直径、玻璃盖片剥落区直径的损伤方程.本文的研究方法对我国航天器太阳电池阵超高速撞击损伤特征研究有借鉴意义,所建立的损伤方程对我国航天工程实践具有重要的工程应用价值.

1 引 言

太阳电池阵是航天器的重要电力来源,其暴露在空间的面积大,且难以防护,受到微流星体和空间碎片撞击的威胁特别严重.美国国家航空航天局(NASA)对在轨运行8.24年后于2002年3月份回收的哈勃望远镜太阳电池阵进行了观测和统计分析,发现其在八年运行期内被空间碎片撞击并造成穿孔的次数多达174次[1-3].这种撞击损伤的累积效应将会导致太阳电池阵输出功率下降,影响航天器的正常工作,甚至导致航天器提前结束工作寿命.

国外对太阳电池阵开展了一系列的地面试验,模拟微流星和空间碎片撞击太阳电池阵的损伤特性[4-8].美国马歇尔空间飞行中心(MSFC)使用二级轻气炮对太阳能电池片进行超高速撞击试验,研究结果显示损伤面积仅占总面积的1.7%,但造成了 35%的输出功率损失[9].NASA的 Burt和Christiansen采用4.3 mm口径的二级轻气炮发射了直径 0.4—0.8 mm 的球形铝 (Al 2017)弹丸,发射速度约7 km/s,对哈勃望远镜的太阳电池单元组件进行了5次超高速撞击试验,研究结果显示穿孔形貌和弹丸动能相关,穿孔直径与弹丸动能的立方根成线性关系[10,11].德国的Stadermnn等[12]研究了弹丸撞击太阳能电阵的损伤特性,获得了弹丸参数和穿孔直径及偏心率的关系,并分析了弹坑残余物成分,研究结果显示穿孔直径与弹丸动能的立方根成线性关系.日本九州技术大学的学者使用二级轻气炮对太阳电池片组件进行了超高速撞击试验,研究了空间碎片撞击对太阳电池阵供电能力的影响以及超高速撞击产生的等离子体现象[13,14].

近年来,中国科学院韩建伟团队[15,16]和沈阳理工大学唐恩凌团队[17,18]分别利用等离子体驱动微小碎片加速器和二级轻气炮开展了超高速撞击太阳能电池阵产生等离子体的放电特性研究.中国空间技术研究院姜东升、张书锋等人开展了超高速碰撞太阳电池阵损伤及防护、诱发放电效应的研究[17-20].

目前,我国在航天器太阳电池阵二级轻气炮超高速撞击特性研究方面薄弱,尤其是尚未开发出适用于国内太阳帆板的穿孔方程,这严重制约了我国航天器在微流星和空间碎片撞击下的性能退化评估及寿命预示.本文采用二级轻气炮进行试验,对太阳电池片组件的超高速撞击特性及损伤方程进行研究,同时对太阳电池片组件工作性能退化关系进行了系统研究,为我国开展系统级航天器太阳电池阵在超高速撞击环境下的性能退化评估奠定了基础.本论文重点介绍太阳电池片超高速撞击特性研究方面的内容.

2 试验设计

2.1 试验设备及试验参数

采用二级轻气炮发射球形铝弹丸(2 A12,ρ=2.78 g/cm3).弹丸直径范围为 1—5 mm,碰撞角均为 0°(正撞击),撞击速度在 3—7 km/s.

2.2 试件制作

航天器太阳电池片组件主要由碳纤维铝蜂窝基板、聚酰亚胺薄膜、RTV胶、太阳电池片、玻璃盖片等多层粘接组成.试验设计参考航天器工程实际,将6块太阳电池片组合为一个太阳电池片单元(电池片间距均为1 mm),电池片单元粘贴在150 mm×150 mm 的碳纤维蜂窝板 (厚度 25 mm)上 (如图1所示).进行了有效试验 14次,其中11 号和 12 号试样采用尺寸 35 mm×54 mm 的太阳电池片,其余采用尺寸 30.5 mm×54 mm 太阳电池片.

碳纤维蜂窝板利用4个螺栓固定于厚度3.0 mm的5 A06铝框架上,框架外部尺寸300 mm×300 mm.为了固定太阳电池片组件,将框架中心区域挖空,区域面积为110 mm×110 mm.进行超高速撞击试验时,每间隔100 mm增加了 5 A06铝验证板,验证板的厚度视情况而定,验证板主要为研究碎片云参数设计.图2为有两层验证板的试验试件.

图1 太阳电池片单元与碳纤维蜂窝板试样Fig.1.Experimental speicmen: Solar array cells and carbon fiber honeycomb plate.

图2 超高速撞击试件照片Fig.2.Photograph of experimental specimen in hypervelocity tests.

2.3 撞击位置

撞击点位置选取单片电池片中心、单片电池片角落和两片连接处三种,分别记为类型A、类型B和类型C,如图3所示.试验中实际撞击点位置与预定位置误差小于10 mm.

3 试验结果与分析

试验共进行了14次,撞击点 A,B,C三种类型各进行了7,5,2 次,弹丸直径范围为 1—5 mm.碰撞角均为0°(正撞击).撞击速度范围为3—7 km/s,穿孔直径 Dh和剥落区等效直径 Ds的试验结果如表1所列.

铝弹丸与试件发生超高速撞击时,机械损伤主要表现为试件在撞击位置的穿孔、太阳电池玻璃盖片材料的剥落、玻璃盖片内部的裂纹等.

图3 撞击点位置示意图 (a)单片中心 A;(b)单片边缘 B;(c)两片连接处 CFig.3.Impact point location: (a) Center of a cell;(b) edge of a cell;(c) joints of two or more cells.

表1 试验结果Table 1.Test result.

3.1 机械损伤形貌

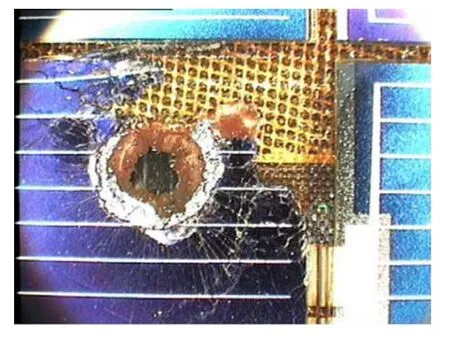

试验后,利用显微镜在放大20倍的条件下对试件的机械损伤进行了观测和分析,太阳电池片的典型损伤形貌如图4所示.

图5为2002年回收的哈勃望远镜太阳电池阵上空间碎片撞击后形成的损伤形貌[1,6].对比图4和图5可以看出,地面模拟试验能够较好地反映太阳电池阵在轨遭受空间碎片撞击时形成的损伤形貌.

图4 太阳电池片损伤形貌 (a)撞击单片中心区域No.5;(b)撞击两片连接处No.12;(c)撞击单片边界No.8Fig.4.Damage morphology of solar cells: (a) Center of a cell;(b) joints of two cells;(c) edge of a cell.

图5 哈勃望远镜太阳电池阵电池面超高速撞击穿孔形貌[1,6]Fig.5.A front-back perforation of the solar arrays exposed on the hubble space telescope caused by orbital debris impact[1,6].

如图4和图6所示,太阳电池片的损伤可大致分为三个区域: 中心穿孔区,玻璃盖片贝壳状剥落区,玻璃盖片裂纹扩展区.本文研究中,试验均采用球形弹丸,且为正撞击,中心穿孔区域的面积通过显微镜测量,数据修正后折算成穿孔直径;剥落区的面积通过人工划定区域测量得到,再折算成穿孔直径.

3.1.1 穿 孔

试验结果表明,撞击位置靠近电池基片中心(类型 A)时,穿孔形状大体为圆形,基本规则.当弹丸直径 5 mm、撞击速度 4.097 km/s时,穿孔直径约6.31 mm(No.05);当撞击速度增加到5.242 km/s时,穿孔直径约6.67 mm(No.06).当撞击速度增加到6.301 km/s时,穿孔直径约7.16 mm (No.04).随着撞击速度增加,穿孔直径逐渐增大.

撞击位置对中心穿孔形状、穿孔直径有较大影响.相对于撞击位置靠近电池基片中心(类型A),撞击位置在基片边缘(类型B)尤其是基片连接处(类型C)时,穿孔形貌非常不规则,穿孔面积更大.如图4(c)所示,撞击位置在基片边缘(类型B)时,当弹丸直径 5 mm、撞击速度为 4.332 km/s,造成的穿孔直径达到了 6.70 mm (No.10),大于图4(a)中类型 A的穿孔直径约 6.31 mm (No.05,弹丸直径 5 mm、撞击速度 4.097 km/s).与类型 A 弹丸直径相等条件下撞击速度增大到5.242 km/s时,穿孔直径约6.67 mm (No.06)基本一致.

如图4(b)所示,撞击位置在两块电池基片连接处(类型C)时,穿孔跨越两个电池基片,尽管弹丸直径 5 mm、撞击速度为 3.205 km/s,造成的穿孔直径达到了 6.90 mm (No.12),大于图4(a)类型A中的穿孔直径约6.31 mm (No.05弹丸直径5 mm、撞击速度 4.097 km/s).

3.1.2 贝壳状剥落区

弹丸撞击试样时,首先撞击玻璃盖片,导致中心穿孔区周边部分玻璃材料碎裂并剥落,形成剥落区,剥落区形状与撞击点的位置相关.

当撞击位置靠近电池基片中心时,贝壳状剥落区围绕中心穿孔,其边界呈近似圆形(图4(a));当撞击位置临近电池基片的边界时,玻璃盖片内沿径向传播的冲击波很快到达电池基片的边界,冲击波在边界反射进一步影响玻璃材料的剥落.相对于撞击位置靠近电池基片中心(类型A),撞击位置在基片边缘(类型B)尤其是基片连接处(类型C)时,剥落区面积更大(图4(c)).

3.1.3 裂纹扩展区

图6 穿孔面积与剥落区面积 (No.16)Fig.6.Measured parameters of perforation hole area and conchoidal area (No.16).

在剥落区周围,是大面积的裂纹扩展区.裂纹主要由玻璃盖片内沿径向传播的冲击波引起,裂纹从撞击位置沿径向扩散,裂纹尺寸逐渐减小.沿径向传播的冲击波很容易到电池基片的边界,从而裂纹扩展区在边界处会发生明显的变化.一方面是冲击波在界面处反射,造成距离边界一定距离处的裂纹密度增加,从图4(a)中可以清晰地看到,在电池基片的四个边界附近,裂纹增密明显,裂纹尺寸非常细小;另一方面邻近电池片盖片玻璃裂纹扩展区的裂纹数量减少.

4 损伤方程

4.1 穿孔直径方程

太阳电池片穿孔直径主要与撞击弹丸直径和速度有关,同时也与弹丸密度、形状、太阳电池片结构和材料参数相关.在本文试验中固定了弹丸材料、形状和电池片类型,相应的参数作为常数处理.结合前人研究成果和本文试验结果,建立如下描述穿孔直径的方程:

其中A为待定系数,d为弹丸直径(mm),v为弹丸速度(km/s),x和y为弹丸参数的待定因子.这里我们在撞击位置类型A,B,C中各随机选取2个(#3,#6)、1 个 (#16)、1 个 (#12),将表1的试验结果分为两组: 第一组包含#3,#6,#12,#16 共4发试验数据,作为损伤方程的验证数据;其余10发试验数据为第二组.通过第二组数据求解方程(1)的待定系数和待定因子,然后利用第一组的试验数据进行验证.

4.1.1 穿孔直径与弹丸直径之间的关系

利用试验数据建立穿孔直径随弹丸直径变化的曲线图7,在6.1—6.7 km/s的撞击速度范围内,通过曲线-方程拟合软件,获得穿孔直径Dh与弹丸直径d关系的方程如下:

4.1.2 穿孔直径与弹丸速度之间的关系

同样,利用试验数据建立穿孔直径随弹丸速度变化的曲线图8,在 3—7 km/s的撞击速度范围内,通过曲线-方程拟合软件,获得穿孔直径Dh与弹丸速度v关系的方程如下:

图7 穿孔直径 Dh 与弹丸直径 d 的关系Fig.7.Relationship between projectile diameter d and perforation diameter Dh.

图8 穿孔直径 Dh 与撞击速度 v 的关系Fig.8.Relationship between perforation diameter Dh and impact velocity v.

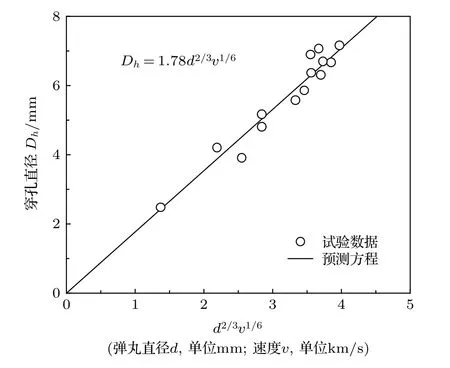

4.1.3 穿孔直径方程

将方程(2)和(3)代入方程(1),得到

将第二组试验结果代入方程(4),通过数据拟合求得待定系数A的数值为1.78,预测方程与试验数据如图9所示.因此穿孔直径方程为

本文研究显示,穿孔直径Dh与弹丸直径d的2/3次方、撞击速度 v的 1/6次方成正比.而NASA穿孔直径方程为:即 Dh=0.592dρ1/3v2/3cos2/3θ-0.169,穿孔直径Dh与弹丸动能的垂直分量成线性关系[10].Dh+0.169与弹丸直径d、弹丸密度ρ的1/3次方、撞击速度v的2/3次方、撞击角度余弦的2/3次方成正比.两者相同之处是方程形式基本相同,穿孔直径与弹丸直径与撞击速度的指数成线性关系.不同之处是,国内方程穿孔直径Dh与弹丸直径d的2/3次方、撞击速度v的1/6次方成正比,而NASA方程中,Dh+0.169 与弹丸直径 d、撞击速度 v的2/3次方成正比,从指数上两者存在较大差异.

图9 穿孔直径 Dh 方程的曲线Fig.9.Equations of perforation diameter Dh.

4.1.4 方程的检验

利用第二组试验数据,对本文建立的穿孔方程进行检验,如表2所列.从表2可以看出,本文建立的穿孔直径方程,预测误差在 ± 10% 以内,具有较高的预测精度,对我国航天工程实践具有重要的工程应用价值.

表2 穿孔直径方程的检验Table 2.Comparison between the equation values and experimental data.

4.2 贝壳状剥落区直径方程

太阳电池玻璃盖片的剥落与撞击位置、试样的制作工艺有较大关系,试验结果具有一定的离散性.只考虑撞击位置为A类型时,剥落区等效直径Ds与弹丸直径d和速度v的关系如图10所示,获得的剥落方程为

图10 贝壳状剥落区直径Ds方程的曲线(撞击位置类型A)Fig.10.Equations of conchoidal diameter Ds (Type A of impact position).

考虑撞击位置为B和C的情况,此时剥落区等效直径与弹丸直径和弹丸速度的关系如图11所示.方程 (6)中,调节系数 k 在 3.5 至 5.6 之间.因此从系数上看,与撞击位置为A类型(中心区域)相比,当撞击位置为类型B和C时,剥落区面积更大.由于撞击位置为B和C两种类型的试验数据有限,总共只有5发,因此调节系数k的准确边界范围仍有待于进一步研究.

图11 贝壳状剥落区直径 Ds 方程的曲线 (撞击位置类型B,C)Fig.11.Equations of conchoidal diameter Ds (Type B and C of impact position).

剥落区等效直径Ds与穿孔直径Dh的关系如图12所示.总体而言,穿孔直径 Dh越大,剥落区等效直径Ds越大.弹丸直径在1—5 mm范围内,弹丸速度在3—7 km/s范围内,获得剥落区等效直径Ds与中心穿孔直径Dh的拟合方程为:

鉴于撞击位置对剥落面积的影响较大,本文分析结果显示该比值在1.7和3.4之间变化.由于试验数据有限,因此所获得的准确系数,仍有待于进一步研究.

图12 穿孔直径 Dh 与剥落区等效直径 Ds的关系Fig.12.Relationship between perforation diameter Dh and conchoidal diameter Ds.

5 结 论

机构间空间碎片协调委员会(IADC)2001年制定了空间碎片减缓指南,然而受技术水平和成本等多种因素制约,除空间站、空间试验室等超大型航天器实施离轨陨落措施外,绝大数航天器寿命终止后仍留在轨道上成为太空垃圾,导致空间碎片环境日趋恶化.空间碎片对航天器的威胁成为国际空间安全关注的重点之一.太阳电池阵是航天器的电力来源,太阳电池阵暴露在空间的面积大,且难以防护,受到微流星体和空间碎片撞击的可能性非常大.随着长寿命航天器技术发展,空间碎片撞击对太阳电池阵性能和寿命影响的问题突显.本文采用二级轻气炮进行试验,对星用太阳电池片组件超高速撞击特性及其损伤方程开展了研究,为我国开展系统级航天器太阳帆板超高速撞击环境下性能退化评估奠定了基础.

本文在前人研究的基础上建立了正撞击条件下球形铝弹丸撞击太阳电池阵时描述太阳电池阵穿孔直径的方程,该方程能够准确描述我国航天器用太阳电池阵的超高速撞击损伤特征,对穿孔直径的预测误差在 ± 10%以内.

本文尝试建立了描述太阳电池片剥落区的方程.太阳电池片组件在空间碎片撞击下的性能退化,主要取决于太阳电池片剥落情况.本文的研究为太阳电池阵在轨性能退化评估奠定了基础.

本文的试验工作得到了徐坤博和李宇等人的帮助,测量工作得到了中国空间技术研究院物资部失效分析中心孟猛和吴照玺等人的帮助,在此表示感谢!