3D扫描仪在超低周疲劳试验塑性变形采集中的应用

2019-11-27姚越李海旺鲁明达张洁宋夏芸晁阳周兴敏

姚越,李海旺*,鲁明达,张洁,宋夏芸,晁阳,周兴敏

(1.太原理工大学 建筑与土木工程学院, 太原 030024;2.普渡大学西北校区 机械与土木工程, 美国印第安纳州 46323)

0 引言

在土木工程领域,常常对结构体系或构件进行抗震性能试验,其中塑性变形的检测为长期困扰抗震试验的关键问题[1]。国内外相关实验常使用传统的测量手段,由于仪器精度不足和人工影响较大等原因,造成了测量数据存在较大误差,并不能为试验提供可靠的数据支持,也不能满足日益增长的试验数据需求。而且随着科学技术的发展进步,3D扫描仪也开始渗入如科学、医疗、建筑等各个领域,但是国内外利用3D扫描仪在结构试验收集数据方面的普及还远远不够,还是依靠传统的测量方法来收集数据。因此,本文结合国家自然科学基金项目《强震下螺栓球结构超低周疲劳性能与评定方法研究》对塑性变形数据采集的的要求,利用3D扫描仪获取球杆试件的循环荷载作用下弯曲、开裂直至断裂的空间弹塑性变形形态,并根据扫描得到的变形数据结果,对试件在循环荷载下的弹塑性性能进行描述,以证明数据的精准性可满足基金项目对试验数据要求并总结出四面各个扫描法和试件椭圆化变形直观图创新了数据表达和结果呈现,说明3D扫描仪在结构试验中呈现的科学全面、精确直观的特点。

1 Artec EVA 3D扫描仪塑性变形采集方案

1.1 Artec EVA 3D扫描仪的基本原理

图1 Artec EVA 3D扫描仪

Artec EVA 3D扫描仪[2](图1)构建的3D模型利用三角测距原理,模型内设有高清摄影机(拥有3D捕捉功能)及闪光灯。当开始工作的时候,闪光灯将发射激光线到目标物上构成原理所需的三角形(一般由激光光点、摄影机与激光本身组成),此方法是由WILL等[3-4]提出设想并加以应用的。在激光照射到目标时,由于目标表面曲率不同,表面上产生不同方向的折射和散射,此时高清摄像机捕捉这些光线,得到点云[5](目标物表面采样点的集合),同时目标物表面纹理信息也被记录[6],为了每个扫描点云可以获得足够的测距精度及位置精度,该扫描仪采用自动的、实时的、自适应的激光聚焦技术[7]。高精度三维模型的生成,是由扫描器的自身数据处理和点云所得纹理信息(通过自动插补物体表面形状并整合扫描)得到的[8]。

本次试验所使用扫描仪工作范围为0.100~1.000 m,数据精度要求为0.1 mm,角度范围在0°~90°,所以为获得一个试件的空间变形形态,需要沿高度方向平均分段,并在各段水平面范围内分四部分(水平角度为90°)测量并记录数据,称该扫描方式为四面各个扫描法。由于该手持型扫描仪在扫描过程中对于操作的移动速度和距离目标物的距离有要求,因此本试验设计了如图2所示的自动升降支架[9],该支架系统由本试验小组自主设计,利用电瓶器、400 W电动机和涡轮减速器来控制速度,将扫描仪安装在承台上,由连接链条控制位移变化。为方便控制该系统,设置了可调节速度的遥控器,配合控制盒的变频器面板进行无极变速,使得该系统具有稳定、匀速、操作方便的特点。当试验构件发生大幅度弯曲之后,就需要人工的手持扫描仪进行四面扫描(图3)。

图2 自动升降支架与控制器与控制台细节

图3 人工扫描

Fig.3 Manual scanning

该试验采用的是四面各个扫描法,在计算机上得到的结果即为试验杆件的一个片面,因此需要在拼接时对齐选取的三对多视角数据中相同位置标定点,从而将各个视角扫描数据拼接生成整体模型(图4)。在拼接后要进行表面的处理,可以得到更为清晰与实际的扫描模型(图5)。

在处理3D扫描仪的流程为:采集扫描数据——降噪处理——拼接——表面处理——测量所需数据。

图4 模型的拼接

图5 对比图

Fig.5 Comparison chart

1.2 螺栓球球杆试件低周疲劳试验的概述

1.2.1 试验杆件的选用

本试验依据国家自然科学基金项目的要求,分别选用规格为直径60 mm、壁厚3.5 mm,直径76 mm、壁厚3.75 mm,直径114 mm、壁厚3.75 mm的圆钢管,研究杆件往复受压屈曲、水平挠度、杆端力和杆端位移的滞回关系、杆件截面椭圆化及空间变形形态等超低周疲劳性能[10]。而且杆件与套筒采用Q235B级钢材、强度10.9级高强螺栓、螺栓球直径180 mm的45号钢球。

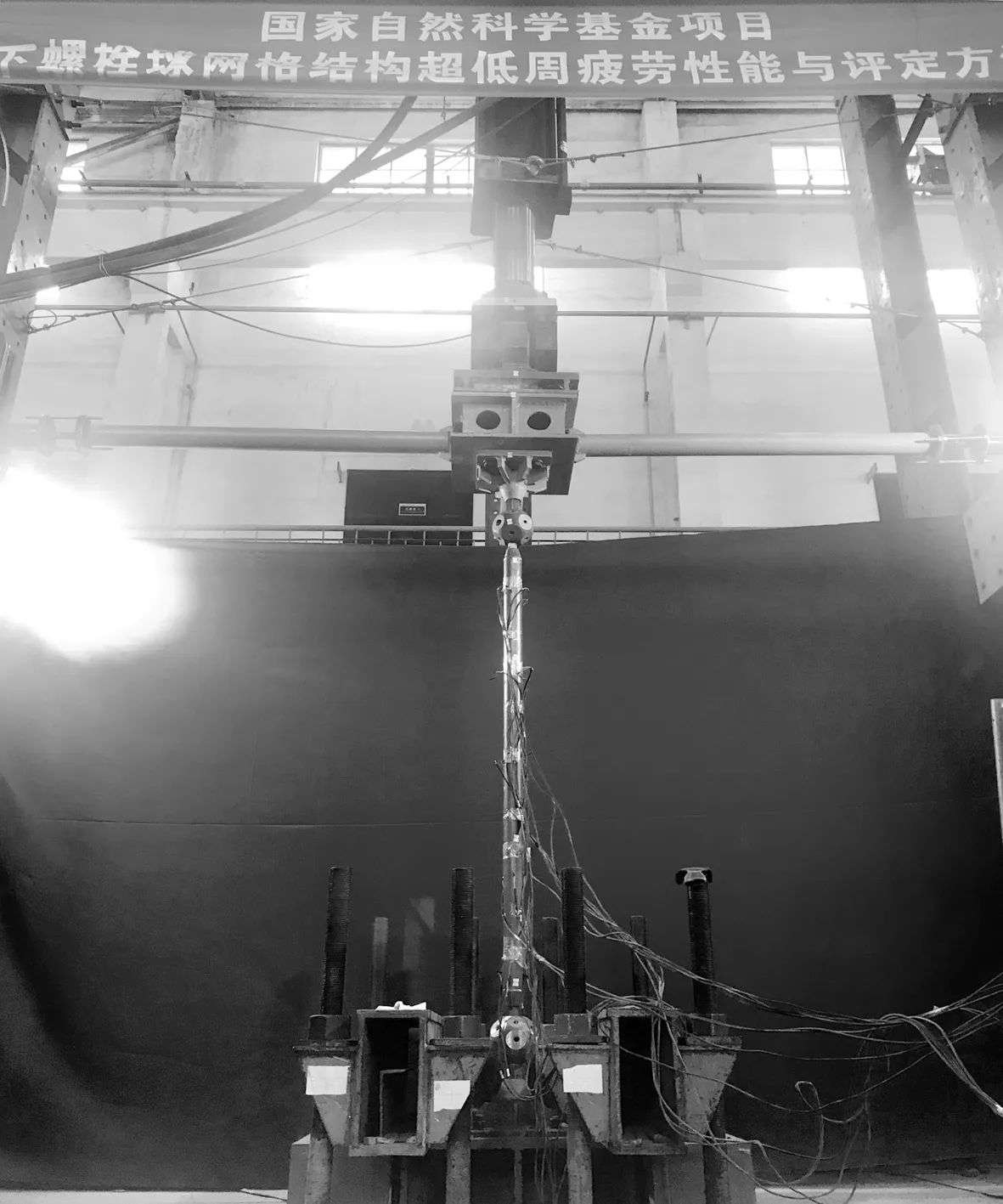

1.2.2 试验加载装置的设计

本试验是通过FCS电液伺服结构试验系统对高强螺栓管球组合试件施加往复荷载[11],并且将下部螺栓球固定,上部螺栓球连接可竖向滑动的三向限位支撑体系,使其只能竖向移动(图6)。

FCS电液伺服结构试验系统[12]:试验加载装置采用FCS电液伺服结构试验系统由试验控制、加载执行和油源(分油器及管路)三部分组成,该系统可以通过计算机控制加载,加载方式可以选择荷载控制和位移控制,且最大行程为±500 mm、最大荷载为1 000 kN、荷载传感器精度为0.3 %且位移传感器精度为0.05 %。

三向限位支撑体系[13]:该体系由可滑动的钩扣、三根圆钢管(长度可调)和竖向滑槽组成。长度可调的圆钢管通过法兰圆盘上的三根螺杆调节圆钢管长度,并且圆钢管一端与联系梁连接,另一端与法兰圆盘焊接。为保证在试验时上部螺栓球在只能空间内竖向移动,在加载时利用钩扣的限制作用使得上部螺栓球只能在竖向滑槽内平稳滑动(图7)。

图6 试件加载装置实物图

Fig.6 Test piece loading device

图7 三向限位支撑体系的细部构造与实际样式

Fig.7 Detail structure of three-way limit support system

1.2.3 试验加载制度的设计

本试验采用的加载制度是力和位移混合加载,是根据GB/TI 5248—2008《金属材料轴向等幅低循环疲劳破坏方法》[14]的要求,具体实施制度为在试件达到屈服前先采用控制力的方法逐级施加荷载,待到杆件屈服后采用控制位移的方法逐级施加荷载,加载制度为不对称式的加载。

1.2.4 试验对变形(包括弹性与塑性变形)检测的需求

本试验需要对试件的塑性变形从多个方面进行采集。主要采用3D扫描仪对试件的竖向变形、水平侧移变形、截面椭圆化变形及塑性铰形状尺寸等进行测量,并利用全站仪与游标卡尺对其测量结果进行对比分析,验证3D扫描仪测量的精度,意在将3D扫描仪测量技术可以成功应用于结构体系或构件的抗震相关试验的数据采集之中。

1.2.5 试验数据采集步骤阐述

本试验利用3D扫描仪对选定试验组数的数据进行逐次收集。具体步骤包括:

① 试验荷载加载。利用FCS电液伺服结构试验系统对模拟的单次荷载进行加载,并留存加载有试件的变形图像便于与后期扫描结果进行对比;

② 实验数据收集。荷载加载结束后,针对试件的中部挠度变化和椭圆化变形分别利用NST—360 R型全站仪和游标卡尺进行收集记录;与此同时利用3D扫描仪对整个杆件运用四面各个扫描法进行扫描工作;

③ 后期数据处理。对已记录的数据和扫描结果进行处理,并对同次同点的数据进行做差并得到相对误差,验证3D扫描仪科学直观和精确全面等特点。

2 螺栓球球杆试件弹塑性变形采集结果对比

在本次试验当中,需要3D扫描仪工作的区间,包括上下螺栓球和试件,高度区间为0.000~2.400 m。在试验初期,单根试件的弯曲变形较小,为了省时省力,需用自动升降支架进行扫描采集;在试验过程中试件发生较大的弯曲时(杆件中部与初始状态杆件中部同一位置且直线距离差大于60 mm),扫描仪无法准确做到扫描完整,因此此时需要改换人工手持仪器沿试件弯曲趋势扫描的方法。下面对比本试验中用 3D扫描仪所采集的数据和常规测量仪器收集的数据,来对3D扫描仪的精度进行验证。

2.1 试验思路阐述

为研究3D扫描仪在结构试验中的可应用性,本文将选取一组试验结果进行对比分析并总结,对比在同时同点利用3D扫描仪和传统测量方法所得数据,得出3D扫描仪可行性好、精确度高、全面直观和科学严谨的结论。

2.2 选取试验组别介绍

为研究3D扫描仪在结构试验中的应用,选取了本次试验当中的M20高强螺栓与直径76 mm、壁厚3.75 mm的圆钢管组配试件的一次试验进行分析,得出结论。该试件的加载制度如表1所示。

表1 构件拉压动作指令

注:压/拉构件动作指令是由实验设计决定,先荷载控制后位移控制

2.3 与常规测量仪器的测量数据对比

本次试验中,为了研究3D扫描仪所收集数据的准确性,需要对比3D扫描仪测量的数据和常规测量手段得到的数据,其中需要对杆件中部的水平挠度变化方面(NST—360 R型全站仪)和杆件椭圆化程度方面(游标卡尺)的研究,得到3D扫描仪在结构试验中可行性好的特点。

对试件中点水平挠度数据分析,将对几个具有代表性命令下的荷载状态进行扫描采集。杆件中点标定点的挠度全站仪测量数据和扫描仪测量数据对比结果如表2所示。

表2 试件中点水平挠度

图8 杆件中部的水平荷载挠度变化对比曲线

由表2可知,当荷载幅值增加时挠度将呈现较大增加,相同荷载幅值下随着循环次数增加,挠度也有增大。扫描仪数据与全站仪数据对比曲线如图8所示,误差保持在5 %左右,挠度值较小时误差较大,挠度较大时误差较小。对于出现的误差,我认为出现在平整全站仪、照准目标点和仪器本身的精度;还包括在拼接扫描结果时的误差。

由图8可知,3D扫描仪测量结果与全站仪测量结果拟合度很高,表明3D扫描仪的测量的精度满足要求。

2.4 试件的空间变形形态采集

3D扫描仪拥有直接获取检测对象表面三维数据的特点,因此在本次试验当中,将3D扫描仪后期处理后得到的3D模型与的试验照片的对比,如图9所示。由图9可见,两者一致性很好。

(a)原始杆件

(b)受压18 mm第一次

(c)受压18 mm第三次

(d)受压18 mm第五次

2.5 试验杆件的细部分析与圆钢管截面椭圆化分析

在得到试验杆件的后期处理3D模型后,通过对比实际拍照的图片,可以完全清晰的看到杆件的细节变化(图10),还可以得到3D扫描仪在结构试验中实用性高的特点。而且3D扫描仪可以预判杆件在断裂之前的预兆(裂纹与凹陷等),判断杆件在断裂前的细部特点等变化,分析断裂后的断口形态,因此在结构试验中3D扫描仪的加入是具有科学性与必要性的。

(a)原始状态杆件细节图

(b)压18 mm第一次杆件细节图

(c)压18 mm第五次杆件细节图

对于圆钢管截面椭圆化,从定义层面来说,就是构件弯曲会导致圆钢管截面发生椭圆化变形,且椭圆的短轴方向为构件整体失稳方向。在本次试验当中,发现当椭圆化变形发展至一定程度时会引起试件的局部屈曲,这是由于试验采用的往复循环加载会引起圆钢管截面椭圆化的进一步发展,构件的抗弯刚度随之降低引起的[15]。在实际试验当中,无法取出正在试验的杆件的圆截面来观察其椭圆化变形,因此通过Artec EVA 3D扫描仪来截取杆件中点断面线,观察椭圆化变形过程,可以帮助我们判定在某一特定加载制度下杆件发生局部屈曲的大概时刻,还可以通过测量得到试验杆件的塑性铰的大小,本次试验的塑性铰为238 mm。同时,在杆件中点位置向杆端取间隔为200 mm的8个点(图11),使用游标卡尺测量这四组直径的变化以监控杆件椭圆化变形程度,并对3D扫描仪测量结果进行对比(表3),同时可以验证杆件发生屈曲的时刻与修正扫描工艺。

(a)初始状态

(b)椭圆化变形

(c)椭圆化变形

表3 3D扫描仪与游标卡尺对试件指定点直径测量数据对比

由表3可知,对试件指定点的直径测量结果可知,3D扫描仪与游标卡尺的测量结果差值均小于0.5 mm且相对误差小于0.5 %,即可认为Artec EVA 3D扫描结果模型的精度较高,满足试验要求。

2.6 3D扫描仪试验数据收集优缺点阐述

经过多次实际操作总结,可以得到3D扫描仪在收集试验数据时体现出的一些优点和缺点。具体如下:

① 3D扫描仪的数据处理结果十分精确,可以直观的观察利用配套软件处理后的杆件并进行高精度测量;

② 3D扫描仪在操作时相对传统测量方法不需耗费太久的时间,工作效率较高;

③ 3D扫描仪本身仪器重量轻巧,易于携带和使用;

④ 3D扫描仪在操作过程中需要保持较高的稳定性,尤其在大变形期间对于操作者的要求较高;

⑤ 3D扫描仪对试验环境要求较高,试件和环境的色彩明亮对比要求高,否则很难在配套软件中清晰呈现。

3 结论

本文阐述了3D扫描仪在螺栓球节点球杆组合试件的超低周疲劳试验塑性变形采集中的应用,验证了3D扫描仪的可行性和精确性,并提供了四面各个扫描法和试件椭圆化变形直观图,打破了传统测量方法的局限性。并得到以下结论与建议:

① 在需要采集塑性变形的结构试验中,采用高精度3D扫描仪可以帮助全方位的采集塑性变形数据,定量分析试件的塑性变形形态。

② 设计的自动升降装置,避免了人工操作稳定性差的弊端,有助扫描仪高效精确扫描试件的空间变形形态。

③ 通过传统测量仪器全站仪与游标卡尺采集同一试件在同一时间同一测点的数据对比,证明利用3D扫描仪收集的数据在满足试验要求的前提下得到大幅的提升。

④ 3D扫描仪在试验过程中的具体操作还需要更加便捷与广泛,对于现存问题需要针对性的深度研究与改进。