分铜液净化渣处理工艺研究

2019-11-27张飞

张 飞

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂从铜阳极泥中提取金银,在分铜生产过程中,分铜液净化工序得到一种富含碲、铋、锑、铜等有价金属的复杂物料,其典型化学成分为:Cu6%~15%、As5%~10%、Te2%~8%、Bi6%~15%、Sb20%~30%,俗称为分铜液净化渣[1-3],其年产量可达1100t(干基)。目前,分铜液净化渣作为贵溪冶炼厂生产锑酸钠、4N精铋的主要原料,处理工艺采用氯盐酸浸分离其中的铜、铋,酸浸渣进一步碱浸脱杂以富集锑,锑富集渣作为锑酸钠生产的主要原料,酸浸液调酸中和回收铋生产4N精铋。该工艺的主要问题是氯盐酸浸过程中由于五价锑的存在,浸出过程中渣的包裹较难打开,铜、铋浸出率较低,锑富集渣杂质元素含量较高,其铜含量3.25%、铋含量2.85%。大量铜、铋进入浸锑工序,导致硫化浸锑效果差,锑酸钠产品品质提升难度大;酸浸液在中和沉铋过程中,大量铜共沉淀在铋渣中,铋渣含铜4.25%,大量铜进入铋冶炼系统,加大了铋的回收成本;碲经过酸浸、碱浸后分散,回收利用困难[2-7]。

为实现分铜液净化渣中有价金属的综合回收,研究利用现有的锑酸钠生产设备,对分铜液净化渣处理工艺进行重新设计,并系统研究新工艺过程各参数影响规律,确立关键工序还原酸浸的工艺条件,使分铜液净化渣中的碲得到分离回收,铜、铋与锑有效回收。

2 实验原料及原理

2.1 实验原料

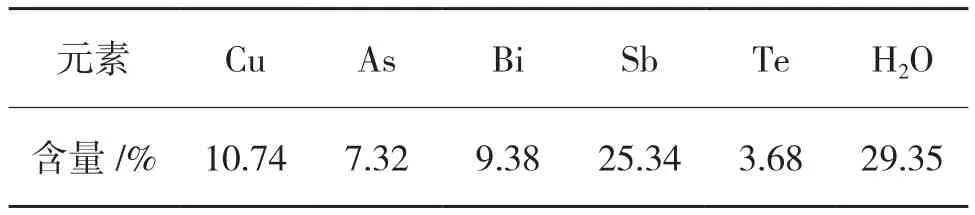

分铜液净化渣外观呈绿色泥状,显酸性,分铜液净化渣中锑、铋主要以氯氧化物物形态,大部分铜及少部分锑、铋主要以砷酸盐形态存在,锑、铋主要以正三价、五价形态存在,碲主要以二氧化碲形态存在[1-5]。分铜液净化渣主要化学成分见表1。

表1 分铜液净化渣主要化学成分

2.2 实验原理及工艺

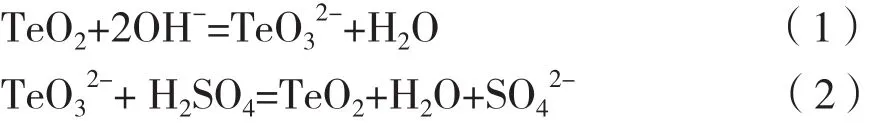

分铜液净化渣采用预处理碱浸回收碲技术,控制溶液游离碱度40g/L,液固比4∶1,温度90℃以上搅拌4h,进行碲、砷的浸出反应。在碱浸过程中,铜、锑、铋大部分转型为氢氧化物、氧化物,但基本不被浸出,基本富集在碱浸渣中。碱浸液通过添加硫酸控制溶液pH4~6之间,中和回收其中的有价元素碲。主要反应如下[1-9]:

碱浸渣采用酸浸回收分离铜,以硫酸为浸出剂,控制溶液酸度85g/L,液固比4∶1,温度85℃以上搅拌3h, 进行铜浸出反应,在硫酸浸出过程中,大部分铜浸出进入酸浸液,小部分铜包裹在渣中进入酸浸渣,锑、铋反应生成为硫酸氧锑、硫酸氧铋,但基本不被浸出,富集在酸浸渣中。酸浸液送废水硫化回收铜。主要反应如下:

酸浸渣在氯盐酸性溶液中通入二氧化硫进行还原,五价锑被还原三价,在氯盐酸性溶液中,大部分铜、铋、锑得到浸出后,减少渣包裹带来的影响,提高铜、铋浸出率,主要反应方程式如下:

铜、铋浸出结束后,在酸浸液中兑入工业水降低溶液酸度,使溶液中的锑形成氯氧锑沉淀,大部分铜、铋在溶液中,实现铜、铋与锑进行有效分离。主要反应方程式如下[7-11]:

分铜液净化渣经碱浸、酸浸、氯盐还原酸浸、中和沉铋工序后,分铜液净化渣中的碲得到回收利用,铜、铋与锑有效分离,并实现有价金属的综合回收利用,其工艺流程图如图1。

图1 分铜液净化渣处理工艺流程

3 实验结果

利用贵溪冶炼厂现用的锑酸钠生产设备,对分铜液净化渣进行还原酸浸,搅拌速度为120r/min,二氧化硫气体流量35kg/h。对分铜液净化渣中有价元素铋、铜、锑浸出率影响较大的实验因素为还原酸浸硫酸加入量、反应时间、反应温度、氯离子浓度及液固比。

3.1 还原酸浸硫酸加入量对铜、铋、锑浸出的影响

实验采用硫酸调节酸度,添加工业盐调节氯离子浓度。控制还原酸浸氯离子浓度135g/L,液固比3∶1,溶液温度至80℃搅拌反应6h,考察还原酸浸硫酸加入量对分铜液净化渣中有价金属元素铜、铋、锑浸出的影响,结果如图2所示。

图2 硫酸加入量对铜、铋、锑浸出率的影响

由图2可知,当还原酸浸硫酸加入量小于130g/L时,随硫酸加入量的上升,分铜液净化渣中有价金属元素铜、铋、锑的浸出率增加幅度较大,当还原酸浸硫酸加入量超过130g/L以上时,铜、铋、锑的浸出率增加趋势很小。这主要是因为还原酸浸初始硫酸浓度已达到与金属反应所需。如还原酸浸初始硫酸浓度继续增大,后续水解沉锑液量膨胀大增,加大了废水处理成本。因而还原酸浸过程中最佳的硫酸加入量为130g/L。

3.2 反应温度对铜、铋、锑浸出的影响

控制还原酸浸硫酸加入量为130g/L,氯离子浓度135g/L,液固比3∶1,搅拌6h,考察反应温度对铜、铋、锑浸出率的影响,结果如图3所示。

图3 温度对铜、铋、锑浸出率的影响

由图3可知,当反应温度小于80℃时,随还原酸浸反应温度的提高,分铜液净化渣中有价金属元素铜、铋、锑的浸出率增加趋势较大,继续提高温度,铜、铋、锑浸出率增加趋势变化不大。实验过程中,升温越高,能耗越多,酸挥发越大,同时溶液中二氧化硫溶解度下降,影响反应向右进行。因此,温度控制80℃为宜。

3.3 反应时间对铜、铋、锑浸出的影响

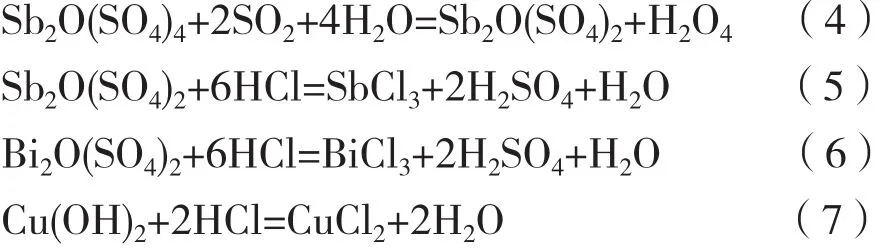

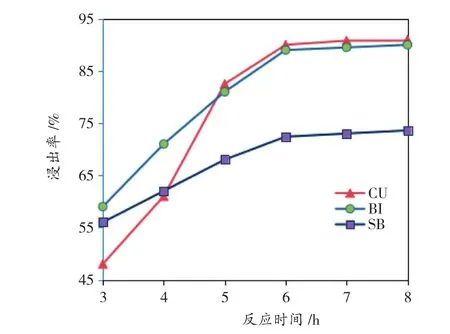

控制还原酸浸硫酸加入量为130g/L,氯离子浓度135g/L,液固比3∶1,升温至80℃,考察还原酸浸反应时间对铜、铋、锑浸出率的影响,结果如图4所示。

图4 反应时间对分铜液净化渣中有价金属元素铜、铋、锑浸出率的影响

由图4可知,当还原酸浸反应时间小于6h时,随反应时间的延长,铜、铋、锑浸出率增加趋势较大,反应时间超过6h后,铜、铋、锑浸出率增加趋势不大。即反应时间到6h,反应已达到平衡,已能满足还原酸浸浸出铜、铋的要求。

3.4 液固比对铜、铋、锑浸出的影响

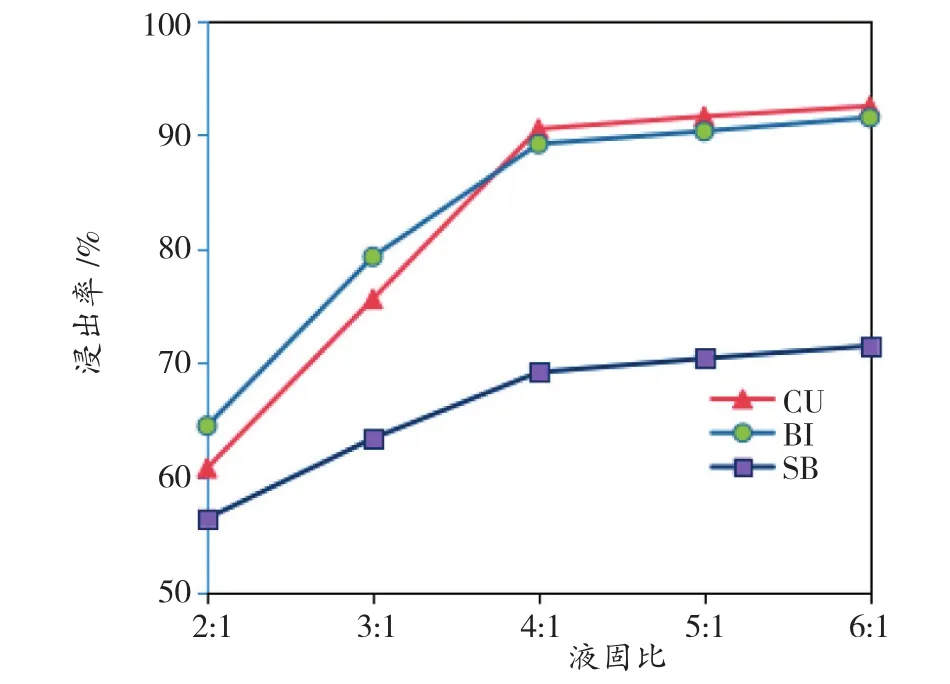

控制还原酸浸硫酸加入量为130g/L,氯离子浓度135g/L,升温至80℃搅拌6h,考察还原酸浸液固比对铜、铋、锑浸出率的影响,结果如图5所示。

图5 液固比对铜、铋、锑浸出率的影响

由图5可知,还原酸浸液固比小于4∶1时,随着还原酸浸液固比的增加,分铜液净化渣中有价金属元素铜、铋、锑浸出率增加趋势明显,当还原酸浸液固比大于4∶1时,铜、铋、锑浸出率增加趋势变化不大。液固比过小,生产过程中存在还原酸浸液粘度大,有价金属元素铜、铋浸出效果差,二氧化硫利用率下降,液固分离困难等缺点,液固比过大则化学试剂利用率低,生产成本较大,因此取液固比4∶1为还原酸浸工艺控制条件。

3.5 氯离子浓度对铜、铋、锑浸出的影响

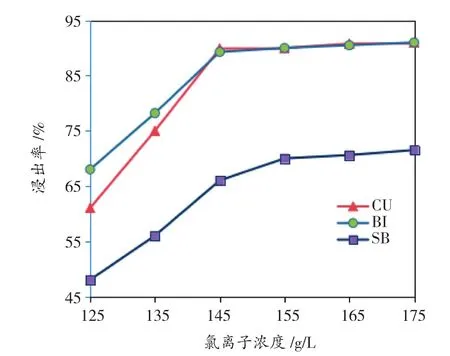

控制还原酸浸硫酸加入量为130g/L,液固比4:1,升温至80℃搅拌6h,考察还原酸浸氯离子浓度对铜、铋、锑浸出率的影响,结果如图6所示。

图6 氯离子浓度对铜、铋、锑浸出率的影响

由图6可知,还原酸浸氯离子浓度小于145 g/L时,随着氯离子浓度的增加,铜、铋、锑浸出率上升,大于145g/L时,铜、铋、锑浸出率变化不大,氯离子浓度过小,有价金属元素铜、铋浸出效果差,氯离子浓度过大,则化学试剂利用率低,对后续废水处理要求较高。因此取氯离子浓度145g/L为还原酸浸工艺控制条件。

故分铜液净化渣还原酸浸最佳条件为:氯离子浓度145g/L,液固比4∶1,硫酸加入量130g/L,升温至80℃以上,通二氧化硫气体还原并搅拌反应6h。

4 工业试验

根据实验得出的最佳还原酸浸工艺控制条件对分铜液净化渣进行工业试验,5个批次的试验数据统计见表2。

由表2可知,5个批次分铜液净化渣工业试验共处理分铜液净化渣50.54t,碲回收率80.7%,碲渣含碲49.26%;水解氯盐酸浸液的锑渣杂质铋含量由2.85%降低到0.92%,铜含量由3.25%降低到1.05%;铋渣含铜由4.25%降低到1.38%。为车间精碲、精铋、锑酸钠生产提供了优质原料。

表2 分铜液净化渣工业试验结果

5 结语

(1)确定了分铜液净化渣氯盐还原酸浸最佳条件为:氯离子浓度145g/L,液固比4∶1,硫酸加入量130g/L,升温至溶液80℃以上通二氧化硫气体搅拌还原6h;

(2)碲回收率80.7%,碲渣含碲49.26;水解氯盐酸浸液的锑渣杂质铋含量由2.85%降至0.92%,铜含量由3.25%降至1.05%;铋渣含铜由4.25%降至1.38%,为下游工序提供优质原料;

(3)此工艺流程简单,金属收率高。