铜绿山选矿新系统磁选流程优化实践

2019-11-27程国柱

程国柱

(大冶有色金属集团控股有限公司,湖北 黄石 435005)

1 引言

铜绿山选矿新系统于2014年底建成投产,设计生产规模4500t/d,设计工艺流程为:常规三段一闭路碎矿+一段闭路磨矿+先浮选选铜,后磁选选铁流程。该流程经过一段时间的生产调试,选铜指标基本能够达到设计要求,但选铁指标不太理想,尤其表现在铁精矿品位与设计指标之间相差较大(铁精矿品位设计为64%,而现场实际铁精矿品位只有60.20%),为了查找原因,对现有选铁流程进行了考查,并在现有设备的基础上,进行了不同流程的生产试验探索,提出了适宜选铁流程方案,将铁精矿品位由原来的60.20%提高到64%以上。

2 矿石性质

铜绿山铜铁矿床为大型矽卡岩矿床,铜矿物以黄铜矿居多,其次是黄铁矿、斑铜矿、辉铜矿,再次是砷黝铜矿、闪锌矿。铁矿物主要是磁铁矿,占总铁含量的50%左右,其次是赤铁矿和褐铁矿,其它为硫化铁、硅酸铁、碳酸铁。脉石矿物主要有方解石、白云石、石英、玉髓、石榴子石、透辉石、金云母等,次钠长石、钾长石、蒙脱石、绿泥石、多水高岭石、石膏、重晶石等。

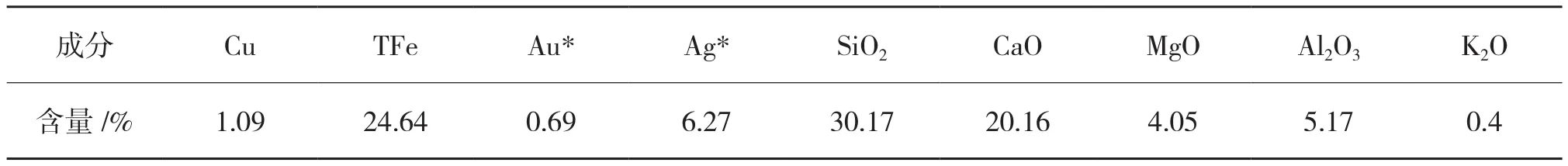

表1 原矿多元素化学成分分析结果

表2 铁物相分析结果

3 选铁工艺流程

选矿新系统设计选铁工艺流程为“一粗一扫,扫选精矿再磨再选”流程,粗选精矿和再磨再选精矿合并为铁精矿,扫选尾矿和再磨再选尾矿合并尾矿。粗选设备为2台CTB1245磁选机,磁场强度为0.16T;扫选设备2台CTB1245磁选机,磁场强度为0.35T;精选设备1台CTB1024磁选机,磁场强度为0.16T;扫选精矿再磨设备为MQY1530球磨机,分级设备为1台HGZS33-1207Z高频振动筛。流程图如图1所示。

图1 设计选铁工艺流程

4 生产运行指标

铜绿山选矿新系统经过调试后,选铁生产运行指标如表3。

表3 新系统选铁生产指标

从表3结果看:4~6月份,新系统铁精矿品位在59%~61%徘徊,平均品位为60.20%,与设计品位64%相比,还存在较大的差距。

5 磁选流程考查分析

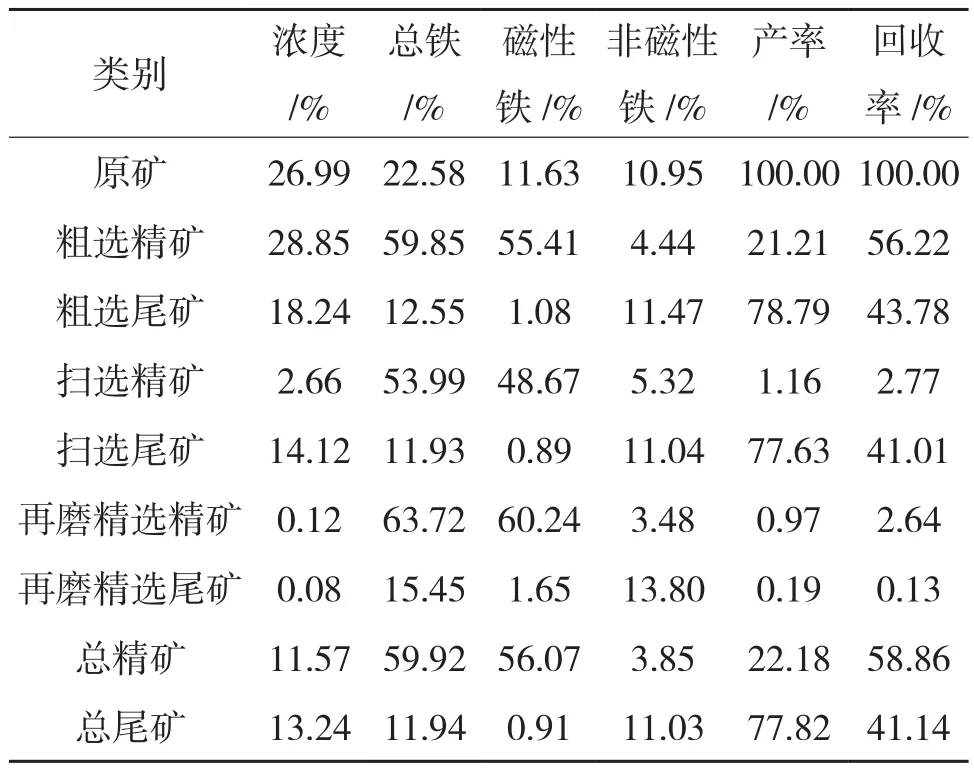

2015年6月份,对铜绿山选矿新系统磁选流程进行了取样考查分析,结果如表4。

表4 选铁流程考查结果

流程考查结果分析:

(1)原矿铁品位22.58%,其中磁性铁含量为11.63%,非磁性铁含量为10.95%。

(2)粗选精矿产出率较高,达到了21.21%,说明大部分磁性矿物从粗选回收。

(3)扫选精矿产出率很低,仅为1.16%,导致磨矿负荷严重不足,基本处于空转状态。

(4) 铁精矿品位不达标,粗选铁精矿品位59.85%,精选为63.75%,混合铁精矿仅为59.92%。

(5) 扫选尾矿磁性铁含量0.89%,精选尾矿磁性铁含量为1.65%,总尾磁性铁含量为0.91%。

6 选铁工艺优化

6.1 粗选磁偏角优化试验

为了降低粗选精矿产出率,提高粗选精矿品位,对粗选作业进行了磁偏角调整试验。试验结果如表5。

表5 粗选磁偏角调整实验结果

从表5结果看,通过磁系偏角在-10°至5°调整,尾矿磁性铁基本在0.76%~0.87%之间,作业回收率均较好,但铁精矿品位在57%~60%范围之间,其中磁系偏角在-5°时,铁精矿品位60.44%为最高,品位有所提高,但提升不明显。

6.2 增大矿粒距磁级表面距离试验

为了降低粗选精矿产出率,提高粗选精矿品位,不增加新设备的条件下,在筒体基座处加垫片抬高磁选机,增大矿粒距磁级表面距离试验。试验结果如表6。

表6 粗选磁滚筒垫片实验结果

从表6结果看,粗选筒体加垫片后,铁精矿品位为60.56%,较不加垫片品位提高0.12%,提升幅度较小。

6.3 流程结构优化试验

在调整磁偏角、抬高磁选机滚筒效果不明显的情况下,现场在原有设备基础上,进行了流程结构优化试验。

6.3.1 一粗一扫,扫选精矿再选流程

取消磨矿分级作业,将原有扫选精矿直接进新系统精选作业。具体流程如图3,试验结果如表7。

图3 一粗一扫+扫精作业流程

表7 一粗一扫+扫精流程实验结果

从表7可以看出,粗选铁精矿品位为60.32%,扫选精矿品位为59.42%,扫精精矿品位为61.06%,粗选和扫精精矿合并后,品位为60.48%。由于扫选产率较小,扫精作业不能满负荷运转,精矿未能富集,导致精矿品位没有明显提升。

6.3.2 一粗一扫,粗、扫选精矿合并再精选流程

停用新系统精选机,将粗选和扫选精矿合并,通过管道输送至老系统精选机进行一次精选。具体流程如图4,试验结果如表8。

图4 一粗一扫一精作业流程

表8 一粗一扫一精流程实验结果

从表8可以看出,粗选精矿品位为60.45%,扫选精矿品位为58.37%,两者精矿合并到老厂房精选后品位达63.57%,精矿品位达到计划要求。但存在流程区域跨度大,管线长,不利于人员操作看管,同时增加矿浆泵电能消耗,增加生产成本。另外老厂房精选设备陈旧,精选尾矿磁性铁含量偏高,达2.445%,金属损失较高等不利因素。

6.3.3 一粗一精流程

将扫选磁选机滚筒与粗选磁选机滚筒对调,原扫选机改为粗选,原粗选机改为精选,两台粗选精矿合并进一台精选机精选。具体流程如图5,试验结果如表9。

从表9可以看出,通过场强0.35T粗选,铁精矿品位为59.90%,尾矿磁性铁含量为0.745%,经场强0.16T精选后精矿品位为65.04%,总尾矿磁性铁含量为在0.798%。精矿品位得到大幅度的提高,同时尾矿磁性铁含量也得到较好的控制,并且流程得较大程度的简化。

图5 一粗一精作业流程

表9 一粗一精流程实验结果

表10 装机功率对比

6.3.4 不同流程结构的装机功率比较

原设计流程及流程结构优化后装机功率分析结果见表10。

从表10可以看出,通过对流程进行不同结构优化调整后。装机功率由199.5kW/h减少至55.5kW/h,流程配置简化后,设备得以减少,能耗大幅度降低。

6.3.5 流程改造生产指标分析比较

由于原设计“一粗一扫,扫选精矿再磨再选”流程,粗选精矿产出率较高,达到了21.21%,精矿品位为59.85%,没有达到优选选出一部分合格铁精矿设计目的,同时扫选精矿产出率很低,仅为1.16%,导致磨矿负荷严重不足,基本处于空转状态。

2016年1月,将原流程中精选磁选机和磨机撤掉,原扫选磁选机滚筒与粗选磁选机滚筒对调,两台粗选精矿合并一台精选机进行精选。原粗选滚筒和扫选对调后,粗选场强为0.35T,精选场强为0.16T。磁选流程改造实施前后铁精矿品位、磁尾磁性铁含量等生产指标分析如表11所示。

表11 改造前后指标对比

改造实施前后指标分析:

(1)改造“一粗一精”流程后,生产中铁精矿品位由60.20%提高至64.14%,达到设计出厂要求;

(2)由于原设计流程扫选和精选产率较小,且浓度低,矿浆流速快,筒体精矿卸矿不彻底等不利因素,导致扫选和精选尾矿磁性铁含量分别达到0.89%和1.65%,流程改造后,解决了上述不利因素,粗选和精选尾矿磁性铁含量分别控制在0.745%和1.539%。生产运行一年来看,最终总尾矿磁性铁含量由0.902%降低至0.791%,尾矿磁选铁含量得到较好的控制;

(3)从生产成本分析来看,流程改造后,装机功率由199.5kW/h减少至55.5kW/h,流程配置简化后,设备得以减少,备品备件材料成本大幅度降低。

7 经济效益测算

7.1 提高铁精矿品位产生的效益测算

磁选流程优化改造后,2016年实际生产铁精矿品位为64.14%,与调试初期新系统铁精矿品位60.20%相比,铁精矿品位提高3.94%。按年产铁精矿24万t,精矿品位每提高1%,销售价提高10元/吨计算,增加利润:24万t×3.94%×10元/t=945.6万元/年

7.2 节约材料成本

原流程球磨衬板钢耗10万/年,钢球消耗25万/年,高频筛网10万/年,其它备品备件及检修费用20万/年,合计65万元/年,改造后此项成本可节支。

7.3 节约电耗成本

设计磁选流程装机容量为199.5kW,优化改造后装机容量为55.5kW,按功率因素0.8,设备运转率90%,电价0.66元/kWh计算,节约电耗成本:(199.5-55.5)×0.8×24×365×90%×0.66=59.95万元/年。

7.4 年创经济效益

提高选铁技术指标和节约成本消耗,年创效为:945.6+65+59.95=1070.55(万元/年)。

8 结语

(1) 由于原设计“一粗一扫,扫选精矿再磨再选”流程,粗选精矿产出率较高,精矿品位为59.85%,没有达到优选选出一部分合格铁精矿设计目的,同时扫选精矿产出率很低,导致磨矿负荷严重不足,基本处于空转状态,因此确定改造为“一粗一扫”流程,将原粗选滚筒和扫选对调后,粗选场强为0.35T,精选场强为0.16T。

(2)改造后,生产中铁精矿品位可达64.14%,满足设计出厂要求,并且通过粗选强力回收,总尾矿磁性铁降低为0.791%,,铁尾磁性铁得到较好的控制。

(3)结构流程改造后,确定选用2台CTB1245作为粗选,1台CTB1245作为精选,流程配置简单化,人员便于操作看管,设备减少,能耗大幅度降低,仅年节省电能费用达59.95万元,生产备件材料成本可节约65万元。(4)改造后年经济效益预测:提高铁精矿品位产生年效益为945.6万元,节约材料成本65万元和电耗成本59.95万元,年创效可达1070.55万元,真正达到节能降耗,提质增效目的。