变压器用散热器数值模拟和结构优化

2019-11-26马玉龙王永庆徐天光傅金柱

张 勇, 马玉龙,, 王永庆, 朱 超, 徐天光,, 傅金柱

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.国网陕西省电力公司 电力科学研究院, 陕西 西安 710100)

0 引言

变压器在运行过程中,内部的金属构件绕组和铁芯会产生损耗,这些损耗不可逆的转变成热量,从而使得绕组、铁芯、变压器油的温度上升[1,2].为了保证变压器安全可靠运行,必须采取有效措施来强化散热.由于片式散热器在变压器运行中的重要性,学者们对其做了较多的研究[3-8].

目前,针对变压器用散热器的结构优化,朱建跃[9]利用数值模拟方法对散热器的长度进行结构优化,发现随着散热器长度的增加,有效散热面积增大,散热器的散热性能呈现先增强后减弱的趋势.梁义明等[10]通过对整体削肩角度进行改造,利用数值模拟,分别对0 °、10 °、20 °、30 °进行散热研究,总结出随着角度的增大,换热效率先增大后减小.邵志伟等[11]对散热器片数进行结构优化,通过模拟发现随着散热器片数的增加,散热效率先增加后平缓.张霞等[12,13]通过对散热器油流通道进行结构优化并进行模拟,发现当流量分布为两边多中间少且呈阶梯状,并且对称流道中流量相当时,整体散热效果达到最好.

虽然学者们对散热器结构进行优化研究,但对综合结构的优化研究较少.本文利用CFD对片式散热器内部温度场进行研究.利用控制变量法,在保持其他基本条件不变的情况下,通过对散热器片数、通道油量分布、削肩角度等结构分别进行模拟,并对综合结构进行对比分析,从而得到最优结构,研究结果可为变压器用散热器的设计提供参考.

1 模型的建立

1.1 物理模型

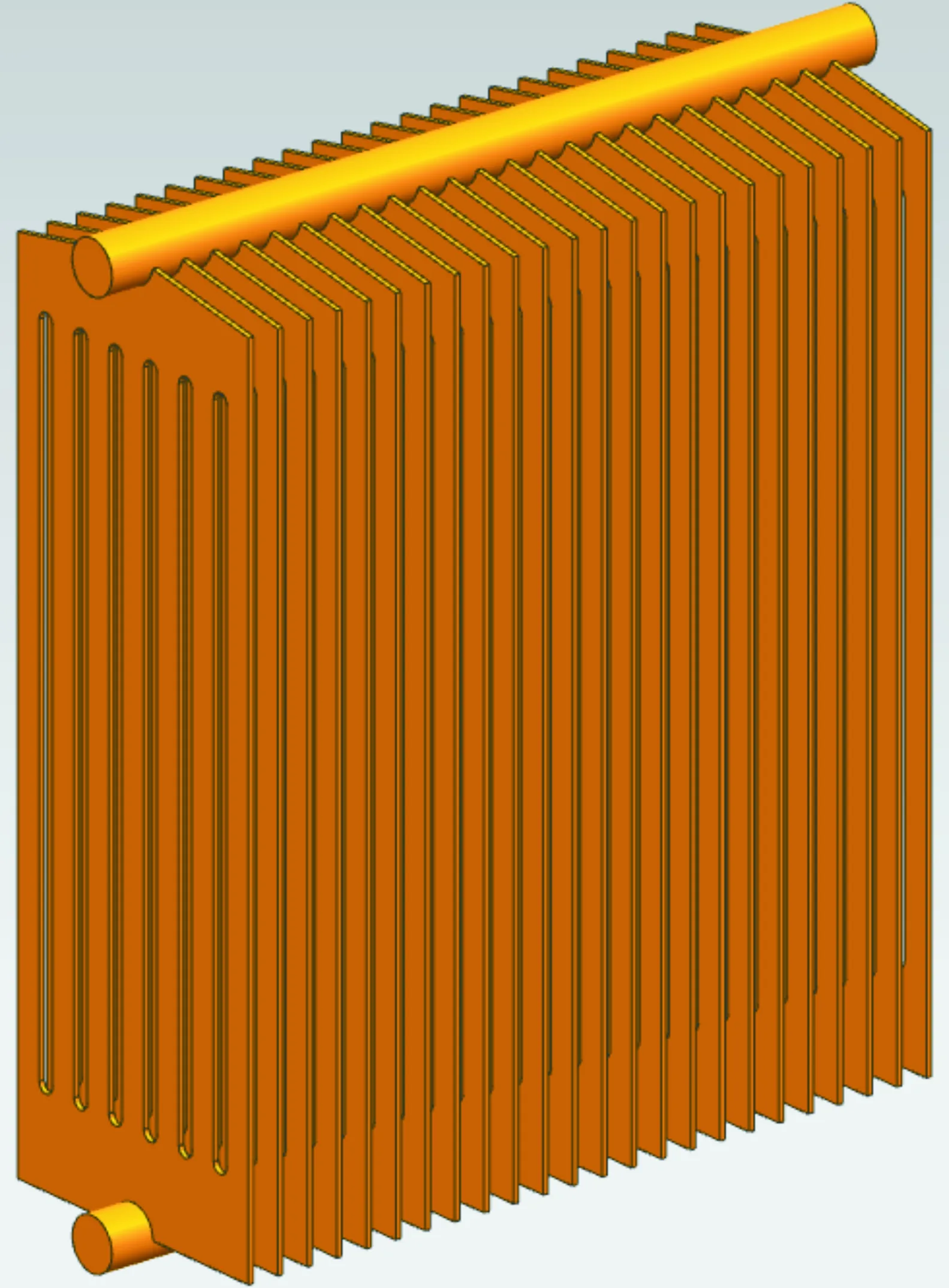

自然循环的片式散热器由集油管、散热片等组成.由于温度差引起密度差,油在变压器和散热器内进行自然循环,变压器油在重力作用下从上集油管沿各散热片自上而下流动,汇集于下集油管.变压器用散热器结构如图1所示,散热器片宽为520 mm,片高为1 500 mm,油道分布厚度为9 mm,上下油管采用Φ90 mm的长管,单组散热器由24片组成,片间距为45 mm.

图1 散热器结构图

1.2 计算流体力学基本控制方程

变压器油在散热器内部流动过程中,必须遵循基本物理规律,即必须满足质量守恒定律、动量守恒定律以及能量守恒定律[14].基本方程如下:

连续性方程:

动量守恒方程:

能量守恒方程:

上述式中:u、v、w为变压器油沿x、y、z方向的速度分量;Sx、Sy、Sz为源项;T—变压器油温度;—调和算子;P—变压器油压力;μ—运动粘性系数;ρ为变压器油密度;k—导热系数;Q—微元生热量;c—比热容.

1.3 基本假设

在分析过程中,需做如下基本假设:

(1)变压器油为三维不可压、稳态,并且流动充分.

(2)变压器油的热物性参数随温度呈线性变化.

(3)热平衡状态下,油的温度分布不随时间变化.

(4)外界空气温度恒定.

2 网格无关性及实验验证

2.1 网格无关性验证

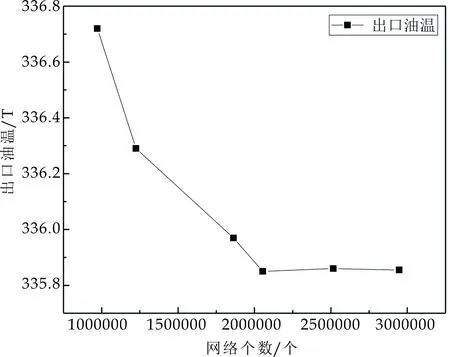

网格划分是温度场仿真模拟的关键,本模型采用网格划分软件ANSYS Meshing进行网格划分,由于散热器散热片较薄,因此散热片上单个单元的大小尽量设置小一点,且需要在进出口处添加边界层.网格类型为混合的四面体和六面体网格,最后散热器组网格划分节点为677 931个,网格总数为240万以上.为了验证计算模型网格的准确性,以出口油温为衡量指标,建立数值模型,网格数量分别采用971 562、1 224 927、1 862 591、2 054 837、2 516 283、2 947 159进行网格无关性验证.如图2所示,当网格数量高于200万时,出口油温已经趋于稳定,为了计算结果的准确性,所以采用网格数量为2 516 283进行计算.

图2 网格无关性验证曲线

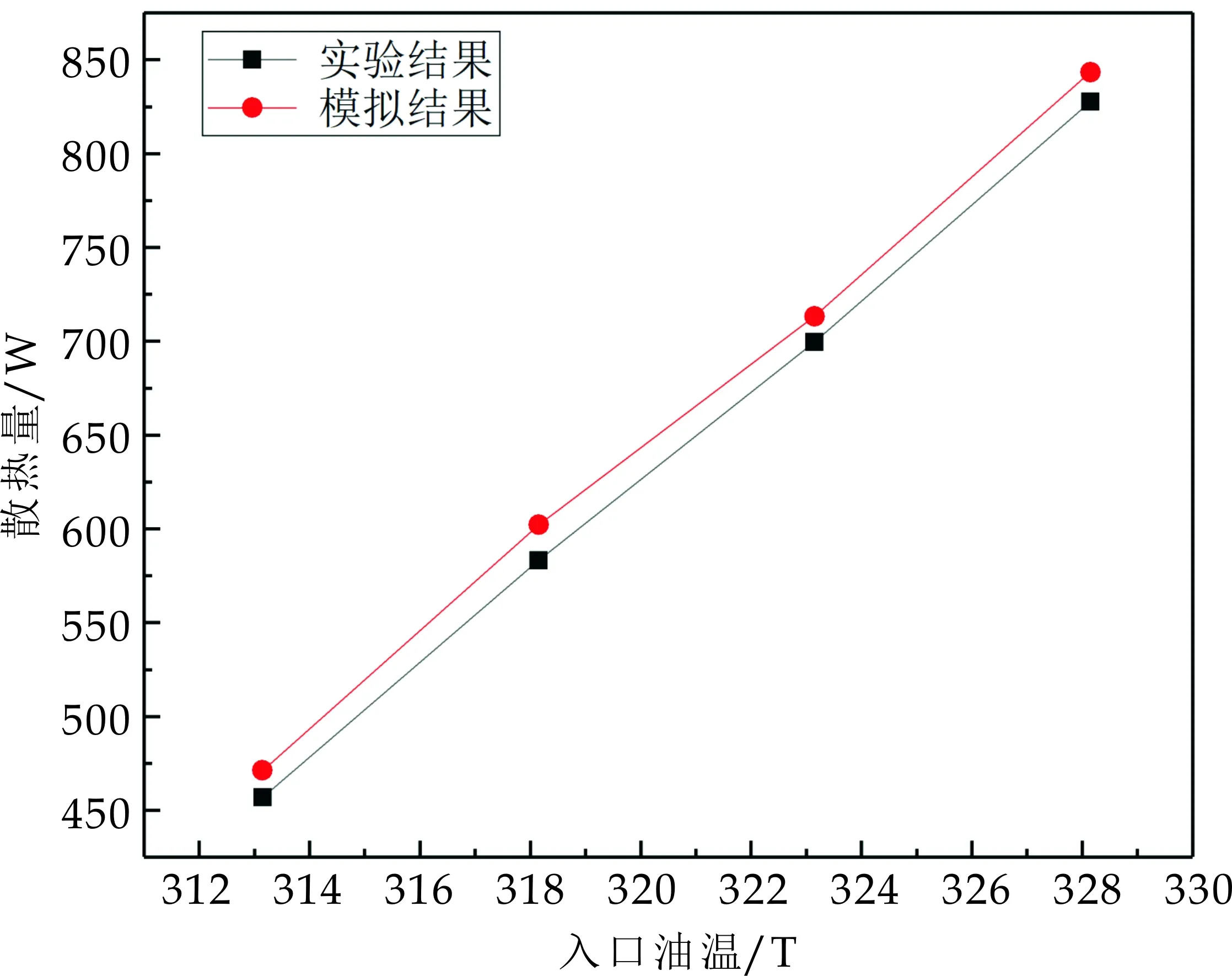

2.2 实验验证

为了验证模拟过程的可靠性及准确性,将本文采用的数值模拟方法来验证文献[15]的实验结果.如图3所示,单片散热器散热量的模拟结果均高于实验结果,推测误差来源是由于模拟的空气温度恒定而实验的空气温度不能保持稳定导致的.误差维持在1.93%~3.29%之间,表明该数值模拟具有一定的可靠性,可为变压器用散热器结构优化提供一定的参考.

图3 模拟结果与实验结果对比

3 边界条件

(1)入口边界条件.初始入口速度定为0.1 m/s,温度设定为353 k.

(2)出口边界条件.由于散热器出口处的参数未知,所以采用自由出口边界条件.

(3)变压器油的物性参数与温度t的函数如下所示:

ρ=-0.59t+1 038.16

Cp=5.045 3t+413.176

λ=-6.5×10-5t+0.143 2

(4) 壁面边界类型选择wall,并设置散热片壁面传热系数为8 W/m2·k,周围空气的温度设置为298 K.采用Pressure-velocity coupling SIMPLE method,初始化后开始仿真计算.

4 数值计算结果分析

4.1 片数对散热性能的影响

不同片数的散热器温度场分布情况如图4所示.由图4可知,散热器片数的差异对散热器散热性能的影响较大,散热器片数较少时,散热量低,但随着片数的逐渐增加,温度场分布逐渐稳定.

图4 片数对照组温度场分布图

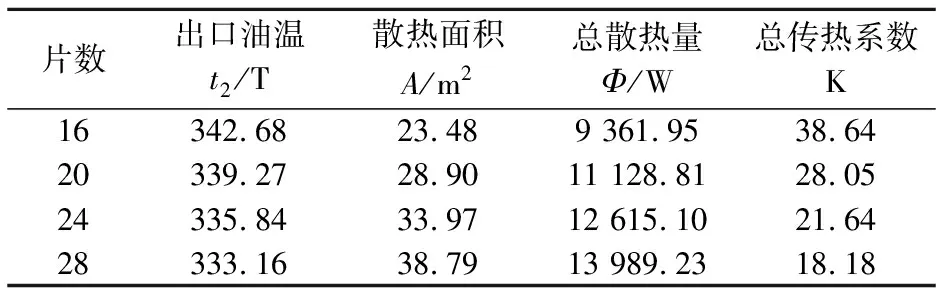

由文献[16,17]可知散热器组的有效散热面积为SD=2kpkjBHN,其中kp、kj分别为片数修正系数、片距修正系数;B为片宽;H为片高;N为片数.可计算出具体数据如表1所示.从计算结果看出,随着散热器片数的增加,总散热量在不断的增加,但总传热系数却随着片数的增加而不断下降.

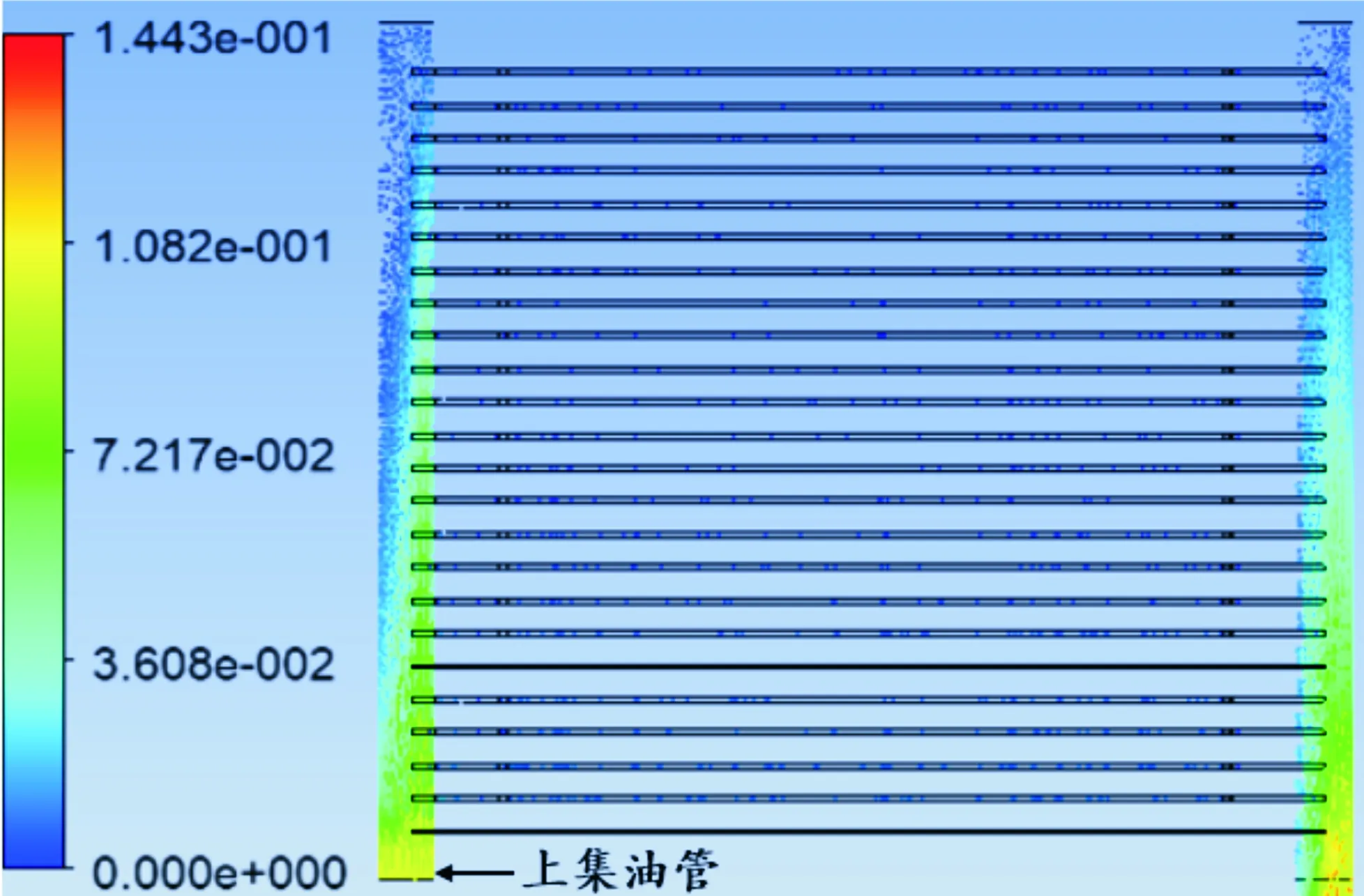

图5是散热器上下集油管的速度矢量图.由图5可以看出,上集油管的油流速度逐渐减小,这是因为随着片数的增加,内部油流的动力消耗会逐渐增加,从而使变压器油的流动速度逐渐降低,造成变压器油流侧的对流换热系数减小,导致片式散热器的综合传热系数减小.

表1 片数对照组结果统计表

图5 散热器集油管速度分布图

4.2 通道油量分布对散热性能的影响

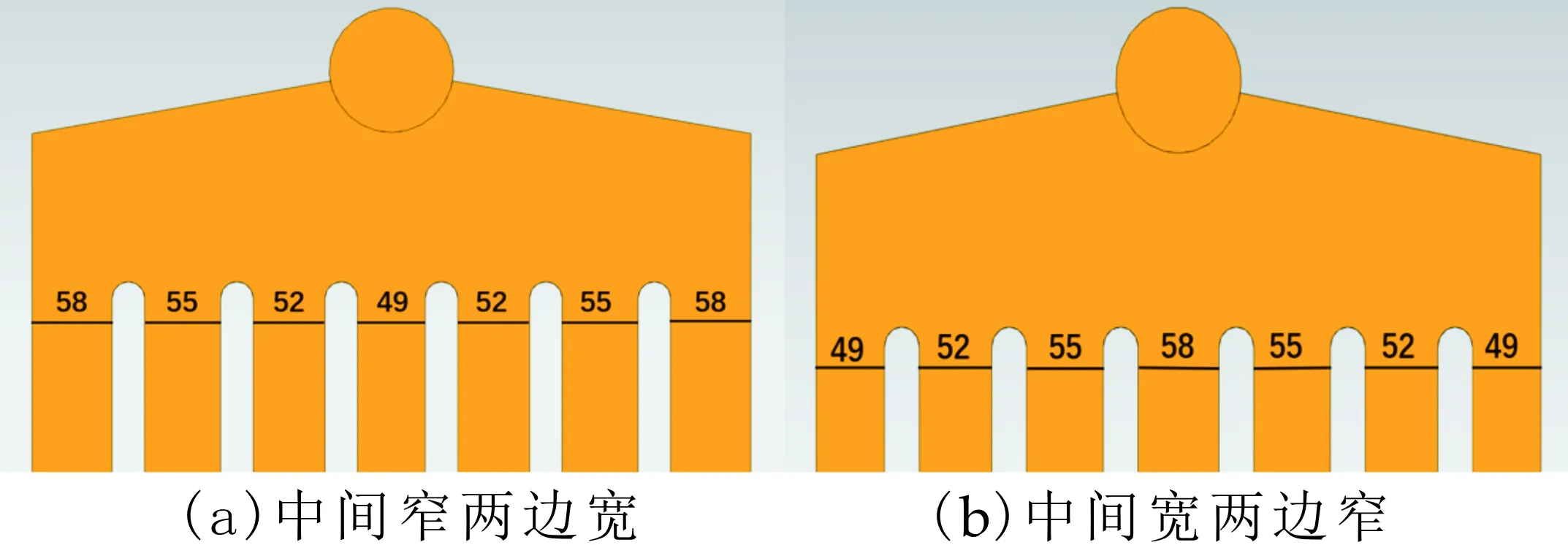

变压器用散热器的通道油量分布一般情况下是均匀的,但是由于变压器油在流动过程中会受到阻力的影响,导致实际情况下变压器油流经各个通道时的流量是不相等的,从而造成油道不能充分发挥散热作用.现提出如图6所示两种不同油流通道结构:(a)中间窄两边宽、(b)中间宽两边窄.

图6 通道分布结构示意图

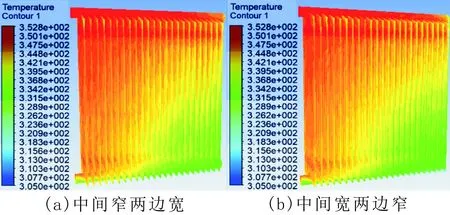

不同通道油量分布的散热器温度场分布情况如图7所示,由图7可知,改变散热器的通道油量分布,散热器的散热性能在一定程度上都能得到加强.具体数据如表2所示.对于(a)结构的通道油道油量分布情况,散热器外侧部分与空气接触良好,且能与初始温度的空气进行充分的换热,从而使散热量增加.对于(b)结构油道,由于中部增大的油道减小了油流流动阻力,加快内部变压器油的流动速度,所以总散热量增加.但是,变压器油流动速度对散热器散热性能的影响弱于散热器外侧与空气充分换热的效果.所以油流通道(a)结构换热效果强于(b)结构换热效果.

图7 通道流量分布温度场云图

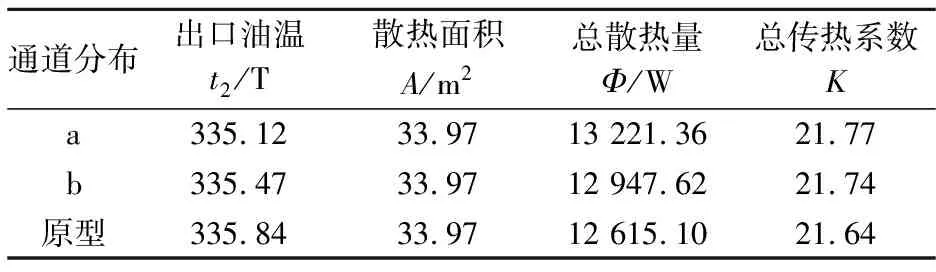

通道分布出口油温t2/T散热面积A/m2总散热量Φ/W总传热系数Ka335.1233.9713 221.3621.77b335.4733.9712 947.6221.74原型335.8433.9712 615.1021.64

4.3 削肩角度对散热性能的影响

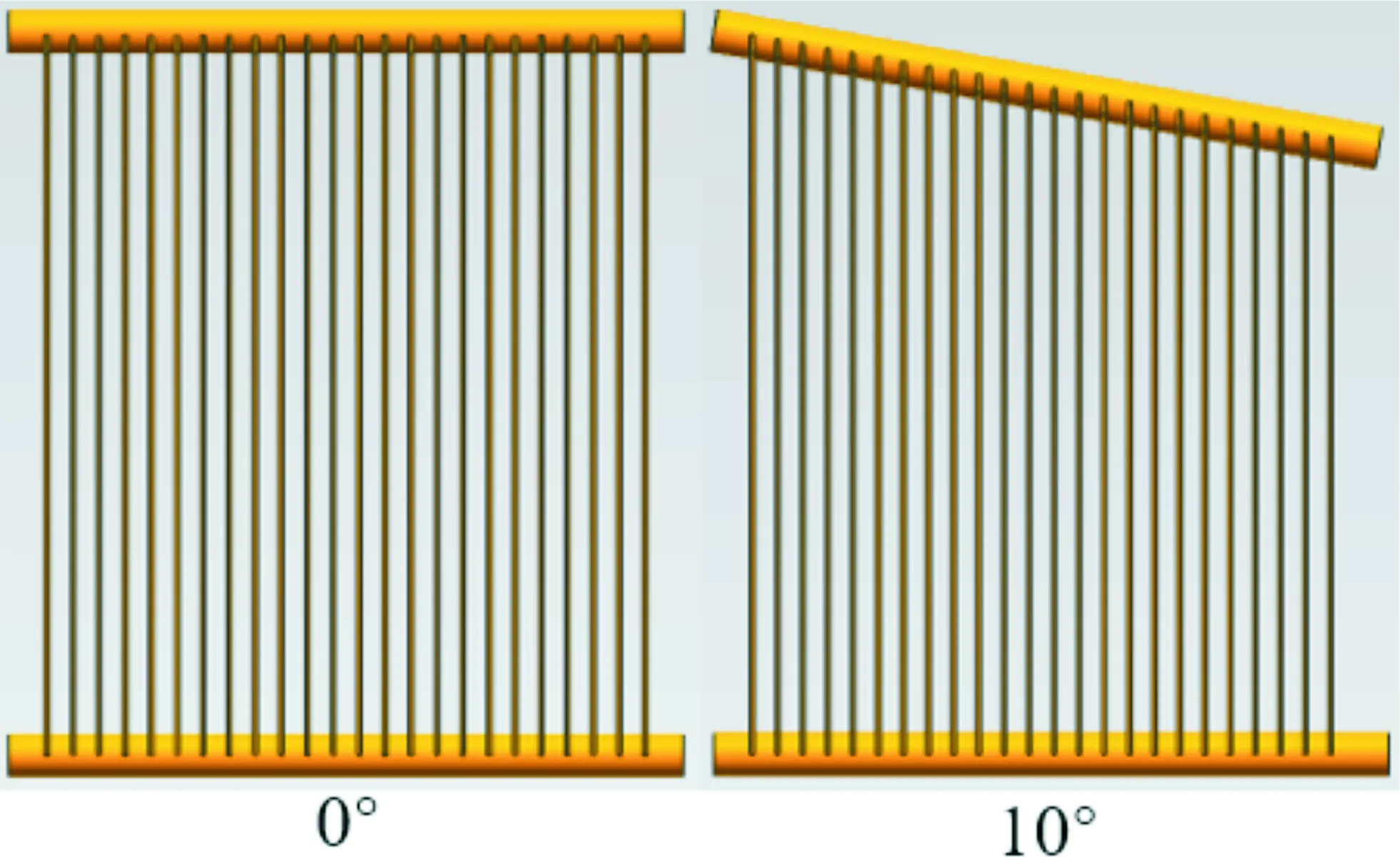

对散热器削肩就是将上集油管倾斜一定角度,模型如图8所示.

图8 削肩角度模型示意图

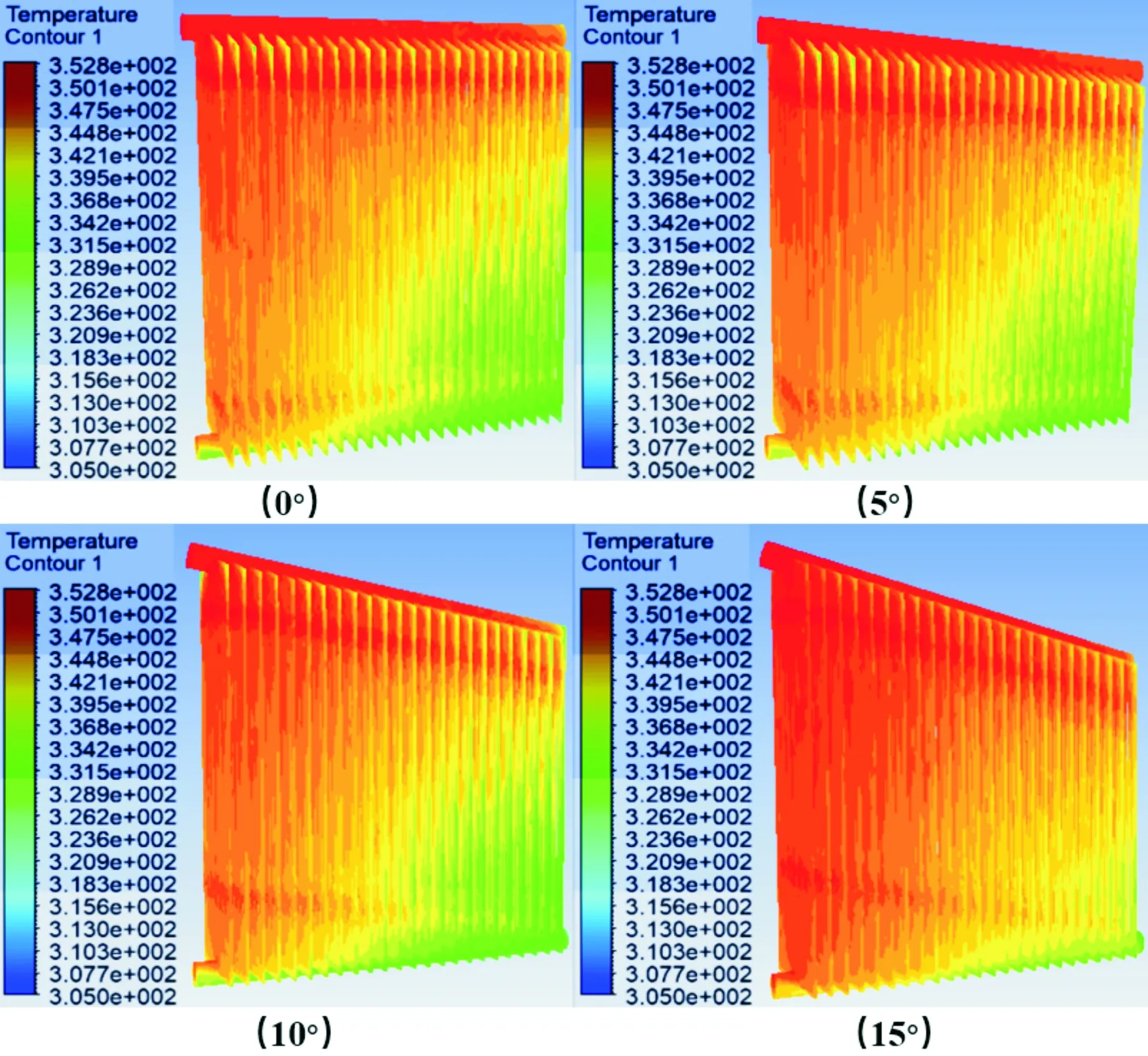

现分析一定倾斜角度的散热器散热效果,将削肩角度设置为0 °、5 °、10 °、15 °.温度场云图如图9所示.从图9可以看出,当削肩角度从0 °到10 °的变化过程中,散热器最外侧底部的温度比0 °明显要低,随着削肩角度的持续增大,散热器最外侧底部的温度开始逐渐上升,当削肩角度达到15 °时,温度场的分布明显弱于原型.这是因为在削肩角度逐渐增加的过程中,散热器内部变压器油的流动速度都得到了增加.但是,散热最好的外侧散热片的有效散热面积却减小.具体数据如表3所示.当削肩角度超过10 °时,总散热量增加的程度开始下降,当削肩角度超过15 °时,总散热量已经低于原型0 °.这是因为在削肩角度增加的过程中,有效散热面积减小的同时变压器油的油量也在逐渐减少.

图9 削肩角度温度场云图

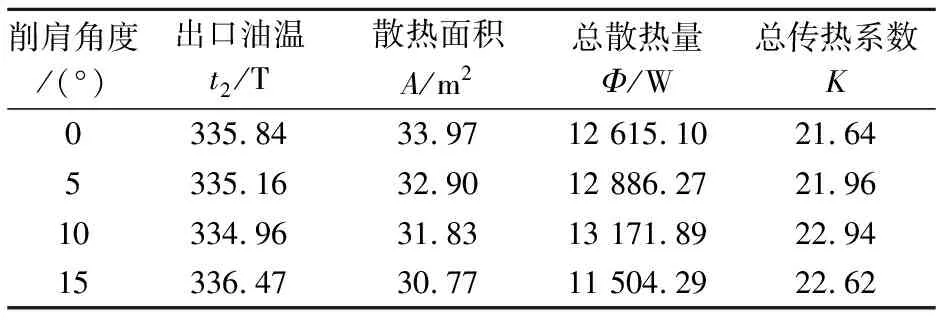

削肩角度/(°)出口油温t2/T散热面积A/m2总散热量Φ/W总传热系数K0335.8433.9712 615.1021.645335.1632.9012 886.2721.9610334.9631.8313 171.8922.9415336.4730.7711 504.2922.62

4.4 综合结构优化结果分析

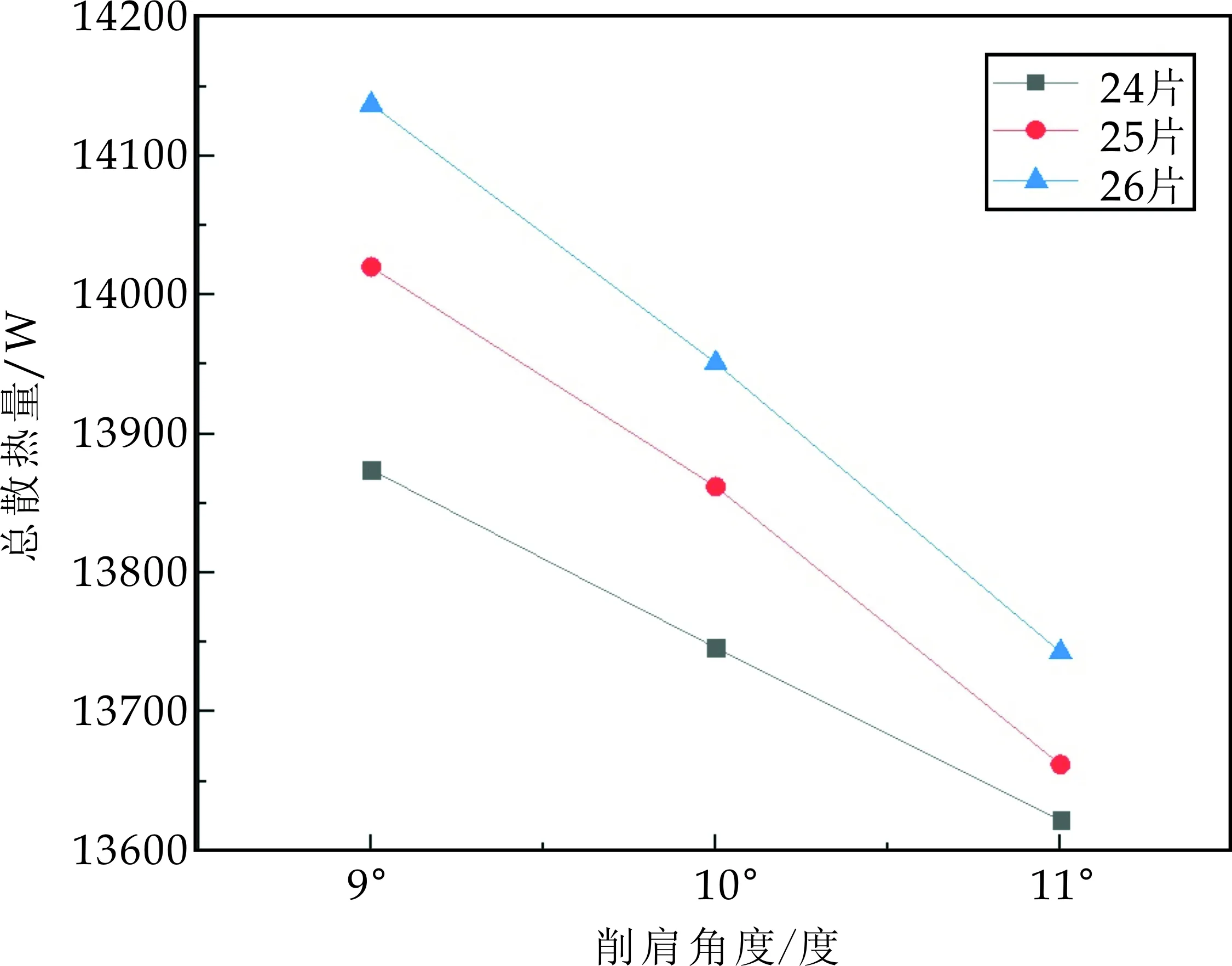

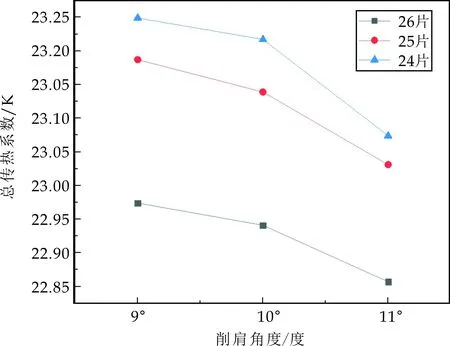

由前面分析可得,增加散热器的片数,总散热量增加,但总传热系数减小.且过多的增加片数会使散热效率降低,先选取原型附近的片数来对比优化后的结构影响.改变油流通道可以加强散热器散热能力,且(a)结构的散热能力最优,所以将(a)结构作为优化结构继续进行计算.在对削肩角度分析中,削肩角度为10 °左右时,散热器的散热能力达到最优.所以选取9 °、10 °、11 °这三种角度进行综合分析.具体综合结构优化计算结果如图10、图11所示.

图10 总散热量与角度、片数的关系图

图11 总传热系数与角度、片数的关系图

由图10可以看出,综合优化后,总散热量随着片数的增加呈现增加的趋势,片数为26片时总散热量达到最大为14 109.32 W,但与片数为24片总散热量为13 874.27 W相比,总散热量增加程度不明显,而且增加散热器片数会消耗材料以及变压器油量.由图11可以看出,随着片数的增加,总传热系数逐渐减小.且当削肩角度为9 °时,总散热量、总传热系数都达到最大.所以综合各种影响因素,当散热器片数为24片,油流通道为中间窄两边宽,削肩角度为9 °时综合结构散热能力最优.

5 结论

本实验采用数值模拟的方法对变压器用散热器进行温度场模型,并对散热器结构进行一定程度的优化,包括改变散热器片数、油流通道分布、削肩角度.根据模拟结果,有以下结论:

(1)随着散热片数量的增加,散热器总散热量增加,但是散热器总传热系数却逐渐减少.

(2)改变通道油流分布,散热器散热能力均有一定程度的提高,但结构为中间窄两边宽的散热能力最优.

(3)在0 °~10 °范围内改变散热器削肩角度可以提高散热量.但继续增大散热器削肩角度,总散热量开始下降.

(4)对散热器综合结构的优化,综合各种影响因素,得出当散热器片数为24片,通道油流分布为中间窄两边宽、削肩角度为9 °时的散热能力最优.