重水堆核燃料芯块制备自动生产线的设计与应用

2019-11-26

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

中核北方核燃料元件有限公司重水堆燃料元件厂,是为了实现重水堆燃料元件国产化,满足秦山第三核电站两座728 MW核电站换料节点要求,于2002年12月建成投产的燃料生产线。

其中芯块生产线工艺技术是从加拿大引进,生产线布局设计是由核工业第五研究设计院完成。芯块生产线包括成型、烧结、磨削等主要生产工艺,各个工序均相对独立。由于受当时科技水平和技术条件的限制,整条生产线自动化水平相对较低,主要生产环节以人工操作为主,岗位生产数据也全部依靠人工记录,劳动强度较大,占用人员数量较多,制约了企业的进一步发展。

为了响应和贯彻国务院发布的“中国制造2025”相关要求,“推进制造过程智能化,在重点领域试点建设智能工厂/数字化车间”。中核北方核燃料元件有限公司重水堆核燃料元件厂立足自身实际,通过整合资源,采用当前数字化生产制造领域的先进技术,率先在芯块生产线进行了数字化生产线的设计和应用。

1 生产流程及布局设计

芯块生产线物料流转环节较多,在各工序上下料过程中,全部为人工操作,工作量较大,劳动强度较高。每个工序均用不同的工装,导致工装数量较多,占用了生产现场大量的空间。为了实现整条生产线的自动化生产,首先需要进行生产流程和系统布局设计。

1.1 生产流程设计

生产流程设计包括生产环节的优化和物料装载方式优化。

1.1.1 生产环节优化

需要优化的生产环节既包括主要工序上料、下料等重复性操作,又包括各工序与库位之间的物料转运及储存操作。图1为优化后的生产流程。

图1 自动化生产流程Fig.1 Automatic production process

1.1.2 物料装载方式

各工序原有的物料装载方式均不相同,且物料装载工装不统一,在原有的基础上实现流程自动化非常困难。因此,为了实现生产线全流程的自动化,需要对工装进行标准化,可以减少物料装载环节,减少工装种类和工装数量。在芯块磨削之前的生产过程中,物料全部以钼舟的形式进行装载,取代了之前生坯倒舟、芯块倒盘的装载方式。磨削之后芯块的装载采用一种新设计的不锈钢料盘,该料盘四周留有定位孔,用于自动化设备对其进行抓取和翻转动作。

1.2 系统布局设计

由于芯块生产线厂房空间相对较小,原有主要设备已无法重新布局,因此在原基础上,充分考虑,设计出了布局紧凑、较为合理的系统布局。

1.2.1 生产设备布局

在两台成型压机分别增加生坯自动下料工作站,完成生坯自动码盘、称重等操作;在烧结炉进料口和出料口分别增加自动上料工作站和自动下料工作站,完成烧结炉的自动上下料、物料称重等操作;在磨削线上料段和下料段分别增加自动上料工作站和自动清洗下料工作站,完成磨削线的上料、清洗、下料等操作。

1.2.2 物料存储布局

分别在成型、烧结、磨削工序后面设计了三个智能存储库房,用于分别存储成型生坯、烧结芯块、磨削芯块。

1.2.3 物料转运布局

设计了两条AGV(自动导引)转运路线。芯块生产线前半部分转运过程中涉及的工作站和库位点较多,工作节拍较快,因此设置了两台AGV车。转运路线采用闭合环路的方式,既可实现料架工装的循环转运,又能保证两台AGV车在转运过程中,能够合理分配路径,互不影响。芯块生产线后半部分设置1台AGV车,用于完成磨削下料站与自动立体库、烘干岗位之间的物料转运及称重等操作。

中央控制室设置在芯块生产线厂房的中间位置,便于生产协调和应急响应。

2 自动上下料系统设计

自动上下料系统共包括6台自动工作站,分别为两台生坯自动下料工作站、1台烧结自动上料工作站、1台烧结自动下料工作站、1台磨削自动上料工作站和1台磨削清洗下料工作站。

2.1 各工作站功能设计

2.1.1 生坯自动下料工作站

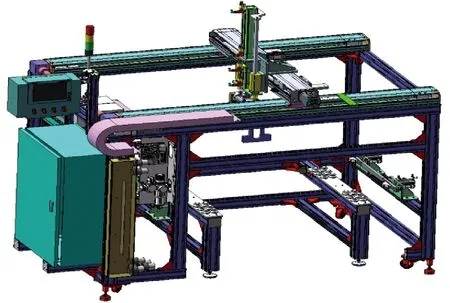

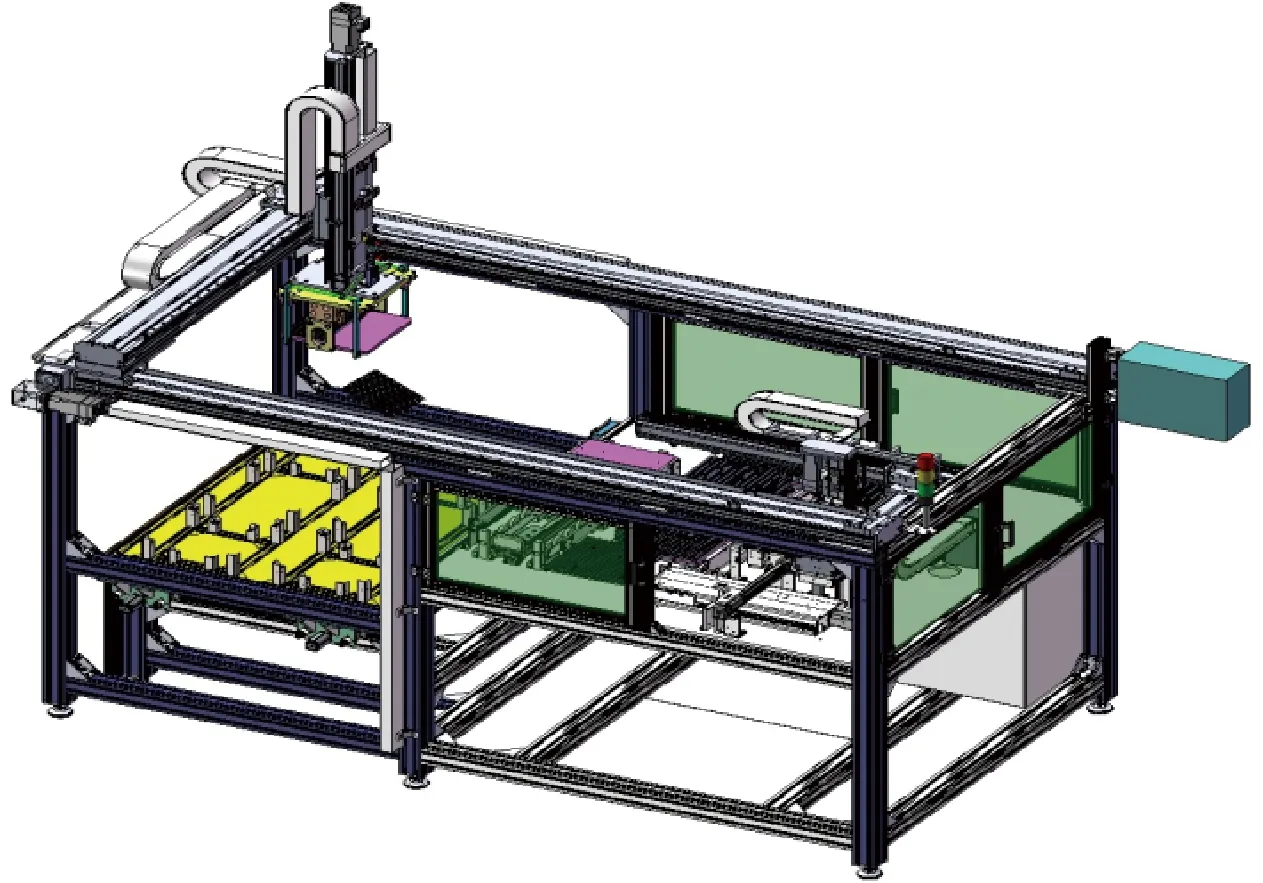

图2为生坯自动下料工作站,该工作站包括生坯翻转输送装置、装盘机、舟单元机器人、芯块机器人、钼舟板缓存上料机、波纹板缓存上料机、舟单元缓存下料机、抽检剔料装置等部分,主要功能是将从成型压机压制出的生坯自动码放在钼舟板和钼波纹板上面。

图2 生坯自动下料工作站Fig.2 Automatic blanking workstation

2.1.2 烧结自动上料工作站及自动下料工作站

图3为烧结自动上料工作站,该工作站由舟单元机器人、舟单元上料缓存机、料架定位平台及传输轨道等部分组成。其主要功能是将转运料架上的钼舟进行搬运,自动将钼舟送至烧结炉上料台,等待入炉烧结。

图3 烧结自动上料工作站Fig.3 Automatic sintering feeding workstation

图4为烧结自动下料工作站,该工作站由传输轨道、舟单元机器人、料架定位平台等部分组成。其主要功能是将从烧结炉出炉的钼舟进行自动称重,并搬运至转运料架上面,完成烧结自动下料任务。

图4 烧结自动下料工作站Fig.4 Automatic sintering blanking workstation

2.1.3 磨削自动上料工作站及清洗下料工作站

图5为磨削自动上料工作站,该工作站由料架定位平台、舟单元机器人、芯块机器人、钼舟缓存位、工装缓存位、拆盘机等部分组成。其主要功能是将转运料架上经过烧结的钼舟自动拆盘,并再次将钼舟板及波纹板码装在料架上面,实现磨床自动连续上料。

图5 磨削自动上料工作站Fig.5 Automatic grinding feeding workstation

图6为磨削清洗下料工作站,该工作站由装盘机、翻转清洗机构、料盘机器人、料盘上料轨道、下料位等部分组成。其主要功能将磨削后的芯块进行自动码盘和离线刷洗。

图6 磨削清洗下料工作站Fig.6 Grinding,cleaning and blanking workstation

2.2 电气控制设计

各个分站的PLC通过以太网、串口、DP、Drive-CliQ、CC-Link等专用接口与本站的触摸屏、伺服驱动器、读码器、机器人控制器、气缸电磁阀、传感器等设备连接,以实现本站的信息采集、数据通讯和控制。PLC控制程序使用Rslogix5000软件进行编写、上传和下载。

2.3 人机界面设计

各个工作站的人机界面均采用了AB 2711 PC系列的触摸屏,操作界面使用Factorytalk View Stutio软件进行设计。

各个工作站均设计了安全友善且符合人体工程学的人机交互界面(见图7),实现设备调试、维护操作,自动/手动操作,以及设备故障报警显示等功能。

图7 人机操作界面Fig.7 Man-machine operation interface

系统具有手动和自动两种操作模式,两种操作模式可以在操作面板上互相转换。在自动操作模式下,设备连续自动运行;在手动操作模式下,允许授权用户对每一个受控元件进行手动操作。

3 物料转运及存储系统设计

3.1 物料转运系统

芯块生产线各工序与库位之间的物料转运采用了AGV系统,主要负责生坯转运循环、熟坯转运循环、成品转运循环等工作。

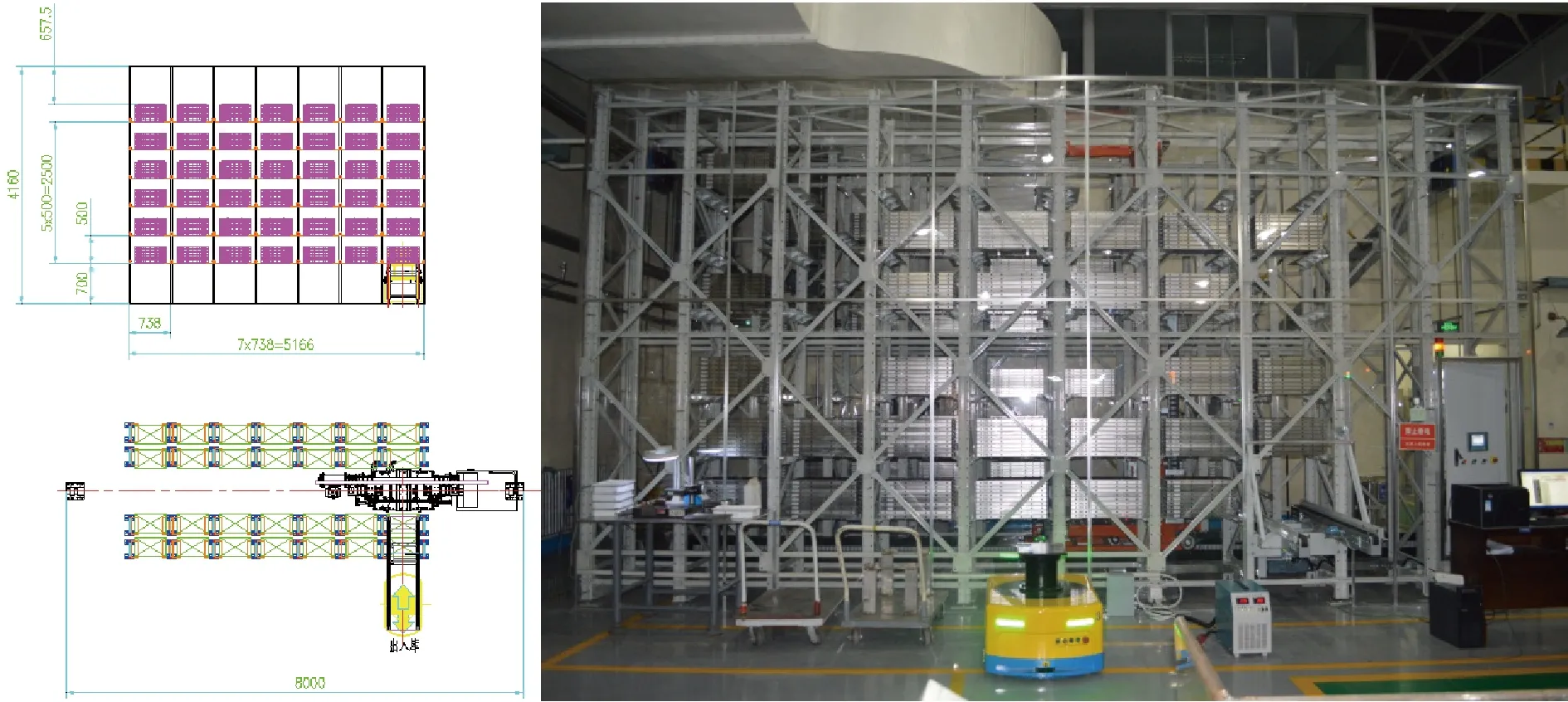

3.2 物料存储系统

物料存储系统共包括3个存储库房,分别为生坯暂存库、芯块暂存库、成品暂存库。通过设置这3个库房,使各工序之间可以存放足够的缓存物料,增强了生产线的柔性,使生产控制方式更加灵活。3个存储库房依托中央控制系统,均具有自动出入库、库位信息自动更新等功能。

图8 自动立体库房Fig.8 Automatic stereoscopic warehouse

成品暂存库由于存储量较大,为了节省现场空间,便于生产控制,采用了自动立体存储库房。该库房设置有一个巷道和一台堆垛机,共有4排7列6层,堆垛机的承载重量不低于200 kg。

自动立体库房电气控制系统采用西门子的PROFINET工业以太网及PROFIBUS现场总线。自动立体库房控制系统与中央控制系统通过以太网连接,采用OPC协议进行通讯实现信息交互。自动立体库房具有多种操作模式,既可以通过信息交互进行全自动出入库操作,又可以根据实际情况进行半自动模式、手动模式、维修模式等操作。

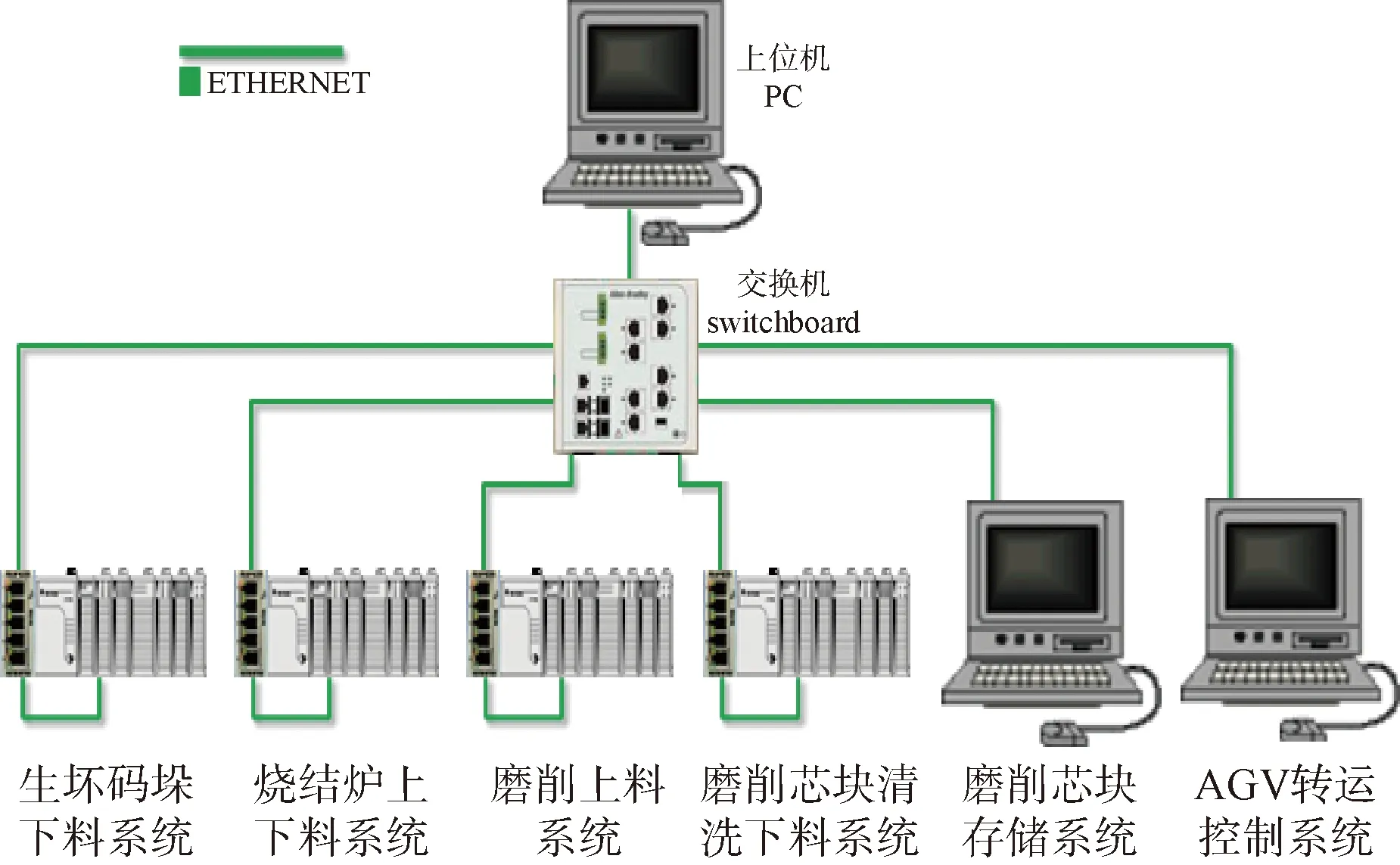

4 中央控制系统设计

图9为中央控制系统连接图。中央控制系统上位机通过以太网与各个分站的PLC进行连接,通过实时的数据通讯和备份并监控生产线的运行及生产状况,方便上层管理人员的综合管理工作。通过中央控制系统可以实现生产数据采集、生产调度、信息管理、生产线监控等功能。

图9 中央控制系统连接图Fig.9 Connection diagram of central control system

4.1 生产数据采集

芯块生产线的生产数据主要包括物料状态信息和设备运行信息。

每个转运料架和不锈钢料盘上均有一个唯一的二维码,每个工作站均设计有扫码识别设备,在各工序生产过程中,可以实现物料生产信息的有序流转。

通过各个工作站的PLC,可以实时将生产信息和设备状态信息与中央控制系统进行信息交互,实现数据采集和备份,为生产调度和监控、信息管理提供原始数据。

4.2 生产调度系统

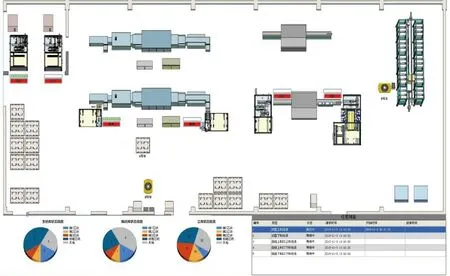

在芯块生产线中,生产调度系统为指挥中心,将各个设备的指令进行汇总分析,并发出相应执行指令,从而使整条生产线的设备能够协调配合、有序运转,图10为调度系统界面。

图10 调度系统界面Fig.10 Scheduling system interface

4.3 监控系统

以信息采集系统实时采集到的生产信息、库存信息、AGV工作信息等生产数据为基础,采用仿真模拟技术建立了一个完整的芯块生产线监控界面。该监控界面(见图11)在芯块生产线中央控制室的大屏幕进行显示,大屏幕由四个55 inch(等于139.7 cm)窄边液晶屏拼接而成。

图11 监控系统界面Fig.11 Monitoring system interface

监控界面共包括三个部分,其中生产状态部分可以实时显示各个自动工作站的工作状态和工作进度、每台AGV的移动位置,库房存储部分可以实时显示各个库房内的物料数量和物料基本信息等,调度任务部分可以实时显示当前调度系统中正在执行和即将执行的调度任务。

通过该监控系统的开发和应用,生产线控制和监控更加直观。

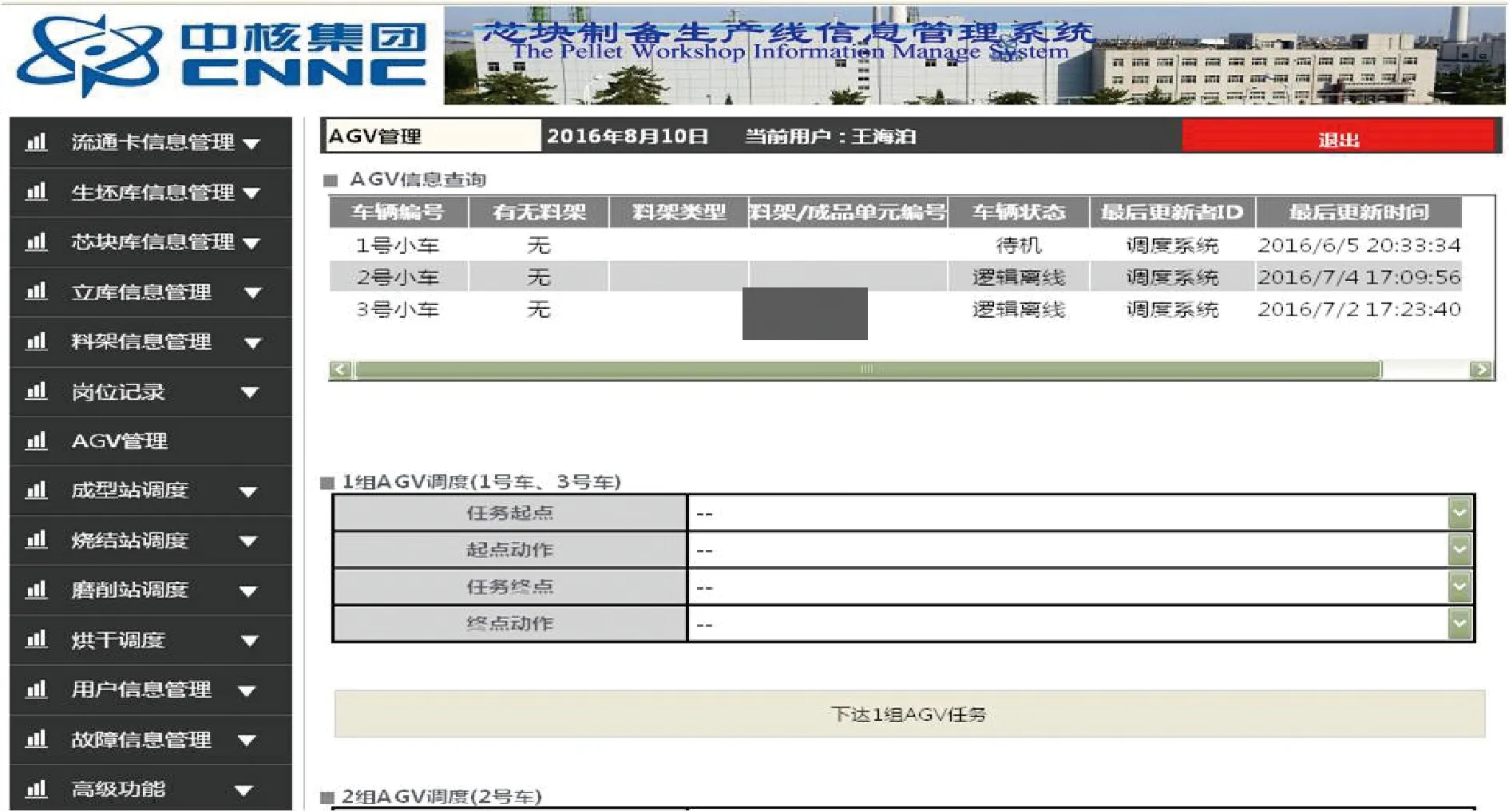

4.4 信息管理系统

信息管理系统(见图12)为生产线信息的存储和管理中心。该系统采用了Web界面设计,整个操作界面非常简洁,便于人员操作。

图12 信息管理系统Fig.12 Information management system

信息管理系统使用前,需通过授权账号进行登录。为了明确分工,突出层级管理,共设置了三个权限级别,分别为“普通用户”“管理员”“超级管理员”,其中“超级管理员”可以使用系统的全部功能,“管理员”可以使用删除功能以外的大部分功能,“普通用户”仅可以查询,无法修改信息。

信息管理系统共设置了14个一级菜单和51个二级菜单,可以实现芯块制备流通卡管理、库房管理、工装管理、AGV管理、岗位调度管理、用户信息管理、运行故障查询和处理等功能。

5 自动化生产线应用

芯块制备自动化生产线系统于2016年2月投入应用,其主要功能也已经得到了充分的验证。该系统的应用大大提升了重水堆核燃料元件生产线的自动化和信息化水平,主要表现为:

1)生产线自动化水平明显提高。通过自动工作站的研发和应用,实现了关键工序的自动上下料,通过建立AGV转运系统和自动存储系统,实现了芯块生产线物料的自动转运和储存,大大降低了重复性劳动的工作量,降低了劳动强度。

2)生产线基本实现了信息化。通过建立中央控制系统,芯块生产线实现了生产信息自动采集、存储和处理,规范了生产管理。

3)生产线实现了一体化控制。以中央控制系统为中枢,以各工作站、AGV转运系统、自动存储库房为执行机构,芯块生产线成为了一个协同配合、有效运转的整体,简化了生产环节,优化了生产过程,使生产线运行效率更高。

该数字化生产线系统的研制,对我国核燃料制造行业的数字化建设起到了一定的引领和示范作用,为未来实施智能制造打下了坚实的基础。